Преимущества и недостатки газовой сварки | Статьи | Днепропетровск

Сварка в первоначальном своём виде существовала ещё в культурах древнего Египта. Можно с небольшой погрешностью считать, что сваривать, спаивать металлы люди научились одновременно с освоением иных способов обработки металлов. Конечно, эффективность древних методик сварки была далека от современных способов, но многие сваренные столетия назад конструкции до сих пор служат креплениями сооружений, дворцов, храмов. Например, практически вся архитектура эпохи Возрождения держится на сварных конструкциях.

Это возможно покажется удивительным, но вначале человек открыл и усовершенствовал электросварку, а уже впоследствии, в 1903 году французы изобрели аппарат для газовой сварки. В нём применялся ацетилен и кислород. В общем-то, его конструкция и принцип действия до сих пор не изменились и применяются уже в современных аппаратах. Конечно, попутно вносились определённые усовершенствования. Менялось вспомогательное оборудование, совершенствовались кислородные баллоны, редукторы, материалы, используемые в качестве прокладок и т.

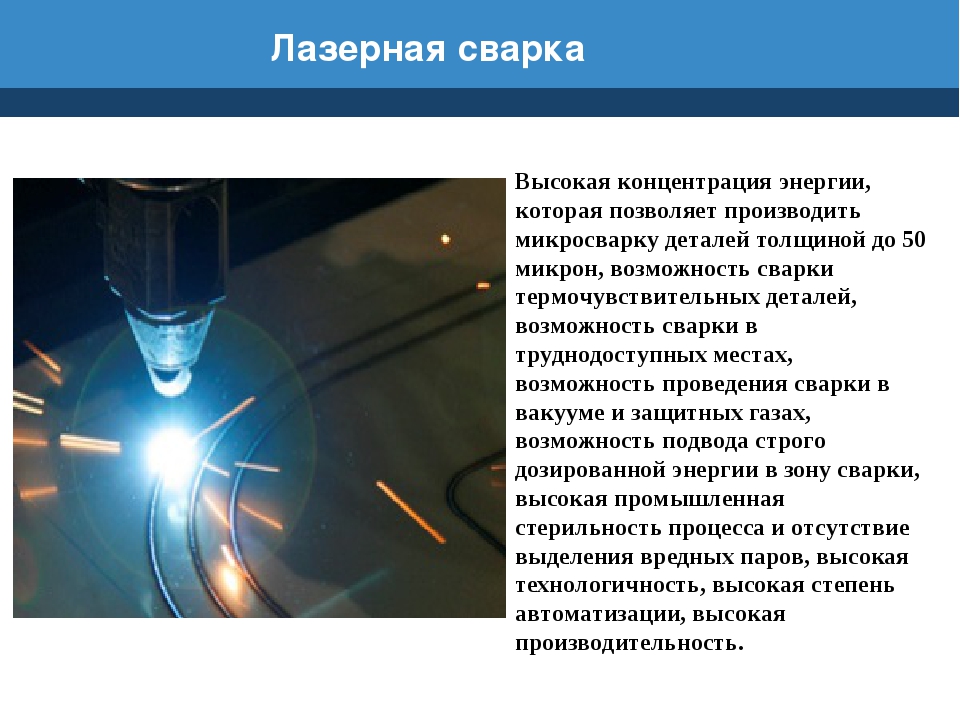

У газовой сварки, как и у электродуговой, лазерной, есть свои достоинства и недостатки, обязательные к тому, чтобы их учитывать во время выбора способа сваривания. Ведь, в конечном итоге, важны качество шва и минимизация затрат на сваривание.

Преимущества газовой сварки

1. Не нужно сложного дорогого оборудования и дополнительного источника электроэнергии. Таким образом, сваривать можно даже в чистом поле. Кстати, все нефтепроводы, создаваемые в промежутке между 1926 и 1935 годами, сваривались именно с помощью газовой сварки. Эта же особенность позволяет проводить ремонтные работы в самых разных частях зданий, сооружений, областях и регионах.

3. Чугун, медь, свинец и латунь лучше свариваются с помощью газовой сварки.

4. При правильном выборе марки присадочной проволоки, мощности и вида пламени, получаются высококачественные швы.

Когда подтвердилось высокое качество получаемых швов, газоацетиленовой сварке доверялись самые ответственные производственные участки.

Когда подтвердилось высокое качество получаемых швов, газоацетиленовой сварке доверялись самые ответственные производственные участки.5. Медленный нагрев и остывание свариваемых поверхностей.

6. Сварщик может легко варьировать температурой пламени. Оказывается, при изменении угла наклона пламени к свариваемой поверхности меняется также температура. Если пламя расположено по нормали, то его температура максимальна.

8. Газовая сварка позволяет сваривать, резать и закалять металлы.

На рисунках показаны баллоны используемые для газовой сварки.

Недостатки газовой сварки

1. Большая зона нагрева. Близлежащие к месту сварки термически неустойчивые элементы могут быть повреждены из-за повышенной зоны нагрева.

2. С толщиной падает производительность. Сварка металлов толщиной более 5 миллиметров невыгодна.

3. При соединении внахлёст металлов толщиной более 3 миллиметров применять газовую сварку не рекомендуется, потому что возникают напряжения в металле, которые могут привести к деформации и разрушению места спайки.

4. При газовой сварке применяются достаточно опасные вещества, дающие с кислородом воздуха взрывные смеси (водород, ацетилен и т.д.) Газовые баллоны, применяемые при сварке, должны быть максимально удалены от органических веществ (жиров, масел, углеводородов). Несоблюдение правил техники безопасности может привести к пожарам и взрывам.

6. Практически не поддаётся механизации, в отличие от электродуговой сварки.

7. При газовой сварке не получается легировать наплавляемый металл. В то же время, качество швов, получаемых электродуговой сваркой очень сильно зависит от применяемых электродов и специальной обмазки.

8. Высокоуглеродистые стали не рекомендуется сваривать с помощью газовой сварки.

Вы наверняка заметили, что среди преимуществ и недостатков мы одновременно отметили медленные скорости нагревания и остывания. В действительности, это качество является и достоинством и недостатком газовой сварки. Достоинство заключается в том, что многие металлы и сплавы требуют мягких (постепенного нагрева) условий при сваривании. Например, цветные металлы и некоторые инструментальные стали хорошо свариваются именно с помощью газовой сварки.

Особенности газовой сварки

1. При газовой сварке чаще всего получают стыковые и торцовые соединения.

2. Чем чище кислород, тем выше скорость резки, меньше расход кислорода и чище получаемая кромка. В настоящее время применяются три сорта кислорода.

Совершенно очевидно, что газовая сварка прочно заняла своё место (нишу) и наверняка ещё долгое время будет применяться в самых разных отраслях и производствах.

Источник: https://best-stroy.ru

Преимущества газовой сварки и недостатки газовой сварки

Сварка в первоначальном своём виде существовала ещё в культурах древнего Египта. Можно с небольшой погрешностью считать, что сваривать, спаивать металлы люди научились одновременно с освоением иных способов обработки металлов. Конечно, эффективность древних методик сварки была далека от современных способов, но многие сваренные столетия назад конструкции до сих пор служат креплениями сооружений, дворцов, храмов. Например, практически вся архитектура эпохи Возрождения держится на сварных конструкциях.

Можно с небольшой погрешностью считать, что сваривать, спаивать металлы люди научились одновременно с освоением иных способов обработки металлов. Конечно, эффективность древних методик сварки была далека от современных способов, но многие сваренные столетия назад конструкции до сих пор служат креплениями сооружений, дворцов, храмов. Например, практически вся архитектура эпохи Возрождения держится на сварных конструкциях.

Это возможно покажется удивительным, но вначале человек открыл и усовершенствовал электросварку, а уже впоследствии, в 1903 году французы изобрели аппарат для газовой сварки. В нём применялся ацетилен и кислород. В общем-то, его конструкция и принцип действия до сих пор не изменились и применяются уже в современных аппаратах. Конечно, попутно вносились определённые усовершенствования. Менялось вспомогательное оборудование, совершенствовались кислородные баллоны, редукторы, материалы, используемые в качестве прокладок и т.д.

У газовой сварки, как и у электродуговой, лазерной, есть свои достоинства и недостатки, обязательные к тому, чтобы их учитывать во время выбора способа сваривания.

- Не нужно сложного дорогого оборудования и дополнительного источника электроэнергии. Таким образом, сваривать можно даже в чистом поле. Кстати, все нефтепроводы, создаваемые в промежутке между 1926 и 1935 годами, сваривались именно с помощью газовой сварки. Эта же особенность позволяет проводить ремонтные работы в самых разных частях зданий, сооружений, областях и регионах.

- Можно в очень широких пределах варьировать мощностью пламени, сваривая металлы с самыми разными температурами плавления.

- Чугун, медь, свинец и латунь лучше свариваются с помощью газовой сварки.

- При правильном выборе марки присадочной проволоки, мощности и вида пламени, получаются высококачественные швы. Когда подтвердилось высокое качество получаемых швов, газоацетиленовой сварке доверялись самые ответственные производственные участки.

- Медленный нагрев и остывание свариваемых поверхностей.

- Сварщик может легко варьировать температурой пламени. Оказывается, при изменении угла наклона пламени к свариваемой поверхности меняется также температура. Если пламя расположено по нормали, то его температура максимальна.

- Прочность получаемых при газовой сварке швов может быть выше, чем при электродуговой сварке с применением электродов низкого качества.

- Газовая сварка позволяет сваривать, резать и закалять металлы.

На рисунках показаны баллоны используемые для газовой сварки.

Недостатки газовой сварки

- Большая зона нагрева. Близлежащие к месту сварки термически неустойчивые элементы могут быть повреждены из-за повышенной зоны нагрева.

- С толщиной падает производительность. Сварка металлов толщиной более 5 миллиметров невыгодна. В этих случаях применяют электродуговую сварку.

- При соединении внахлёст металлов толщиной более 3 миллиметров применять газовую сварку не рекомендуется, потому что возникают напряжения в металле, которые могут привести к деформации и разрушению места спайки.

- При газовой сварке применяются достаточно опасные вещества, дающие с кислородом воздуха взрывные смеси (водород, ацетилен и т.д.) Газовые баллоны, применяемые при сварке, должны быть максимально удалены от органических веществ (жиров, масел, углеводородов). Несоблюдение правил техники безопасности может привести к пожарам и взрывам.

- Медленный нагрев и остывание свариваемых поверхностей.

- Практически не поддаётся механизации, в отличие от электродуговой сварки.

- При газовой сварке не получается легировать наплавляемый металл. В то же время, качество швов, получаемых электродуговой сваркой очень сильно зависит от применяемых электродов и специальной обмазки.

- Высокоуглеродистые стали не рекомендуется сваривать с помощью газовой сварки.

На данном рисунке показано устройство газового резака.

Вы наверняка заметили, что среди преимуществ и недостатков мы одновременно отметили медленные скорости нагревания и остывания. В действительности, это качество является и достоинством и недостатком газовой сварки. Достоинство заключается в том, что многие металлы и сплавы требуют мягких (постепенного нагрева) условий при сваривании. Например, цветные металлы и некоторые инструментальные стали хорошо свариваются именно с помощью газовой сварки.

В действительности, это качество является и достоинством и недостатком газовой сварки. Достоинство заключается в том, что многие металлы и сплавы требуют мягких (постепенного нагрева) условий при сваривании. Например, цветные металлы и некоторые инструментальные стали хорошо свариваются именно с помощью газовой сварки.

- При газовой сварке чаще всего получают стыковые и торцовые соединения.

- Чем чище кислород, тем выше скорость резки, меньше расход кислорода и чище получаемая кромка. В настоящее время применяются три сорта кислорода.

Совершенно очевидно, что газовая сварка прочно заняла своё место (нишу) и наверняка ещё долгое время будет применяться в самых разных отраслях и производствах.

Преимущества и недостатки дуговой сварки

Дуговая сварка имеет множество преимуществ, которые выгодно отличает ее на фоне других видов сварки.Конечно, есть и недостатки, которые надо учитывать при выборе. Разберемся подробнее.

Преимущества дуговой сварки

- Широкая сфера применения. Дуговая сварка используется как в быту, так и в строительстве и производстве. Например, для сборки металлических каркасов, монтажа трубопроводов, производства/ремонта автомобилей и т.д.

- Возможность работать как с черными, так и с цветными металлами. Вы легко найдете аппарат, подходящий для работы со сталью, алюминием, медью, чугуном, титаном, никелем и другими металлами. При этом можно сваривать детали практически любой толщины.

- Простота конструкции. Аппараты для дуговой легко обслуживать и ремонтировать.

- Небольшой размер и вес. Оборудование для дуговой сварки удобно хранить и переносить с места на место.

- Высокая температура электрической дуги (до 60 000 °C). Это позволяет быстро и эффективно плавить даже самые прочные и толстые металлические изделия.

- Небольшая зона нагрева обрабатываемого материала.

Это снижает расход энергии, а также уменьшает деформацию металла во время работы.

Это снижает расход энергии, а также уменьшает деформацию металла во время работы. - Можно работать под углом и в труднодоступных местах.

Недостатки дуговой сварки

- Привязка к электросети. Сварочному аппарату нужно постоянное подключение к стабильной электросети.

- Требования к навыку сварщика. Относительно легко можно освоить только работу с простыми бытовыми аппаратами. Профессиональный агрегат требует от сварщика высокой квалификации. Это напрямую влияет на конечный результат работы.

- Необходимость использовать расходники. Для образования сварочной ванны нужны специальные электроды из того же металла, что и свариваемая деталь. Кроме того, для предотвращения окисления металла часто применяется защитный газ.

Категория в каталоге:

Особенности метода аргоновой сварки, его плюсы и минусы

При необходимости формирования неразъемного соединения деталей из нержавейки, титана, стали, меди, алюминия и прочих цветных металлов и сплавов на их основе чаще прибегают к аргоновой сварке, представляющей довольно трудный специфический процесс. Аргонная сварка совмещает признаки газовой и электродуговой сварки. С последней технологический процесс объединен тем, что обязательно должна использоваться электрическая дуга, с газовой же сваркой общее -в использовании газа и ряда технологических приемов формирования неразъемного соединения.

Аргонная сварка совмещает признаки газовой и электродуговой сварки. С последней технологический процесс объединен тем, что обязательно должна использоваться электрическая дуга, с газовой же сваркой общее -в использовании газа и ряда технологических приемов формирования неразъемного соединения.

Принципы сварки аргоном

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Сваривание большинства цветных металлов и сплавов на их основе, а также легированных сталей имеет особенности, которые заключаются в том, что в расплавленном состоянии, при взаимодействии с кислородом и прочими элементами в окружающем воздухе, происходит активное окисление этих металлов. Данное обстоятельство негативно отражается на качестве формируемого сварного шва, который в итоге получается непрочным, с порами в структуре — воздушными пузырьками, значительно ослабляющими соединение. Еще хуже на алюминий, расплавленный при сварке, влияет окружающий воздух. Под воздействием кислорода из окружающего пространства начинается горение металла.

Еще хуже на алюминий, расплавленный при сварке, влияет окружающий воздух. Под воздействием кислорода из окружающего пространства начинается горение металла.

Оптимальный способ защиты зоны формируемого соединения при сварке цветных металлов и легированных сталей — это использование аргона. Характеристики этого газа объясняют высокую эффективность применения этого газа:

- Аргон на 38% тяжелее воздуха.

- Газ легко вытесняет воздух из зоны сварки, создавая надежную защиту.

- Инертный газ практически не вступает в реакции с расплавленным металлом и другими газами в зоне горения сварочной дуги.

- При сварке аргоном на обратной полярности нужно учитывать, что от атомов газа легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Сварка в среде аргона производится с использованием как плавящихся, так и неплавящихся электродов. Диаметр стержней из вольфрама подбирается по справочникам, в соответствии с характеристиками соединяемых деталей.

Диаметр стержней из вольфрама подбирается по справочникам, в соответствии с характеристиками соединяемых деталей.

Типы:

- Ручная. Выполняется неплавящимся вольфрамовым электродом (РАД).

- Автоматическая в среде аргона с неплавящимися электродами (ААД).

- Автоматическая в среде аргона с плавящимися электродами (ААДП).

По международной классификации аппарат аргонодуговой сварки или сварки с помощью электрода из вольфрама в инертных газах обозначается TIG (Tungsten Inert Gas).

Основные особенности

Рабочим органом сварочного аппарата является горелка. В центральную ее часть вставляют вольфрамовый электрод с вылетом 2−5 мм. Внутри горелки электрод фиксируется специальным держателем, в который можно вставить вольфрамовый стержень. Для подачи защитного газа горелку оснащают керамическим соплом. Шов формируется с помощью присадочной проволоки, состав которой должен соответствовать составу свариваемого металла.

Основные этапы сварки с использованием электрода из вольфрама:

- Поверхности соединяемых деталей тщательно очищаются от загрязнений, следов жира и масла и окисной пленки. Очистка производится обязательно, а выполняться может механическим способом или с помощью химических средств.

- К соединяемым деталям подключают «массу», что делается напрямую (в случае больших габаритов) и через металлическую поверхность рабочего стола. Присадочная проволока подается отдельно, а не включается в сварочную электрическую цепь.

- На аппарате выставляется сила тока. Этот параметр выбирают в зависимости от характеристик соединяемых деталей.

- После включения тока горелка с электродом подносится к свариваемым деталям максимально близко и без контакта с поверхностями. Оптимальное расстояние расположения горелки от соединяемых заготовок (должно выдерживаться при сварке) — 2 мм. Удерживание электрода на этом расстоянии позволит хорошо проплавить соединяемые части и получить аккуратный шов.

- Подача защитного газа включается заранее — за 15−20 сек. до начала сварки. Выключается подача аргона спустя 5−10 сек. после окончания сварки.

- Горелка и присадочная проволока медленно ведется лишь вдоль формируемого шва, без поперечных колебаний. Присадочная проволока, располагающаяся впереди горелки, плавно вводится в зону действия дуги. Из-за резких движений расплавленный металл сильно разбрызгивается.

- В процессе сварки электрическая дуга зажигается, а электрод не должен прикасаться к соединяемым поверхностям. Данное правило должно соблюдаться, так как потенциал ионизации аргона крайне высок, что мешает эффективно использовать искру от касания электрода для его понижения. Когда плавящийся электрод прикасается к соединяемым деталям, появляются пары металла, потенциал ионизации которых гораздо ниже по сравнению с аргоном, что и упрощает процесс зажигания дуги. Если вольфрамовым электродом прикоснуться к поверхности соединяемых частей, дуга загрязняется и выполнение сварки затрудняется.

Для зажигания дуги используется осциллятор, преобразующий поступающий из электросети ток с обыкновенными параметрами в высокочастотные импульсы напряжением 2000−6000 В и частотой тока 150−500 Гц. Такие импульсы позволяют зажечь электрическую дугу без соприкосновения соединяемых деталей и электрода.

Оборудование и оснащение

Для сварки аргоном требуется особое оборудование:

- Инвертор или обыкновенный сварочный трансформатор, мощности которого должно хватать для сварки (в частности, может быть использован трансформатор с мощностью холостого хода 60−70 В).

- Силовой контактор, через который на горелку подается напряжение.

- Осциллятор.

- Специальный регулятор, отвечающий за время обдува аргоном сварочной зоны (газ должен быть подан за несколько секунд до процесса, а подача его прекращается через несколько секунд после окончания сварки).

- Горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода.

- Баллон газа и редуктор, регулирующий уровень давления аргона, который подается в зону сварки.

- Присадочные прутки и электроды из вольфрама.

- Выпрямитель, который вырабатывает постоянный электроток напряжения 24 В, подающийся на коммутирующие устройства.

- Дополнительный трансформатор, который отвечает за подачу напряжения к коммутирующим устройствам.

- Реле, отвечающее за включение/отключение осциллятора, контактора, электрогазового клапана, которому нужно напряжение 24 или 220 В.

- Индуктивно-емкостный фильтр, который обеспечивает защиту аппарата от отрицательного воздействия высоковольтных импульсов.

- Амперметр для измерения величины тока.

- Автомобильный аккумулятор (можно неисправный) емкостью 55−75 Ah, необходимый для снижения постоянной составляющей сварочного тока, которая обязательно возникает при сварке с использованием переменного тока (к сварочной цепи аккумулятор подключается последовательно).

- Сварочные очки.

В марке готового сварочного аппарата должна быть аббревиатура TIG. Использовать его можно после дополнительной комплектации горелкой, газовым баллоном, элементами, которые управляют подачей защитного газа.

Выбор режима

Важные параметры — полярность и направление электротока. На их выбор влияют свойства материалов, подлежащих свариванию. Переменный ток или обратная полярность выбирается при необходимости выполнения сварки деталей из алюминия, магния, бериллия, прочих цветных металлов. Выбор объясняется тем, что с использованием такого электротока эффективно разрушается оксидная пленка, всегда присутствующая на поверхности этих материалов.

Характерна сварка алюминия, оксидная пленка которого на поверхности имеет высокую температуру плавления. При сварке алюминиевых деталей на токе обратной полярности оксидная пленка эффективно разрушается за счет активной бомбардировки ионами аргона поверхности соединяемых деталей. Токопроводящая плазма, в которую превращается аргон, упрощает выполнение сварки и повышает ее качество. При выполнении процесса с использованием переменного тока для достижения эффекта соединяемые детали являются катодом.

Токопроводящая плазма, в которую превращается аргон, упрощает выполнение сварки и повышает ее качество. При выполнении процесса с использованием переменного тока для достижения эффекта соединяемые детали являются катодом.

Для сварки в защитных газах часто применяется осциллятор. В случае использования переменного тока это устройство облегчает зажигание сварочной дуги, а когда та загорится, играет роль стабилизатора. Когда меняется полярность переменного тока, возможна деионизация (затухание) дуги. Во избежание этого осциллятор при смене полярности электротока формирует электрические импульсы, подавая их на сварочную дугу.

На выбор тока влияют:

- Свойства обрабатываемого материала.

- Геометрические размеры заготовок.

- Размеры используемых электродов.

Для выбора параметра рекомендуется обратиться к специальной литературе.

Немаловажный параметр — расход аргона, который выбирается в зависимости от скорости подачи присадочного материала и скорости сносящих воздушных потоков. Минимальным значение параметра будет, если сварка осуществляется в помещении, где нет сквозняков. Если работы ведутся на открытом воздухе и при сильном порывистом боковом ветре, нужно увеличить расход газа и для его подачи в зону сварки использовать конфузорные сопла, из которых газ поступает через мелкоячеистые сетки.

Минимальным значение параметра будет, если сварка осуществляется в помещении, где нет сквозняков. Если работы ведутся на открытом воздухе и при сильном порывистом боковом ветре, нужно увеличить расход газа и для его подачи в зону сварки использовать конфузорные сопла, из которых газ поступает через мелкоячеистые сетки.

Кроме аргона, в защитную смесь часто добавляется немного кислорода (3−5%). В данном случае кислород вступает в реакцию с вредными примесями (влага, грязь, проч.) на поверхности соединяемых частей. В результате примеси сгорают или преобразуются в шлак, который всплывает на поверхность шва.

Кислород не используется для сварки меди, так как получается оксид меди. Данное соединение, реагируя с водородом из окружающего воздуха, образует водяной пар, который стремится выйти наружу из металла шва. Из-за этого в сварном шве образуется множество пор, что негативно сказывается на его качестве.

Плюсы и минусы метода

Достоинства:

- Возможность получения надежного соединения благодаря эффективной защите области выполнения работ.

- Незначительный нагрев свариваемых частей, что позволяет использовать технологию для сварки сложных по конфигурации заготовок (они не деформируются при этом).

- Возможность использования для материалов, которые иными способами не могут быть сварены.

- Серьезное увеличение скорости работ за счет высокотемпературной электрической дуги.

Недостатки:

- Сложное оборудование.

- Необходимость в специальных знаниях и опыте.

Метод обеспечит качество и надежность сварных соединений, равномерность проплавки соединяемых частей. С данной технологией детали из цветных металлов небольшой толщины могут свариваться и без присадочной проволоки.

Преимущества и недостатки сварочных инверторов

Говоря техническим языком, сварочные инверторы – это те же самые сварочные аппараты, только более современные, работающие на полупроводниках. Здесь используются точно такие же технологии, что и в полуавтоматах, точно так же производится аргонно-дуговая и плазменная резка, а также ММА-сварка.

Здесь используются точно такие же технологии, что и в полуавтоматах, точно так же производится аргонно-дуговая и плазменная резка, а также ММА-сварка.

Несомненные достоинства

Собственно, инвертор – это и есть преобразователь мощности. Соответственно, отличие сварочного инвертора от обычного трансформатора заключено в следующем:

- полезная эффективность его работы составляет от 80 до 90 процентов, поэтому при преобразовании постоянного тока в переменный, а затем переменного тока — снова в постоянный ток теряется не очень немного мощности;

- в целях управления преобразовательными процессами используется процессор, причем, в зависимости от силы напряжения, а иногда и провалов его, коэффициент преобразования изменяется, что позволяет сохранять выходное напряжение на неизменном уровне.

Теория сварки

Все, что требуется от сварщика – плавное перемещение электрода по линии предполагаемого шва, не касаясь металла, чтобы электрод находился в нескольких миллиметрах от него. На деле же простая теория превращается в муку, поскольку работа в маске, в которую летят искры, не дает легкости исполнения.

На деле же простая теория превращается в муку, поскольку работа в маске, в которую летят искры, не дает легкости исполнения.

Использование обычного трансформатора при касании электрода оборачивается коротким замыканием. Для того, чтобы оторвать его, требуются определенные усилия, иначе срабатывает теплозащита или загорается трансформаторная обмотка.

Если же используется инвертор, то касание практически незаметно: моментально среагировавший на падение напряжения процессор подплавляет электрод и отнять его от детали можно безо всяких усилий.

Из других случаев, когда наши неуклюжие действия маскируются «умным» инвертором, отметим практику, когда электрод намеренно держится в непосредственной близости от объекта сварки. В этом случае процессор прекращает поступление выходного напряжения, и перегрева удается избежать.

Отлично зарекомендовала себя функция «hotstart» или «горячий старт». В начале сварочного процесса ток повышается автоматически, это позволяет с легкостью зажигать дугу при работе практически со всеми видами электродов.

Несомненное достоинство инвертора – в его малом весе и размерах, сравнивать с прежним трансформатором даже не приходится. А все потому, что преобразование мощности здесь происходит при 50-60 кГц.

Сварочный инструмент нового тысячелетия производит впечатление доброго волшебника, с ним процесс сварки становится простым, быстрым и удобным. Причем не только для профессионала. Таким профессионалом, с инвертором в руках, может почувствовать себя даже новичок.

Подытоживая вышесказанное, можно отметить в числе плюсов достоинства инструмента в виде:

- весьма ощутимой удельной мощности;

- значительно уменьшившегося веса;

- широкого выбора и простоты имеющихся на корпусе регулировок;

- удобных размеров, в том числе и для мобильной транспортировки;

- минимального количества расходуемых электродов;

- высокой производительности;

- возможности сварки в горизонтальной плоскости, вертикально и под углом;

- преимущества сварки различных металлов, включая «нержавейку», чугун и цветные металлы;

- удобства совместимости с электродами широкого ассортимента;

- потенциал модульного перепрофилирования.

Очевидные недостатки

Почему же старые сварочные трансформаторы, при таком обилии плюсов инверторов, до сих пор не списали на пресловутую свалку истории? Главная причина, по которой часть потенциальных потребителей продолжает пользоваться старыми, более привычными трансформаторами – в цене. Пришедшие им на смену инверторы, как минимум, вдвое дороже.

Вторым из числа недостатков посетители всевозможных форумов в Интернете обязательно называют высокий процесс выхода инструмента из эксплуатации. Стоит только загрязниться электронной плате – и агрегат отказывается работать. Поэтому его постоянно требуется продувать с помощью сжатого воздуха.

Небольшие размеры нового сварочного агрегата также имеют свою обратную сторону. Ведь он предельно насыщен всевозможной электроникой, нормальную работу которой может легко прервать капризная погода. «Умная» начинка более чувствительна, как к сырости, так и к минусовым температурам. Как только температура становится ниже нулевой, ряд бюджетных моделей начинают давать сбои, и брендовая продукция – при температурах ниже – 15 градусов. Да и хранение такого оборудования в условиях сильных морозов (зимой, в обычном российском гараже) снижает надежность «нежного» инструмента.

Да и хранение такого оборудования в условиях сильных морозов (зимой, в обычном российском гараже) снижает надежность «нежного» инструмента.

Проблемы возникают также при работе в условиях повышенной запыленности. Если вовремя не продувать изделие, выход его из строя – всего лишь вопрос времени.

Не все так просто и с самой сваркой. Это касается резки толстого металла. Если напряжение в сети нестабильно, что довольно обычно в сельской местности, то может выйти из строя преобразующий модуль. Поэтому, характеризуя инвертор, как новое слово в сварном деле, вряд ли стоит излишне идеализировать его. Да, это лучшее из того, что есть. Но это далеко не панацея.

Следующим большим минусом изделия является очень дорогой ремонт. Ведь в основе работы инвертора заложен транзисторный IGBT блок, цена которого может составлять от четверти стоимости до половины номинала всего изделия. Поэтому, если гарантийный срок работы агрегата завершился, его «реанимация» потребует значительных финансовых вливаний. Часть модельного ряда отличается далеко не лучшей ремонтопригодностью. Свое отрицательное влияние, особенно в сельской местности, где инверторы востребованы на личных подворьях и, разумеется, в небольших фермерских хозяйствах, на процесс ремонта может оказывать отсутствие сервисных центров.

Часть модельного ряда отличается далеко не лучшей ремонтопригодностью. Свое отрицательное влияние, особенно в сельской местности, где инверторы востребованы на личных подворьях и, разумеется, в небольших фермерских хозяйствах, на процесс ремонта может оказывать отсутствие сервисных центров.

Ситуация сложна еще и тем, что собрать IGBT блок самому нереально, даже имея под рукой все необходимые микросхемы. Надо покупать фирменный блок. А ведь в продаже есть бюджетные модели, конструкция которых ограничивается наличием одной только электронной платы. В этом случае поломка обойдется даже не в 50, а в 60 процентов стоимости изделия.

Разумеется, все эти проблемные места с лихвой окупаются, стоит только вспомнить громоздкие трансформаторы, плюющиеся расплавом, неудобные. Рядом с ними — мобильный, комфортный, почти бесшумный, эффективно потребляющий электроэнергию инвертор предстает совсем в ином свете. Да и качество результата, даже если за дело берется новичок, оказывается вполне приемлемым.

Достоинства и недостатки инверторных сварочных аппаратов

Содержание статьи:Сварочные инверторы активно используются специалистами, благодаря своей компактности и мобильности, устройство практически вытеснило громоздкие сварочные аппараты. Производители предлагают широкий ассортимент оборудования, поэтому выбрать инвертор достаточно сложно. Преимуществ у сварочных инверторов масса, поэтому в этой статье рассмотрим более подробно новые сварочные инверторы и их особенности.

Что представляет собой инвертор?Компактные полупроводниковые сварочные аппараты, оснащённые дополнительными опциями и защитой, называют инверторами. Устройство значительно облегчает сварочные работы, поэтому разобраться с инвертором сможет любой специалист.

Устройство полностью защищено от перегревов, дуга в инверторе поджигается намного легче, электроды не залипают – это далеко не весь перечень достоинств сварочных инверторов. Импульсная проводниковая технология, используемая в инверторах, значительно улучшает технические характеристики и расширяет возможности современных инверторов.

Работают сварочные инверторы с помощью высокочастотных импульсов преобразователя, а не от сети, как классические аппараты. Внедрение новых технологий позволило значительно уменьшить вес инверторов, и сделать их более мобильными.

Преимущества инверторовДостоинств у сварочных инверторов значительно больше чем недостатков:

- Главное преимущество инвертора – его производительность, которая достигает 95 процентов. Мощность устройства приближена к 1, во время работы нет индуктивных потерь. Ни один классический сварочный аппарат не сможет похвастаться такими показателями. Преобразователь регулирует напряжение, а сам инвертор автоматически отключается после работы. Это позволяет защитить оборудование от перегрева и рационально использовать ресурсы.

- Инвертор не боится скачков напряжения. Устройство стабильно работает при любом напряжении, подстраиваясь под показатели. Достаточно задать параметры, чтобы инвертор давал дугу. Если сеть остаётся без напряжения, или показатели упадут слишком низко, автоматически сработает защита.

- Есть возможность ручной регулировки. В зависимости от модели устройства и её максимально допустимой мощности, специалисты настраивают необходимые показатели для эффективной работы. Для этого на панели есть удобная ручка. Возможность регулировать мощность исключает дефекты сварки, шов получается аккуратным, без изъянов.

- Можно использовать разные электроды. Работая с инвертором можно использовать любые электроды, что делает устройство универсальным.

- Надёжная защита. Приобретая инвертор необходимо уточнять какие виды защиты установлены в нём, как правило, используется комплексная защита от короткого замыкания, перепадов напряжения и залипания электродов. Инверторы полностью безопасны в эксплуатации.

- Мгновенный розжиг дуги. Достаточно чиркнуть электродом, чтобы дуга разгорелась.

- Небольшие габариты и мобильность. Ещё одним весомым преимуществом инверторов можно считать небольшой вес и мобильность устройств. Инвертором легко управлять и работать, поэтому оборудование подходит даже новичкам.

Остаётся выбрать инвертор, имеющий необходимую мощность и установить параметры.

НедостаткиНедостатков у инверторов практически нет, если не считать высокую стоимость оборудования и необходимость регулярного обслуживания. Обойдётся инвертор дороже классического аппарата, но учитывая преимущества цена полностью оправдана.

Чтобы инвертор прослужил как можно дольше, необходимо регулярно проводить профилактику и придерживаться правил эксплуатации устройства.

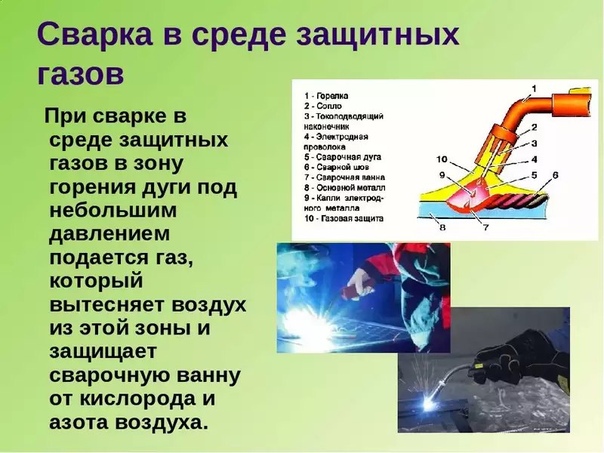

Плюсы и минусы сварки в защитных газах

Преимущества и недостатки сварки в защитных газах

Сварка — это процесс соединения двух металлических заготовок, который применяется как в быту, так и на производстве. Существует множество ее видов, один из самых распространенных подразумевает использование защитных газов. Важно заметить, что ремонт сварочного оборудования должны выполнять только сертифицированные специалисты. Это гарантирует не только высокое качество шва, но и безопасность оператора и окружающих.

Это гарантирует не только высокое качество шва, но и безопасность оператора и окружающих.

Основные плюсы и минусы сварки в защитных газах

Специфическая среда оказывает значительное влияние на конечный результат работ. Так, свойства дуги и характеристики шва будут заметно отличаться от аналогичных показателей электрической сварки. При этом большую роль играет тип используемого газа.

Например, аргон позволяет создать фигурный шов за счет мягкости дуги. А гелий применяют тогда, когда необходимо, чтобы место сварки было практически незаметно, а также при обработке тонких листов металла. Однако гелий расходуется менее эффективно из-за своего низкого веса.

Когда необходимо соблюсти баланс между экономичностью и незаметностью шва, применяют углекислый газ. Он, к слову, является практически универсальным. С его помощью можно произвести сварку изделий из практически любых сплавов.

Стоит заметить, что тип газа не оказывает никакого влияния на выбор электрода. Он может быть как плавящимся, так и нет. Однако из-за высокой степени опасности газов следует не забывать о повышенной осторожности во время процесса сварки.

Он может быть как плавящимся, так и нет. Однако из-за высокой степени опасности газов следует не забывать о повышенной осторожности во время процесса сварки.

Итак, общие преимущества данной технологии:

- высокое качество швов;

- универсальность в плане обрабатываемых материалов и их толщины;

- независимость результата от пространственного положения;

- визуальный контроль шва во время его образования;

- нет необходимости засыпать и убирать флюс, шлак;

- оперативность;

- возможность автоматизации;

- дешевизна.

Существуют и недостатки сварки в защитных газах. Так, к ним стоит отнести наличие световой и тепловой радиации дуги. От данных негативных факторов следует надежно защищать оператора, что требуется дополнительных финансовых затрат. А вот ремонт таких сварочных аппаратов в целом ничем не отличается от других.

Преимущества и недостатки дуговой сварки

Компания Wasatch Steel часто покупает изделия для сварки стали. Мы предлагаем инструменты и продукты для всех видов сварочных работ, а также знания и ноу-хау, которые помогут вам приступить к реализации вашего последнего сварочного проекта.

Мы предлагаем инструменты и продукты для всех видов сварочных работ, а также знания и ноу-хау, которые помогут вам приступить к реализации вашего последнего сварочного проекта.

Один из этих форматов, который обычно используется в мире сварки, — это дуговая сварка. Что такое дуговая сварка, и каковы ее преимущества и недостатки? Давайте посмотрим.

Что такое дуговая сварка?Дуговая сварка — это процесс соединения металла, в данном случае стали, с помощью электричества.В отличие от большинства других форматов, в которых обычно используется газ, в этом процессе используется электричество, чтобы создать достаточно тепла, чтобы расплавить металл и сплавить его во время охлаждения.

Для дуговой сварки можно использовать как постоянный, так и переменный ток, а также использовать плавящиеся или неплавящиеся электроды, покрытые флюсом. Температура при дуговой сварке достигает 6500 градусов по Фаренгейту. Некоторые из наиболее распространенных применений дуговой сварки включают монтаж стали, ремонт тяжелого оборудования, сварку трубопроводов и многие крупные строительные проекты.

Использование дуговой сварки имеет ряд преимуществ по сравнению со многими другими форматами:

- Стоимость — оборудование для дуговой сварки стоит по хорошей цене и доступно, и для этого процесса часто требуется меньше оборудования в первую очередь из-за отсутствия газа

- Портативность — эти материалы очень легко транспортировать

- Работы по грязному металлу

- В защитном газе нет необходимости — процессы можно завершить во время ветра или дождя, и разбрызгивание не является серьезной проблемой.

Есть несколько причин, по которым некоторые люди ищут другие варианты помимо дуговой сварки для определенных типов проектов.Эти недостатки могут включать:

- Более низкая эффективность — при дуговой сварке обычно образуется больше отходов, чем при сварке многих других типов, что в некоторых случаях может увеличить стоимость проекта

- Высокий уровень квалификации — операторам проектов по дуговой сварке требуется высокий уровень навыков и подготовки, и не все профессионалы обладают им.

- Тонкие материалы — использование дуговой сварки некоторых тонких металлов может быть затруднительным

Готовы узнать больше об этой или любой другой нашей металлургической компании? Наши профессионалы в Wasatch Steel всегда рядом.

Что такое сварка Определение, преимущества Недостатки Сварка

Сварка — это процесс соединения двух или более металлов, похожих или не похожих на металлический расплав, путем нагрева выше точки плавления и ниже точки плавления. Этот процесс может быть осуществлен путем оказания давления или без него. Кроме того, это может происходить как с добычей присадочного металла, так и без нее вообще с добавлением присадочного металла.

Ниже приведены преимущества и недостатки или ограничения использования сварных соединений:

Преимущества сварки:- Сварка обеспечивает постоянное соединение.

- Соединительный шов может быть прочнее исходного материала при использовании присадочного металла и правильной технике.

- В целом затраты на сварочный процесс являются наиболее экономичными с точки зрения использования материалов и затрат на изготовление.

- Сварку можно производить не только на фабриках, но и в полевых условиях.

- Обычно сварка выполняется вручную и требует дорогостоящего носителя заряда.

- Кроме того, сварочный процесс требует больших затрат энергии, что может быть опасно.

- Результаты сварки трудно демонтировать, поэтому в случае необходимости демонтажа изделия для ремонта или технического обслуживания, метод сварки не будет использоваться для процесса смены изделий.

- Дефектный сварной шов может охватывать его, поэтому его не будет видно. Дефект может снизить прочность соединения.

Сварка может применяться в различных местах и в различных отраслях промышленности.Как технология прививки для коммерческих продуктов, большая часть процесса сварки выполняется на заводах.

Но в некоторых традиционных сварочных процессах, таких как дуговая сварка и газовая сварка на кислородном топливе, используется оборудование, которое позволяет легко переключать процессы на заводах, а также в строительстве в таких областях, как судостроение, ремонтные мастерские и другие.

В основном сварка используется для:- Строительство (здания, мосты)

- Трубопроводы, сосуды под давлением, котлы, резервуары для хранения

- Строительные корабли

- Самолеты и космические аппараты

- Автомобильная промышленность

Обычно сварка выполняется опытными операторами: сварщиком, которому помогает слесарь.Дежурный сварщик вручную управляет процессом сварки, чтобы соединить компоненты с другими компонентами. Слесарь, отвечающий за подготовку компонентов, сварочного оборудования, держателей свариваемых компонентов (сварочная арматура).

Коэффициент запаса прочности при сварке, Процесс сварки в основном представляет опасность для человека:

- Жароплавкий металл — это соединяемая деталь.

- При сварке Кислород, ацетилен (топливо) — легковоспламеняющийся материал.

- В процессе сварки используется значительное количество энергии для плавления поверхности соединяемых компонентов.

- Во многих сварочных процессах в качестве источника тепла используется электричество, поэтому существует опасность поражения электрическим током / короткого замыкания.

- При электросварке испускание ультрафиолетового излучения очень вредно для зрения, поэтому для просмотра требуется шлем / маска со стеклянными окнами, настолько темными.

- Искры, ступенчатый расплавленный металл, дым и плавящиеся детали повышают риск сварочных процессов.

Сварочная автоматика

Из-за опасности, которую представляет ручная сварка, а также усилий по повышению производительности и качества сварки, разрабатывается широкий спектр средств механизации и автоматизации сварки, который подразделяется на:

- Аппарат сварочный (сварочные аппараты).

Оператор (человек) постоянно контролирует процесс и взаимодействует с оборудованием для управления операциями, такими как FCAW и GMAW. - Сварочный автомат (автоматическая сварка).

Инструменты, позволяющие проводить процесс без настройки управления оператором (человеком), например, оборудование для регулировки положения заготовки (приспособления) по времени сварки. - Роботизированная сварка (сварочные роботы).

Программируемый промышленный робот или манипулятор, используемый для автоматического управления процессом, например, относительным перемещением сварочной головки (сварочной головки) к заготовке.

Тип сварных соединений:

Тип сварных соединений, существует пять (5) основных типов сварных соединений.

- Соединение встык

- Угловой шарнир

- Соединение внахлестку

- Тройник

- Торцевой шов

Соединение деталей: 5 различных типов сварки

Сварка — это процесс изготовления, при котором две или более детали соединяются вместе с использованием тепла, давления или того и другого, образуя соединение по мере охлаждения деталей. Сварка обычно применяется к металлам и термопластам, но также может применяться к дереву.

Сварка обычно применяется к металлам и термопластам, но также может применяться к дереву.

Здесь мы обсудим некоторые из наиболее распространенных методов сварки, используемых в промышленности, и их области применения.

Обратите внимание, что указанные здесь типы сварки применимы только к металлам. Ниже приведены наиболее распространенные методы сварки при металлообработке, которые используются сегодня.

Источник: Ricardo Ghisi Tobaldini / FlickrКак следует из названия, в дуговой сварке используется электрическая дуга для плавления материалов перед их соединением.Источник питания используется для создания электрической дуги между электродом (который может быть расходуемым или неплавящимся) и основным металлом для плавления металлов в точке контакта.

Зона сварки обычно защищена каким-либо защитным газом, паром или шлаком. Это связано с тем, что атмосферный воздух может взаимодействовать со сварочной ванной и вызывать окисление.

Эта электрическая дуга может создавать температуру до 6300 ° F (3500 ° C), что достаточно для плавления металлов, таких как углеродистая сталь.

Существуют различные типы дуговой сварки, такие как дуговая сварка в защитном металлическом корпусе (SMAW), порошковая сварка (FCAW), дуговая сварка под флюсом (SAW), плазменная сварка (PAW), например.

Применение дуговой сварки:

- Судостроение

- Автомобильная промышленность

- Строительная промышленность

- Машиностроение

Преимущества дуговой сварки:

- Подходит для высокоскоростной сварки

- Простой сварочный аппарат

- Портативность благодаря простому оборудованию

- Может работать от переменного или постоянного тока

- Превосходные температуры

Недостатки дуговой сварки:

- Не подходит для сварки тонких металлов

- Требуются квалифицированные специалисты сварочные аппараты

- Не могут использоваться для химически активных металлов, таких как алюминий или титан.

MIG или сварка в среде инертного газа — это еще один метод сварки, в котором для создания сварных швов используется электрическая дуга.Однако MIG использует сплошной проволочный электрод, который нагревается и подается в сварочную ванну от сварочного пистолета. Два основных материала плавятся вместе, образуя соединение.

При сварке MIG расплавленный электрод облегчает соединение двух металлов. Следовательно, MIG идеально подходит для соединения разнородных металлов. Защитный газ также подается через сварочный пистолет, чтобы гарантировать, что сварочная ванна не взаимодействует с воздухом, окисляя область сварного шва.

Некоторые из популярных применений сварки MIG:

- Используется для большинства типов сварки листового металла

- Изготовление сосудов высокого давления и стальных конструкций

- Автомобильная промышленность и промышленность по благоустройству

Преимущества Сварка MIG:

- Создает высококачественные сварные швы

- Незначительные брызги сварного шва

- Может использоваться для соединения разнородных металлов

- Может быть полностью или полуавтоматически

- Хорошая скорость сварки

Недостатки сварки MIG :

- Не подходит для сварки на открытом воздухе

- Не подходит для толстых металлов

- Требуется подготовка металла

При сварке вольфрамовым инертным газом (TIG) используется неплавящийся вольфрамовый электрод для создания дуги между металлы.Зона сварки и электрод защищены от окисления или другого атмосферного загрязнения инертным защитным газом, например аргоном или гелием. Иногда также используется присадочный металл.

Сварка TIG может работать как от источников переменного, так и от постоянного тока. Одна из самых сильных сторон сварки TIG заключается в том, что ее можно использовать для сварки цветных металлов, таких как алюминий, медь, магний, медь, никель, титан и т. Д.

Некоторые из популярных применений сварки TIG включают:

- Аэрокосмическая промышленность и авиастроение

- Автомобильная промышленность

- Ремонт кузовов автомобилей

Преимущества сварки TIG:

- Очень чистые сварные швы

- Обеспечивает высокую степень контроля для сварщика

- Может быть используется с присадочным материалом или без него

- Может выполняться вручную или автоматически

- Создает прочные сварные швы

Недостатки сварки TIG:

- Требуется много времени

- Требуются квалифицированные сварщики

- Невозможно использовать для более толстые металлические соединения

При дуговой сварке порошковой проволокой (FCAW) используется непрерывная проволока. питаемый электрод, источник питания для сварки с постоянным напряжением и аналогичное оборудование для сварки MAG.Существует два типа дуговой сварки порошковой проволокой — самозащитная сварка и сварка порошковой проволокой в среде защитного газа.

Процесс FCAW можно разделить на два типа в зависимости от метода экранирования; один использует внешний защитный газ, а другой полагается исключительно на сам флюсовый сердечник для защиты зоны сварки.

Защитный газ, если он используется, защищает сварочную ванну от окисления и обычно подается извне из газового баллона высокого давления. Металл сварного шва также защищен шлакообразованием от плавления флюса.

Там, где внешний защитный газ не используется, вместо этого в процессе используется защита, обеспечиваемая самим порошковым электродом. Этот электрод обеспечивает газовую защиту, а также образует шлак, который покрывает и защищает расплавленный металл в сварном шве.

Некоторые из популярных применений дуговой сварки порошковой проволокой:

- Производственные предприятия

- Судостроение

- Промышленные трубопроводы

- Железные дороги

- Техническое обслуживание и ремонт

Преимущества дуговой сварки порошковой проволокой:

- Превосходное проплавление шва

- Подходит для более толстых швов

- Гибкость с точки зрения движения и ориентации горелки

- Самая высокая скорость наплавки металла

Недостатки дуговой сварки порошковой проволокой:

- Возможен результат в шлаковом включении

- Порошковая проволока дороже

- Сварка часто не эстетична

Газовая сварка использует тепло концентрированного пламени для плавления металлов, а затем их соединения.Возможна газовая сварка с присадочным металлом или без него.

Контроль пламени осуществляется с помощью сварочной горелки. К сварочной горелке подсоединены баллон с кислородным газом и баллон с топливным газом. Сварщик может контролировать пламя, контролируя количество газов, подаваемых в горелку, с помощью регулятора давления.

Чаще всего мы видим газовую комбинацию кислорода и ацетилена, которая способна производить 3200 ° C ( 5792 o F ). Другими топливными газами, которые также используются при газовой сварке, являются водород, бутан и пропан.

Некоторые из популярных применений газовой сварки:

- Производство листового металла

- Автомобильная и авиационная промышленность

- Соединение черных и цветных металлов

- Соединение тонких металлов

Преимущества газовая сварка:

- Легко переносное оборудование

- Превосходный контроль пламени

- Низкие затраты и техническое обслуживание

- Также можно использовать для газовой резки

- Более дешевое оборудование

Недостатки газовой сварки:

- Не подходит для очень тонких сечений

- Более низкие температуры, чем дуговая сварка

- Труднее защитить от флюса

- Не подходит для химически активных металлов

Если эта статья вызвала ваш интерес, то помните, что сварка — это обширная область, где соединяются новые материалы методы постоянно развиваются.Это не только интересно само по себе, но сварка является жизненно важной областью, поскольку большая часть оборудования, которое мы используем для создания сложных и обычных изделий, требует определенной формы сварки.

По этой причине сварка, вероятно, останется важной частью различных отраслей промышленности на многие годы вперед.

Преимущества и недостатки сварных соединений

01 сентября 2018 г. | 0 комментариев Источник: https://pixabay.com/en/construction-worker-welding-welder-1717893/

Задумывались ли вы о применении сварных соединений для своих металлоконструкций? Есть несколько способов соединить металлы вместе, чтобы построить конструкцию.Клепание и сварка — это два способа сделать это. Но почему лучше использовать сварные швы?

Преимущества сварных соединений

- Сварное соединение — предпочтительный вариант для полезной цели. Этот тип соединения дает 100% гарантию того, что соединение достаточно прочное, чтобы выдерживать давление. Заклепочные соединения обычно обеспечивают не менее 75% прочности соединения.

- Стальные конструкции временами могут быть сложными, и в этих стальных конструкциях наиболее удобный способ выполнения соединения — это сварка.В случае стальных труб важно отметить, что сложные конструкции более доступны для сборки для более прочного соединения с помощью сварки.

- Сварка — это метод, обеспечивающий более жесткое соединение стальных конструкций. Это важное требование к конструкционным каркасам из стали.

- Хотя клепка может быть хорошей стратегией для соединения металлических частей, это не лучший вариант для конструкций, на которые будут предъявляться судебные иски в населенных пунктах.

- Сварные конструкции более приятны глазу, так как их соединение между металлами становится эстетичным.В отличие от клепки, когда соединения можно четко идентифицировать, сварка объединяет всю конструкцию в одно целое.

Недостатки сварных соединений

- Сварные соединения не допускают расширения в какой-либо форме. Сокращения в соединении могут сделать его слабым. Через некоторое время он склонен к образованию трещин.

- Внутренние и внешние деформации могут возникать, когда участки соединения подвергаются неравномерному нагреву в процессе сварки.

- Из-за возможного сильного нагрева в местах стального соединения может возникнуть усталость. Вот почему важно, чтобы со стальным соединением посредством сварки работал только специалист, чтобы гарантировать, что соединение не подвергается слишком большому нагреву.

- Контроль сварной стали требует больше времени и точности. Проверка стабильности соединения требует большего.

Будете ли вы делать сварные соединения вместо клепаных? Это, безусловно, ваш лучший вариант, но вам придется привлечь экспертов.Они точно знают, как использовать преимущества сварных соединений, а также обходить недостатки и сводить их к минимуму.

ссылка на аутсорсинг:

Опубликовано в сварке конструкции из конструкционной стали | Комментарии к записи Преимущества и недостатки сварных соединений

отключеныНедостатки сварщика | Работа

Дэвид Сарокин Обновлено 29 сентября 2020 г.

В то время как любовь заставляет мир вращаться, именно сварка объединяет огромную часть мира.Сварщики используют тепло, давление и специальные материалы для соединения металлических деталей. Они выполняют работу по поддержанию мостов, судов на плаву и подсоединению канализационных труб. Сварщики вносят свой вклад в структуру почти каждого большого здания на Земле. Это важная работа, но часы сварщика и общая рабочая среда весьма требовательны. Есть некоторые существенные недостатки, о которых следует знать, прежде чем переходить к образу жизни сварщика.

Что такое сварка?

Сварка — это процесс, при котором для соединения металлов, а иногда и других материалов, например специальных термопластов, используется высокая температура.Сварка использует тепло для плавления соединяемых металлов и их сплавления. Когда расплавленный металл охлаждается, металлические части связываются вместе, часто под давлением. Таким образом, сварка отличается от пайки, при которой для расплавления припоя используются гораздо более низкие температуры, а не основные металлы, которые затем действуют как клей для склеивания материалов. По данным TWI Global, компании по оказанию инжиниринговых услуг, связь, образованная сваркой, которая иногда зависит от присадочных материалов в дополнение к основным металлам, может быть прочнее, чем сами исходные металлы.

Сам процесс сварки использует источники очень высокой энергии. К ним относятся электрический ток для дуговой сварки, сжигание химических газов, лазеры, ультразвук высокой интенсивности и даже приложение прямого давления для нагрева и плавления материалов. Некоторые виды сварки не зависят от кислорода воздуха и могут выполняться под водой или в открытом космосе, а также в обычных условиях.

Большинство сварщиков работают в строительной отрасли, но вы можете найти сварщиков, а значит, и сварщиков, в самых разных сферах жизни.Судостроители, автогонки, производители, нефтеперерабатывающие заводы, трубопроводы и многие другие предприятия регулярно используют сварщиков. Скульпторам, работающим с металлом в своем искусстве, также может потребоваться ознакомиться с процессом сварки для выполнения крупномасштабных работ.

Здоровье и безопасность сварщика

Одним из основных недостатков сварщика является то, что это опасная работа. Наиболее распространенные сварочные процессы испускают интенсивное излучение во всем спектре, от инфракрасного тепла до интенсивного ультрафиолетового света.Высокоэнергетическая среда при сварке, использование реактивных химикатов, а также образование дыма и частиц могут привести к заболеваниям, травмам и несчастным случаям. Управление по безопасности и гигиене труда США (OSHA) отмечает, в частности, следующие опасности:

- Ожоги: источники высокой температуры и присутствие перегретых материалов создают опасную рабочую среду, в которой легко могут возникнуть ожоги.

- Повреждение глаз: чрезвычайно яркий свет в процессе дуговой сварки производит ультрафиолетовые лучи высокой интенсивности, которые могут легко повредить зрение.Сварщики должны использовать несколько типов защиты и специальные экраны для защиты глаз.

- Поражение электрическим током: Сильный электрический ток, используемый во многих сварочных процессах, в сочетании с присутствием проводящих металлов повышает риск сильных ударов.

- Физические травмы: сварщики могут получить мышечные травмы, порезы, раздавливания пальцев ног и пальцев рук и другие физические травмы в результате операций под высоким давлением, материалов с острыми краями и сложных рабочих условий, которые обычно сопровождают процесс сварки.

При сварке также образуются газы и частицы, которые опасны для дыхания, поэтому сварщики должны работать в зонах с достаточной вентиляцией, чтобы защитить себя от опасностей, связанных с воздухом. Рабочие, находящиеся поблизости от сварочных работ, также должны быть защищены от воздействия паров, частиц и искр.

Юридическая фирма Арнольда и Иткина отмечает, что в строительной отрасли — уже одной из самых опасных отраслей промышленности — сварщики подвергаются наибольшему риску травмы, болезни или смерти.По оценкам компании, каждый 250-й строительный рабочий погибнет от травм и несчастных случаев, связанных со сваркой. Самый высокий риск связан с подводной сваркой, которая сочетает в себе опасности сварки и дайвинга.

Защитное снаряжение сварщика

Из-за опасного характера сварочных работ сварщики должны быть оснащены довольно обширным и не очень удобным защитным снаряжением. Например, глаза и лицо сварщика необходимо защищать не только от ультрафиолета и чрезмерной яркости, но также от летящих искр и кусочков металла.Одежда должна сопротивляться горению, особенно если искры попадают в карманы или манжеты, а не отскакивают от ткани.

Вы можете понять громоздкость сварочного оборудования, рассмотрев некоторые компоненты повседневного снаряжения сварщика. Специфика будет зависеть от работы и типа используемых процессов, но в целом экипировка сварщика включает в себя следующее:

- Сверхпрочная защитная обувь

- Термостойкие тяжелые перчатки с удлиненными манжетами

- Чрезвычайная защита глаз, включая защитные очки, маски, шлемы и переносные защитные экраны

- Ремни безопасности для предотвращения падений

- Огнестойкая и жаропрочная одежда

Конечно, сварка в экстремальных условиях, например, в открытом космосе, под водой или в очень холодных или очень горячих местах. Для обеспечения относительной безопасности сварщика не только от сварочного оборудования, но и для защиты от опасной среды, в которой он или она работает, потребуется еще более специализированное оборудование.

Рабочая среда для сварщиков

Металлические детали редко приносят сварщикам для соединения. В общем, все работает наоборот: сварщики должны работать там, где есть металл. Это может означать работу на большой высоте на строительных площадках или подъем на строительные леса с тяжелым снаряжением. Это также может означать заползание в тесные и извилистые пространства для доступа к трубам, балкам или другим конструкциям, которые необходимо соединить. Сварщикам, возможно, придется принимать неудобные позы или работать в течение длительного времени на коленях, в приседе, лежа или дотянувшись до головы.

Сварщики тоже обычно работают долгие дни. Строительство — это отрасль, управляемая графиком, часто работающая в две полные смены в день или даже круглосуточно. Сварщики часто получают сверхурочную оплату за сверхурочную работу, что неплохо увеличивает их в остальном скромный доход, но может сделать рабочий день очень тяжелым.

Заработная плата сварщика и перспективы

Бюро статистики труда США (BLS), группа в составе Министерства труда, классифицирует сварщиков с аналогичными профессиями, такими как резаки и паяльные машины, в одну категорию должностей.BLS сообщает, что средняя заработная плата этой категории (средняя точка всех зарплат) составляет 42 490 долларов в год, что составляет немногим более 20 долларов в час.

В настоящее время в этой группе насчитывается около 438 900 сварщиков и других специалистов, и, по прогнозам, эта категория будет расти со скоростью около 3 процентов в год, что близко к средним темпам роста рабочих мест в экономике США в целом. Для того, чтобы стать сварщиком, обычно требуется аттестат об окончании средней школы и значительный объем подготовки, что часто происходит на рабочем месте.

Помимо эффективной и безопасной эксплуатации своего оборудования, сварщики должны уметь читать чертежи, понимать спецификации, уметь рассчитывать размеры и количество необходимых материалов, а также поддерживать свое оборудование в хорошем состоянии.

Преимущества и недостатки сварных соединений перед болтовыми

В производственном процессе важное значение имеет сварное соединение. Сварное соединение — неразъемное соединение. В этой лекции мы изучаем преимущества и недостатки сварных соединений по сравнению с болтовыми соединениями.

Преимущества и недостатки сварных соединений перед болтовыми соединениями

| Преимущества и недостатки сварных соединений над болтовыми соединениями |

Преимущества и недостатки сварных соединений обсуждаются ниже

Преимущества сварных соединений перед болтовыми соединениями

Преимущества сварных соединений описаны ниже

1.Постоянный шов

Сварочный шов — неразъемный. Сварные швы не допускают демонтажа стыкуемых деталей без их разрушения.

2. Герметичные соединения

В сварных швах компонент можно плотно удерживать без протечек.

3. 100% прочность соединения

Прочность компонентов сварных соединений очень высока, чем у других соединений. Прочность компонентов сварного шва достигает 100%, что намного выше, чем у других соединений.

4. Зажигалка в сборе

В сварном соединении не используются дополнительные компоненты, поэтому сварные компоненты имеют меньший вес, чем компоненты болтовых соединений.

5. Высокая грузоподъемность

Компоненты сварного шва обладают высокой несущей способностью.

6. Соединения из разнородных металлов

Сварочным швом соединяются два одинаковых или разнородных шва.7. Легче

Инструмент для сварных швов имеет меньший вес, чем другие инструменты для швов.8. Меньше затрат времени

На процесс сварки требуется меньше времени, чем на процесс болтового соединения. Знаем изучаем недостатки сварных соединений

Недостатки сварных соединений над болтовыми соединениями

Недостатки сварных соединений по сравнению с болтовыми соединениями объясняются ниже

1. Создание остаточного напряжения

В процессе сварки из-за низкой температуры возникает остаточное напряжение. Это наиболее значительный недостаток сварных соединений.2. Плохая работа при вибрации

Сварка Компоненты сварного шва имеют низкое сопротивление при ударных нагрузках. Компонент сварного шва плохо работает при вибросварке.

3. Осмотр сложный

Контролировать процесс сварки очень сложно, так как этот процесс осуществляется при высокой температуре.4. Требуется квалифицированная рабочая сила

В процессе сварки требуется квалифицированный персонал, поэтому в процессе сварки эта стоимость увеличивается.5. Искажение

В сварном шве возникает проблема перекоса.Эта проблема не возникает в болтовых соединениях. Заключение

В этой лекции мы изучаем преимущества и недостатки сварных соединений по сравнению с болтовыми соединениями.

Преимущества и недостатки сварки: MIG, TIG, SMAW, GMAW

В нашей предыдущей статье мы обсудили различные типы приложений MIG, TIG, FCAW и SMAW. Сегодня мы рассмотрим преимущества и недостатки упомянутых выше методов сварки .

Без лишних слов, давайте перейдем к делу! Плюсы и минусы 4 самых популярных методов сварки

Сварка металлов в инертном газеОсновным преимуществом сварки MIG является то, что это самый простой метод для изучения из четырех. Другие преимущества сварки MIG заключаются в том, что она высокопроизводительна и выполняется с высокой скоростью для относительно недорогого сварочного процесса , а также позволяет сваривать широкий спектр металлических материалов.Сварочные аппараты MIG работают в тяжелых режимах, что обеспечивает высокую производительность. Диапазон совместимых присадочных металлов широк, как для тонких, так и для толстых материалов , и он производит небольшое количество дыма. Сварка MIG также обеспечивает более высокую эффективность осаждения электродов по сравнению с другими типами сварки.

К недостаткам этого метода сварки можно отнести стоимость и сложность необходимое оборудование, а также отсутствие переносимости устройства в сравнение с тремя другими методами.Не подходит для сварки очень тонкие материалы, так как они могут быть ожоги.

Сварка вольфрамом в среде инертного газаСварка TIG является преимуществом, так как не использует флюс , и это делает его подходящим для сварки очень тонких и экзотических материалов. Устройство портативное, которое позволяет без проблем использовать его в различных местах. Кроме того, сварные швы может производиться даже без присадочных металлов. Устройство также обеспечивает точных контролирует над переменными, что позволяет пользователям производить выходные данные, специфичные для их требования.

Однако, TIG сварочное оборудование оценивается в дороговизна и по сравнению с другими методы, имеет медленный процесс сварки. Этот метод также требует очень квалифицированных операторов для производства качественной продукции, как считается быть самым сложным методом для изучения и освоения. Есть также относительно высокая степень загрязнения металла шва защитой от инертного газа в если конец фильтрующего стержня будет удален в процессе.

Дуговая сварка порошковой проволокойПомимо высокая производительность, Сварка порошковой проволокой имеет стабильную репутацию выпускать качественную продукцию.Он имеет высокую производительность наплавки и может быть используется во всех позициях. По сравнению с тремя другими методами он более интуитивно понятный а значит, легче привыкнуть и освоить. FCAW также позволяет эффективное проплавление шва.

Тем не менее, у этого вида сварки есть и свои недостатки. Производит довольно большое количество из токсичных паров во время процесса сварки, требующего надлежащего вентиляция, что может ограничить универсальность использования с точки зрения расположение.Оборудование также является дорогостоящим и относительно легко повреждается. если возникнут механические сбои. Кроме того, ассортимент металлических типов Устройства FCAW могут сваривать более ограниченных , чем у других типов сварочные аппараты.

Дуговая сварка защищенного металлаИ последнее, но не менее важное: у нас есть Дуговая сварка защищенного металла или сварка «палкой». Поскольку это наиболее распространенный вид сварки, используемый новичками, любителями и профессионалами, сварка штучной сваркой является наиболее интуитивно понятным из четырех рассмотренных методов.С помощью этого метода особенно легко ознакомиться с процессом и начать сварочные работы с небольшими затратами. Для сварки штучной сваркой используется недорогое оборудование , и, поскольку на рынке имеется большое разнообразие устройств, диапазон доступности широк. Самым большим преимуществом сварки штучной сваркой по сравнению с тремя другими вышеупомянутыми типами является то, что не требует защитного газа , что является экономически эффективным для пользователя.

Однако, как как и любой другой процесс, у этого тоже есть свой набор недостатков.Вне в-четвертых, сварка штучной сваркой имеет самый медленный процесс и считается быть более сложным в освоении, чем сварка FCAW и MIG. Это также на меньше рентабельный , чем два из-за того, что стержни довольно дороги. В Кроме того, имеется шлаков производства во время процедуры и задачи измельчение шлака , трудоемкость . Кроме того, сварочные стержни требуют частой замены, а сварка стержнем создает условия для чрезмерного брызги, неровные поверхности, а также пористость.

В чем разница между MIG и дуговой сваркой?

Многие люди называют сварку штучной сваркой дуговой сваркой. Один из наиболее частых вопросов, который я задаю, — это , в чем на самом деле разница между дуговой сваркой и сваркой MIG .

Дуговая сварка — это прародитель сварки MIG. В этом методе используются присадочные стержни , покрытые флюсом для защиты сварочной ванны от загрязнений в атмосфере. Это действительно отличный метод для сварки более толстых материалов , потому что он имеет большую проникающую способность.В то же время флюс создает токсичные газы, которые могут быть опасными для вашего здоровья.

Сварка MIG, с другой стороны, более автоматизированный процесс , который использует присадочную проволоку, которая непрерывно подается в сварочную ванну, в отличие от дуговой сварки. где вам нужно часто менять стержни. При сварке MIG для защиты сварочной ванны от загрязнений используется защитный газ, то есть не выделяет большого количества токсичных газов. Но есть один минус — в ветреную погоду этим методом пользоваться нельзя.

Чтобы прояснить, дуговая сварка — это фактически любой метод сварки, использующий электричество (MIG, TIG, FCAW, SMAW). Используемый ток создает электрическую дугу между основным металлом и присадочным металлом, плавя металл и сплавляя его в одно целое.

ЗаключениеКак и все остальное, каждый метод сварки имеет свой собственный набор преимуществ и недостатков. Прежде чем решить, какой метод сварки вы хотите освоить, я бы посоветовал вам подумать, какой метод лучше всего подходит вам, прежде чем тратить деньги.

Вот несколько ключевых вопросов, которые стоит задать себе:

- Вы хотите научиться сварке деликатных материалов?

- Собираетесь ли вы сваривать в помещении или на улице?

- Материалы какой толщины вы хотите сваривать?

- Вам нужна портативная машина?

- У вас есть хорошо вентилируемое рабочее место?

- Сколько у вас денег и времени, чтобы инвестировать?

Прежде чем вы примете окончательное решение, обязательно ознакомьтесь с моим руководством: «Как начать сварку».

Конечно, есть и недостатки, которые надо учитывать при выборе. Разберемся подробнее.

Конечно, есть и недостатки, которые надо учитывать при выборе. Разберемся подробнее. Это снижает расход энергии, а также уменьшает деформацию металла во время работы.

Это снижает расход энергии, а также уменьшает деформацию металла во время работы.