Страница не найдена — ЛампаГид

Светодиоды

В настоящее время широкое применение получили источники света на основе светодиодов. По-другому их называют

Светодиоды

Светодиодная лампочка – это чудо-изобретение. Ведь до ее появления при превращении электричества в свет

Дом и участок

Многие, наверное, задумывались о том, как осветить придомовую территорию так, чтобы было и уютно,

Дом и участок

Освещение двора частного дома является важнейшим элементом не только красивого дизайна, но и безопасности.

Люминесцентные лампы

Говоря на тему осветительных приборов для бытового использования, нельзя не отметить то, что на

Светодиоды

Любая техника имеет свой срок службы. ЖК-мониторы тоже не являются исключением. Очень частой поломкой

Страница не найдена — ЛампаГид

Квартира и офис

Современные кухни должны быть не только предметом роскоши, но и очень функциональным помещением, в

Квартира и офис

До сих пор освещение квартиры естественным светом не удавалось полностью повторить никакими ухищрениями и

Квартира и офис

Если вы решили приобрести светильник для спальни или любой другой комнаты, то обратите первым

Монтаж

Яркие источники света в виде небольших фонариков стали очень популярны в оформлении и освещении

Дом и участок

Главная особенность саун и бань – это жара.

Люминесцентные лампы

Современный маникюр движется в сторону нанотехнологий. Если лет десять тому назад нанесенный на ногти

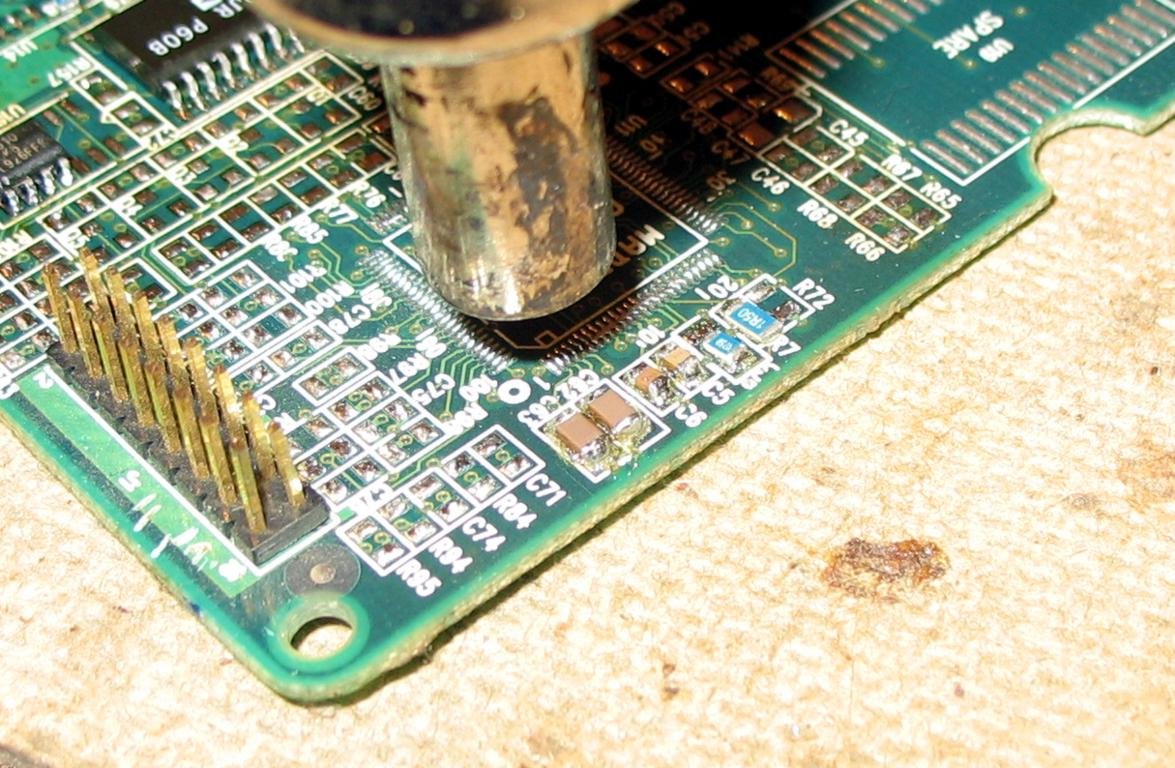

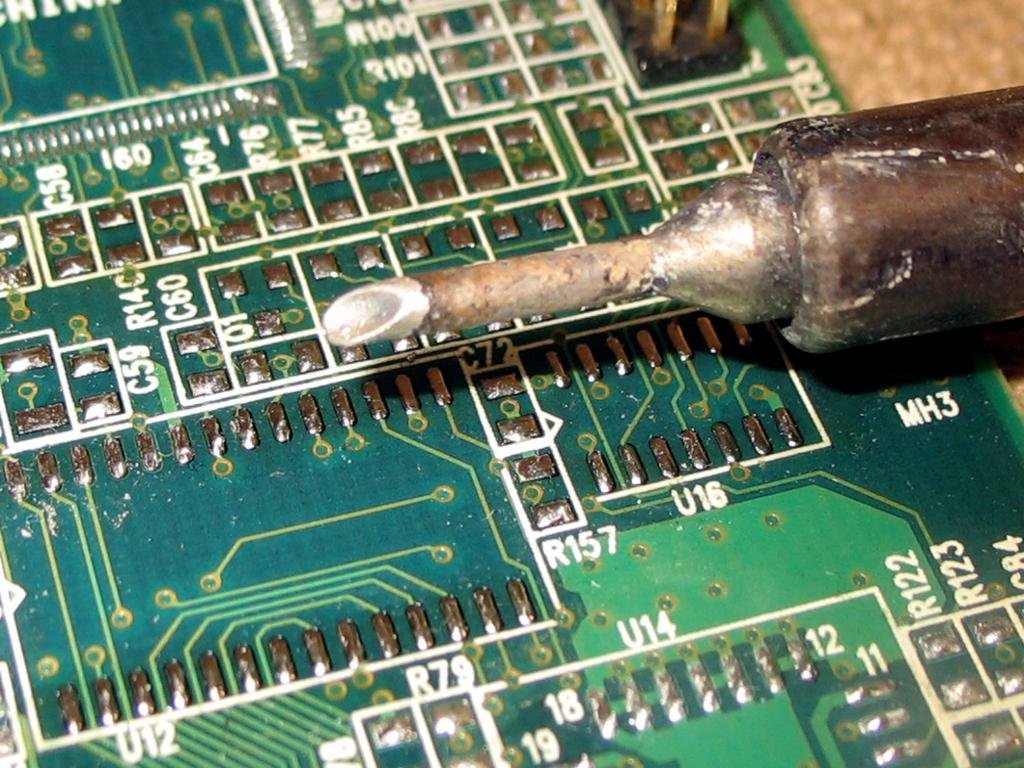

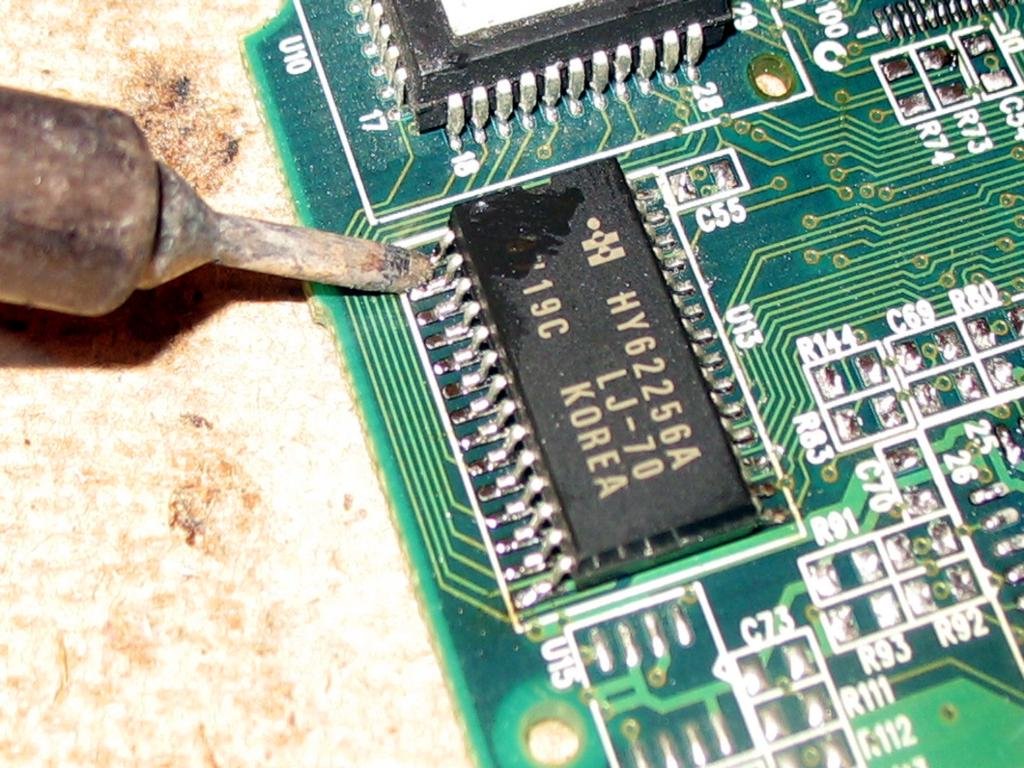

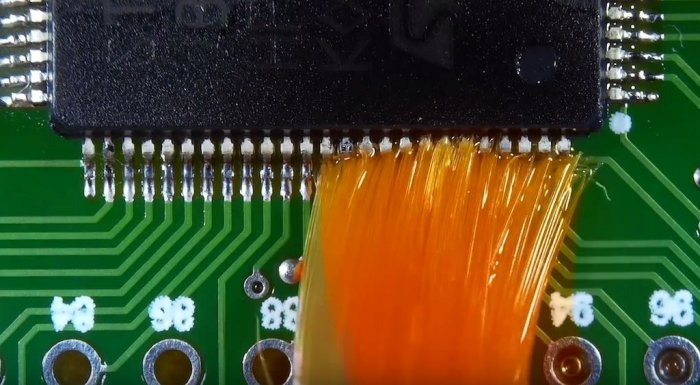

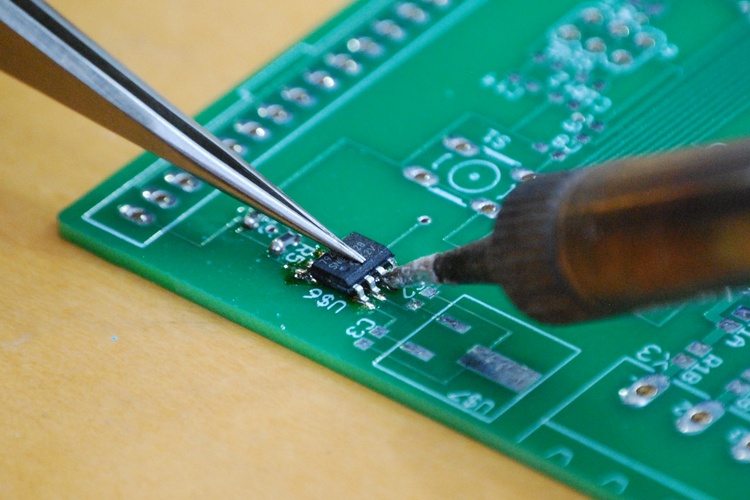

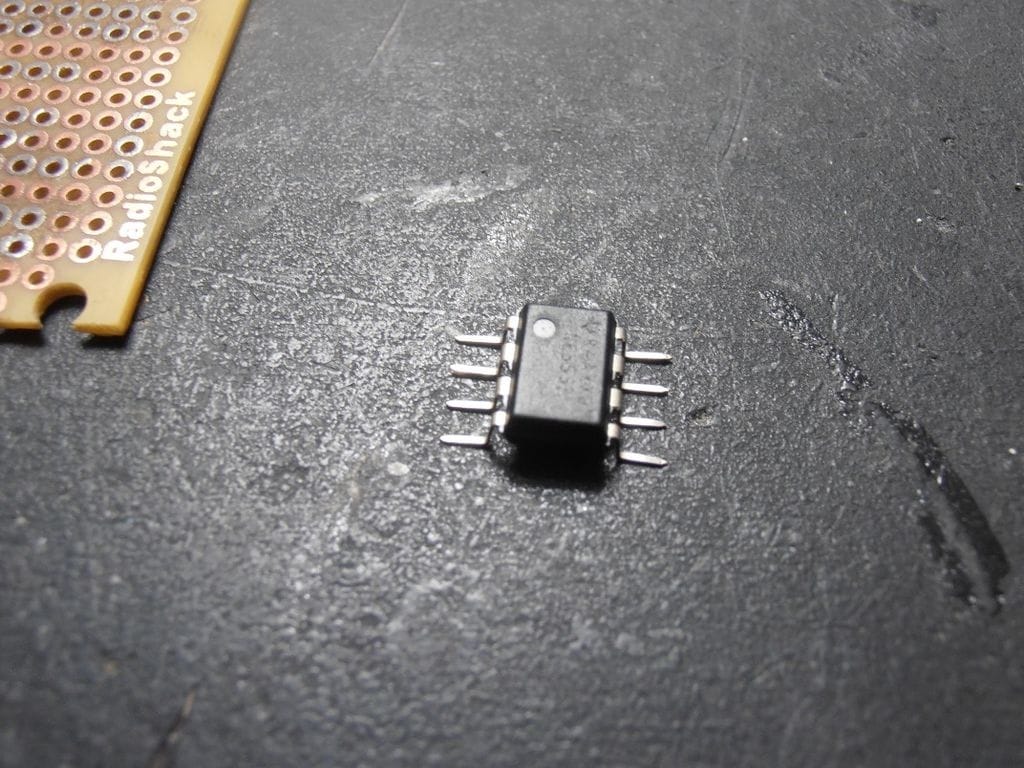

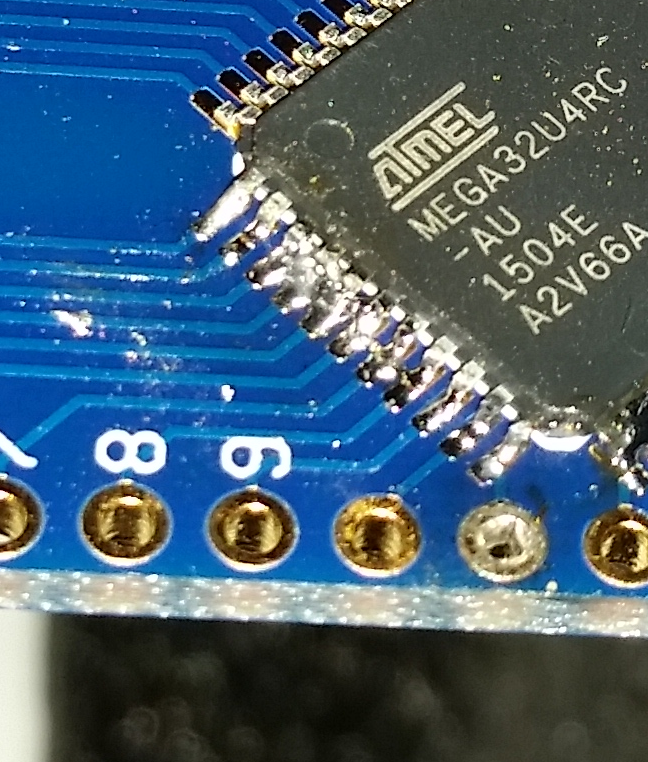

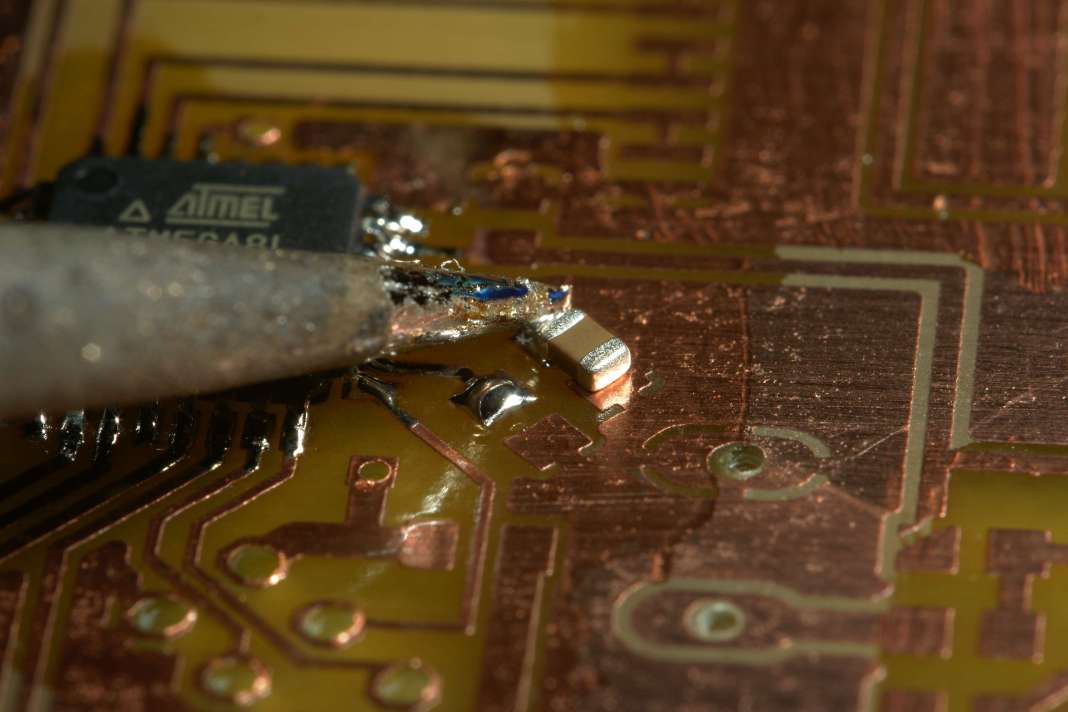

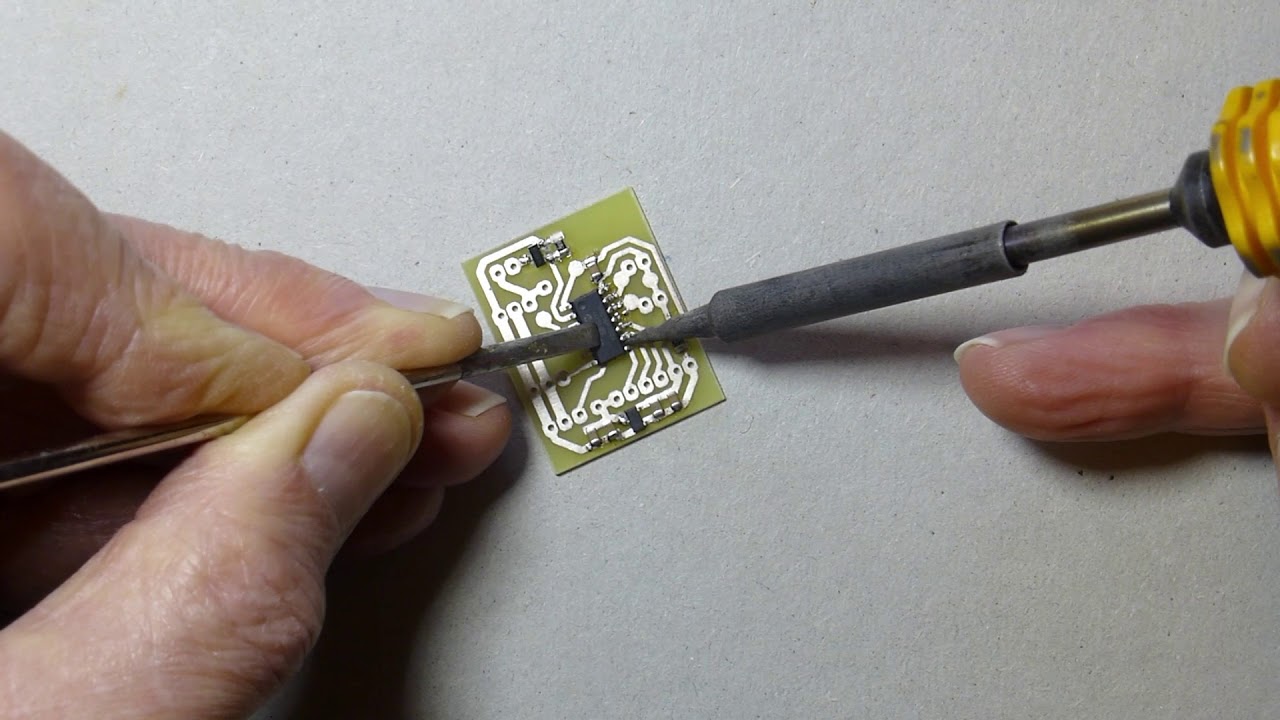

Как припаять SMD простым паяльником

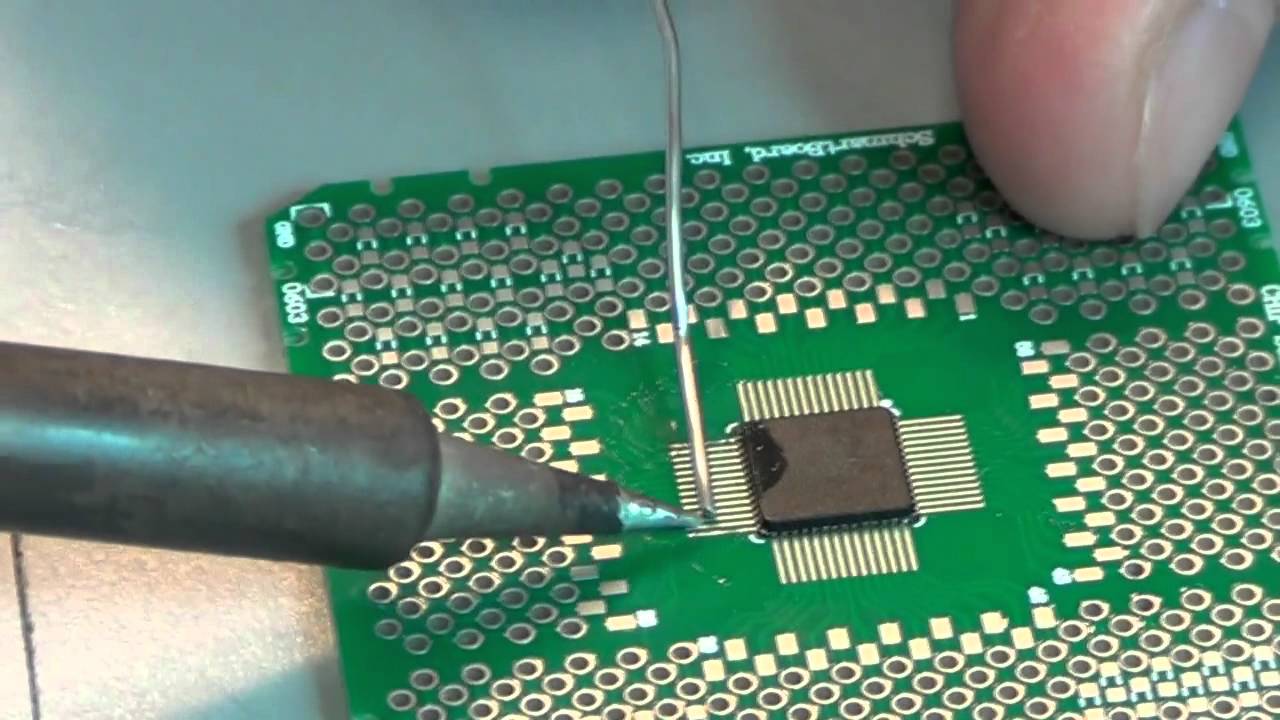

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (

Заставить жало не дрожать — невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой — не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью — это бесполезно. Нужно научиться под нее подстраиваться.

Методика «птичий клюв»

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Главная ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, — со временем это должно получится само собой).

Пайка SMD элемента в три этапа

Главная трудность пайки SMD-элементов обычным паяльником — в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка «прихватить«. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки — концентрация внимания на пинцете теряется…

Таким образом вначале только прихватываем деталь с одного конца.

Прихватив деталь — избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой — нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется «перекошенной».

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке

Таким образом, пайка происходит в три этапа:

- «Прихватывание» детали

- Пайка противоположного «прихваченному» конца

- Возврат к пайке «прихваченного» конца

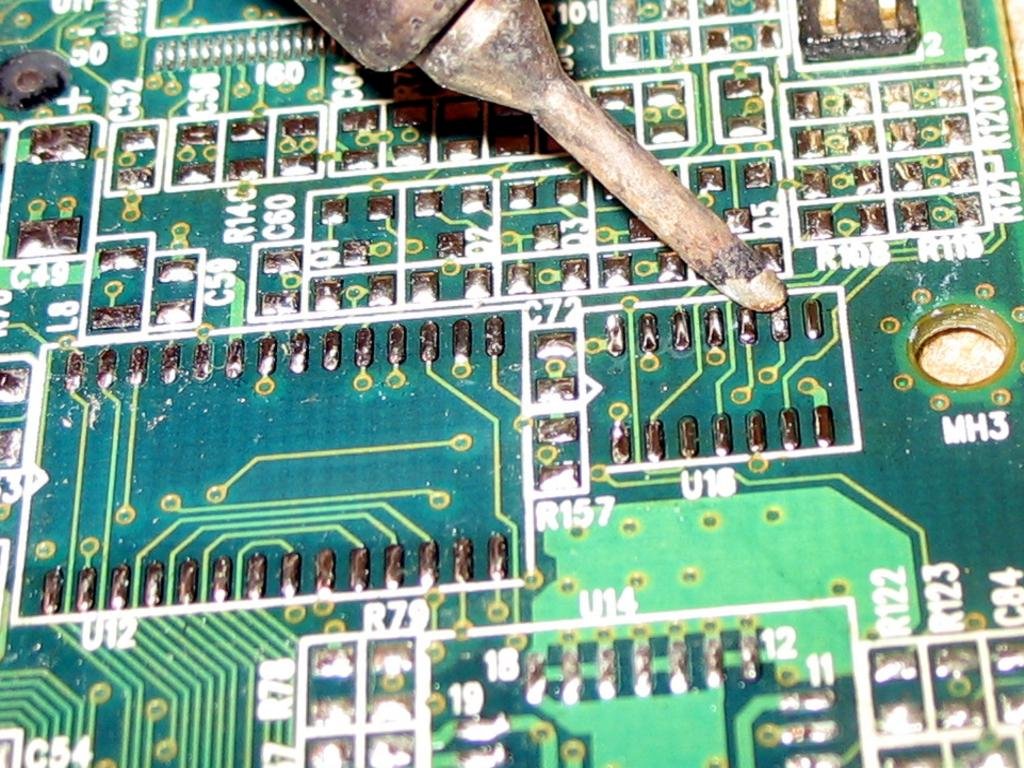

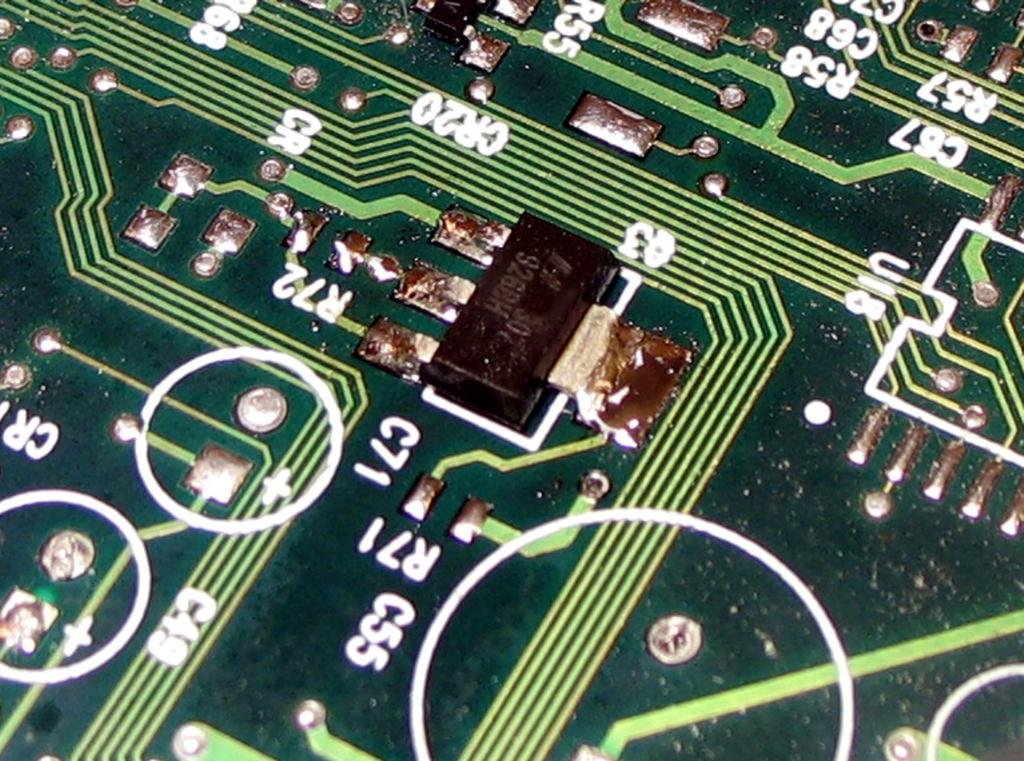

Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 — как сделать видеовыход).

Все используемые инструменты — простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки спиртом). Канифоль — обычная, «камешком». Паяльник — 25 ватт.

Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках. Тем не менее эта пайка — нормальная и суть методики здесь была продемонстрирована.

Как паять SMD компоненты с помощью паяльной пасты | hardware

Паять в домашних условиях SMD компоненты (чип-резисторы, SOIC, LQFP, QFN и проч.) с помощью паяльной пасты и нехитрого оборудования совсем не так сложно, как может показаться на первый взгляд.

Помню свои первые опыты паяния пастой. Купил пасту, намазал места пайки резистора и пытался прогреть паяльную пасту паяльником… Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

При пайке в домашних условиях можно не вдаваться во все технологические премудрости пайки с помощью термопасты, и максимально упростить процесс. Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила.

[Оборудование для пайки и необходимые материалы]

1. Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту — она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах «Профи» специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1. 4 мм. В этом случае паста будет выдавливаться намного легче.

4 мм. В этом случае паста будет выдавливаться намного легче.

2. Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0.5 или 0.9 мм.

3. Деревянные зубочистки — для точного нанесения паяльной пасты.

4. Монтажный фен с цифровым регулятором температуры и потока воздуха. Совсем неплох недорогой фен AOYUE 8032A++. Не покупайте фен без точной установки температуры, так как трудно на глаз установить температуру струи воздуха. Пригодятся также насадки для точного направления воздуха. Я часто пользуюсь насадкой с круглым соплом диаметром 12 мм.

5. Паяльник с регулировкой температуры. Для пайки микросхем понадобится также тонкое жало «волна». Я использую паяльник PX-601 со сменными жалами и регулятором температуры.

6. Средство для очистки плат — ацетон, спирт или, что еще лучше, аэрозоль FLUX-OFF.

[Условия качественной пайки]

1. Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

2. Важна консистенция паяльной пасты, когда Вы её наносите на паяемые поверхности. Паста должна выдавливаться из иглы шприца без значительных усилий. Если это не так (паста загустела, или Вы почему-то решили взять для нанесения пасты тонкую иглу 0.5 мм), то слегка разбавьте пасту флюсом EFD Flux Plus 6-412-A no clean. Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

Паста должна выдавливаться из иглы шприца без значительных усилий. Если это не так (паста загустела, или Вы почему-то решили взять для нанесения пасты тонкую иглу 0.5 мм), то слегка разбавьте пасту флюсом EFD Flux Plus 6-412-A no clean. Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

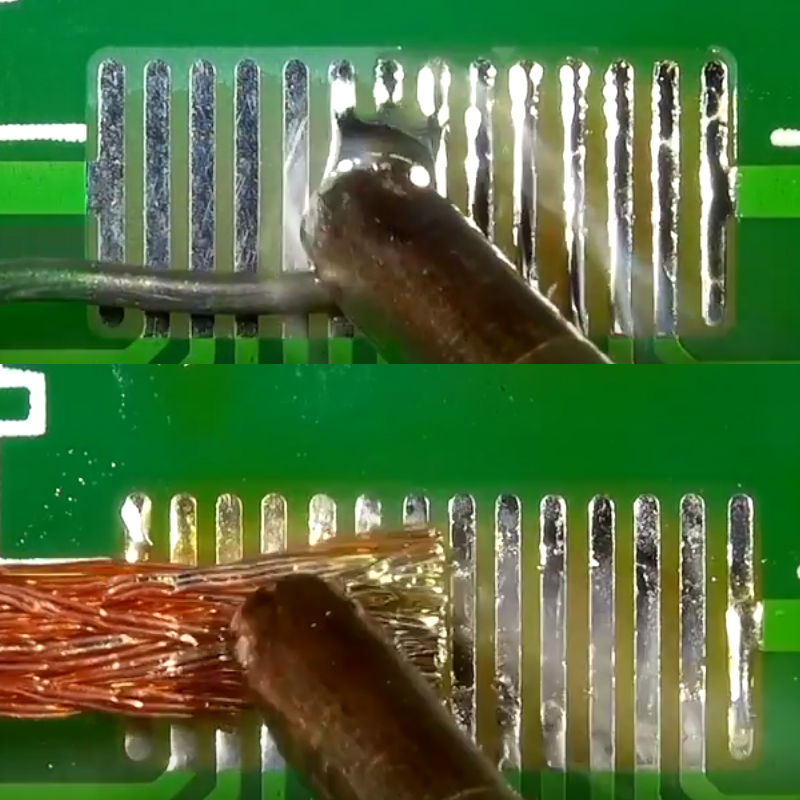

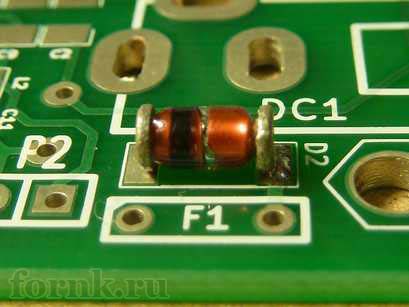

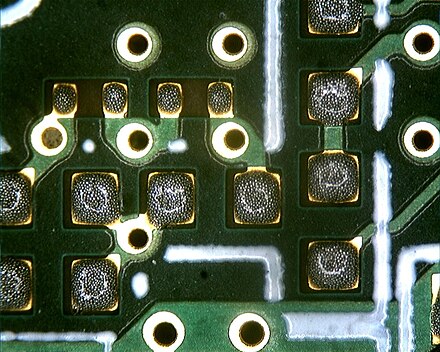

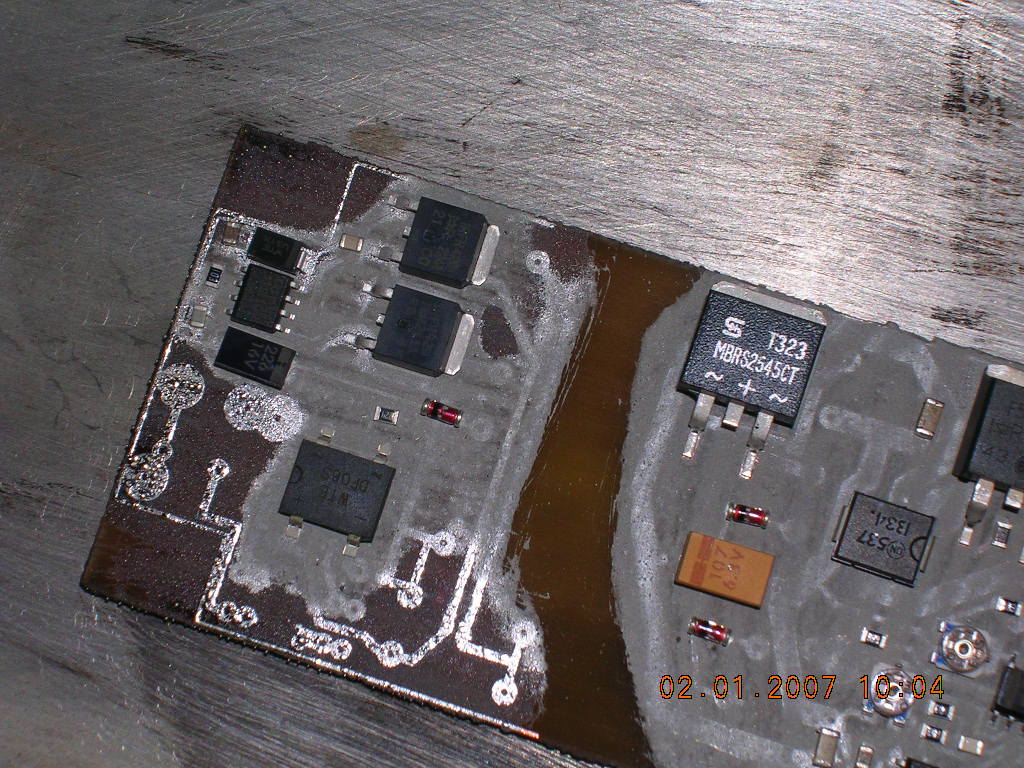

Важный момент — паста должна быть достаточно свежей. Просроченная паста приведет к тому, что при разогреве мелкие шарики в составе пасты не будут сливаться вместе. Ниже на фотографии приведен пример пайки просроченной пастой (R4) и нормальной пастой (R5).

Видно, что шарики у верхнего резистора R4 лежат возле него кучкой — они просто слиплись, но не сплавились. Пайка нижнего резистора R5 получилась качественной, все шарики припоя в пасте слились вместе.

3. Когда Вы паяете простые компоненты, типа резисторов и конденсаторов, то количество наносимой пасты не играет особого значения. В этом случае пасту можно наносить в нужное место, просто выдавливая её из иголки тубы.

4. При пайке микросхем нельзя класть слишком много пасты, так как образующиеся шарики припоя могут замкнуть выводы микросхем, после чего излишки припоя придется убирать паяльником с жалом «волна». С микросхемами типа SOIC или TQFP это делается просто. Сложнее обстоит дело с корпусами типа QFN, так как у них имеется на брюшке корпуса металлическое теплоотводящее основание, и будет неприятно, если припой замкнет на него, особенно если в нескольких местах. Для того, чтобы этого не произошло, пасту надо наносить тонким слоем (можно даже между ножками), не больше чем нужно, и стараться не наносить её за пределы паяемой области (особенно нужно обратить внимание, чтобы излишки пасты не попали под корпус QFN). Для точного нанесения пасты используют деревянную зубочистку.

Для точного нанесения пасты используют деревянную зубочистку.

5. Перед пайкой микросхем необходимо, кроме покрытия дорожек на плате, еще и смазать паяльной пастой ножки микросхем. Особенно внимательно надо смазывать ножки микросхем QFN — паста должна надежно смочить выводы, и покрыть их тонким слоем. Ни в коем случае нельзя допускать попадания излишков пасты под основание корпуса QFN!

Корпус QFN для пайки требует специальной разводки печатной платы. Под корпусом у микросхемы QFN должна быть специальная площадка из фольги, и нужно, чтобы в центре было специальное отверстие диаметром около 1 мм для удаления излишков припоя. Кроме того, под корпусом микросхемы QFN не должно быть никаких посторонних переходных отверстий и токопроводящих дорожек.

7. Если паяемая плата имеет большие размеры, то при пайке платы желателен её нижний подогрев до температуры около 150 oC — чтобы избежать возможного коробления платы. Для этого имеются специальные паяльные ванны и стенды для монтажного подогрева.

8. Излишки олова, если они замкнули ножки микросхем, можно удалить жалом паяльника типа «волна», или распушенными жилами провода МГТФ, если их приложить в нужное место и нагреть паяльником. При удалении излишков олова смачивайте поверхности пайки флюсом EFD Flux Plus 6-412-A no clean.

[Последовательность действий при пайке]

1. Поверхность платы очищается, обезжиривается и высушивается. Для ускорения сушки можно воспользоваться феном (температура струи воздуха 110..130 oC).

2. Печатная плата надежно фиксируется в горизонтальном положении.

3. Паяльная паста наносится на печатную плату в места будущей пайки. Можно наносить пасту и между ножками микросхемы, важно только при этом не допускать излишков пасты, и добиться чтобы вся паяемая поверхность была смочена пастой.

4. На плату устанавливаются мелкие детали (чип резисторы и конденсаторы).

5. Паяльной пастой смазываются ножки SMD микросхем и разъемов.

6. На плату устанавливаются SMD микросхемы и разъемы. Постарайтесь добиться точного совмещения ножек микросхем и контактных площадок на печатной плате. Если Вы нанесли слишком много паяльной пасты, то её излишки будут мешать визуальному контролю точности установки микросхем.

7. Включается (если он есть) нижний подогрев платы. Через пару минут фен устанавливается на температуру 150 oC и несильной струей воздуха осторожно (чтобы не сдуть детали) прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Если плата большая, то она должна быть установлена на инфракрасную печку настроенной температурой 150 oC.

8. Фен устанавливается на температуру около 250 oC (температура оплавления оловянно-свинцовой паяльной пасты около 200 oC), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку. Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, «уплыть».

Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, «уплыть».

9. В течении нескольких минут дают плате остыть, затем отмывают средством FLUX-OFF или спиртом.

На YouTube можно найти много видеороликов, иллюстрирующих процесс пайки.

[Ссылки]

1. Материалы для пайки и ремонта печатных плат site:ostec-materials.ru.

2. Безотмывочная паяльная паста EFD SolderPlus SN62NCLR-A site:clever.ru.

3. Как паять SMD-чипы с шагом ножек 0.5 мм.

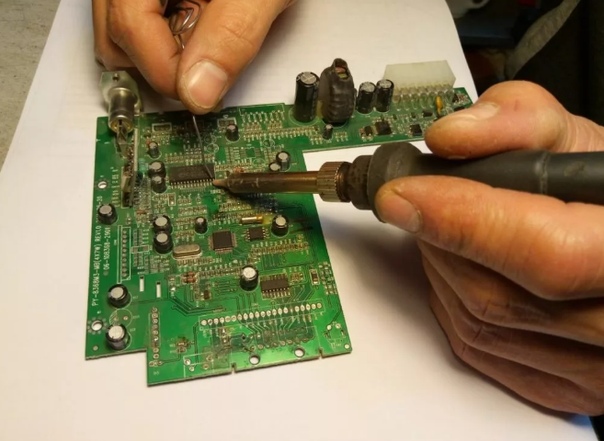

Пайка SMD компонентов термофеном паяльной станции.

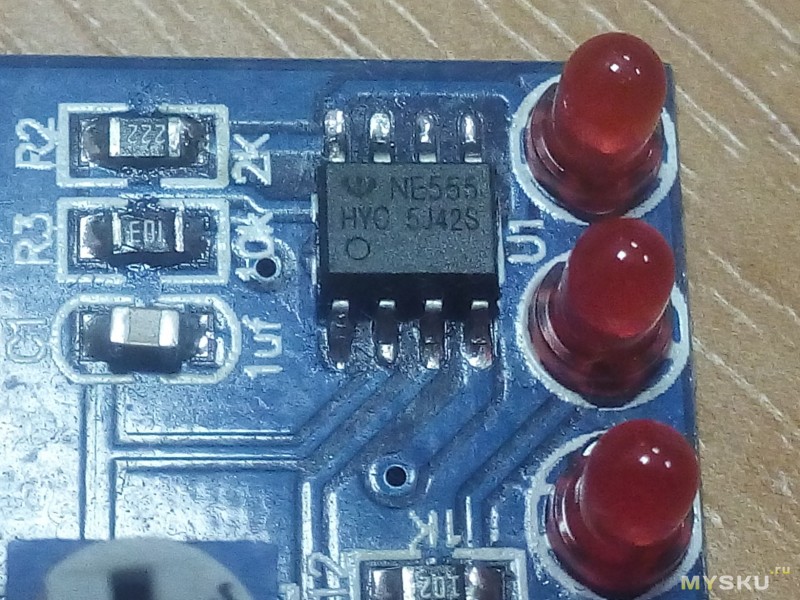

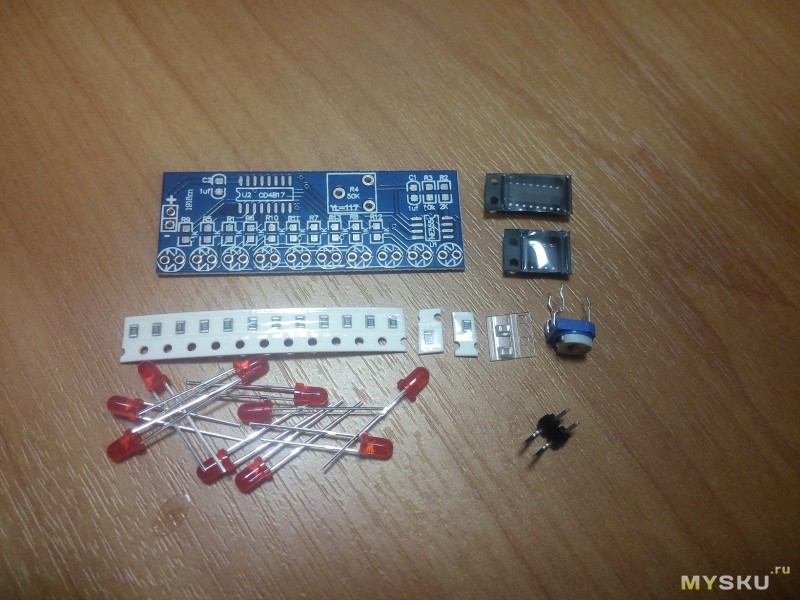

Всем привет. Пришлось мне снова вручную паять около 20 разработанных электронных устройств. Так как компоненты я в основном давно уже применяю планарные, перед сборкой вопрос встал, какую технологию выбрать:- Классический — Паяльник + какой-то флюс;

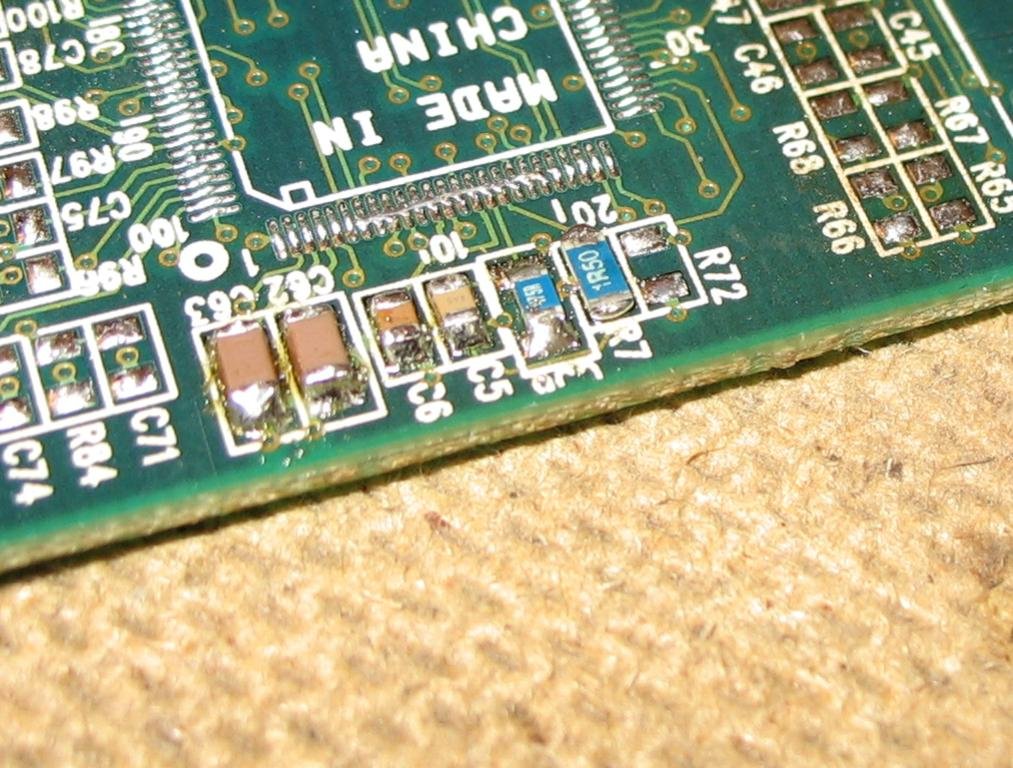

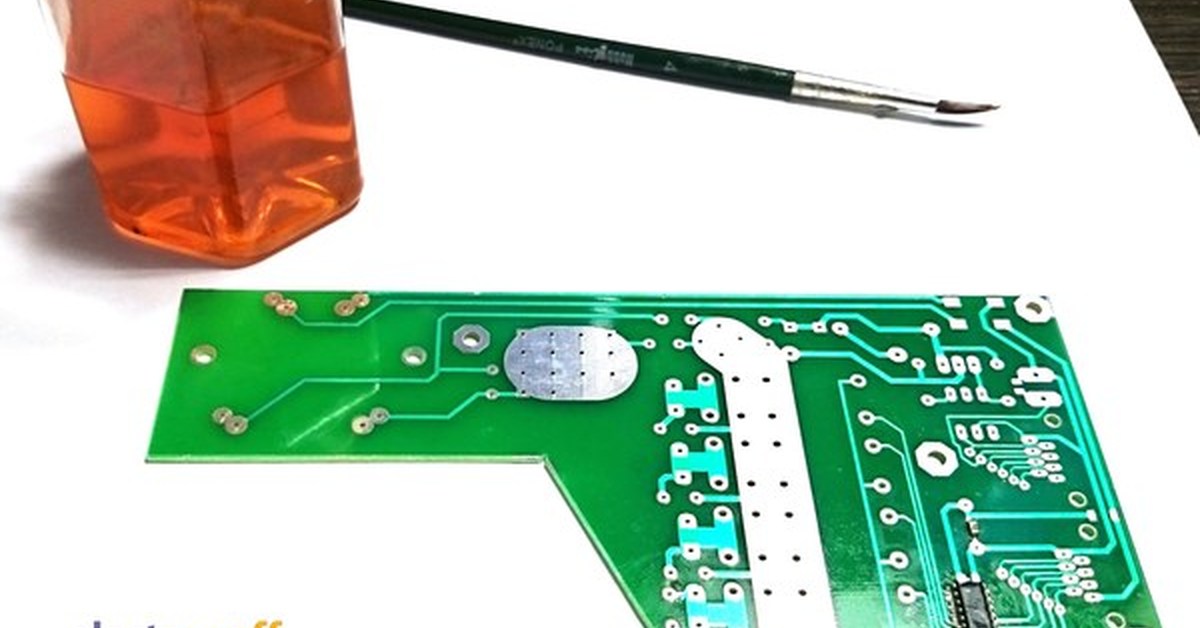

- Паяльная паста + термофен;

Минус в том, что от флюса очень сильно пачкается печатная плата и детали необходимо придерживать пинцетом. А вот применение паяльной пасты мне понравилось тем, что печатная плата чистая и одна из рук всегда свободна, детальки сами встают на свои посадочные площадки за счет поверхностного натяжения припоя. Минус — это нудная процедура нанесения паяльной пасты и затем расстановка компонентов… На фото плата с нанесенной пастой на некоторые контактные площадки радиоэлементов. Наносил вещество я при помощи зубочистки, пока еще не успел завести себе специально для этого предназначенный шприц.

Минус в том, что от флюса очень сильно пачкается печатная плата и детали необходимо придерживать пинцетом. А вот применение паяльной пасты мне понравилось тем, что печатная плата чистая и одна из рук всегда свободна, детальки сами встают на свои посадочные площадки за счет поверхностного натяжения припоя. Минус — это нудная процедура нанесения паяльной пасты и затем расстановка компонентов… На фото плата с нанесенной пастой на некоторые контактные площадки радиоэлементов. Наносил вещество я при помощи зубочистки, пока еще не успел завести себе специально для этого предназначенный шприц.Паяльную пасту использовал такую:

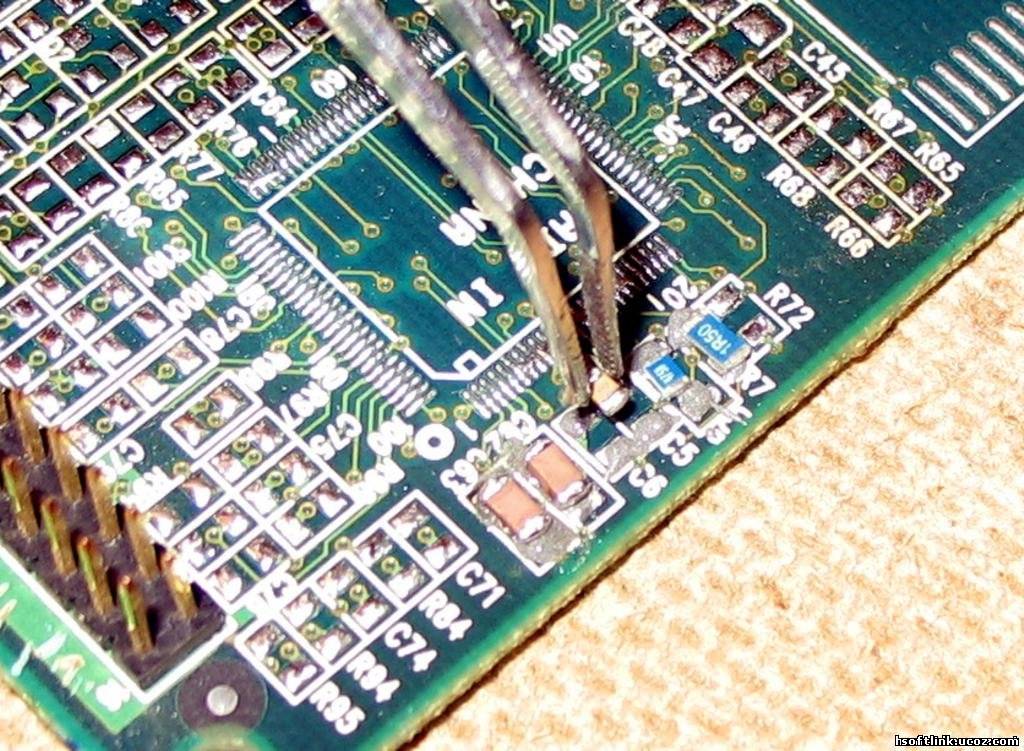

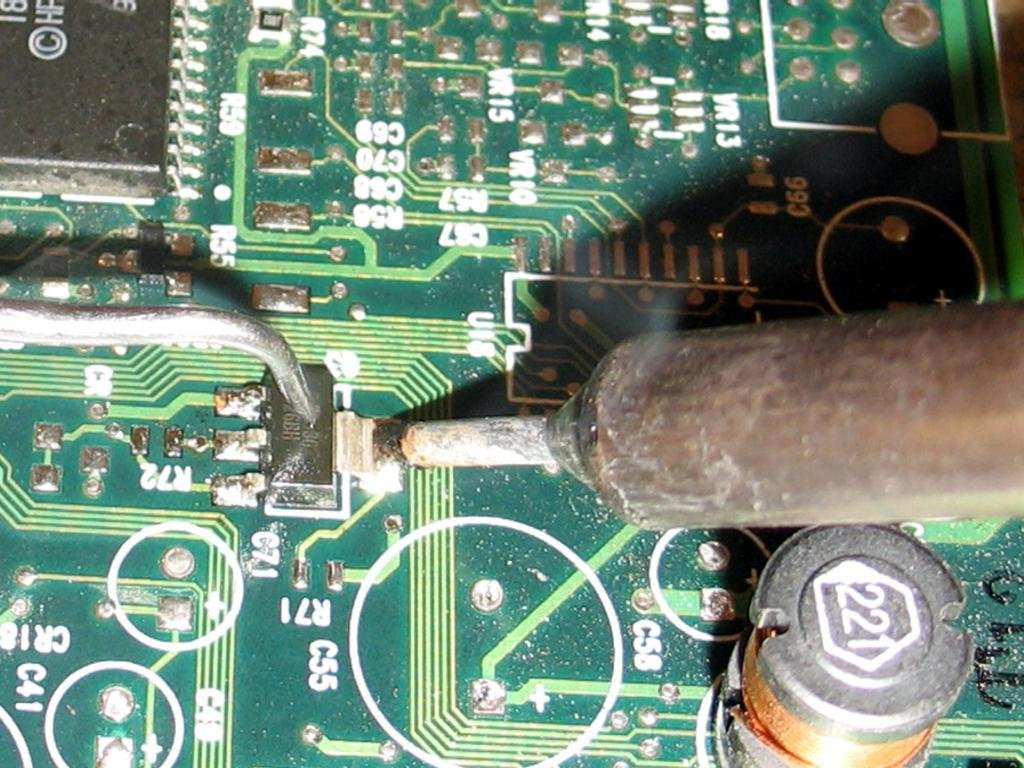

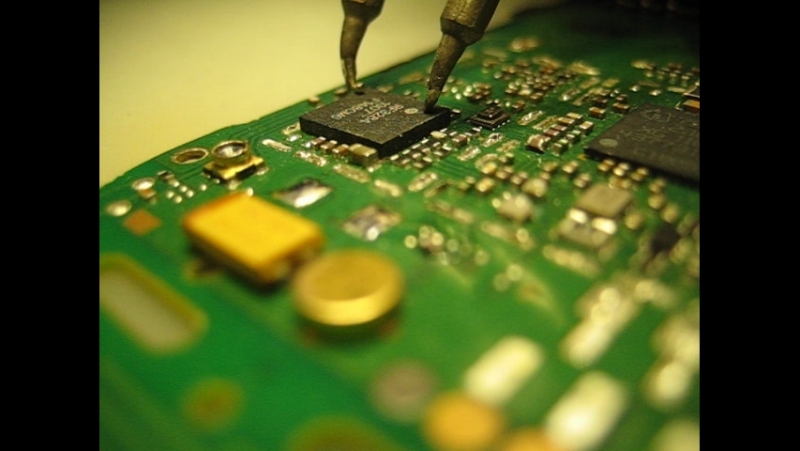

Кстати, пайку микросхем я не доверил фену, дабы не перегреть корпуса. Впаивал их старым добрым способом, паяльником с микроволновым жалом 2мм и Флюсом amtech rma-223:

Следующий этап — расстановка элементов, я использовал антистатический прямой пинцет:

После установки всех радиоэлементов на их места, необходимо настроить термофен паяльной станции.

Я пользуюсь станцией Lukey 825D, установил энкодером температуру воздуха потока 365 градусов по Цельсию, рукоятку регулировки потока горячего воздуха установил на отметку примерно 30-40% от положения MIN(как оказалось, для 1206 и всяких sot23 можно было и увеличить скорость потока). Результат записал на видео посредством смартфона, одна рука ведь оказалась свободна:

Я пользуюсь станцией Lukey 825D, установил энкодером температуру воздуха потока 365 градусов по Цельсию, рукоятку регулировки потока горячего воздуха установил на отметку примерно 30-40% от положения MIN(как оказалось, для 1206 и всяких sot23 можно было и увеличить скорость потока). Результат записал на видео посредством смартфона, одна рука ведь оказалась свободна:Годом ранее я опробовал эту методику и таким способом собрал около ста девайсов за неделю не спеша, но тогда я только обкатывал данную технологию пайки на дому:

В прошлый раз я выставлял температуру воздуха порядка 400 градусов по Цельсию, а вот скорость потока была практически на минимуме, поэтому скорость плавления пасты маленькая, а вот перегрев значительный.

Вывод: сборка таким методом доставила мне одно удовольствие, особенно процесс самой пайки, во время которого можно и чай попить. И еще один немаловажный момент, плата практически идеально чистая! Как-то мне приносили плату, которую паяли жиром, я не смог полностью ее отмыть даже после пятой мойки в УЗ-ванне изопропиловым спиртом.

Оригинал.

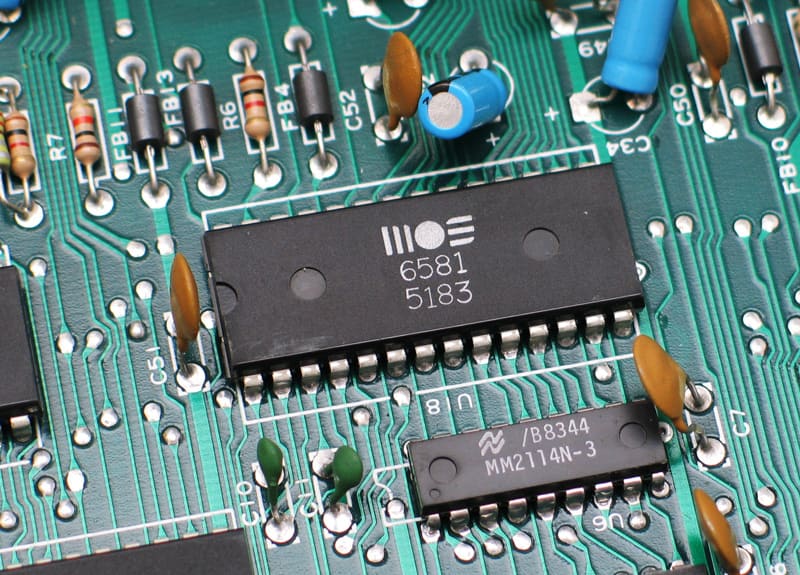

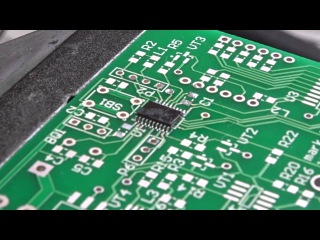

Пайка компонентов 0201. Слабонервных просьба удалиться от экранов / Хабр

Доброго времени суток, Хабр!Хочу поделиться опытом пайки плат. Также затрону тему установки совсем маленьких компонентов с типоразмером 0201.

Предыстория

У меня ранее уже была статья на похожую тему «Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT». Я кратко показал, как можно запаивать довольно сложные платы, с большим количеством компонентов, с помощью пинцета и фена. До недавнего времени, я ни разу не разрабатывал платы с пассивом 0201, но все когда-то бывает в первый раз.

Типоразмеры

Для начала, давайте определимся с типоразмерами пассивных компонентов.

Будем говорить только о резисторах и конденсаторах, так как их обычно больше всего на платах и их сложнее всего устанавливать вручную.

Будем говорить только о резисторах и конденсаторах, так как их обычно больше всего на платах и их сложнее всего устанавливать вручную.В своих проектах я все чаще стал переходить на 0402, так как это позволяет делать более плотную компоновку и оставлять место на верхних слоях для полигонов и проводников.

Рис.1. Резисторы 0603, 0402 и 0201.

Я сфотографировал три ленты (Рис.1.) с различными типоразмерами резисторов, чтобы можно было визуально их сравнить.

Метрические размеры резисторов Yageo:

- 0603 – 1,6х0,8мм;

- 0402 – 1,0х0,5мм;

- 0201 – 0,6х0,3мм.

Как видно, отличия существенные.

Инструменты

За более чем десять лет разработки плат и пайки своих макетов я стал больше внимания уделять инструментам. Их не обязательно должно быть много, но они должны быть «подходящими». Я не стал размещать фотографии, кому интересно, можете погуглить. Информация дана не ради рекламы, а для понимания какой инструмент можно использовать.

Пинцет. Первые три года я использовал пинцет «ProsKit 1pk-101t». Тогда я ставил компоненты 1206, 0805 и 0603. После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Паяльная станция у меня одна уже на протяжении семи лет, даже не помню какая была до этого. «Lukey 852D+».

Паяльная паста «SolderPlus 7020199 62NCLR-A». Флюс «FluxPlus 7019074 6-412-A». Их я смешиваю примерно 1:1 и наношу получившуюся смесь на контактные площадки компонентов с помощью шприца.

Расстановка компонентов на плату

С инструментом разобрались.

Теперь немного об Altium и как он нам поможет в расстановке. Я использую свою библиотеку компонентов и частично рассказывал о необходимых полях в другой своей статье «Разработка модуля на iMX8. Особенности переноса трассировки.». Итак, если все необходимые поля у компонентов присутствуют, то задача упрощается. Нажимаем ПКМ на компоненте и выбираем пункт меню Find Similar Objects.

Теперь немного об Altium и как он нам поможет в расстановке. Я использую свою библиотеку компонентов и частично рассказывал о необходимых полях в другой своей статье «Разработка модуля на iMX8. Особенности переноса трассировки.». Итак, если все необходимые поля у компонентов присутствуют, то задача упрощается. Нажимаем ПКМ на компоненте и выбираем пункт меню Find Similar Objects.

Рис.2. Поиск компонентов на плате

В появившемся окне ставим фильтры по слою, номиналу и посадочному месту. Нажимаем кнопку ОК и видим, что все необходимые компоненты выделены. Теперь мы знаем их расположение на плате. Важно перейти на слой шелкографии (кнопки + и – на клавиатуре), чтобы увидеть подписи к компонентам, так будет еще проще.

Рис.3. Выделенные компоненты

После этого можно начинать расставлять компоненты. Я обычно ставлю сначала ту сторону (если плата с двухсторонним монтажом), на которой есть большие разъемы. После того, как я запаяю всю сторону, можно переворачивать плату и не бояться, что компоненты сдвинутся при запаивании второй стороны (можно использовать захваты для плат). Сначала я ставил пассив 0201 и 0402, затем 0603 и индуктивности. После этого можно ставить QFN и все остальное.

Сначала я ставил пассив 0201 и 0402, затем 0603 и индуктивности. После этого можно ставить QFN и все остальное.

Рис.4. Запаивание компонентов (а)

Рис.5. Запаивание компонентов (б)

После того как все компоненты расставлены, я их пропаиваю феном за один раз, параллельно выравнивая.

BGA устанавливаю после того, как все остальное уже запаяно и плата отмыта от флюса. Мою в ультразвуковой ванне либо спиртом, либо отмывочной жидкостью.

Рис.6. Установленные 0603, 0402 и 0201

По плате видно, что плотность монтажа невысокая. Если постараться, можно было бы уместить 0402 вместо 0201, но в некоторых местах на плате это было бы сложно и, скорее всего, в ущерб трассировке. Это, так сказать, проба пера, чтобы понимать насколько это трудоемко и стоит ли в будущем использовать такие типоразмеры в проектах.

Заключение

Не буду утверждать, что данный способ является самым простым. Ручная пайка актуальна только на макетных образцах, когда речь не идет о серийности изделий.

Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.Если нужны еще какие-то нюансы — спрашивайте!

Спасибо за внимание и до скорых встреч!

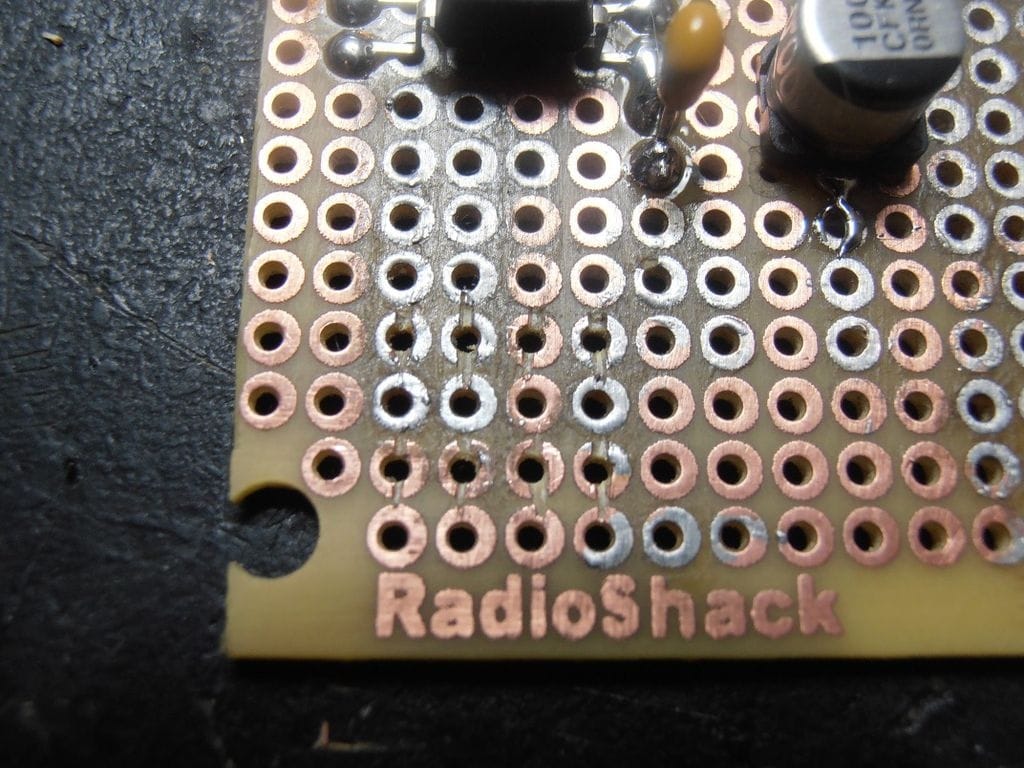

042-Пайка SMD компонентов.

— GetChip.netВот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

— GetChip.netВот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты.

Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.

Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр).

Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).

Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся.

http://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 28 961 times, 1 visits today)

Как сделать пайку SMD с помощью паяльника

Для пайки SMD в домашних условиях не требуется особого оборудования. Это легко сделать с помощью паяльника.

Это легко сделать с помощью паяльника.

SMD означает устройство для поверхностного монтажа, и это компоненты, которые вы паяете на поверхность печатной платы.

Позвольте мне рассказать вам, как паять SMD паяльником.

(Наиболее распространенный метод пайки этих компонентов — использование печи. Также называется пайкой оплавлением SMD)

SMD означает устройство для поверхностного монтажа и указывает на то, что компонент монтируется на поверхности печатной платы, в отличие от компонентов со сквозными отверстиями, которые устанавливаются в отверстия.

Это инструменты для пайки, необходимые для пайки компонентов поверхностного монтажа:

- Паяльник (при наличии тонкого жала)

- Припой

- Флюс для припоя (полезно, но не обязательно)

- Пинцет

- Микроскоп или лупа

Как припаять резистор для поверхностного монтажа

Пайка резистора — самый простой способ начать обучение пайке SMD.

Начните с нанесения флюса на одну площадку на печатной плате.Флюс очищает контактную площадку и облегчает правильное закрепление припоя.

Нанесите немного припоя на кончик утюга и коснитесь контактной площадки печатной платы кончиком так, чтобы часть припоя перешла на контактную площадку.

Установите резистор на его место и удерживайте его там пинцетом, касаясь паяльного жала, чтобы он нагрел и компонент, и площадку печатной платы.

Теперь резистор должен быть закреплен с одной стороны. Снова нанесите припой на жало паяльника и коснитесь жала паяльника с другой стороны.

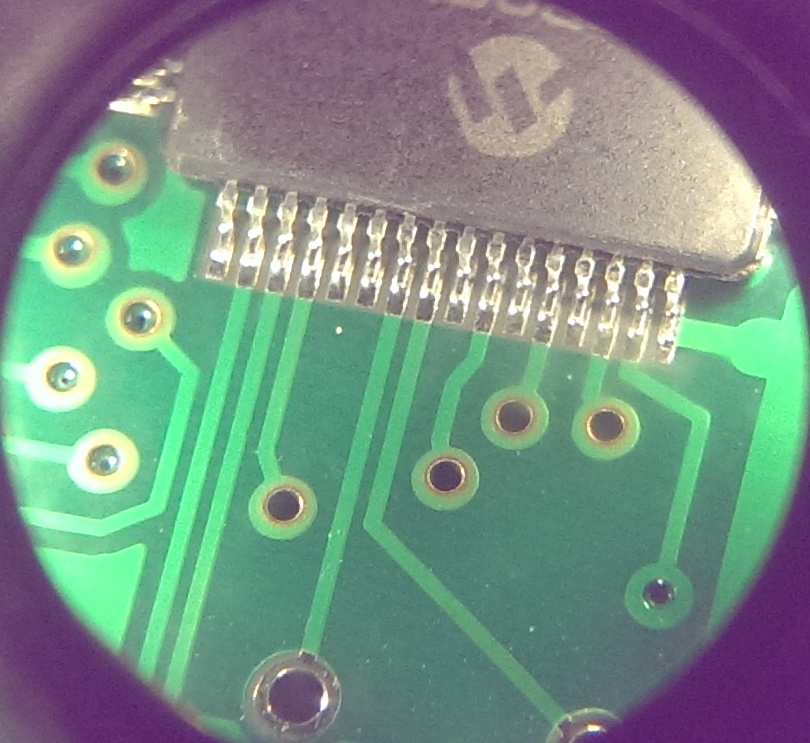

Теперь ваш резистор должен быть в порядке, но вы можете проверить паяные соединения с помощью микроскопа или лупы, чтобы убедиться, что соединение хорошее.

Как паять микросхемы поверхностного монтажа

Метод пайки микросхемы для поверхностного монтажа очень похож на метод пайки резистора.

Начните с нанесения флюса на все контактные площадки на печатной плате.

Нанесите припой на одну из угловых площадок микросхемы.

Установите и выровняйте чип с помощью пинцета.

Удерживайте микросхему на месте, касаясь угловой площадки наконечником паяльника, чтобы припой расплавил контакт и площадку вместе.

Проверить юстировку микросхемы. Если он не на своем месте, воспользуйтесь паяльником, чтобы ослабить контактный чип и правильно выровнять чип.

Продолжите пайку в противоположном углу, нанеся немного припоя на жало паяльника, а затем одновременно коснувшись контактной площадки и контакта печатной платы. Сделайте это для всех выводов микросхемы, один за другим.

После того, как все штыри припаяны, вы должны внимательно осмотреть паяные соединения с помощью микроскопа или лупы, чтобы проверить наличие плохих соединений или перемычек.

Альтернативные методы

Есть несколько альтернативных методов пайки SMD. Ниже я объясню два метода, которые использую.

Использование паяльной пасты

Начните с нанесения флюса на контактные площадки печатной платы. Затем нанесите паяльную пасту на все контактные площадки компонента, который вы хотите припаять.

Затем нанесите паяльную пасту на все контактные площадки компонента, который вы хотите припаять.

Используя пинцет, поместите компонент в правильное положение и удерживайте его там.Поместите наконечник паяльника на каждую контактную площадку, чтобы припой расплавился и обеспечил хорошее соединение между компонентом и платой.

Заливка припоем

Этот метод предназначен для пайки микросхем.

Как обычно, начните с нанесения флюса на контактные площадки на печатной плате. Прикрепите один из угловых контактов микросхемы к контактной площадке с помощью небольшого количества припоя. Убедитесь, что микросхема правильно выровнена по контактным площадкам.

Теперь используйте свой паяльник и залейте контакты припоем, чтобы все контакты соединились.На картинке ниже залиты только несколько контактов, но идея состоит в том, чтобы залить все контакты.

Затем начните с одного конца и нагрейте штифт, чтобы припой расплавился на следующих 2-3 контактах. Используйте присоску для припоя, чтобы всасывать излишки припоя.

Используйте присоску для припоя, чтобы всасывать излишки припоя.

Продолжайте движение вниз по ряду и нагрейте сразу 2–3 контакта, пока отсасываете припой. После того, как весь лишний припой будет удален, проверьте под микроскопом наличие перемычек.

Метод пайки SMD, не описанный здесь, — это печь оплавления.

Это самый распространенный метод пайки в профессиональном мире.

Возврат от пайки SMD к пайке

Инструменты и методы для поверхностной пайки горячим воздухом

Лучший способ пайки устройств поверхностного монтажа (SMD) на печатные платы (PCB) — это печь оплавления, но когда это невозможно, можно успешно использовать станцию горячего воздуха.

Обзор

В этой статье будут представлены основы пайки SMD (устройств поверхностного монтажа) с использованием горячего воздуха.Первая часть будет посвящена инструментам и оборудованию; вторая часть продемонстрирует вам некоторые приемы, которые вы должны рассмотреть.

Внимание! Пайка горячим воздухом, как и любая пайка, включает температуру, которая может превышать 500 ° C, что может вызвать ожог глаз, кожи, мебели, драпировок, одежды и т. Д. Будьте очень осторожны при пайке; защита глаз особенно важна. Если какие-либо действия, описанные в этой статье, неясны или кажутся вам рискованными, не выполняйте их. Безопасность — ваша первая обязанность.

Чтобы извлечь максимальную пользу из этой статьи, вы должны знать основы ручной пайки.Вы должны быть знакомы с тем, что представляет собой хорошее паяное соединение, различные типы припоя, которые можно использовать, и несколько основных инструментов, общих для сборки электроники. Полезны и знания, полученные при использовании печи оплавления.

Инструменты и оборудование для пайки горячим воздухом

Ключевым элементом оборудования для пайки горячим воздухом является, конечно же, паяльная станция. Блок, показанный на фото ниже, принадлежит автору; он доступен под различными торговыми марками и был произведен в Китае. Его цена близка к нижней границе диапазона, но он кажется достаточно хорошо собранным и более чем подходящим для использования любителями. Профессионалы, вероятно, будут использовать более дорогую станцию.

Его цена близка к нижней границе диапазона, но он кажется достаточно хорошо собранным и более чем подходящим для использования любителями. Профессионалы, вероятно, будут использовать более дорогую станцию.

Как видите, в его состав входит не только термовоздушная паяльная станция, но и ручная паяльная станция. Для каждого инструмента предусмотрен отдельный контроль температуры и цифровое считывание (в градусах Цельсия); Термовоздушная станция также имеет ручку регулировки расхода воздуха.

В дополнение к контролю количества воздуха, проходящего через нагревательный элемент пистолета, устройство также включает в себя три наконечника, которые можно использовать для регулирования выхода горячего воздуха.На фото ниже показаны размеры сопел в комплекте; другие размеры и формы доступны как аксессуары.

Для эффективного использования паяльной станции с горячим воздухом необходимо несколько дополнительных элементов. На фото ниже приведены примеры некоторых из самых необходимых вещей.

На фото ниже приведены примеры некоторых из самых необходимых вещей.

- Шприц содержит паяльную пасту , которая представляет собой смесь очень мелких частиц припоя и флюса. При нажатии на поршень шприца паяльная паста проталкивается через тупую иглу, которая часто используется для нанесения припоя и флюса непосредственно на контактные площадки печатной платы перед установкой компонентов для поверхностного монтажа.Паяльная паста также доступна в небольших баночках, из которых пасту можно перенести в шприц или нанести непосредственно на печатную плату с помощью очень маленького инструмента, чтобы окунуть пасту и нанести на контактные площадки.

- Проволока для припоя используется (с помощью ручного паяльника) для подкраски или зачистки стыков, которые закорочены на соседние контакты, или стыков, которые плохо соединены.

- Изопропиловый спирт используется вместе с мягкой зубной щеткой, ватными тампонами и / или тканью для очистки поверхности печатных плат перед пайкой и для удаления остатков флюса после пайки.

Показанный спирт почти на 100% чист, но можно использовать и меньшую концентрацию (например, чистоту 91%), если дается дополнительное время для испарения остаточной воды.

Показанный спирт почти на 100% чист, но можно использовать и меньшую концентрацию (например, чистоту 91%), если дается дополнительное время для испарения остаточной воды. - Флюс необходим для получения хорошей текучести и покрытия расплавленного припоя. Помимо жидкого флюса (как показано), флюс также доступен в виде аппликатора в виде ручки и в форме геля для нанесения с помощью шприца и тупой иглы.

- Пара пинцетов с загнутым носом полезна для работы с SMD; инструмент для вакуумного захвата — еще один вариант.

- Паяльная оплетка используется (с помощью ручного паяльника) для удаления излишков припоя с выводов компонентов, тем самым устраняя замыкания между контактами. Паяльная оплетка доступна разной ширины для компонентов различных размеров; полезны как 2,0 мм, так и 3,0 мм (показано).

Процесс

Область тестовой платы

Пайка горячим воздухом обычно используется для устройств поверхностного монтажа, прикрепляемых к печатным платам. В следующих описаниях используется этот метод и основное внимание уделяется небольшому участку печатной платы, как показано ниже; на верхнем фото показана плата, которая была заполнена и припаяна в печи, а на нижнем фото — голая плата.

В следующих описаниях используется этот метод и основное внимание уделяется небольшому участку печатной платы, как показано ниже; на верхнем фото показана плата, которая была заполнена и припаяна в печи, а на нижнем фото — голая плата.

Как видите, на фотографиях показано только семь мест расположения компонентов, но их разнообразия будет достаточно, чтобы продемонстрировать основные методы пайки горячим воздухом: J1 — разъем mini-USB, R3 и R4 — резисторы 0805, C1, C4, и C5 — конденсаторы 0805, а U1 — преобразователь USB-to-UART TSSOP16.

Выбор и применение паяльной пасты

Паяльная паста доступна в различных смесях металлов, но самый простой в использовании — это примерно 60% олова и 40% свинца.Это конфигурация, используемая на изображениях и видео в этой статье, и настоятельно рекомендуется. Если у вас есть опыт работы с другими типами припоев (например, бессвинцовыми), и вы чувствуете себя комфортно, вы можете их использовать, но вам нужно будет внести изменения в описанный здесь процесс.

Следующим шагом после тщательной очистки голой печатной платы спиртом является нанесение припоя. Для любителей есть два основных метода нанесения паяльной пасты на печатную плату для устройств поверхностного монтажа: вручную с помощью шприца или очень маленького шпателя (например, деревянной зубочисткой) и вручную с помощью трафарета.

На фото ниже показана наша тестовая плата с паяльной пастой, нанесенной шприцем. В случае компонентов 0805 на каждую подушечку наносили каплю пасты, а в случае подушек меньшего размера на подушечки наносили полоску пасты. (В процессе оплавления станет более очевидным, что на каждой контактной площадке слишком много пасты.)

Размер игл для дозирования паяльной пасты определяется калибром, меньшие числа соответствуют меньшим иглам.Те, которые потенциально подходят для нанесения паяльной пасты, имеют размер от 14 до 20. Автор предпочитает калибр 16; все, что больше, дает слишком много припоя, а что-то меньшее очень сложно протолкнуть. Надеюсь, вы добьетесь лучших результатов, чем показанные выше.

Надеюсь, вы добьетесь лучших результатов, чем показанные выше.

Некоторые примеры игл для заполнения показаны на следующей фотографии; размеры обозначены цветом пластикового разъема, но цветовой код варьируется от одного поставщика к другому. Учтите, что кончики игл могут быть обрезаны под прямым углом или под углом; автор предпочитает квадратные наконечники.

На фото ниже паста нанесена по трафарету. Улучшения в размещении пасты и дозированном количестве очевидны. (Подробнее об использовании трафаретов для паяльной пасты читайте в этой статье.)

Размещение деталей SMD

Детали размещены на своих местах на двух следующих фотографиях. Очевидным преимуществом платы с нанесенной пастой по трафарету является то, что точное расположение контактных площадок более очевидно, что приводит к более точному размещению компонентов.Не столь очевидное преимущество пасты, наносимой шприцем, заключается в том, что дополнительная паста более надежно удерживает детали перед пайкой.

Актуальная пайка горячим воздухом

В этой статье обсуждаются профили пайки оплавлением, которые могут вас заинтересовать. В нем описаны четыре этапа пайки оплавлением и указаны время и температура для каждого из четырех этапов при использовании печи для пайки оплавлением. Четыре этапа: предварительный нагрев, выдержка, оплавление и охлаждение.В широком смысле они применимы к пайке оплавлением с помощью термовоздушной станции.

Проблема в том, что при использовании станции горячего воздуха задействовано больше переменных, чем при использовании печи оплавления. Помимо времени и температуры, ручной термофен включает несколько других факторов, в том числе размер сопла, расстояние от сопла до припоя, угол воздушного потока от сопла к припою, скорость воздух, выходящий из сопла, скорость, с которой сопло перемещается по участкам, подлежащим пайке, и, вероятно, другие факторы, которые здесь не учитываются.

В идеале пистолет следует держать так, чтобы отверстие сопла было перпендикулярно поверхности печатной платы и примерно на 12 мм (0,5 дюйма) над ней. Следует следить за тем, чтобы сопло было направлено на паяемые контакты / контактные площадки, избегая при этом корпусов компонентов в максимально возможной степени. Движение сопла должно быть как можно более равномерным; однако более крупные штифты / подушки (например, для монтажных ножек J1) потребуют больше времени горячего воздуха, чем меньшие штифты / подушки , и поэтому сопло нужно будет чаще перемещать по ним.Как правило, стоит мысленно разделить большие печатные платы на меньшие секции и полностью припаять одну секцию, прежде чем переходить к следующей. Опыт поможет отточить эти техники.

Следует следить за тем, чтобы сопло было направлено на паяемые контакты / контактные площадки, избегая при этом корпусов компонентов в максимально возможной степени. Движение сопла должно быть как можно более равномерным; однако более крупные штифты / подушки (например, для монтажных ножек J1) потребуют больше времени горячего воздуха, чем меньшие штифты / подушки , и поэтому сопло нужно будет чаще перемещать по ним.Как правило, стоит мысленно разделить большие печатные платы на меньшие секции и полностью припаять одну секцию, прежде чем переходить к следующей. Опыт поможет отточить эти техники.

В результате всех этих переменных пайка горячим воздухом становится очень персонализированной — каждый человек разрабатывает свою собственную комбинацию переменных, которая кажется ему наиболее подходящей. Рискуя оттолкнуть всех «ученых» читателей, на ум приходит термин «стиль».

В двух следующих видео показано, как автор спаивает два ранее показанных варианта секции тестовой платы: один, на который паяльная паста наносился шприцем, а другой — с помощью трафарета. За исключением этой разницы, используемые методы и условия должны были быть идентичными; в обоих случаях температура была установлена на 280 ° C, поток воздуха был установлен на 3, и использовалось 8-миллиметровое сопло.

За исключением этой разницы, используемые методы и условия должны были быть идентичными; в обоих случаях температура была установлена на 280 ° C, поток воздуха был установлен на 3, и использовалось 8-миллиметровое сопло.

Увы, капризы все еще закрадывались, часть из которых можно объяснить трудностью работы с несколькими сантиметрами под объективом камеры, тремя осветительными стойками и штативом. Тем не менее, были непреднамеренные различия в действиях; посмотрите два видео и обратите внимание на различия.

Пайка, наклеенная шприцем, печатная плата:

Пайка, наклеенная по трафарету:

На фотографии ниже показаны результаты работы, выполненной на плате, наклеенной шприцем. На всех контактных площадках слишком много припоя, но это отрицательно сказывается только на двух компонентах. У J1 два или три верхних контакта замкнуты. U1 имеет контакты 4, 5 и 6 перемычкой. Контакты 9 и 10, возможно, не подключены к контактным площадкам, а контакты 11, 12, 13 и 14, возможно, соединены перемычкой.Доработка определенно потребуется и, вероятно, будет утомительной.

На всех контактных площадках слишком много припоя, но это отрицательно сказывается только на двух компонентах. У J1 два или три верхних контакта замкнуты. U1 имеет контакты 4, 5 и 6 перемычкой. Контакты 9 и 10, возможно, не подключены к контактным площадкам, а контакты 11, 12, 13 и 14, возможно, соединены перемычкой.Доработка определенно потребуется и, вероятно, будет утомительной.

На следующем фото показаны результаты работы на доске, наклеенной по трафарету. C1 ударился во время процесса пайки, но во время процесса оплавления был вытянут ближе к его предполагаемому положению. C5, который также подвергся ударам, был полностью вытянут во время оплавления на место. J1 остался на месте, несмотря на то, что его ударили, благодаря пластиковым штифтам, которые выступали из нижней части домкрата через отверстия в плате.И у U1 нет перемычек для пайки или других функциональных проблем, несмотря на то, что он немного смещен.

Ради общего вида, C1 следует переместить на контактные площадки, но даже в этом случае проблем с пайкой, которые могли бы вызвать функциональный сбой, нет.

Переделка платы, наклеенной шприцем

Переделка — это часть пайки устройства для поверхностного монтажа, и она была абсолютно необходима на плате, наклеенной шприцем. Была предпринята попытка очистить паяные перемычки от U1 медной оплеткой, но безуспешно.В результате U1 был удален, как показано в следующем видео.

Удаление старого U1:

После удаления U1 контактные площадки были очищены от припоя с помощью медной оплетки, а поверхность очищена от остатков флюса изопропиловым спиртом. Обратите внимание, что блестящая область между контактами 10 и 11 U1 не является остатком припоя, а является следом печатной платы, который был слишком коротким, чтобы его можно было закрыть паяльной маской. Кроме того, паяные перемычки между тремя верхними контактами J1 были зачищены медной оплеткой до того, как были сделаны две фотографии ниже.

На фото выше показана плата после повторной вставки подушечек U1 шприцем; пасты еще слишком много. На видео ниже показан процесс пайки U1.

Новый U1 на месте и припаивается:

Из-за избытка паяльной пасты между некоторыми контактами U1 образовались перемычки. На видео ниже показано, как использовать оплетку для очистки мостов.Обратите внимание, что на железо следует нанести свежий припой, чтобы получить наилучшие результаты от использования оплетки. Оплетка должна быть наложена на штыри с перемычкой, а луженое железо повернуто почти параллельно печатной плате, когда она накладывается на оплетку. Важно нагреть оплетку утюгом и позволить припою в оплетке нагреть контакты, а не напрямую нагревать перемычки.

Очистка перемычек от контактов 1-8 и 9-16 нового U1:

youtube.com/embed/SbWkXxfnzC8?rel=0&showinfo=0″ frameborder=»0″ allowfullscreen=»»/>

Очистив перемычки от припоя и очистив область вокруг U1 от остатков флюса, пришло время для проверки.Наконец, работа проходит, как показано на последнем видео.

Заключительная проверка:

Выводы

При небольшой практике пайка горячим воздухом не представляет особой сложности, но каждый человек должен найти правильный баланс температуры, воздушного потока, размера сопла и движения пистолета. для них. Очевидно, что более эффективное нанесение паяльной пасты сокращает количество доработок, что значительно экономит время. Трафареты обычно быстрее и точнее наносят паяльную пасту, чем шприцы и тупые иглы.

Горячий воздух лучше всего подходит для удаления или изменения положения SMD-корпусов (особенно многополюсных ИС), но он не приближается к простоте использования и скорости печи оплавления. Вот почему их называют «горячими переделать станции».

Вот почему их называют «горячими переделать станции».

Если у вас есть дополнительные советы и методы пайки горячим воздухом, опубликуйте их в разделе комментариев ниже.

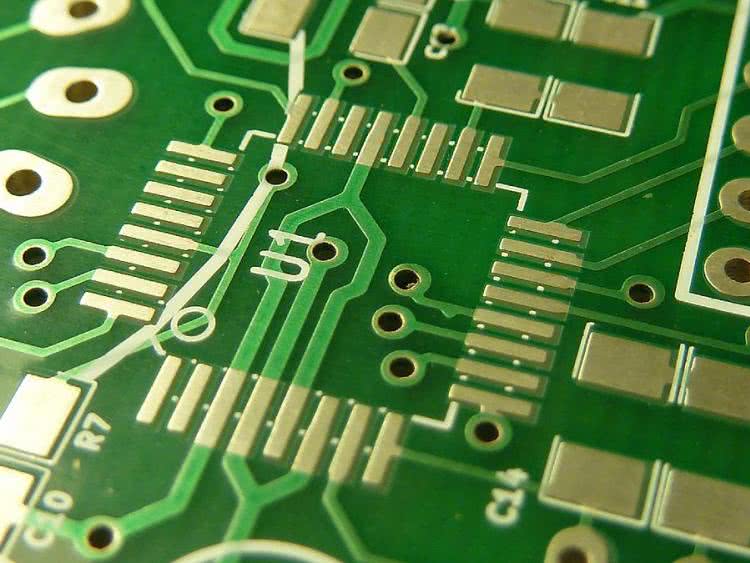

Пайка SMD: инструменты и методы

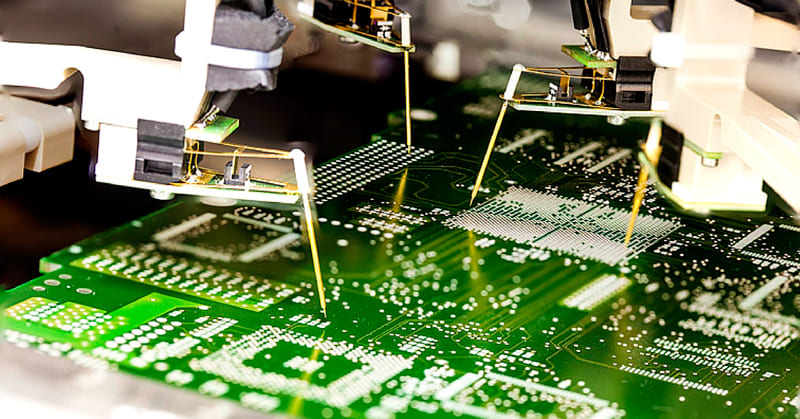

SMT (технология поверхностного монтажа) или SMD (устройства поверхностного монтажа) стал популярным по нескольким причинам.Прежде всего, он экономичен и требует меньше места по сравнению с компонентами со сквозным отверстием. Как следует из названия, SMD монтируется непосредственно на поверхности верхней или нижней стороны печатной платы, а компоненты THT вставляются в печатную плату. Компоненты SMD экономят много монтажных площадей на печатной плате. Кроме того, компоненты SMD относительно меньше по размеру, что снижает общий размер и сложность печатной платы. Многие любители и производители считают пайку SMD сложной задачей, но это далеко от реальности.Все, что для этого нужно, — это правильный инструмент и немного практики.

В этой статье мы познакомимся с методами пайки SMD и тем, что вам следует знать об этом. Мы сосредоточились только на методах, которые в основном используются любителями-производителями, а не на заводах. Прежде чем приступить к пайке компонентов SMD, вы должны кое-что узнать о самих компонентах SMD.

Мы сосредоточились только на методах, которые в основном используются любителями-производителями, а не на заводах. Прежде чем приступить к пайке компонентов SMD, вы должны кое-что узнать о самих компонентах SMD.

Размер упаковки:

Размер — очень важный фактор, когда речь идет о компонентах SMD. Пассивные компоненты, такие как резисторы, конденсаторы, диоды, выпускаются в корпусах разного размера, например 1206, 0805, 0603 и т. Д.Эти числа обозначают фактический размер этого компонента. Всегда имейте это в виду при разработке печатной платы для вашего проекта и покупке SMD-версии этого компонента. Потому что это очень неприятно, когда вы покупаете полную упаковку резистора SMD 1206, а позже выясняется, что все посадочные места на печатной плате — 0603!

Другие компоненты, такие как транзисторы и микросхемы, также имеют другие корпуса. Для SMD-транзисторов общего назначения в основном используется SMT-корпус SOT23 (Small Outline Transistor). SOT23 обычно имеет три вывода транзистора, два из которых на одной стороне, а третий вывод на другой стороне. Но у него может быть больше контактов в зависимости от характера ИС, для которой он используется. Например, небольшие интегральные схемы, такие как операционный усилитель и т. Д.

Но у него может быть больше контактов в зависимости от характера ИС, для которой он используется. Например, небольшие интегральные схемы, такие как операционный усилитель и т. Д.

SMD поставляется в различных корпусах, как вы можете видеть выше. И у каждого из них есть своя зона, где она больше всего подходит. Однако SOP (Small Outline Package) и QFP (Quad flat pack) обычно используются любителями и производителями из-за более легкого обращения и сборки. И с учетом сказанного давайте поговорим о том, как паять эти компоненты.

Техника пайки SMD:

Пайка компонентов SMD поначалу может показаться сложной, но это не так сложно, если вы знаете правильную технику и имеете подходящий инструмент для этого. Существуют разные методы пайки SMD. Из них эти три типа чаще всего используются производителями.

1. Ручная пайка

2. Пайка горячим воздухом

3. Пайка горячей пластиной

Ручная пайка:

Ручная пайка — это самый традиционный способ пайки SMD-компонентов. Делается это с помощью паяльника. Вначале это может быть сложно, но через несколько дней практики вы к этому привыкнете. Вам понадобится паяльник с очень тонкими жалами (желательно с контролем температуры), чтобы получить лучшую точность, много флюса и немного терпения.

Делается это с помощью паяльника. Вначале это может быть сложно, но через несколько дней практики вы к этому привыкнете. Вам понадобится паяльник с очень тонкими жалами (желательно с контролем температуры), чтобы получить лучшую точность, много флюса и немного терпения.Обычно вы можете паять корпуса 1206 и 0603 вручную без особых проблем. Но если вы сделаете меньше этого, вам может понадобиться микроскоп или увеличительное стекло, потому что они такие крошечные. Давайте посмотрим, как паять SMD компоненты шаг за шагом.

- Сначала добавьте флюса на посадочные места печатной платы. Это поможет удержать припой на месте.

- Добавьте немного припоя в одну контактную площадку.

- С помощью пинцета возьмите компонент SMT и совместите его с посадочным местом на плате

- Наконец, осторожно прижмите компонент к контактной площадке, нагревая его паяльником

- Для микросхем и компонентов с более чем двумя-тремя контактами сначала припаяйте диагональные контакты, это поможет вам удерживать ИС на месте.

- Затем припаять остальные штырьки

Пайка горячим воздухом:

Этот метод пайки немного проще, чем при помощи паяльника.В этом процессе вместо паяльника для монтажа компонентов используются термовоздушная станция и паяльная паста. Вот пошаговые инструкции по выполнению пайки горячим воздухом.- Сначала на следы наносится паяльная паста.

- Специальный трафарет облегчает этот процесс, но если у вас его нет, используйте ручку для паяльной пасты или нанесите инъекцию на контактные площадки.

- Поместите все компоненты по одному. Затем установите температуру на станции горячего воздуха примерно на 300-350 градусов C и выставьте доску горячим воздухом.

- Когда паста начинает таять, она автоматически засасывает компонент на свое место.

- Следует помнить одну важную вещь: перегрейте любой компонент, так как это может необратимо повредить его.

- Посмотрите техническое описание компонента, чтобы понять его температурный профиль.

В случае светодиода подайте тепло снизу печатной платы.

В случае светодиода подайте тепло снизу печатной платы.

Горячая пластина для пайки:

Этот процесс аналогичен пайке горячим воздухом, но вместо ручного нагрева компонентов по одному здесь используется нагретый слой для нагрева всей печатной платы, позволяющий спаять все компоненты сразу.

Вы можете купить имеющуюся в продаже станцию для нагрева плиток или сделать ее самостоятельно, используя простой утюг для одежды. Это очень быстрый и чистый метод по сравнению с двумя другими, упомянутыми выше. Единственным недостатком является то, что этим методом можно припаять только одну сторону печатной платы, а это неприятно!

инструментов:

Для чистой пайки всегда необходимы соответствующие инструменты. Также это облегчит нашу жизнь.

Пинцет:

Пинцет очень важен при пайке компонентов поверхностного монтажа.Потому что вы просто не можете схватить SMD резистор или конденсатор или какие-либо компоненты голыми руками. Также это поможет вам правильно выровнять компоненты. Кроме того, использование пинцета при работе с компонентами устраняет риск повреждения деталей статическим электричеством.

Также это поможет вам правильно выровнять компоненты. Кроме того, использование пинцета при работе с компонентами устраняет риск повреждения деталей статическим электричеством.

Поток:

Хорошее количество флюса всегда делает пайку аккуратной и качественной. Флюс удаляет окисление на плате и предотвращает окисление паяных соединений и обеспечивает лучшую адгезию. Перед нанесением паяльной пасты на печатную плату используется жидкий флюс.Флюс бывает разных форм, таких как паста, ручка и шприцы. Ручка флюса в основном используется в процессе пайки SMD.

Трафарет:

Трафарет для печатной платы — это не что иное, как лист нержавеющей стали, на котором вырезаны отпечатки компонентов. Трафареты используются таким образом, чтобы они были выровнены по плате, чтобы соответствовать отпечаткам, и паяльная паста может быть легко нанесена на контактные площадки. Трафарет для печатной платы не требуется, но он, безусловно, пригодится, если на печатной плате слишком много посадочных мест или вам нужно массово производить ту же плату.

Подставка для пайки:

Подставка для пайки помогает удерживать печатную плату на месте во время пайки. На рынке представлено несколько вариантов таких стендов. Некоторые из них имеют встроенную лупу, которая хорошо подходит для пайки SMD. Также купите стойку, которая будет более прочной и менее подвижной при пайке.

Оплетки для демонтажа / Насос:

Они могут очень пригодиться, если вам нужно немного переделать вашу печатную плату, и это сделает переделку легким делом, если вы знаете, как их использовать.И фитиль, и насос работают одинаково, в то время как фитиль удаляет припой, очищая соединения, однако насос всасывает их с помощью механизма воздушного насоса.

Паяльная станция горячего воздуха:

Эта станция станет очевидной, если вы решите паять компоненты S.MD горячим воздухом. Это оборудование выполняет пайку путем подачи горячего воздуха к стыку. Температура выходящего воздуха обычно колеблется от 100 до 300 и может варьироваться от модели к модели.

Наконец, важно попрактиковаться в пайке SMD-компонентов, чтобы научиться этому.Вы можете выбрать метод пайки, соответствующий вашему времени, бюджету и требованиям к качеству.

Надеюсь, эта статья дала некоторые идеи и полезные советы по пайке SMD-компонентов. Если вы чувствуете, что мы упустили какой-либо важный аспект пайки SMD, оставьте комментарий ниже. Также оставляйте свои вопросы, отзывы об этой статье в поле для комментариев ниже. У нас есть больше ресурсов по проектированию и сборке печатных плат, ознакомьтесь с ними.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Техника пайки SMD

Пайка SMD может быть довольно устрашающей! После почти года пайки компонентов SMD, я думаю, мне наконец удалось найти лучший метод ручной пайки компонентов SMD.

Вам понадобится:

- Паяльная станция

- Паяльник с острым наконечником и скошенным наконечником

- Флюс

- Тонкий припой (0,5 мм)

- Паяльная паста

- Проволока / оплетка для демонтажа

Резисторы и конденсаторы

Для конденсаторов и резисторов капля паяльной пасты на плате, закрывающей контактные площадки, обычно помогает. Из-за поверхностного натяжения ваша паяльная паста может покрыть даже обе контактные площадки, и она все равно будет работать.Однако недостатком является то, что остаются крошечные шарики припоя. Вы можете попытаться подтолкнуть бусинки к подушечкам пинцетом или очистить их позже.

TQFP

Здесь действительно хорошо работают методы пайки методом перетаскивания. Мне нравится брать скошенный наконечник, расплавлять каплю припоя на скос и сначала касаться одной стороны корпуса TQFP. Неважно, соединяется ли он, потому что я просто хочу сделать якорь для размещения пакета.

После того, как корпус установлен, я хочу перетащить каплю припоя с другой стороны анкера, убедившись, что на каждом контакте есть припой.Я повторяю технику пайки перетаскиванием для всех четырех сторон и пока игнорирую любые перемычки

Далее я наношу флюс на каждую сторону и нагрею его паяльником. Флюс удалит перемычки, и если это не сработает, используйте демонтажную проволоку / оплетку, чтобы удалить излишки припоя. Проверьте каждый вывод мультиметром, чтобы убедиться в отсутствии перемычек.

QFN

ПакетыQFN требуют немного большей утонченности. Сначала мы хотим залудить контактные площадки, нанеся припой на все контактные площадки.Затем нанесите флюс, чтобы разрушить мосты. Поместите микросхему сверху и расплавьте припой на контактных площадках горячим воздухом.

Вы еще не закончили! Затем мы будем использовать тонкий наконечник, чтобы нагреть каждый контакт / контактную площадку, чтобы обеспечить хорошее соединение. При необходимости мы нанесем больше припоя с помощью тонкой припойной проволоки и удалим излишки флюсом. Горячий утюг удалит излишки припоя, пока он чистый, поэтому не забывайте чистить утюг.

Горячий утюг удалит излишки припоя, пока он чистый, поэтому не забывайте чистить утюг.

Если вы используете пакет LQFN, такой как BNO055, то процесс немного отличается, поскольку все контактные площадки находятся под IC.После лужения контактных площадок на плате, мы также залудим контактные площадки на ИС, используя наш паяльник и нанеся на них небольшую каплю припоя. Поместите ИС поверх луженых подушек и подайте горячий воздух. Не забудьте слегка постучать по верхней части микросхемы, чтобы убедиться, что припой на микросхеме соединяется с припоем на плате. Поскольку у нас нет рентгеновского снимка, чтобы определить, насколько хорош сустав, следующим шагом будет проверка самой ИС. Если кажется, что он не работает, обычно единственный выход — перепаять его горячим воздухом.

Вот и все для пайки SMD!

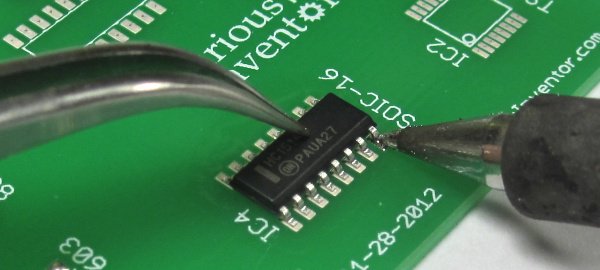

Пайка резисторов для поверхностного монтажа — Curious Inventor

(и другие небольшие корпуса, такие как конденсаторы, MELF, DPAK, SOT и т.

Д.)

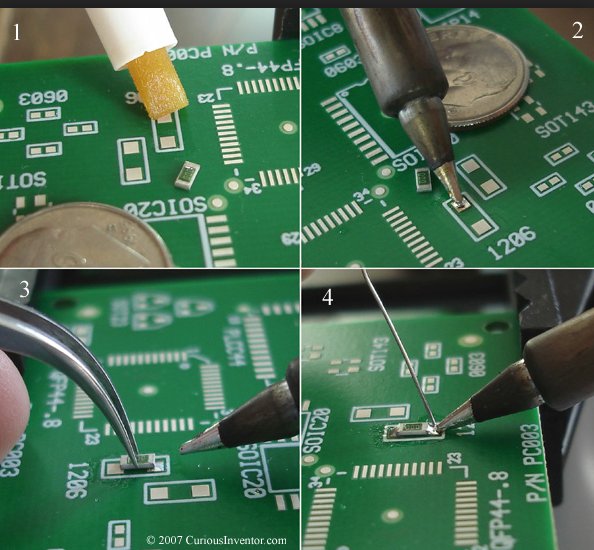

Д.)Основные шаги для пайки большинства этих компонентов: добавить флюс на плату, закрепить один контакт компонент, а затем припаяйте другую сторону. На рисунке ниже показаны эти шаги; более подробная информация приводится ниже.

Основные этапы пайки микросхем поверхностного монтажа (показан резистор 1206): нанесите флюс на плату, закрепите компонент и затем припаяйте другую сторону.

Коротко о корпусах: Резистивный элемент — это цветная сторона резистора, поэтому он должен быть направлен вверх, чтобы помочь рассеивать тепло. 1206 относится к размерам его формы: 120 тысячных дюйма на 60 тысячных. 603 — это 60 × 30 тысячных и так далее.

- Добавьте флюс на плату: Для более крупных компонентов, таких как резистор 1206, вам может не понадобиться флюс, если вы расплавляете припой с флюсовой сердцевиной непосредственно на контактной площадке. Однако для более мелких микросхем часто лужение контактной площадки проволочным припоем приводит к слишком большому количеству припоя — все, что требуется, — это легкое прикосновение луженым наконечником.

В этом случае необходим дополнительный флюс, потому что в припое на луженом наконечнике не останется активного флюса. Флюс становится активным и быстро расходуется на кончике горячего утюга.

В этом случае необходим дополнительный флюс, потому что в припое на луженом наконечнике не останется активного флюса. Флюс становится активным и быстро расходуется на кончике горячего утюга. - добавьте небольшое количество припоя на одну площадку: Опять же, припоя нужно совсем немного. Прикосновение к пэду луженым наконечником обеспечит все необходимое для стружки размером 603 и 402. Если вы подключаете DPAK или SOT (транзистор с малым контуром), сначала залудите самую большую площадку (обычно радиатор). Также можно использовать сначала меньший штифт, но у вас больше шансов разогреть все контакты, когда вы позже нагреете больший радиатор.

- Добавьте флюс на плату: Для более крупных компонентов, таких как резистор 1206, вам может не понадобиться флюс, если вы расплавляете припой с флюсовой сердцевиной непосредственно на контактной площадке. Однако для более мелких микросхем часто лужение контактной площадки проволочным припоем приводит к слишком большому количеству припоя — все, что требуется, — это легкое прикосновение луженым наконечником.

Первая контактная площадка с добавленным припоем.

- закрепите одну сторону: Используя пинцет, слегка нажмите на резистор и коснитесь стыка между микросхемой и площадкой чистым железным наконечником. Вы должны почувствовать, как резистор встал на место. В идеале он должен лежать совершенно ровно, но это не является абсолютным требованием.

Одна сторона резистора 1206 приклеена.

- Добавьте припой к другой стороне: Поверните плату и добавьте небольшое количество припоя на другую сторону.Для этого удерживайте наконечник так, чтобы он касался как компонента, так и контактной площадки, а затем слегка коснитесь его припоем. Иногда перед этим мне нравится добавлять больше флюса на вторую сторону, но если вы собираетесь плавить припой прямо с проволоки, в этом нет необходимости. Для корпусов меньшего размера сначала добавьте небольшую каплю припоя на конец чистого металлического наконечника, а затем прикоснитесь наконечником к компоненту и контактной площадке. Это поможет избежать добавления большого количества припоя.

Добавление небольшой капли припоя на конец чистого наконечника.

- Подкрасьте первую сторону: Если необходимо, добавьте еще припоя на первую сторону.

- готовый результат: Самое главное, чтобы припой выглядел так, как будто он прилип к металлу.

Между площадкой и резистором должен быть ровный желоб или пандус. Большая капля припоя может работать, но трудно сказать, сидит ли капля только на стыке или действительно приклеилась к металлу. Блеск сустава менее критичен. Бессвинцовый припой вообще не будет блестящим, а некоторые типы флюса в припое для свинцовых подшипников могут привести к более тусклым соединениям, которые по-прежнему остаются в отличном состоянии.

Между площадкой и резистором должен быть ровный желоб или пандус. Большая капля припоя может работать, но трудно сказать, сидит ли капля только на стыке или действительно приклеилась к металлу. Блеск сустава менее критичен. Бессвинцовый припой вообще не будет блестящим, а некоторые типы флюса в припое для свинцовых подшипников могут привести к более тусклым соединениям, которые по-прежнему остаются в отличном состоянии.Идеальное паяное соединение 1206

Эти же шаги можно использовать для пайки практически любого корпуса с несколькими контактами.

Другие ссылки и руководства:

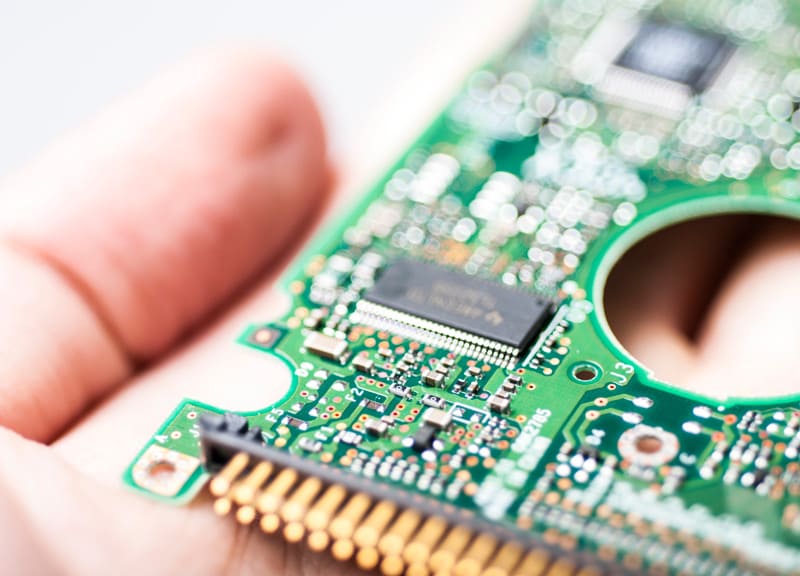

Как припаять компоненты SMD вручную

Пытаться припаять вручную может быть сложно, но еще сложнее вручную припаять крошечные компоненты SMD к маленькой печатной плате — как пытаться собрать отдельные зерна риса пинцетом мал. В этом проекте я покажу, как я спроектировал собственную печатную плату и припаял к ней компоненты с помощью только паяльника, пинцета и микроскопа, спонсором которого является banggood. com.

com.

Я начал с запуска EagleCAD, красивого программного пакета, который позволяет пользователям с легкостью составлять схемы, а затем платы. Sparkfun имеет набор аппаратных библиотек, которые содержат сотни компонентов. Затем я выложил схему в редакторе, прикрепив светодиоды к ATtiny85 вместе с разъемом micro-USB и регулируемым световым резистором. Затем я создал печатную плату из этой схемы и разместил ее на очень небольшом участке. С тех пор, как Eagle была приобретена Autodesk, появилась возможность выталкивать или вытягивать печатную плату, предназначенную для Fusion360 и обратно.Я вставил макет своей печатной платы в Fusion и разработал основу вокруг нее, а также верхнюю часть с вырезами для светодиодами. Цифровой дизайн печатной платы — это хорошо, но как мне его создать? Я отправил файл .brd в компанию Oshpark, которая занимается производством печатных плат. Примерно через 2-3 недели ожидания прибыли мои доски.

Пайка После зарядки аккумуляторного микроскопа пришло время припаять компоненты. Прикрепляя SMD-детали к печатной плате, лучше начинать с малого и постепенно переходить к более крупным компонентам.Самая маленькая деталь на плате — резистор 0805 10 кОм.

Прикрепляя SMD-детали к печатной плате, лучше начинать с малого и постепенно переходить к более крупным компонентам.Самая маленькая деталь на плате — резистор 0805 10 кОм.

Сначала я нанесла немного припоя на одну площадку, затем, удерживая компонент пинцетом, взял утюг и нагрел один конец. Затем, когда он остыл, я припаял другой конец к другой площадке. Далее был разъем micro-USB. Я начал с того, что припаял самые большие его части к анкерным площадкам, чтобы следы не рвались. Как видно на изображении, только первый и последний контакты имеют отношение к схеме.

Вот и все, что я припаял к колодкам. Тогда пришло время подключить звезду шоу: ATtiny85. Его упаковка — SOP-8, что означает, что он имеет 8 контактов, по 4 с каждой стороны. Итак, я начал с того, что положил немного припоя на контакт 8, затем припаял контакт 4, затем контакт 1 и, наконец, контакт 5, а затем припаял все остальное.

Лучше всего паять по схеме «от угла к углу», чтобы не допустить смещения корпуса при нагревании других контактных площадок. Пайка светодиодов 5050 WS2812b происходит аналогичным образом, при этом они крепятся по схеме звезды.

Пайка светодиодов 5050 WS2812b происходит аналогичным образом, при этом они крепятся по схеме звезды.

Наконец, припаиваются сквозные компоненты, и в данном случае это регулируемый световой резистор. Просто проткните каждый вывод через отверстия, а затем припаяйте их к контактным площадкам.

КодКод для фонарей довольно прост. Во-первых, он принимает показания из PB3, также известного как порт B 3, а затем сопоставляет его со значением в диапазоне 60–100. Затем он устанавливает яркость светодиода на этот уровень. Светодиоды WS2812b подключены к PB1. Затем он переходит от синего к красному, а затем снова к синему.Через 10 секунд АЦП снова считывается, и яркость изменяется.

Программирование ATtiny85 не имеет UART, так как же его программировать? На нем есть 3 контакта, которые можно программировать: MISO, MOSI и SCK. Они являются частью шины SPI, что позволяет использовать ICSP. Есть отдельные программисты ICSP, но они могут быть дорогими. К счастью, есть возможность превратить Arduino, например Nano или Uno, в программатора ISP. Просто откройте Arduino IDE -> Файл -> Примеры -> Arduino как ISP -> Arduino как ISP и загрузите его в Arduino.Затем припаяйте 5 проводов к контактным площадкам на задней панели ИС, к контактам MISO, MOSI, SCK, RESET и GND. MISO подключается к контакту 12, SCK — к контакту 13, MOSI — к контакту 11, RESET — к контакту 10, а GND — к GND.

Просто откройте Arduino IDE -> Файл -> Примеры -> Arduino как ISP -> Arduino как ISP и загрузите его в Arduino.Затем припаяйте 5 проводов к контактным площадкам на задней панели ИС, к контактам MISO, MOSI, SCK, RESET и GND. MISO подключается к контакту 12, SCK — к контакту 13, MOSI — к контакту 11, RESET — к контакту 10, а GND — к GND.

Также не забудьте добавить конденсатор 10 мкФ между контактами GND и RESET на Arduino. Теперь вернитесь в среду IDE и добавьте следующую ссылку в раздел «Дополнительные платы» в настройках:

https://raw.githubusercontent.com/damellis/attiny/ide-1.6.x-boards-manager/package_damellis_attiny_index.json

Затем установите платы из раздела управления досками. После этого выберите «ATtiny85», внутреннюю частоту 16 МГц, и Arduino в качестве ISP в качестве программиста. Затем загрузите прикрепленный код. Но подождите, это не сработает. Это потому, что ATtiny поставляется без загрузчика, поэтому сначала выберите «записать загрузчик», а затем загрузите программу.

Показанный спирт почти на 100% чист, но можно использовать и меньшую концентрацию (например, чистоту 91%), если дается дополнительное время для испарения остаточной воды.

Показанный спирт почти на 100% чист, но можно использовать и меньшую концентрацию (например, чистоту 91%), если дается дополнительное время для испарения остаточной воды.

В случае светодиода подайте тепло снизу печатной платы.

В случае светодиода подайте тепло снизу печатной платы. Почти 30 лет назад!

Почти 30 лет назад!  С соответствующим калибром

совет по применению пасты (см.

Таблица выбора ниже),

нанести непрерывную бусину

паяльная паста посередине

колодок (рекомендуется:

Zephpaste SPE-0012) как

показано здесь.

С соответствующим калибром

совет по применению пасты (см.

Таблица выбора ниже),

нанести непрерывную бусину

паяльная паста посередине

колодок (рекомендуется:

Zephpaste SPE-0012) как

показано здесь. Рекомендуется (SMT

Зонды СДП-1111).

Рекомендуется (SMT

Зонды СДП-1111). Выключи

AirBath. Осмотреть. (Для графики

напротив, тампон из белой пены

показано слева.).

Выключи

AirBath. Осмотреть. (Для графики

напротив, тампон из белой пены