SMD компоненты. SMD компоненты Замена smd конденсатора большим напряжением

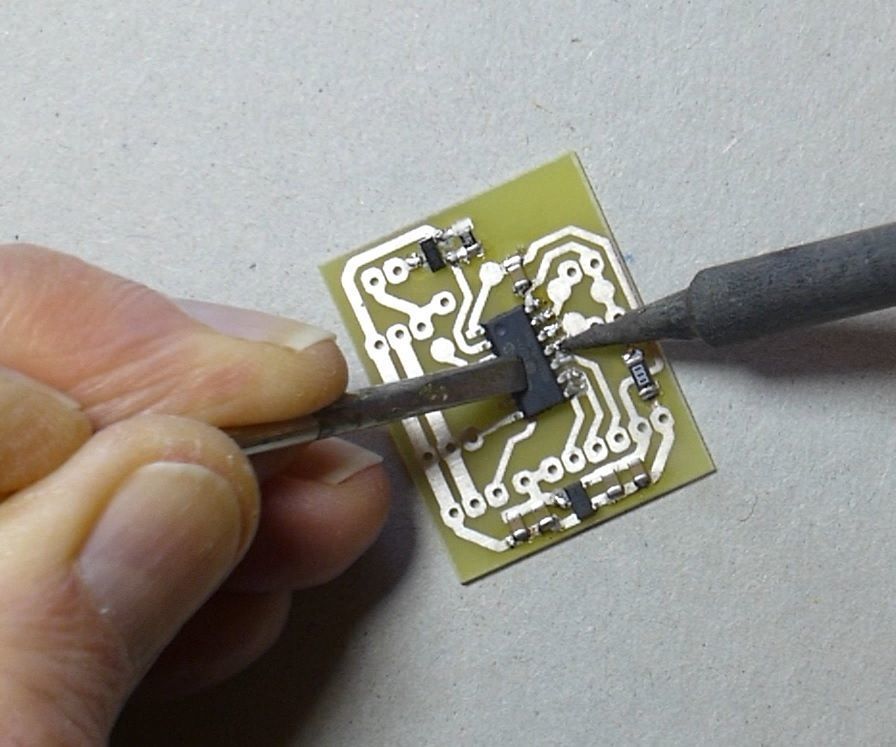

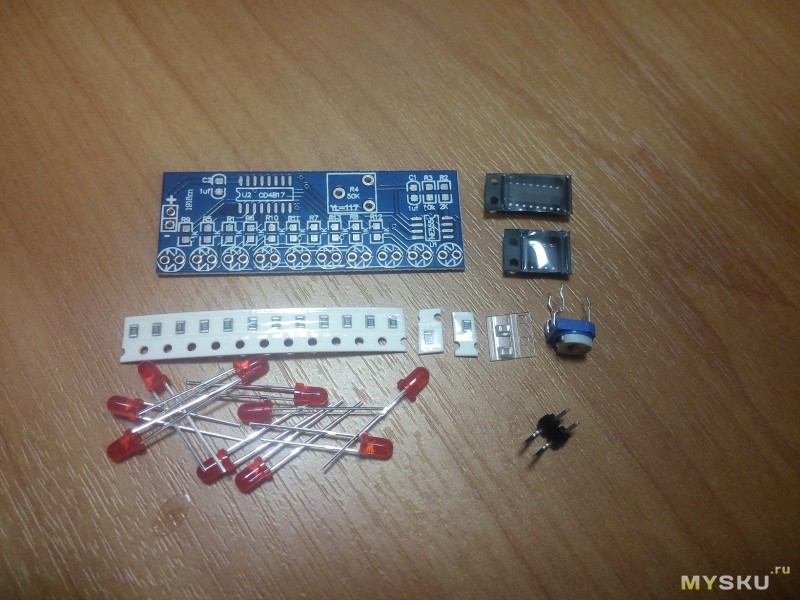

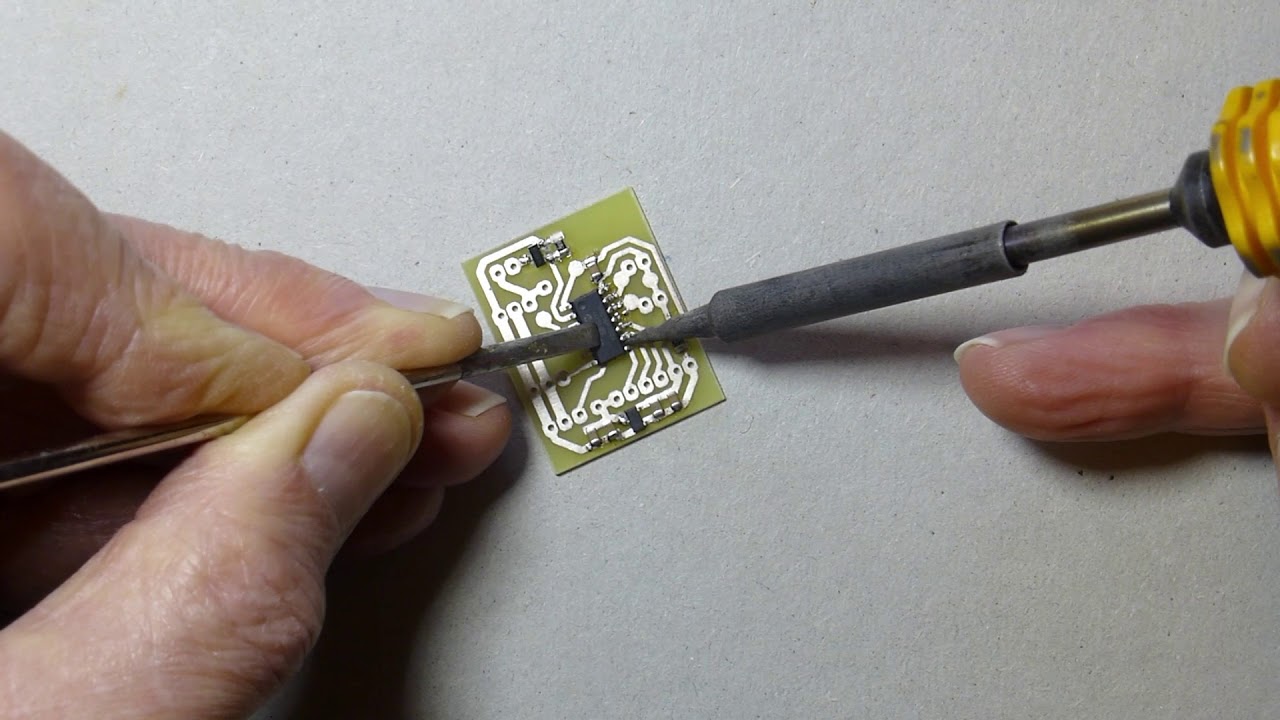

Мы уже познакомились с основными радиодеталями: резисторами, конденсаторами, диодами, транзисторами, микросхемами и т.п., а также изучили, как они монтируются на печатную плату. Ещё раз вспомним основные этапы этого процесса: выводы всех компонентов пропускают в отверстия, имеющиеся в печатной плате. После чего выводы обрезаются, и затем с обратной стороны платы производится пайка (см. рис.1).

Этот уже известный нам процесс называется DIP-монтаж. Такой монтаж очень удобен для начинающих радиолюбителей: компоненты крупные, паять их можно даже большим «советским» паяльником без помощи лупы или микроскопа. Именно поэтому все наборы Мастер Кит для самостоятельной пайки подразумевают DIP-монтаж.

Рис. 1. DIP-монтаж

Но DIP-монтаж имеет очень существенные недостатки:

Крупные радиодетали не подходят для создания современных миниатюрных электронных устройств;

— выводные радиодетали дороже в производстве;

— печатная плата для DIP-монтажа также обходится дороже из-за необходимости сверления множества отверстий;

Это очень дорого и долго.

Это очень дорого и долго.Поэтому DIP-монтаж при производстве современной электроники практически не используется, и на смену ему пришёл так называемый SMD-процесс, являющийся стандартом сегодняшнего дня. Поэтому любой радиолюбитель должен иметь о нём хотя бы общее представление.

SMD монтаж

SMD компоненты (чип-компоненты) — это компоненты электронной схемы, нанесённые на печатную плату с использованием технологии монтирования на поверхность — SMT технологии (англ.

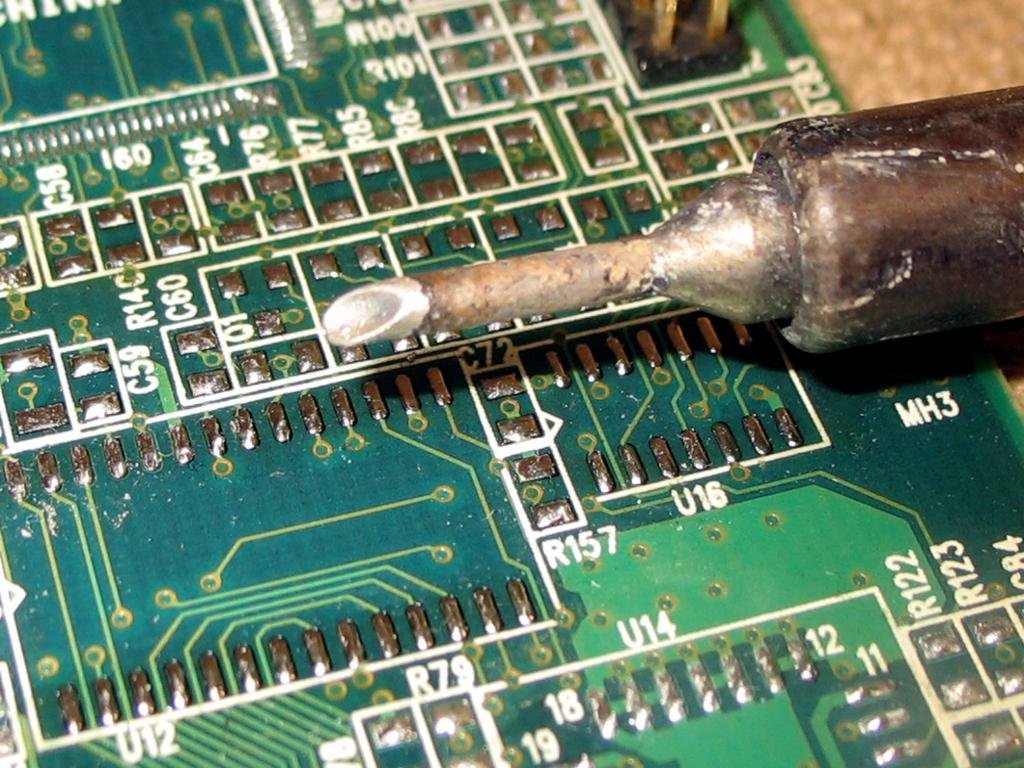

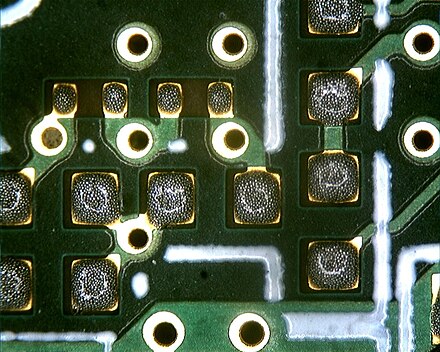

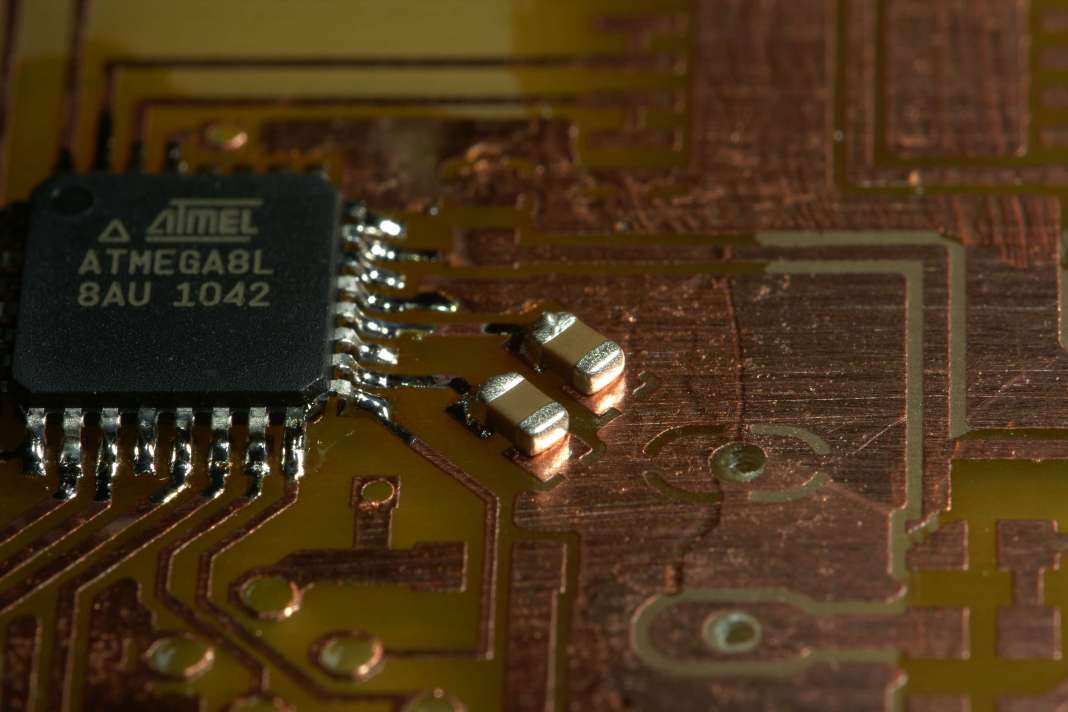

На рис. 2. показан участок платы SMD-монтажа. Такая же плата, выполненная на DIP-элементах, будет иметь в несколько раз большие габариты.

Рис.2. SMD-монтаж

SMD монтаж имеет неоспоримые преимущества:

Радиодетали дешёвы в производстве и могут быть сколь угодно миниатюрны;

— печатные платы также обходятся дешевле из-за отсутствия множественной сверловки;

— монтаж легко автоматизировать: установку и пайку компонентов производят специальные роботы. Также отсутствует такая технологическая операция, как обрезка выводов.

SMD-резисторы

Знакомство с чип-компонентами логичнее всего начать с резисторов, как с самых простых и массовых радиодеталей.

SMD-резистор по своим физическим свойствам аналогичен уже изученному нами «обычному», выводному варианту. Все его физические параметры (сопротивление, точность, мощность) точно такие же, только корпус другой. Это же правило относится и ко всем другим SMD-компонентам.

Рис. 3. ЧИП-резисторы

Типоразмеры SMD-резисторов

Мы уже знаем, что выводные резисторы имеют определённую сетку стандартных типоразмеров, зависящих от их мощности: 0,125W, 0,25W, 0,5W, 1W и т. п.

п.

Стандартная сетка типоразмеров имеется и у чип-резисторов, только в этом случае типоразмер обозначается кодом из четырёх цифр: 0402, 0603, 0805, 1206 и т.п.

Основные типоразмеры резисторов и их технические характеристики приведены на рис.4.

Рис. 4 Основные типоразмеры и параметры чип-резисторов

Маркировка SMD-резисторов

Резисторы маркируются кодом на корпусе.

Если в коде три или четыре цифры, то последняя цифра означает количество нулей, На рис. 5. резистор с кодом «223» имеет такое сопротивление: 22 (и три нуля справа) Ом = 22000 Ом = 22 кОм. Резистор с кодом «8202» имеет сопротивление: 820 (и два нуля справа) Ом = 82000 Ом = 82 кОм.

В некоторых случаях маркировка цифробуквенная. Например, резистор с кодом 4R7 имеет сопротивление 4.7 Ом, а резистор с кодом 0R22 – 0.22 Ом (здесь буква R является знаком-разделителем).

Встречаются и резисторы нулевого сопротивления, или резисторы-перемычки. Часто они используются как предохранители.

Конечно, можно не запоминать систему кодового обозначения, а просто измерить сопротивление резистора мультиметром.

Рис. 5 Маркировка чип-резисторов

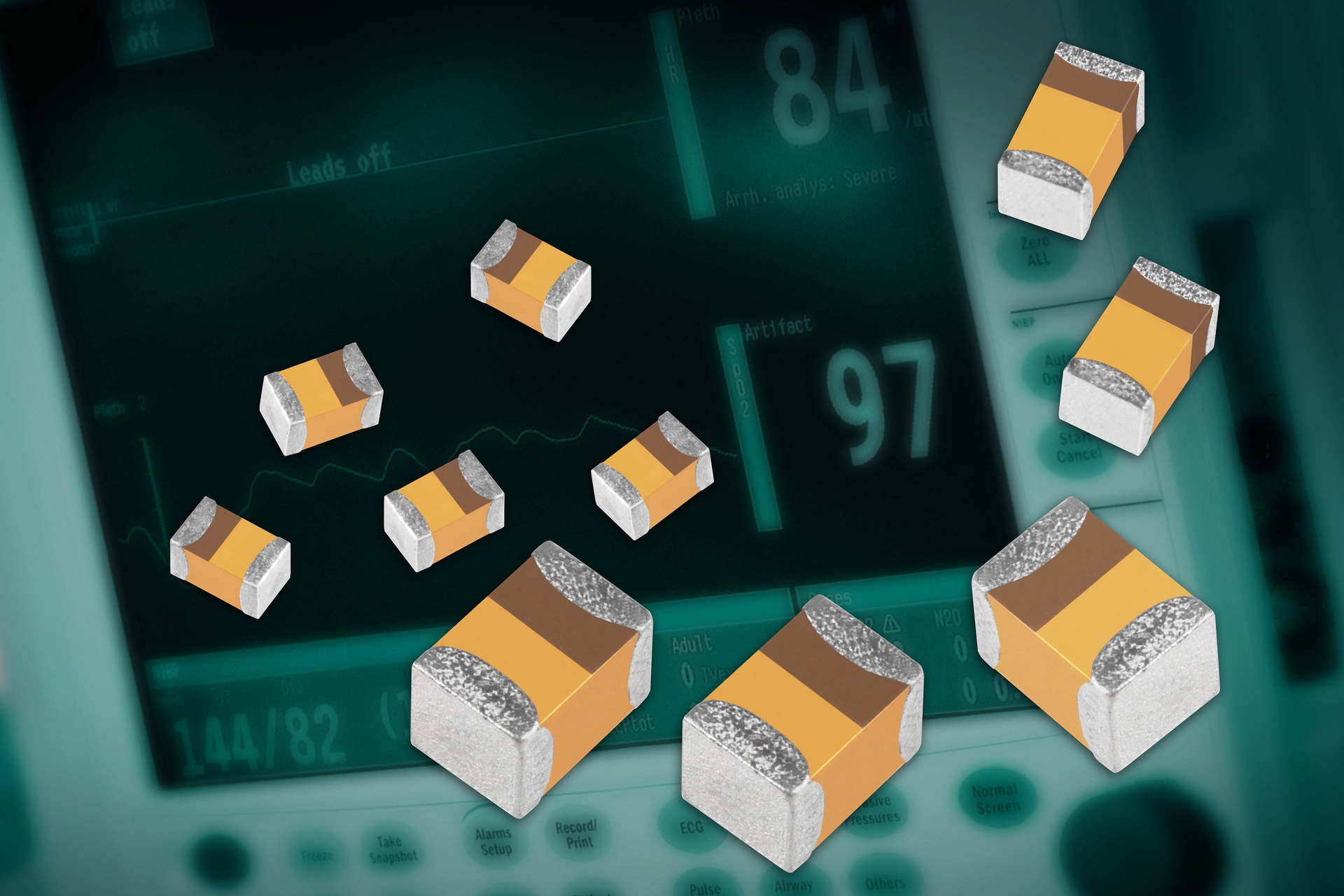

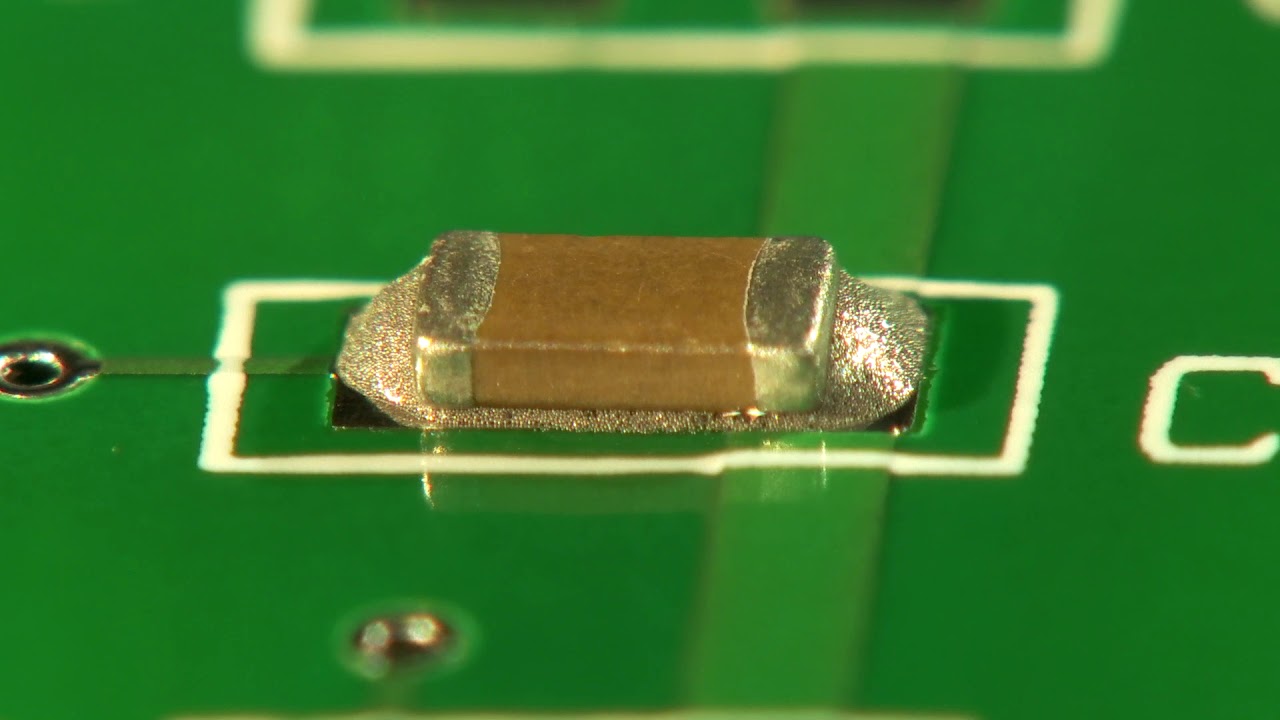

Керамические SMD-конденсаторы

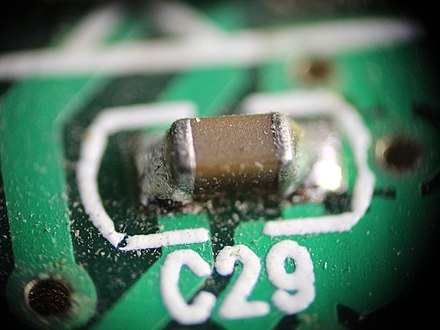

Внешне SMD-конденсаторы очень похожи на резисторы (см. рис.6.). Есть только одна проблема: код ёмкости на них не нанесён, поэтому единственный способ ёё определения – измерение с помощью мультиметра, имеющего режим измерения ёмкости.

SMD-конденсаторы также выпускаются в стандартных типоразмерах, как правило, аналогичных типоразмерам резисторов (см. выше).

Рис. 6. Керамические SMD-конденсаторы

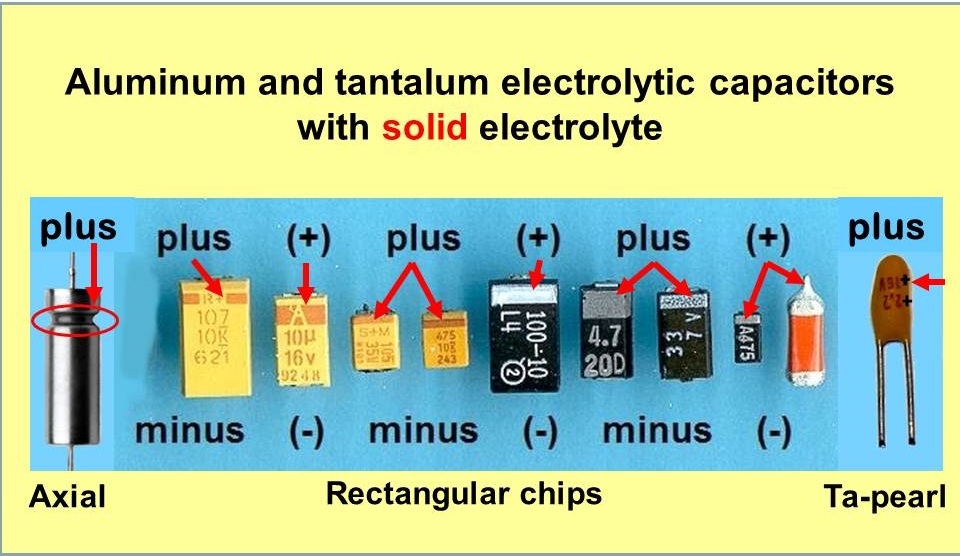

Электролитические SMS-конденсаторы

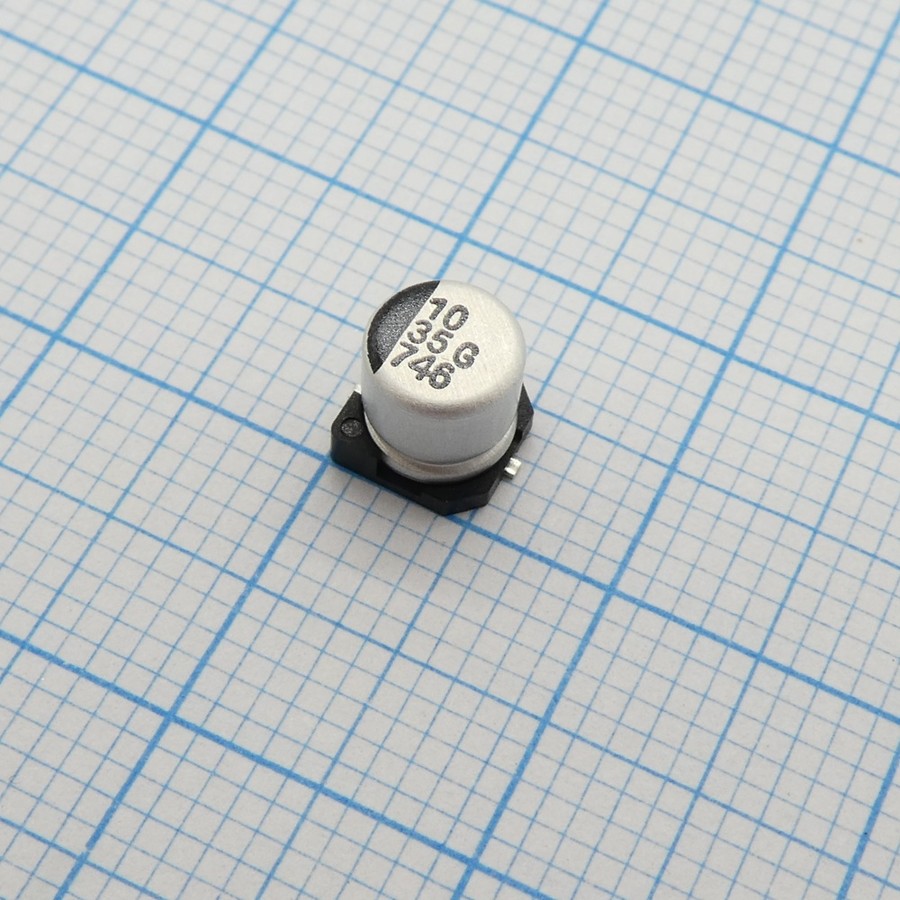

Рис.7. Электролитические SMS-конденсаторы

Эти конденсаторы похожи на своих выводных собратьев, и маркировка на них обычно явная: ёмкость и рабочее напряжение. Полоской на «шляпке» конденсатора маркируется его минусовой вывод.

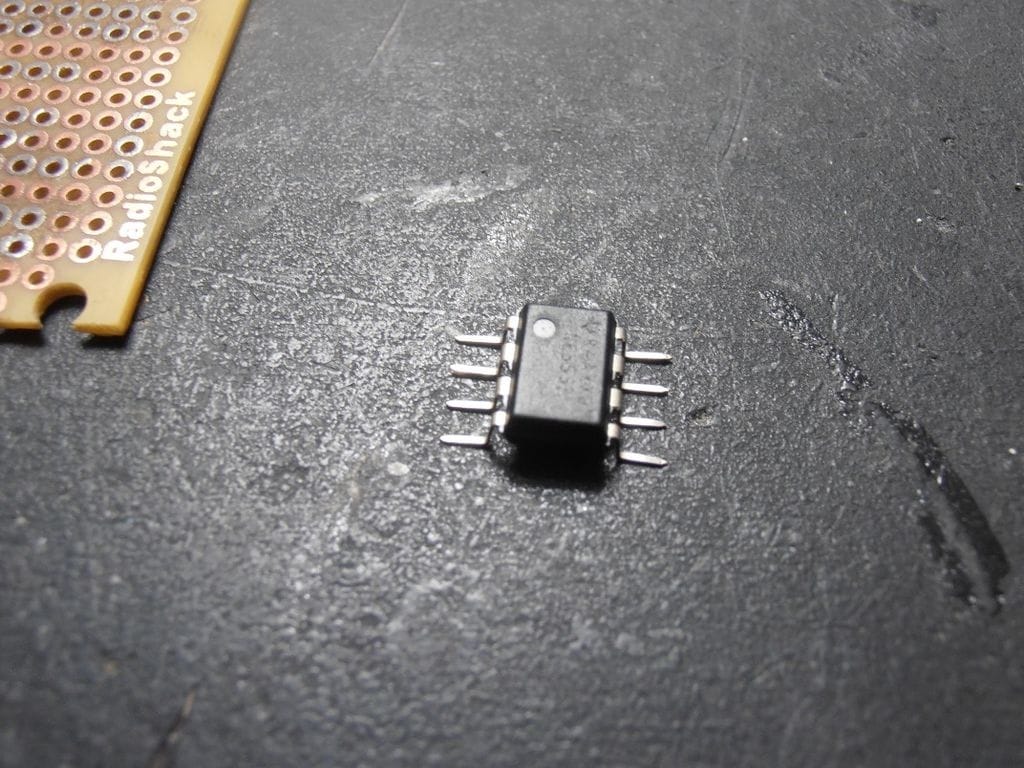

SMD-транзисторы

Рис.8. SMD-транзистор

Транзисторы мелкие, поэтому написать на них их полное наименование не получается. Ограничиваются кодовой маркировкой, причём какого-то международного стандарта обозначений нет. Например, код 1E может обозначать тип транзистора BC847A, а может – какого-нибудь другого. Но это обстоятельство абсолютно не беспокоит ни производителей, ни рядовых потребителей электроники. Сложности могут возникнуть только при ремонте. Определить тип транзистора, установленного на печатную плату, без документации производителя на эту плату иногда бывает очень сложно.

Ограничиваются кодовой маркировкой, причём какого-то международного стандарта обозначений нет. Например, код 1E может обозначать тип транзистора BC847A, а может – какого-нибудь другого. Но это обстоятельство абсолютно не беспокоит ни производителей, ни рядовых потребителей электроники. Сложности могут возникнуть только при ремонте. Определить тип транзистора, установленного на печатную плату, без документации производителя на эту плату иногда бывает очень сложно.

SMD-диоды и SMD-светодиоды

Фотографии некоторых диодов приведены на рисунке ниже:

Рис.9. SMD-диоды и SMD-светодиоды

На корпусе диода обязательно указывается полярность в виде полосы ближе к одному из краев. Обычно полосой маркируется вывод катода.

SMD-cветодиод тоже имеет полярность, которая обозначается либо точкой вблизи одного из выводов, либо ещё каким-то образом (подробно об этом можно узнать в документации производителя компонента).

Определить тип SMD-диода или светодиода, как и в случае с транзистором, сложно: на корпусе диода выштамповывается малоинформативный код, а на корпусе светодиода чаще всего вообще нет никаких меток, кроме метки полярности. Разработчики и производители современной электроники мало заботятся о её ремонтопригодности. Подразумевается, что ремонтировать печатную плату будет сервисный инженер, имеющий полную документацию на конкретное изделие. В такой документации чётко описано, на каком месте печатной платы установлен тот или иной компонент.

Разработчики и производители современной электроники мало заботятся о её ремонтопригодности. Подразумевается, что ремонтировать печатную плату будет сервисный инженер, имеющий полную документацию на конкретное изделие. В такой документации чётко описано, на каком месте печатной платы установлен тот или иной компонент.

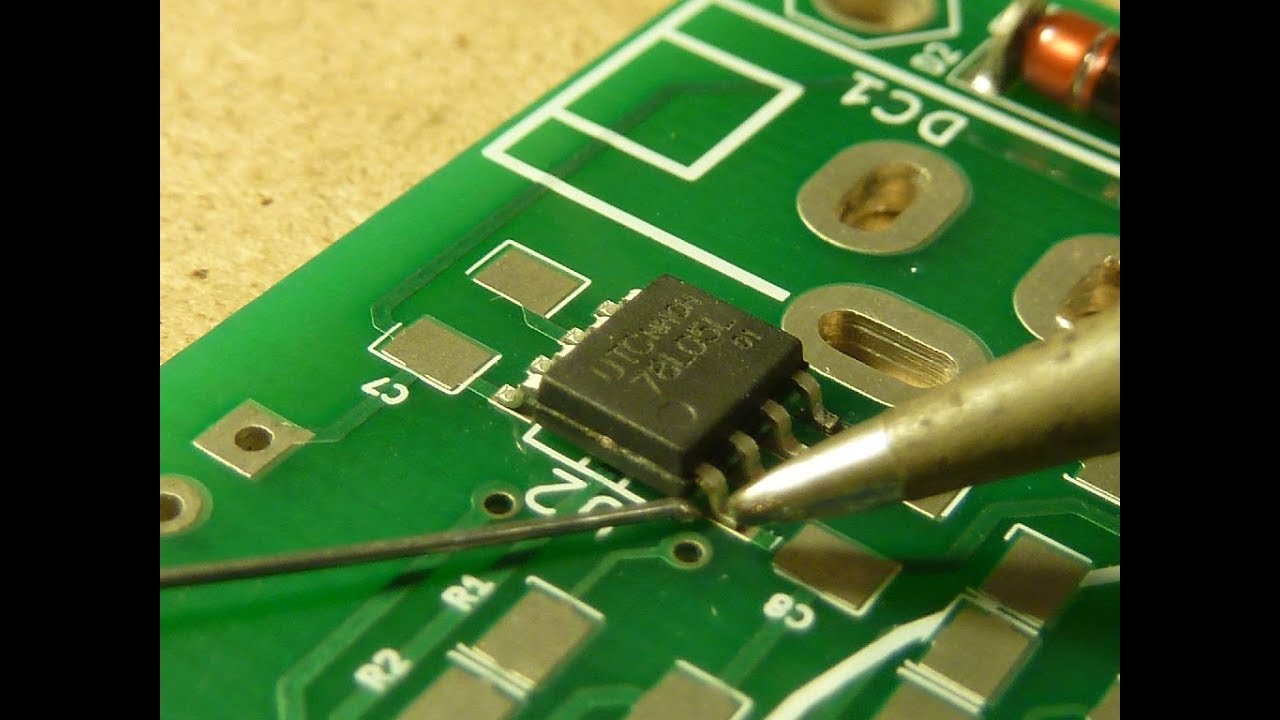

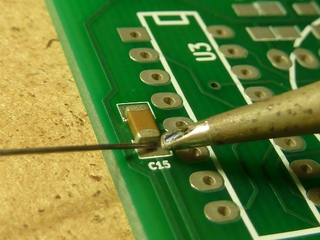

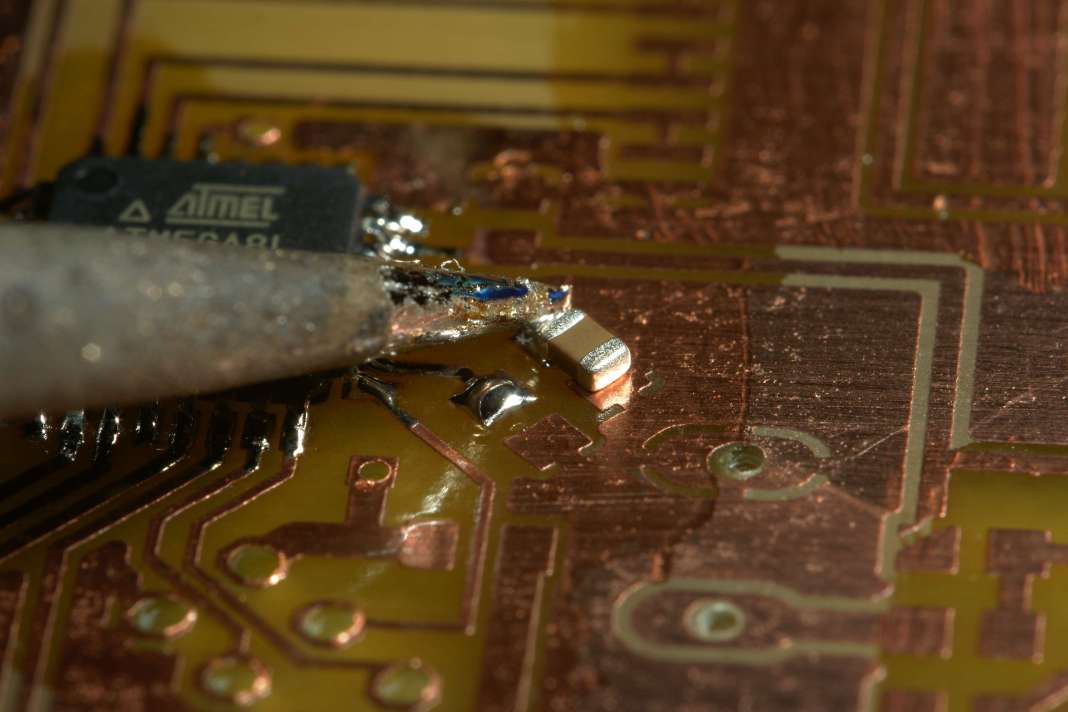

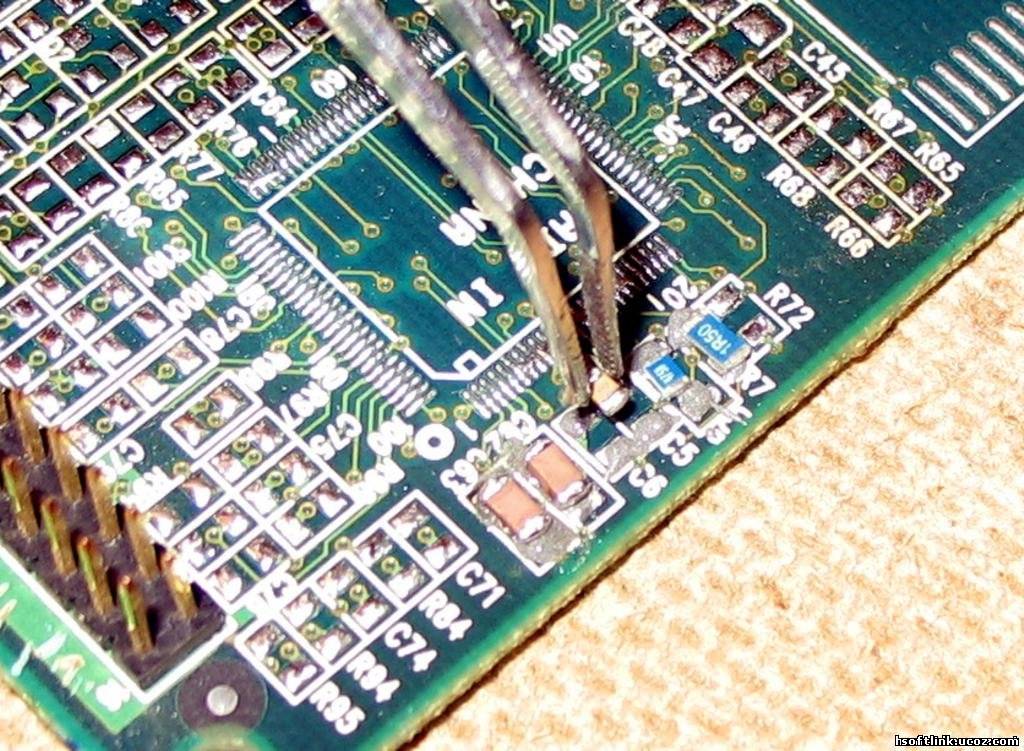

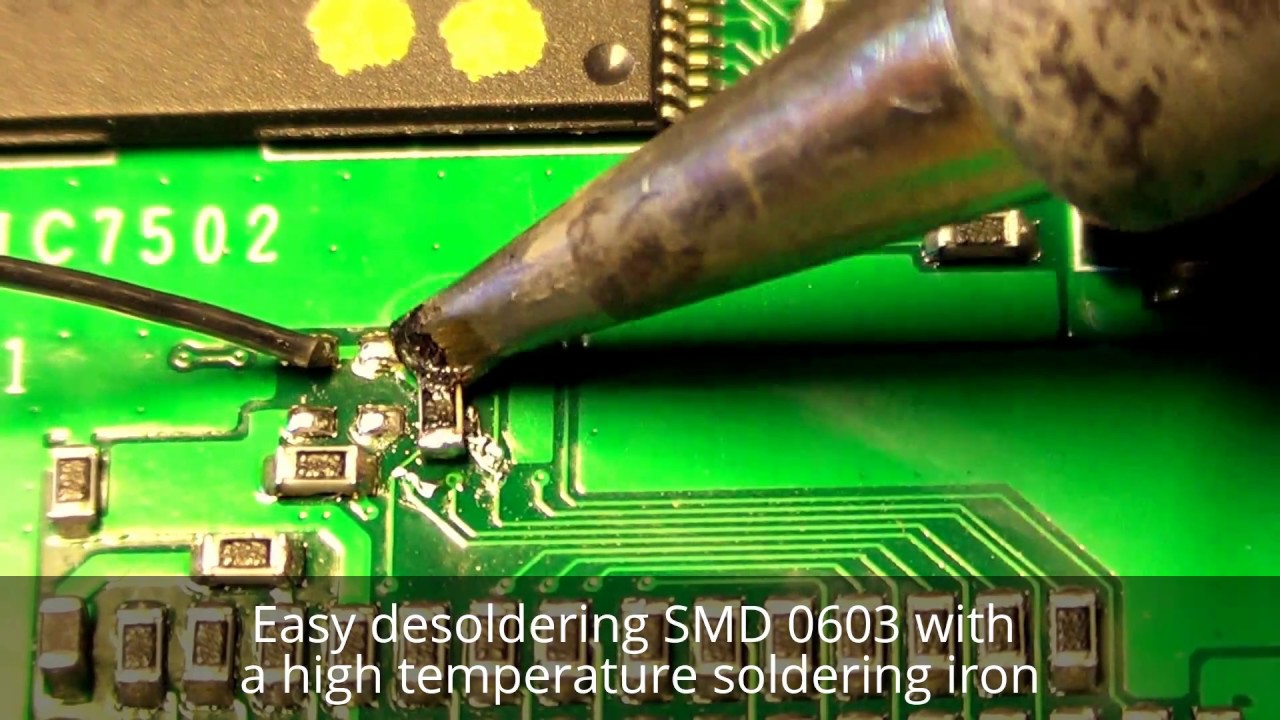

Установка и пайка SMD-компонентов

SMD-монтаж оптимизирован в первую очередь для автоматической сборки специальными промышленными роботами. Но любительские радиолюбительские конструкции также вполне могут выполняться на чип-компонентах: при достаточной аккуратности и внимательности паять детали размером с рисовое зёрнышко можно самым обычным паяльником, нужно знать только некоторые тонкости.

Но это тема для отдельного большого урока, поэтому подробнее об автоматическом и ручном SMD-монтаже будет рассказано отдельно.

В наш бурный век электроники главными преимуществами электронного изделия являются малые габариты, надежность, удобство монтажа и демонтажа (разборка оборудования), малое потребление энергии а также удобное юзабилити (

Все эти преимущества ну никак не возможны без технологии поверхностного монтажа – SMT технологии (S urface M ount T echnology ), и конечно же, без SMD компонентов.

Все эти преимущества ну никак не возможны без технологии поверхностного монтажа – SMT технологии (S urface M ount T echnology ), и конечно же, без SMD компонентов. Что такое SMD компоненты

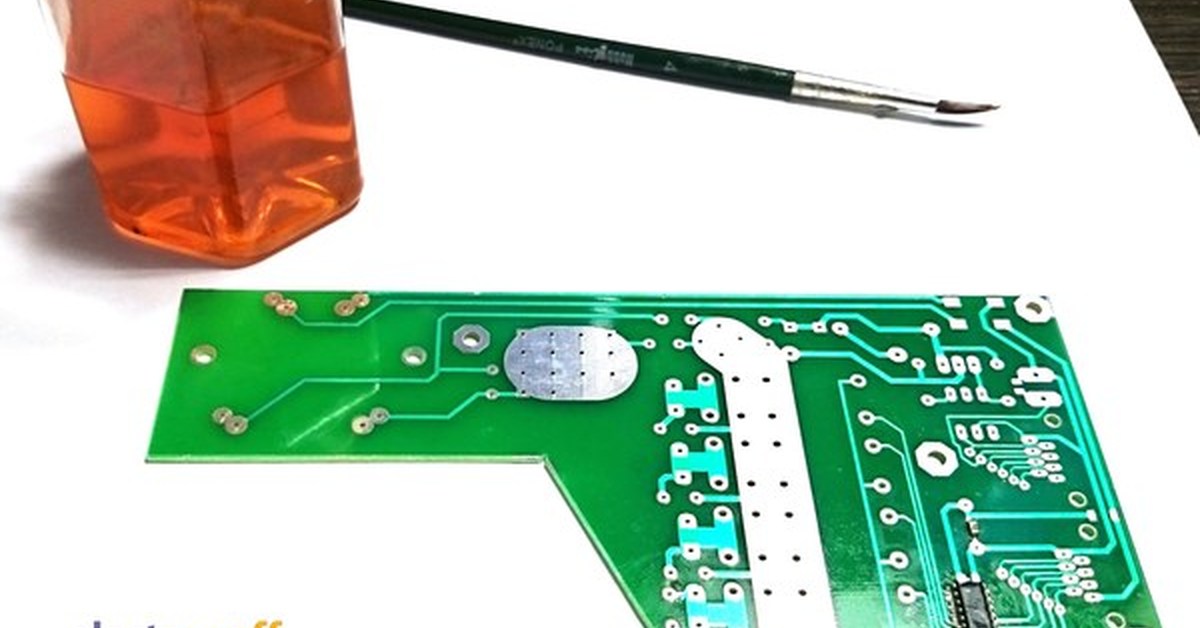

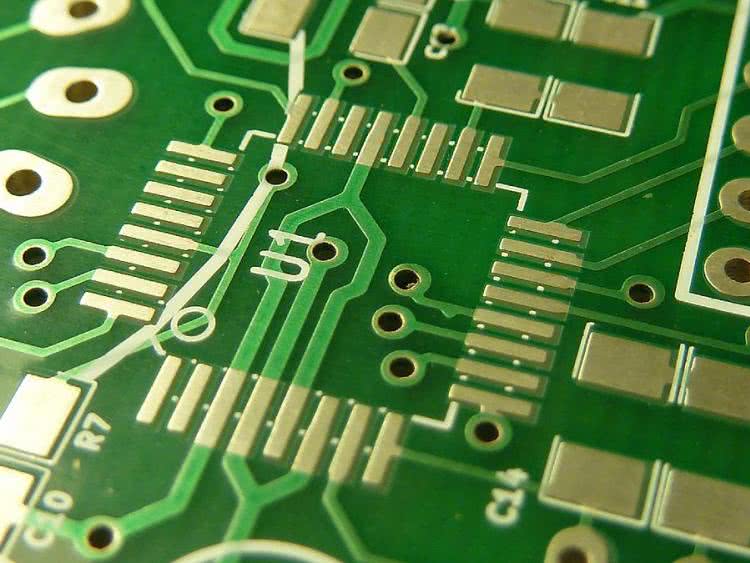

SMD компоненты используются абсолютно во всей современной электронике. SMD (S urface M ounted D evice ), что в переводе с английского – “прибор, монтируемый на поверхность”. В нашем случае поверхностью является печатная плата, без сквозных отверстий под радиоэлементы:

В этом случае SMD компоненты не вставляются в отверстия плат. Они запаиваются на контактные дорожки, которые расположены прямо на поверхности печатной платы. На фото ниже контактные площадки оловянного цвета на плате мобильного телефона, на котором раньше были SMD компоненты.

Плюсы SMD компонентов

Самыми большим плюсом SMD компонентов являются их маленькие габариты. На фото ниже простые резисторы и :

Благодаря малым габаритам SMD компонентов, у разработчиков появляется возможность размещать большее количество компонентов на единицу площади, чем простых выводных радиоэлементов.

SMD компоненты намного проще выпаивать. Для этого нам потребуется с феном. Как выпаивать и запаивать SMD компоненты, можете прочитать в статье как правильно паять SMD . Запаивать их намного труднее. На заводах их располагают на печатной плате специальные роботы. Вручную на производстве их никто не запаивает, кроме радиолюбителей и ремонтников радиоаппаратуры.

Многослойные платы

Так как в аппаратуре с SMD компонентами очень плотный монтаж, то и дорожек в плате должно быть больше. Не все дорожки влезают на одну поверхность, поэтому печатные платы делают многослойными. Если аппаратура сложная и имеет очень много SMD компонентов, то и в плате будет больше слоев. Это как многослойный торт из коржей. Печатные дорожки, связывающие SMD компоненты, находятся прямо внутри платы и их никак нельзя увидеть. Пример многослойных плат – это платы мобильных телефонов, платы компьютеров или ноутбуков (материнская плата, видеокарта, оперативная память и тд).

Печатные дорожки, связывающие SMD компоненты, находятся прямо внутри платы и их никак нельзя увидеть. Пример многослойных плат – это платы мобильных телефонов, платы компьютеров или ноутбуков (материнская плата, видеокарта, оперативная память и тд).

На фото ниже синяя плата – Iphone 3g, зеленая плата – материнская плата компьютера.

Все ремонтники радиоаппаратуры знают, что если перегреть многослойную плату, то она вздувается пузырем. При этом межслойные связи рвутся и плата приходит в негодность. Поэтому, главным козырем при замене SMD компонентов является правильно подобранная температура.

На некоторых платах используют обе стороны печатной платы, при этом плотность монтажа, как вы поняли, повышается вдвое. Это еще один плюс SMT технологии. Ах да, стоит учесть еще и тот фактор, что материала для производства SMD компонентов уходит в разы меньше, а себестоимость их при серийном производстве в миллионах штук обходится, в прямом смысле, в копейки.

Основные виды SMD компонентов

Давайте рассмотрим основные SMD элементы, используемые в наших современных устройствах. Резисторы, конденсаторы, катушки индуктивности с малым номиналом, и другие компоненты выглядят как обычные маленькие прямоугольники, а точнее, параллелепипеды))

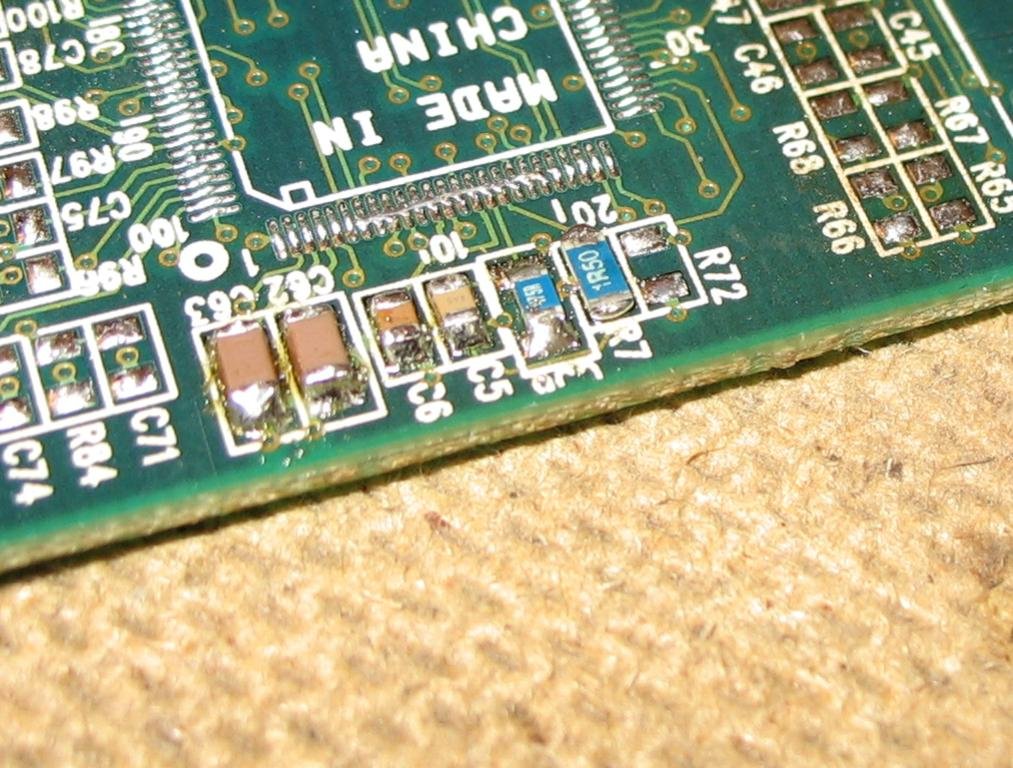

На платах без схемы невозможно узнать, то ли это резистор, то ли конденсатор то ли вообще катушка. Китайцы метят как хотят. На крупных SMD элементах все-таки ставят код или цифры, чтобы определить их принадлежность и номинал. На фото ниже в красном прямоугольнике помечены эти элементы. Без схемы невозможно сказать, к какому типу радиоэлементов они относятся, а также их номинал.

Типоразмеры SMD компонентов могут быть разные. Вот есть описание типоразмеров для резисторов и конденсаторов. Вот, например, прямоугольный SMD конденсатор желтого цвета. Еще их называют танталовыми или просто танталами:

А вот так выглядят SMD :

Есть еще и такие виды SMD транзисторов:

Которые обладают большим номиналом, в SMD исполнении выглядят вот так:

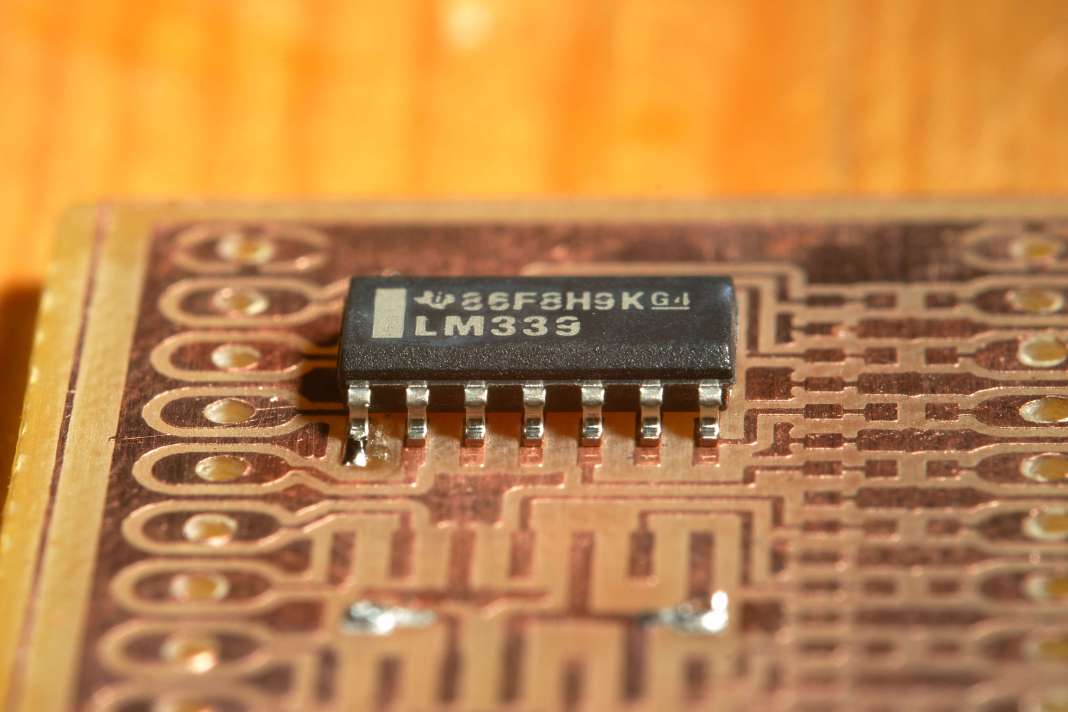

Ну и конечно, как же без микросхем в наш век микроэлектроники! Существует очень много SMD типов корпусов микросхем , но я их делю в основном на две группы:

1) Микросхемы, у которых выводы параллельны печатной плате и находятся с двух сторон или по периметру.

2) Микросхемы, у которых выводы находятся под самой микросхемой. Это особый класс микросхем, называется BGA (от английского Ball grid array – массив из шариков). Выводы таких микросхем представляют из себя простые припойные шарики одинаковой величины.

На фото ниже BGA микросхема и обратная ее сторона, состоящая из шариковых выводов.

Микросхемы BGA удобны производителям тем, что они очень сильно экономят место на печатной плате, потому что таких шариков под какой-нибудь микросхемой BGA могут быть тысячи. Это значительно облегчает жизнь производителям, но нисколько не облегчает жизнь ремонтникам.

Резюме

Что же все-таки использовать в своих конструкциях? Если у вас не дрожат руки, и вы хотите сделать, маленького радиожучка, то выбор очевиден. Но все-таки в радиолюбительских конструкциях габариты особо не играют большой роли, да и паять массивные радиоэлементы намного проще и удобнее. Некоторые радиолюбители используют и то и другое. Каждый день разрабатываются все новые и новые микросхемы и SMD компоненты. Меньше, тоньше, надежнее. Будущее, однозначно, за микроэлектроникой.

Каждый день разрабатываются все новые и новые микросхемы и SMD компоненты. Меньше, тоньше, надежнее. Будущее, однозначно, за микроэлектроникой.

В элементной базе компьютера (и не только) есть одно узкое место — электролитические конденсаторы. Они содержат электролит, электролит — это жидкость. Поэтому нагрев такого конденсатора приводит к выходу его из строя, так как электролит испаряется. А нагрев в системном блоке — дело регулярное.

Поэтому замена конденсаторов — это вопрос времени. Больше половины отказов материнских плат средней и нижней ценовой категории происходит по вине высохших или вздувшихся конденсаторов. Еще чаще по этой причине ломаются компьютерные блоки питания.

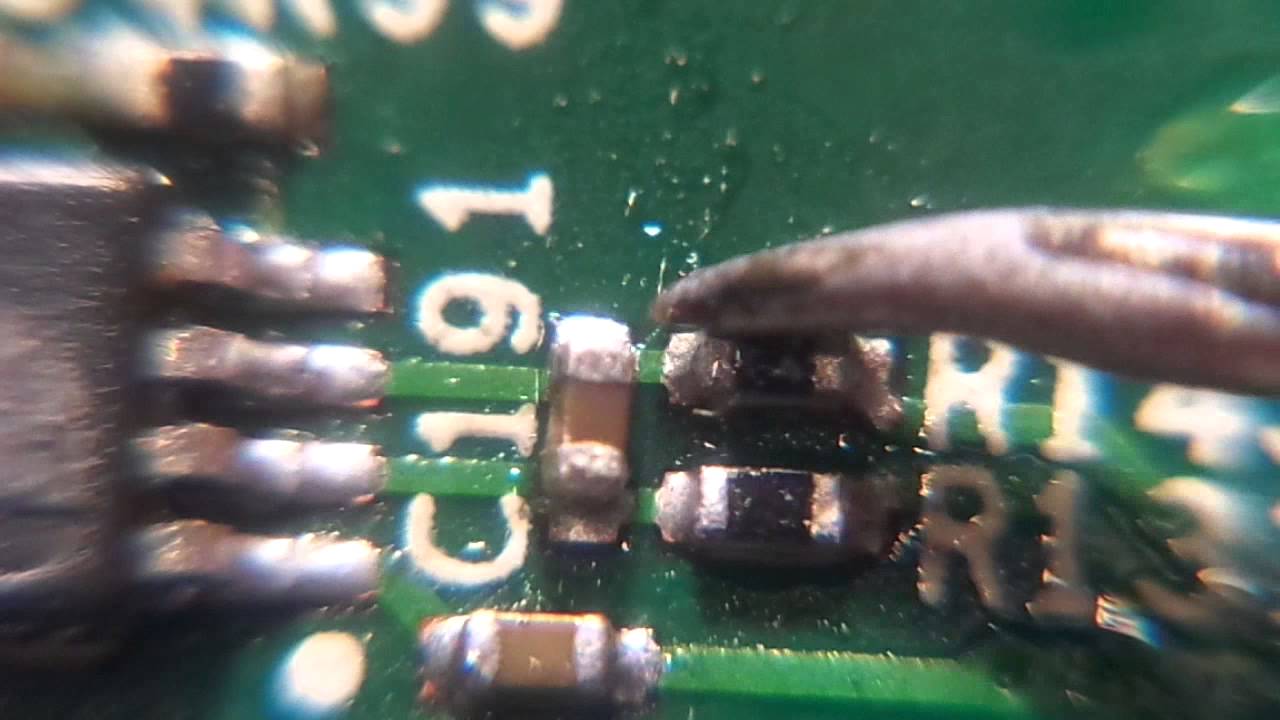

Поскольку печать на современных платах очень плотная, производить замену конденсаторов нужно очень аккуратно. Можно повредить и при этом не заметить мелкий бескорпусой элемент или разорвать (замкнуть) дорожки, толщина и расстояние между которыми чуть больше толщины человеческого волоса. Исправить подобное потом достаточно сложно. Так что будьте внимательны.

Так что будьте внимательны.

Итак, для замены конденсаторов понадобится паяльник с тонким жалом мощностью 25-30Вт, кусок толстой гитарной струны или толстая игла, паяльный флюс или канифоль.

В том случае, если вы перепутаете полярность при замене электролитического конденсатора или установите конденсатор с низким номиналом по вольтажу, он вполне может взорваться. А вот как это выглядит:

Так что внимательнее подбирайте деталь для замены и правильно устанавливайте. На электролитических конденсаторах всегда отмечен минусовой контакт (обычно вертикальной полосой цвета, отличного от цвета корпуса). На печатной плате отверстие под минусовой контакт отмечено тоже (обычно черной штриховкой или сплошным белым цветом). Номиналы написаны на корпусе конденсатора. Их несколько: вольтаж, ёмкость, допуски и температура.

Первые два есть всегда, остальные могут и отсутствовать. Вольтаж: 16V (16 вольт). Ёмкость: 220µF (220 микрофарад). Вот эти номиналы очень важны при замене. Вольтаж можно выбирать равный или с большим номиналом. А вот ёмкость влияет на время зарядки/разрядки конденсатора и в ряде случаев может иметь важное значение для участка цепи.

Вольтаж можно выбирать равный или с большим номиналом. А вот ёмкость влияет на время зарядки/разрядки конденсатора и в ряде случаев может иметь важное значение для участка цепи.

Поэтому ёмкость следует подбирать равную той, что указана на корпусе. Слева на фото ниже зелёный вздувшийся (или потёкший) конденсатор. Вообще с этими зелёными конденсаторами постоянные проблемы. Самые частые кандидаты на замену. Справа исправный конденсатор, который будем впаивать.

Выпаивается конденсатор следующим образом: сначала находите ножки конденсатора с обратной стороны платы (для меня это самый трудный момент). Затем нагреваете одну из ножек и слегка давите на корпус конденсатора со стороны нагреваемой ножки. Когда припой расплавляется, конденсатор наклоняется. Проводите аналогичную процедуру со второй ножкой. Обычно конденсатор вынимается в два приема.

Спешить не нужно, сильно давить тоже. Мат.плата — это не двухсторонний текстолит, а многослойный (представьте вафлю). Из-за чрезмерного усердия можно повредить контакты внутренних слоев печатной платы. Так что без фанатизма. Кстати, долговременный нагрев тоже может повредить плату, например, привести к отслоению или отрыву контактной площадки. Поэтому сильно давить паяльником тоже не нужно. Паяльник прислоняем, на конденсатор слегка надавливаем.

Так что без фанатизма. Кстати, долговременный нагрев тоже может повредить плату, например, привести к отслоению или отрыву контактной площадки. Поэтому сильно давить паяльником тоже не нужно. Паяльник прислоняем, на конденсатор слегка надавливаем.

После извлечения испорченного конденсатора необходимо сделать отверстия, чтобы новый конденсатор вставлялся свободно или с небольшим усилием. Я для этих целей использую гитарную струну той же толщины, что и ножки выпаиваемой детали. Для этих целей подойдет и швейная игла, однако иглы сейчас делают из обычного железа, а струны из стали. Есть вероятность того, что игла схватится припоем и сломается при попытке ее вытащить. А струна достаточно гибкая и схватывается сталь с припоем значительно хуже, чем железо.

При демонтаже конденсаторов припой чаще всего забивает отверстия в плате. Попробовав впаять конденсатор тем же способом, которым я советовал его выпаивать, можно повредить контактную площадку и дорожку, ведущую к ней. Не конец света, но очень нежелательное происшествие. Поэтому если отверстия не забил припой, их нужно просто расширить. А если все же забил, то нужно плотно прижать конец струны или иглы к отверстию, а с другой стороны платы прислонить к этому отверстию паяльник. Если подобный вариант неудобен, то жало паяльника нужно прислонять к струне практически у основания. Когда припой расплавится, струна войдёт в отверстие. В этот момент надо ее вращать, чтобы она не схватилась припоем.

Не конец света, но очень нежелательное происшествие. Поэтому если отверстия не забил припой, их нужно просто расширить. А если все же забил, то нужно плотно прижать конец струны или иглы к отверстию, а с другой стороны платы прислонить к этому отверстию паяльник. Если подобный вариант неудобен, то жало паяльника нужно прислонять к струне практически у основания. Когда припой расплавится, струна войдёт в отверстие. В этот момент надо ее вращать, чтобы она не схватилась припоем.

После получения и расширения отверстия нужно снять с его краев излишки припоя, если таковые имеются, иначе во время припаивания конденсатора может образоваться оловянная шапка, которая может припаять соседние дорожки в тех местах, где печать плотная. Обратите внимание на фото ниже — насколько близко к отверстиям располагаются дорожки. Припаять такую очень легко, а заметить сложно, поскольку обзору мешает установленный конденсатор. Поэтому лишний припой очень желательно убирать.

Если у вас нет под боком радио-рынка, то скорее всего конденсатор для замены найдется только б/у. Перед монтажом следует обработать его ножки, если требуется. Желательно снять весь припой с ножек. Я обычно мажу ножки флюсом и чистым жалом паяльника облуживаю, припой собирается на жало паяльника. Потом скоблю ножки конденсатора канцелярским ножом (на всякий случай).

Перед монтажом следует обработать его ножки, если требуется. Желательно снять весь припой с ножек. Я обычно мажу ножки флюсом и чистым жалом паяльника облуживаю, припой собирается на жало паяльника. Потом скоблю ножки конденсатора канцелярским ножом (на всякий случай).

Вот, собственно, и все. Вставляем конденсатор, смазываем ножки флюсом и припаиваем. Кстати, если используется сосновая канифоль, лучше истолочь ее в порошок и нанести его на место монтажа, чем макать паяльник в кусок канифоли. Тогда получится аккуратно.

Замена конденсатора без выпаивания с платы

Условия ремонта бывают разные и менять конденсатор на многослойной (мат. плата ПК, например) печатной плате — это не то же самое что поменять конденсатор в блоке питания (однослойная односторонняя печатная плата). Надо быть предельно аккуратным и осторожным. К сожалению, не все родились с паяльником в руках, а отремонтировать (или попытаться отремонтировать) что-то бывает очень нужно.

Как я уже писал в первой половине статьи, чаще всего причиной поломок являются конденсаторы. Поэтому замена конденсаторов наиболее частый вид ремонта, по крайней мере в моём случае. В специализированных мастерских есть для этих целей специальное оборудование. Если оного нет, приходится пользоваться оборудованием обычным (флюс, припой и паяльник). В этом случае очень помогает опыт.

Поэтому замена конденсаторов наиболее частый вид ремонта, по крайней мере в моём случае. В специализированных мастерских есть для этих целей специальное оборудование. Если оного нет, приходится пользоваться оборудованием обычным (флюс, припой и паяльник). В этом случае очень помогает опыт.

Главным преимуществом данного метода является то, что контактные площадки платы придётся в значительно меньшей степени подвергать нагреву. Как минимум в два раза. Печать на дешёвых мат.платах достаточно часто отслаивается от нагрева. Дорожки отрываются, а исправить такое потом достаточно проблематично.

Минус данного способа в том, что на плату всё-таки придётся надавить, что тоже может привести к негативным последствиям. Хотя из моей личной практики давить сильно ни разу не приходилось. При этом есть все шансы припаяться к ножкам, оставшимся после механического удаления конденсатора.

Итак, замена конденсатора начинается с удаления испорченной детали с мат.платы.

На конденсатор нужно поставить палец и с лёгким нажатием попробовать покачать его вверх-вниз и влево-вправо. Если конденсатор качается влево-вправо, значит ножки расположены по вертикальной оси (как на фото), в обратном случае по горизонтальной. Также можно определить положение ножек по минусовому маркеру (полоса на корпусе конденсатора, обозначающая минусовой контакт).

Если конденсатор качается влево-вправо, значит ножки расположены по вертикальной оси (как на фото), в обратном случае по горизонтальной. Также можно определить положение ножек по минусовому маркеру (полоса на корпусе конденсатора, обозначающая минусовой контакт).

Дальше следует надавить на конденсатор по оси расположения его ножек, но не резко, а плавно, медленно увеличивая нагрузку. В результате ножка отделяется от корпуса, далее повторяем процедуру для второй ножки (давим с противоположной стороны).

Иногда ножка из-за плохого припоя вытаскивается вместе с конденсатором. В этом случае можно слегка расширить получившееся отверстие (я делаю это куском гитарной струны) и вставить туда кусок медной проволоки, желательно одинаковой с ножкой толщины.

Половина дела сделана, теперь переходим непосредственно к замене конденсатора. Стоит отметить, что припой плохо пристаёт к той части ножки, которая находилась внутри корпуса конденсатора и её лучше откусить кусачками, оставив небольшую часть. Затем ножки конденсатора, приготовленного для замены и ножки старого конденсатора обрабатываются припоем и припаиваются. Удобнее всего паять конденсатор, приложив его к к плате под углом в 45 градусов. Потом его легко можно поставить по стойке смирно.

Затем ножки конденсатора, приготовленного для замены и ножки старого конденсатора обрабатываются припоем и припаиваются. Удобнее всего паять конденсатор, приложив его к к плате под углом в 45 градусов. Потом его легко можно поставить по стойке смирно.

Вид в результате, конечно неэстетичный, но зато работает и данный способ намного проще и безопаснее предыдущего с точки зрения нагрева платы паяльником. Удачного ремонта!

Если материалы сайта оказались для вас полезными, можете поддержать дальнейшее развитие ресурса, оказав ему (и мне ) .

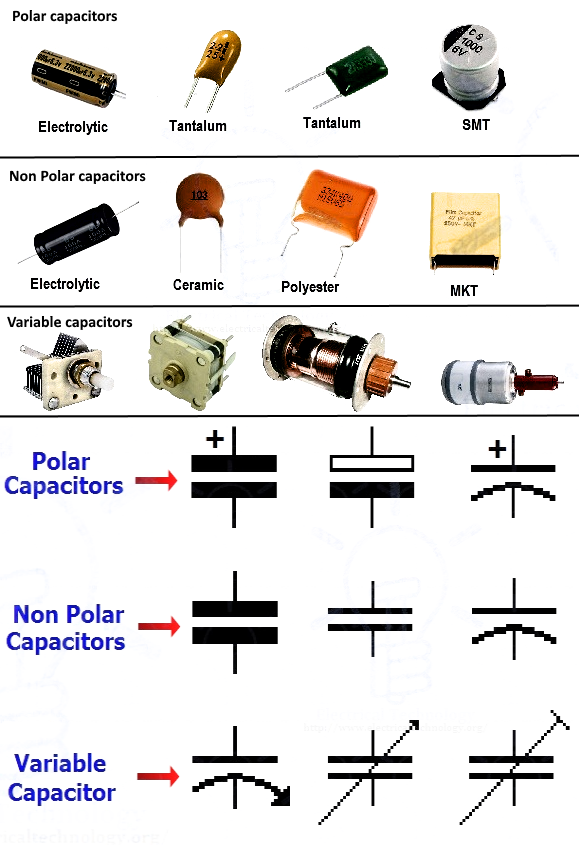

Правила проверки и пайки конденсаторов

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы.

Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно – наличие основного контролируемого параметра (ёмкости).

Для того чтобы проверить установленный в схеме конденсатор (включая так называемые «электролиты») необходимо измерить именно его ёмкость. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Проверка ёмкости

Проверить электролитические конденсаторы (так же как неэлектролитические) на предмет сохранения ими своего номинала (ёмкости) можно несколькими способами.

Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять.

Для измерения конденсаторов с номинальными емкостями до 20-ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию. В качестве такого измерителя может использоваться недорогой прибор типа DT9802A.

Для оценки состояния элементов с большими номиналами потребуется специальный прибор типа «измеритель RLC». Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности.

Проверка конденсатора цифровым мультиметром:

Часто неисправный конденсатор вздувается, и заметен без применения всяких приборов.

Простой, но не достаточно эффективный метод выявления неисправности – проверка с помощью обычного омметра, по показанию которого можно судить о целостности прокладки из диэлектрика.

Данный способ применяется обычно при отсутствии в приборе функции измерения ёмкости. Для этих целей может использоваться простейший стрелочный прибор, переведённый в режим измерения сопротивления.

При прикосновении концами щупа к ножкам исправного элемента стрелка должна немного отклониться, а затем возвратиться в сходное состояние.

Если же показания на приборе изменились, а стрелка после отклонения остановилась на каком-то конечном значении сопротивления – это значит, что конденсатор пробит и подлежит замене.

Проверка в плате

Один из самых распространённых способов проверки конденсатора без его выпаивания из схемы – включение параллельно ещё одного, заранее исправного конденсатора с известным номиналом.

Указанный метод позволяет судить об исправности элемента по индикатору прибора, показывающего суммарную ёмкость двух параллельно включённых «кондёров». При параллельном включении конденсаторов их ёмкости складываются.

При этом подходе удаётся обойтись без пайки конденсатора с целью извлечения его из схемы, в которой он шунтируется параллельно включёнными элементами (резисторами).

Однако возможности применения этого метода ограничиваются допустимыми напряжениями, действующими в данной электронной схеме и в плате тестируемого устройства.

Способ эффективен лишь при небольших величинах потенциалов, сравнимых со значениями предельных напряжений, на которые рассчитан электролитический конденсатор.

Меры предосторожности при измерении

Тем, кто решил самостоятельно проверить исправность встроенных в схему конденсаторов и затем их паять, рекомендуем придерживаться следующих правил.

- Обязательно проследите за тем, чтобы со схемы было полностью снято напряжение. Для этого тем же мультиметром, включённым в режим измерения напряжения, следует проверить отсутствие его во всех контрольных точках платы.

- При измерении встроенных в схему «подозрительных» конденсаторов следует внимательно следить за тем, чтобы случайно не повредить включённые параллельно ему элементы.

- И, наконец, паять дополнительно монтируемые в схему элементы нужно с предельной осторожностью, чтобы не повредить остальную её часть.

Лишь при соблюдении всех этих условий удаётся сохранить контролируемое устройство в рабочем виде.

Как перепаивать конденсатор на «материнке»

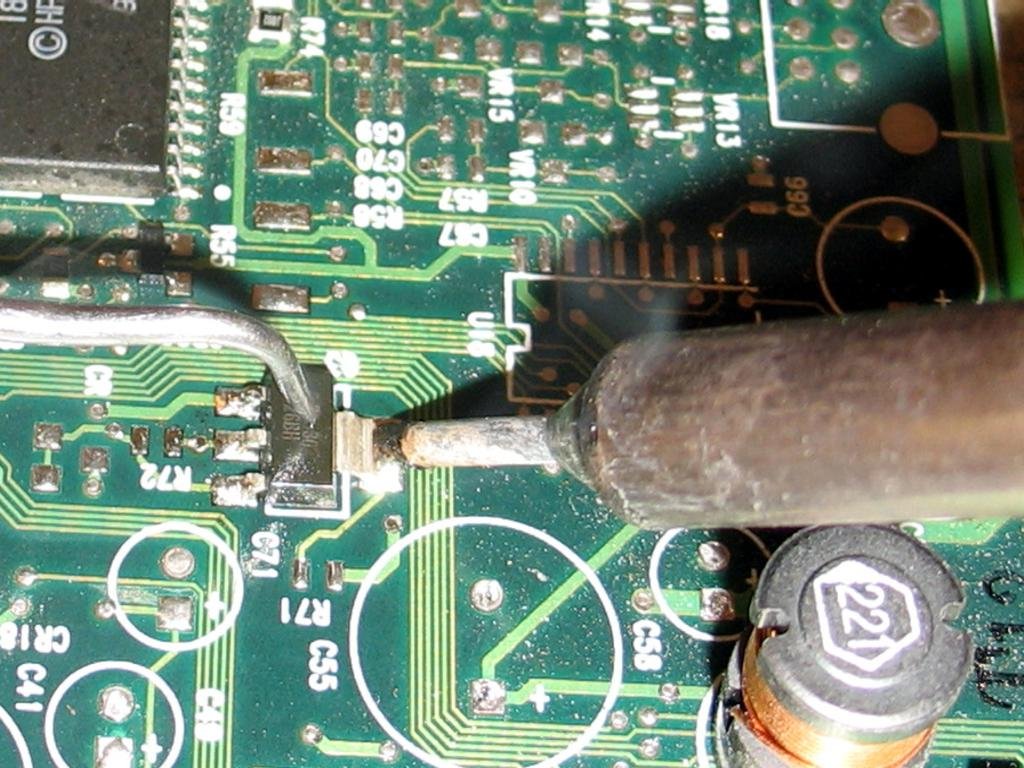

Прежде чем припаять новый конденсатор, надо выпаять старый. Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Чтобы освободить ножки выпаиваемого элемента от припоя, следует хорошо прогреть посадочное место. Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Придерживая с одной стороны небольшой по размеру конденсатор нужно постараться не обжечься, поскольку его контакт раскаляется от нагревания паяльником.

Помимо этого, необходимо быть максимально внимательным и не прикладывать слишком много усилий, так как жало паяльника может сорваться и повредить соседние детали.

Последовательность действий такая:

- Вначале обесточивают компьютер, отключают не только сетевой кабель, но и другие питающие провода.

- Снимают крышку и отвинчивают материнскую плату.

- Осматривают плату и находят поврежденный элемент, изучают его параметры (на маркировке), покупают замену.

- Замечают, какая полярность подключения конденсатора была (можно сделать фото).

- С помощью паяльной станции или пальника выпаивают поврежденный конденсатор.

- Устанавливают и припаивают новый.

После удаления конденсатора остаётся свободное место, которое сначала следует аккуратно очистить от остатков пайки, воспользовавшись отсосом.

Некоторые радиолюбители используют для этого остро отточенную спичку (зубочистку), посредством которой посадочное отверстие прокалывается с одновременным прогревом остриём жала паяльника.

Ещё один способ освобождения отверстий от остатков пайки предполагает его высверливание подходящим по размеру сверлом.

По завершении подготовки места под новый элемент его ножки следует сначала сформовать соответствующим образом, так чтобы они легко входили в посадочные гнёзда. Всё, что остаётся сделать после этого – впаять его взамен сгоревшего.

Процесс пайки

Прежде чем паять, надо вставить ножки с посадочные гнезда, соблюдая полярность. Минусовая ножка детали обычно короче плюсовой, она устанавливается на «минус» площадки (обычно закрашено белым) Паять надо с обратной стороны, для этого плату переворачивают, и ножки загибают.

Припаять конденсатор будет значительно проще, если предварительно смочить контактные «пятачки» каплей флюса.

Паяльник разогревают, подносят к контактной площадке, и к ней же подносят проволочку припоя. Жалом дотрагиваются до припоя, чтобы капелька соскользнула на место пайки. Так последовательно надо паять все контакты, после чего откусить кусачками лишние торчащие ножки.

Возможно, с первого раза красиво паять не получится, и надо будет потренироваться. Обучаться методам пайки лучше заранее на ненужных деталях. После замены неисправного элемента следует попытаться включить материнскую плату и проверить её работоспособность.

Как паять резисторы

Для того чтобы запаять резистор в схему той же материнской платы или любого другого электронного изделия действуют точно так же, как в случае с конденсатором. Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

youtube.com/embed/Q8GNvU2wC0U» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

С особым вниманием следует менять переменные резисторы, у которых имеется три ножки. Для того чтобы выпаять его из платы, удобнее всего воспользоваться уже упоминавшимся ранее отсосом, посредством которого припой легко извлекается из крепёжных отверстий.

После его удаления резистор беспрепятственно достаётся из освобождённых гнёзд.

Паять миниатюрные элементы схем следует, стараясь подбирать соответствующий температурный режим нагрева паяльника, обычно это 270-300 ℃. В противном случае можно повредить как устанавливаемый элемент, так и контактную площадку, предназначенную для его монтажа.

Как припаять электролитический конденсатор

Администратор

Из всех дискретных электронных компонентов электролитические конденсаторы могут быть одними из самых сложных в использовании. Вот несколько советов по проводке и пайке этих конденсаторов вручную.

Вот несколько советов по проводке и пайке этих конденсаторов вручную.

Определение электролитических конденсаторов

Электролитические конденсаторы, как и другие компоненты, поставляются в двух основных форматах. Конденсаторы с сквозным отверстием имеют длинные выводы, предназначенные для прохождения сквозных отверстий в цепи, а устройства для поверхностного монтажа (SMD) включают плоские контакты, которые располагаются на краю платы.

Многие первоклассные производители схем выполняют ремонтные работы, и, хотя многие конденсаторы подвержены выгоранию при сбоях цепей, их трудно идентифицировать из-за различий в стиле изготовления и маркировке.

Электролитические конденсаторы с сквозным отверстием обычно имеют цилиндрическую форму или могут иметь форму. Исключения из этого правила происходят с конденсаторами силовой пленки и некоторыми высоковольтными керамическими крышками. Известно также, что электролитические устройства имеют оба вывода на нижней части конденсатора вместо противоположных круговых граней, но некоторые из них являются двойными. Электролитические конденсаторы SMD сохраняют основной профиль, но их маркировка находится на верхней части конденсатора, а их основания включают прямоугольный блок.

Электролитические конденсаторы SMD сохраняют основной профиль, но их маркировка находится на верхней части конденсатора, а их основания включают прямоугольный блок.

В отличие от большинства конденсаторов, электролитические колпачки являются поляризованными устройствами. Их отрицательные терминалы часто идентифицируются бесцветной длинной полосой, которая может содержать или не включать знаки «-», а их номинальные значения обычно указаны в вольтах (V) и пикофарадах или микрофарадах (pF, μF, uF). С другой стороны, SMD обычно обозначаются полосой цвета на половине верхней поверхности устройства рядом с маркировкой.

Инструменты построения цепей

Правильное оснащение пайки очень простое. В следующей таблице описаны различные инструменты, необходимые для построения схемы.

Таблица

Паяльные инструменты | Пайка с регуляторами температуры и безопасная монтажная стойка важны для любой задачи обслуживания или сборки цепей. |

Средство удаления припоя | Используйте специальное средство, которое облегчают удаление припоя с компонента схемы во время его замены или после того, как слишком много припоя неправильно было помещено на новый компонент. |

Лупа | Хотя большинство сквозных электролитических конденсаторов достаточно велики, чтобы увидеть стандартные выводы всего лишь на расстоянии 0,1 дюйма, нужно использовать лупу, ведь невооруженным взглядом это сделать невозможно. Устанавливаемые лупы служат для уменьшения напряжения глаз и упрощения работы. Они могут быть объединены с помощью ручных устройств, которые включают зажимы для пассатижей или монтажные кронштейны, чтобы держать крошечные компоненты и печатные платы в стабильно неподвижном состоянии, пока пользователь работает. |

Удаление конденсатора

Удаление сквозных конденсаторов

Электролитические конденсаторы на самом деле немного легче удалить, чем другие компоненты из-за их большего размера. Начните с нагревания паяного соединения протекания припоя на одном из проводов. Это может потребовать применения дополнительного расплавленного припоя или регулировки температуры. После того, как припой будет влажным, используйте оплетку или фитиль, чтобы удалить ее, затем качайте устройство взад и вперед. Повторите этот процесс с обоих концов до тех пор, пока устройство не будет освобождено. После выявления неисправного конденсатора его необходимо удалить, чтобы освободить место для замены.

Удаление SMD конденсаторов

Удалите конденсаторы SMD, применив пайку или паяльную пасту к контактам, осторожно подталкивая устройство, чтобы освободить его. Если вы используете пистолет для перегрева, будьте осторожны, чтобы не удалять другие компоненты поблизости.

Шаги установки нового конденсатора:

Конденсаторы сквозные

Вставьте провода через отверстия, будучи уверенным, что выровняли отрицательную сторону устройства с правильно отмеченным отверстием на печатной плате. Вставляйте конденсатор вниз, пока он не станет как можно ближе к плате. Затем согните выводы, чтобы удерживать его на месте пайки. Нанесите флюс, затем нагните припой вокруг контактных площадок и прижимайте их до тех пор, пока устройство не будет правильно закреплено.

Конденсаторы SMD

Нанесите олово на выводы небольшим количеством припоя. Поместите конденсатор вниз, используя пинцеты SMD или аналогичный инструмент, и нагревайте паяные колодки до тех пор, пока конденсатор не будет надежно закреплен. Важно не нагревать корпус устройства.

Резюме

Электролитические конденсаторы являются вездесущими компонентами в аналоговых и цифровых схемах. Хотя с этими устройствами может быть сложно работать, следуя структурированной процедуре пайки, вы облегчите себе работу.

Теги: как припаять конденсатор

Как выпаять smd компоненты. Как быстро распаять SMD компоненты. Демонтаж микросхемы в smd исполнении

Когда какая-нибудь аппаратура выходит из строя, совсем не обязательно сразу же выкидывать ее в мусор. Если вы увлекаетесь электроникой и радиотехникой, разумнее будет произвести выпаивание рабочих элементов микросхемы. Вдруг, в будущем понадобится конденсатор, транзистор либо резистор, если вы решите сделать . В этой статье мы расскажем, как выпаять радиодетали из платы, чтобы не повредить ничего.

Что для этого понадобиться?

Существует множество приспособлений для выпаивания деталей. Конечно же, не обойтись радиолюбителю без паяльника, который и будет основным помощником в этом деле. Однако помимо паяльника, для того, чтобы выпаять элемент, вам понадобятся:

Конечно же, не обойтись радиолюбителю без паяльника, который и будет основным помощником в этом деле. Однако помимо паяльника, для того, чтобы выпаять элемент, вам понадобятся:

Также нужно подготовить рабочее место. Оно должно быть с хорошим освещением. Лучше всего, если лампа находится над рабочим местом, чтобы свет падал вертикально, не создавая теней.

Методики демонтажа

Итак, сначала мы расскажем о самой популярной технологии – как выпаять деталь из платы паяльником без дополнительных приспособлений. После чего вкратце рассмотрим более простые способы.

Если вы хотите выпаять электролитический конденсатор, достаточно захватить его пинцетом (либо крокодилом), прогреть 2 вывода и быстро, но аккуратно изъять их из платы.

С транзисторами дела обстоят точно также. Капаем на все 3 вывода припоем и извлекаем радиодеталь из платы.

Что касается резисторов, диодов и неполярных конденсаторов, очень часто их ножки загибают во время пайки с обратной стороны платы, что вызывает сложно при выпаивании без дополнительных приспособлений. В этом случае рекомендуется сначала разогреть один вывод и с помощью крокодильчика, с небольшим усилием вытянуть часть детали из схемы (ножка должна разогнуться). Потом уже аналогичную процедуру выполняем со вторым выводом.

В этом случае рекомендуется сначала разогреть один вывод и с помощью крокодильчика, с небольшим усилием вытянуть часть детали из схемы (ножка должна разогнуться). Потом уже аналогичную процедуру выполняем со вторым выводом.

Это мы рассмотрели методику, когда под рукой нет ничего кроме паяльника. А вот если вы приобрели набор игл, тогда выпаять элемент будет еще проще: сначала разогреваем паяльником контакт, после чего одеваем на вывод иглу подходящего диаметра (она должна проходить через отверстие в микросхеме) и ждем, пока припой остынет. После этого достаем иглу и получаем оголенный вывод, который с легкостью можно вывести. Если несколько ножек у радиодетали, действуем также – разогреваем контакт, надеваем иглы, ждем и снимаем.

Все, о чем мы рассказали в этой статье, вы можете наглядно увидеть на видео, в котором предоставлена технология выпайки элементов из платы:

Кстати вместо специальных игл можно использовать даже обычные, которые идут со шприцом. Однако в этом случае изначально нужно сточить конец иглы, чтобы он был под прямым углом.

Выпаять деталь с помощью демонтажной оплетки также не сложно. Перед началом работы намочите конец обмотки спирто-канифольным флюсом. После этого наложите оплетку в месте выпаивания (на припой) и прогрейте жалом паяльника. В результате разогретый припой должен впитаться в оплетку, что позволит освободить выводы радиодеталей.

С оловоотсосом дела обстоят аналогичным образом – взводится пружина, разогревается контакт, после чего наконечник подносят к расплавленному припою и нажимают кнопку. Создается разрежение, которое и втягивает припой внутрь оловоотсоса.

Вот и все, что хотелось рассказать вам о том, как выпаять радиодетали из платы в домашних условиях. Надеемся, предоставленные методики и видео уроки были для вас полезными и интересными. Напоследок хотелось бы отметить, что можно выполнить выпаивание элементов из микросхемы строительным феном, но мы не советуем так делать. Фен может повредить находящиеся рядом детали, а также ту, которые вы хотите извлечь!

Интересное

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

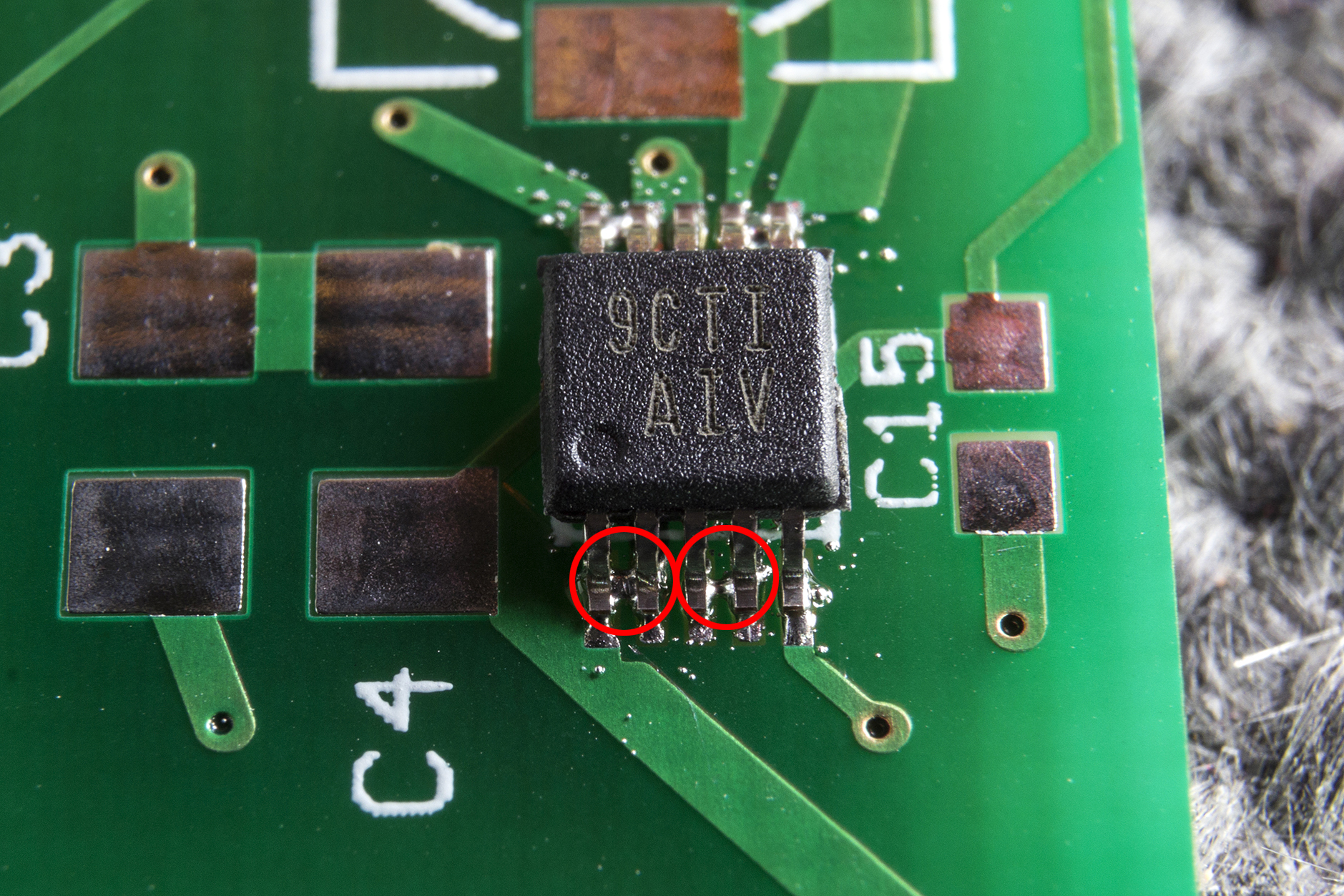

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Пайка SMD-компонентов

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки.

Излишки припоя устраняются жалом паяльника.

Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Выпаивание микросхем с платы – задача нетривиальная, вне зависимости от типа контроллера. Отпаиваешь одну ножку, но пока занимаешься другой, она застывает. Можно отгибать ножки после отпаивания, но снова встает проблема отлома контактов. Возникает вопрос, как выпаять микросхему из платы паяльником? Ответ достаточно прост: использовать знания физики и подручные предметы. Существует ряд вариантов аккуратного снятия микрочипов с платы. Но сначала немного теории.

Существует ряд вариантов аккуратного снятия микрочипов с платы. Но сначала немного теории.

Типы микросхем

В настоящее время существует ряд корпусов, но наиболее широко распространены всего два, да и по факту все остальные разновидности являются вариантами двух основных типов:

- DIP – грубо говоря, этот вариант корпуса для внутреннего монтажа, ножки этого контроллера помещаются в отверстия на плате;

- SMD – этот тип микрочипов предназначен для поверхностного монтажа, в этом случае на плате размещаются «пятачки», к которым и припаяны ножки микросхемы.

Каждый вариант обладает своими достоинствами и недостатками. Но в рамках статьи интересны их особенности в плане распайки. Как выпаять микросхему в том или ином корпусе, разберём чуть ниже.

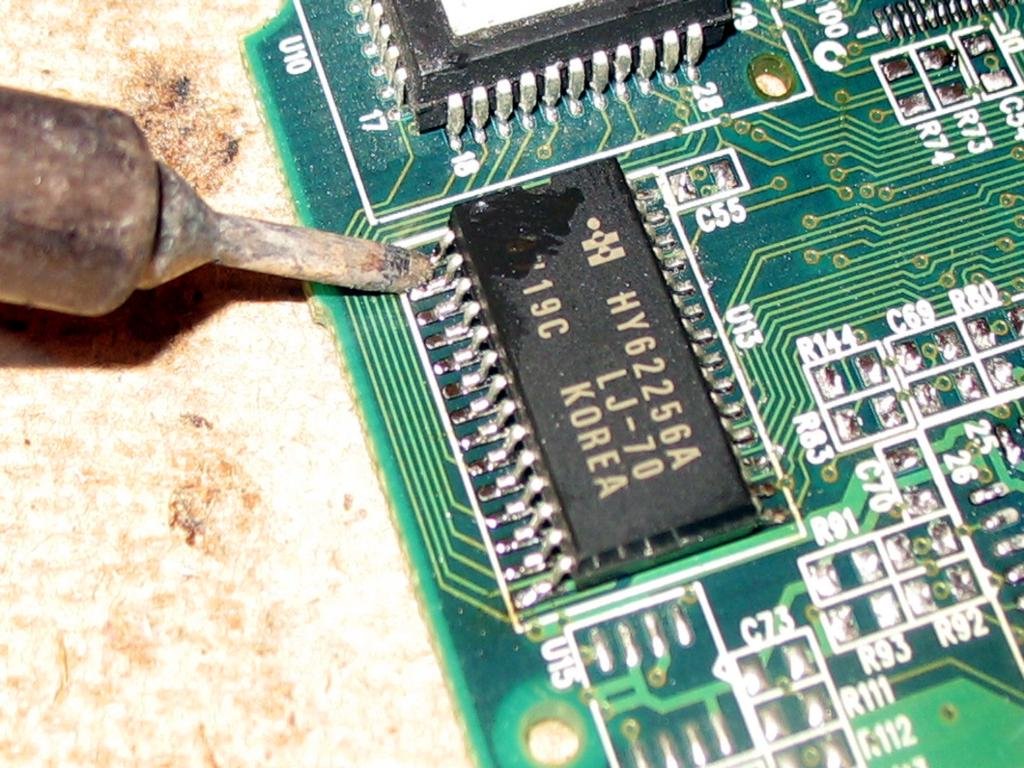

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайка DIP корпуса оптимальна следующими методами:

Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайка DIP корпуса оптимальна следующими методами:

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный. Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

- Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль.

Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен; - Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Важно! Основным требованиям к использованию паяльника в этом случае будет постоянный контроль над давлением и температурой в зоне пайки. Перегрев и излишний нажим может вывести деталь из строя.

Важно! При использовании иглы медицинского шприца можно упростить задачу по её обрезке, для этого перед обрезкой достаточно прокалить докрасна место среза.

SMD контролёры

Поверхностное крепление корпуса более легко поддаётся демонтажу. В этом случае можно использовать широкое жало паяльника и медный провод с флюсом и отпаивать сразу несколько контактов одновременно. Но есть и более интересные методы распайки:

Но есть и более интересные методы распайки:

- Использование металлической полосы или половинки бритвенного лезвия для распределения тепла паяльника на один ряд ножек микросхемы. В этом случае на ряд контактов с одной стороны устанавливается стальная полоска и прогревается жалом до плавки припоя, после чего эта сторона чуть приподнимается над платой. Затем таким же образом плавится припой с другой стороны чипа;

- Использование длинного отрезка медной оплётки с нанесённым на неё флюсом. Отрезок укладывается на ножки микросхемы с одной стороны и прогревается паяльником; вытягивая на оплётку припоя, деталь приподнимаем пинцетом. Затем таким же образом убираем припой с другой стороны контроллера;

- Технически интересным вариантом является использование сплавов Розе или Вуда. Капли этого припоя наносятся на контакты и прогреваются, этим снижается температура плавления припоя. Далее припой постепенно прогревается, и микросхема демонтируется;

- Использование фена или паяльной лампы.

Для использования этого инструмента на места пайки наносится флюс. После чего поверхность и деталь прогреваются, и пинцетом микросхема снимается с монтажных пятачков.

Для использования этого инструмента на места пайки наносится флюс. После чего поверхность и деталь прогреваются, и пинцетом микросхема снимается с монтажных пятачков.

Нужно отметить, что каждый вариант демонтажа используется в конкретных условиях, главная задача в этом случае – подобрать наиболее оптимальный с точки зрения безопасности вариант и при его использовании не повредить саму деталь или дорожки платы.

Важно! При демонтаже микросхемы важно помнить, что любые детали или узлы на плате имеют свой температурный минимум, его превышение приведёт к выводу микросхемы из строя.

Использование подручных средств и паяльника при монтаже или демонтаже микроконтроллеров вполне оправдано, но требует как минимум наличия навыков работы с паяльником. При их отсутствии стоит предварительно потренироваться на ненужных деталях. Этот процесс позволит приобрести нужный опыт, как отпаять микрочип без повреждений, кроме того выбрать наиболее оптимальный вариант работы с конкретной платой и типом корпуса микросхемы.

Видео

Как правильно паять SMD? Рано или поздно всем электронщикам приходилось сталкиваться с таким вопросом.

Бывают случаи, когда простым паяльником не подобраться к SMD элементам . В этом случае лучше всего использовать паяльный фен и тонкий металлический пинцет.

В этой статье мы с вами поговорим о том, как же правильно запаивать и отпаивать SMD. Тренироваться будем на трупике телефона. Красным прямоугольничком я показал, что мы будем отпаивать и запаивать обратно.

За дело берется Паяльная станция AOYUE INT 768

Для фена нужна подходящая насадка. Выбираем самую маленькую, так как отпаивать и припаивать будет маленькую smd-шку.

А вот вся конструкция в сборе.

С помощью зубочистки наносим флюсплюс на smd-шку.

Вот так мы ее смазали.

Выставляем на паяльной станции температуру фена 300-330 градусов и начинаем жарить нашу детальку. Если припой не плавится, то его можно разбавить сплавом Вуда или Розе с помощью тонкого жала паяльника. Как увидим, что припой начинает плавиться, с помощью пицента аккуратно снимаем детальку, не задев smd-шки, которые рядом.

Как увидим, что припой начинает плавиться, с помощью пицента аккуратно снимаем детальку, не задев smd-шки, которые рядом.

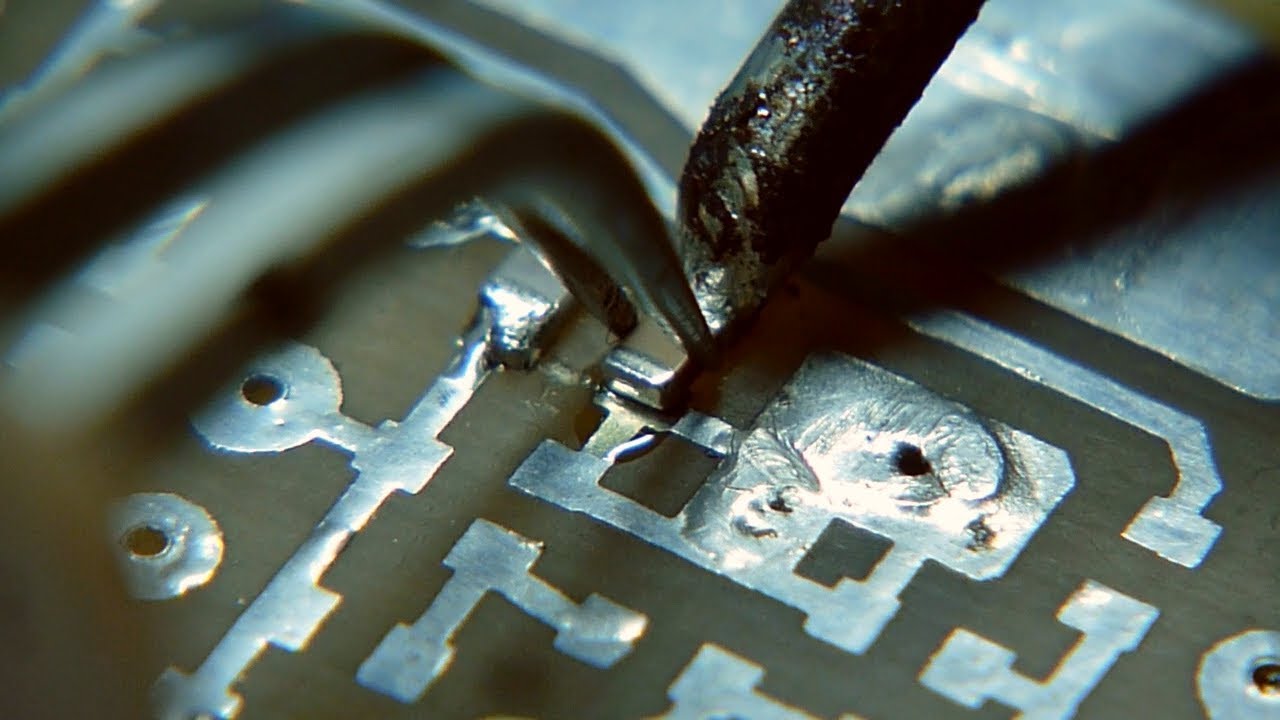

А вот и наша деталька под микроскопом

Теперь припаяем ее обратно. Для этого чистим пятачки (если вы не забыли – это контактные площадки) с помощью медной оплетки.

После того, как мы их почистили от лишнего припоя, нам нужно сделать бугорки с помощью нового припоя. Для этого на кончике жала паяльника берем совсем чуть-чуть припоя.

И делаем бугорки на каждой контактной площадке.

Ставим туда smd-детальку

И пригреваем ее феном, до тех пор, пока припой не растечется по стенкам детальки. Не забывайте про флюс, но его надо очень немного.

Готово!

В заключении хотелось бы добавить, что данная процедура требует умение работать с мелкими детальками. Сразу все не получится, но кому это надо, со временем научится припаивать и выпаивать SMD-компоненты. Некоторые умельцы припаивают smd-шки с помощью паяльной пасты. Паяльную пасту я использовал при запаивании BGA микросхем в этой статье.

Некоторые умельцы припаивают smd-шки с помощью паяльной пасты. Паяльную пасту я использовал при запаивании BGA микросхем в этой статье.

Все чаще применяются SMD детали в производстве, а так же среди радиолюбителей. Работать с ними удобней, так как сверлить отверстия для выводов не нужно, а устройства получаются очень миниатюрными.

SMD компоненты вполне можно использовать и повторно. Тут опять появляется очевидное превосходство поверхностного монтажа, потому что выпаивать мелкие детали гораздо проще. Их очень просто сдувать специальным паяльным феном с платы. Но если у вас такого не окажется под рукой, то вас выручит обычный бытовой утюг.

Демонтаж SMD деталей

Итак, у меня сгорела светодиодная лампа, и я не буду её чинить. Я её распаяю на детали для будущих своих самоделок.Разбираем лампочку, снимаем верхний колпак.

Вытаскиваем плату из основания цоколя.

Отпаиваем навесные компоненты и детали, провода. В общем должна быть плата только с SMD деталями.

Закрепляем утюг вверх тормашками. Делать это нужно жестко, чтобы он в процессе пайки не опрокинулся.

Использование утюга ещё хорошо тем, что в нем есть регулятор, который будет довольно точно поддерживать установленную температуру поверхности подошвы. Это огромный плюс, так как поверхностные компоненты очень боятся перегрева.

Выставляем температуру около 180 градусов Цельсия. Это второй режим глажки белья, если мне не изменяет моя память. Если пайка не пойдет — постепенно увеличивайте температуру.

Кладем плату от лампочки на подошву перевернутого утюга.

Ждем 15-20 секунд пока плата прогреется. В это время смачиваем флюсом каждую детальку. Флюс не даст перегрева, это будет своеобразный помощник при распайки. С ним все элементы снимаются без труда.

Как только все хорошо разогреется, все детали можно смахнуть с платы, ударив плату о какую-нибудь поверхность. Но я сделаю все аккуратно. Для этого возьмем деревянную палочку для удержания платы на месте и с помощью пинцета будем отсоединять каждый компонент платы.

Голая плата в конце работы:

Выпаянные детали:

Серия | Температурный диапазон (°C) | Рабочее напряжение (В) | Номинальная емкость (мкФ) | Примечание |

| UZR | -40 до +85 | 4 — 50 | 1 — 220 | Стандартные, высота — 3.95 мм |

| UZG | -40 до +105 | 6.3 — 50 | 1 — 100 | Высокотемпературные, высота — 3.95 мм |

| UZS | -40 до +85 | 4 — 50 | 1 — 220 | Стандартные, высота — 4.5 мм |

| UZT | -40 до +105 | 6.3 — 50 | 1 — 100 | Высокотемпературные, высота — 4.5 мм |

| UWX | -40 до +85 | 4 — 50 | 1 — 330 | Стандартные, высота — 5.5 мм |

| UWJ | -40 до +85 | 6.3 — 50 | 1 — 150 | Высокая температура пайки, высота — 5. 5 мм 5 мм |

| UWP | -40 до +85 | 6.3 — 50 | 0.1 — 100 | Биполярные, высота — 5.5 мм |

| UWT | -55 до +105 | 4 — 50 | 1 — 1500 | Широкий температурный диапазон |

| UWZ | -55 до +105 | 6.3 — 50 | 1 — 1500 | Высокая температура пайки |

| UWF | -55 до +105 | 6.3 — 35 | 1 — 220 | Низкий импеданс |

| UWG | -55 до +105 | 6.3 — 50 | 1 — 1500 | Низкий импеданс |

| UUP | -55 до +105 | 6.3 — 50 | 0.1 — 47 | Биполярные, высота 6 мм |

| UUT | -55 до +105 | 4 — 50 | 1 — 100 | Широкий температурный диапазон |

| UUA | -55 до +105 | 6.3 — 50 | 1 — 1000 | Увеличенный срок службы |

| UUL | -40 до +105 | 6.3 — 50 | 1 — 1000 | Увеличенный срок службы (5000 ч. ) ) |

| UCB | -25 до +105 | 6.3 — 50 | 1 — 1000 | Увеличенный срок службы (7000 ч.) |

| UCW | -25 до +105 | 6.3 — 50 | 10 — 470 | Увеличенный срок службы (7000 ч.), низкий импеданс |

| UCD | -55 до +105 | 6.3 — 100 | 1 — 3300 | Низкий импеданс |

| UCL | -55 до +105 | 6.3 — 50 | 10 — 2200 | Низкий импеданс |

| UCM | -55 до +105 | 6.3 — 100 | 10 — 5100 | Низкий импеданс |

| UCV | -55 до +105 | 16 — 35 | 220 — 1500 | Низкий импеданс |

| UUD | -55 до +105 | 6.3 — 50 | 1 — 1500 | Низкий импеданс |

| UWD | -55 до +105 | 6.3 — 50 | 1 — 1500 | Низкий импеданс, высокая температура пайки |

| UUB | -40 до +125 | 10 — 400 | 1 — 330 | Высоконадежные |

| UWH | -40 до +125 | 10 — 50 | 10 — 330 | Высоконадежные, высокая температура пайки |

| ULT | -40 до +125 | 160 — 500 | 1. 8 — 33 8 — 33 | Высоковольтные |

| ULH | -40 до +125 | 160 — 450 | 2.2 — 27 | Высоковольтные |

| UCJ | -40 до +125 | 10 — 50 | 10 — 470 | Высоконадежные, ESR характеристика |

| UCZ | -40 до +125 | 10 — 100 | 10 — 3300 | Высоконадежные, ESR характеристика |

| UCH | -40 до +125 | 25 — 35 | 47 — 560 | Высоконадежные, ESR характеристика |

| UCX | -40 до +135 | 10 — 50 | 47 — 3300 | Высоконадежные, ESR характеристика |

| UUR | -40 до +85 | 4 — 100 | 3.3 — 1500 | Высокоэффективные |

| UUX | -55 (-40) до +105 | 6.3 — 400 | 1 — 1000 | Широкий температурный диапазон |

| ULR | -40 до +105 | 160 — 500 | 2.7 — 39 | Высоковольтные |

| ULV | -40 до +105 | 160 -500 | 1. 8 — 33 8 — 33 | Высоковольтные, увеличенное время жизни |

| UUQ | -40 до +105 | 6.3 — 50 | 1 — 1000 | Широкий температурный диапазон |

| UCQ | -55 до +105 | 10 — 35 | 4.7 — 680 | Широкий температурный диапазон |

| UUG | -40 до +85 | 6.3 — 450 | 4.7 — 10000 | Широкий диапазон емкости |

| UUJ | -55 (-40) до +105 | 6.3 — 450 | 3.3 — 6800 | Широкий диапазон емкости |

| UUN | -55 до +105 | 6.3 — 100 | 22 — 3300 | Биполярные, широкий диапазон емкости |

| UUE | -55 (-40) до +125 | 10 — 50 | 33 — 4700 | Виброустойчивые |

| UBC | -55 (-40) до +150 | 10 — 50 | 33 — 3300 | Виброустойчивые |

Как выпаять светодиоды с подложки?

Как паять паяльником компьютерные платы

Зачастую, главной причиной нестабильной работы материнской платы является вздутие электролитических конденсаторов. Замена нерабочих конденсаторов в материнской плате – занятие ответственное и не простое.

Замена нерабочих конденсаторов в материнской плате – занятие ответственное и не простое.

Все потому что токоведущие дорожки слишком узкие и тонкие, отчего их легко повредить паяльником, а восстановить невозможно вообще. Вдобавок ко всему, на печатной материнской плате внедрено большое количество различных безкорпусных элементов, которые также легко нарушить.

Конденсаторы на материнской плате, как правило, располагаются в ряд, плотно прижатые друг к другу. Посему выпаивать конденсаторы из материнской платы сложно, но еще сложнее впаять их на место.

Практически любой процесс пайки паяльником должен начинаться с подготовки поверхности. Для начала нужно очистить любые следы грязи, удалить оксидную пленку. Пленка удаляется наждачной бумагой или, в тяжелом случае, напильником. Если паять придется круглый провод или какую – либо малую площадь, то при зачистке поможет лезвие ножа. После чистки поверхность должна быть лишена окислов, и пятен. Жировой налет легко убрать, протерев ацетоном или спиртом.

Прежде чем приступить непосредственно к пайке, необходимо выполнить некоторые подготовительные мероприятия, изъяв из материнской платы провода и другие запчасти.

Желательно зарисовать карту, как были подключены светодиоды системного блока, прежде чем выдернуть их, ведь если они вставлены без пометок, а инструкции по материнской плате у вас нет, придется потом долго разбираться с подключением.

Полностью очистив материнскую плату от других деталей, откручиваем болты, которые крепят плату к системному блоку, после чего извлекаем деталь из корпуса.

Электролитические конденсаторы на материнской плате массивные, поэтому для их пайки понадобится пальник на 40 Вт. До того как начать пайку, жало паяльника необходимо установить так, чтоб его ширина в торце ровнялась, примерно, 3мм. Проследите чтобы жало не имело острых углов, поскольку, острое жало, соскользнув в процессе пайки, может продырявить тоненькую токоведущую дорожку материнской платы.

Вооружившись настольными небольшими тисками, фиксируем в них материнскую плату, это необходимо по той причине, что в процессе пайки будут заняты обе руки. Кроме того, нам нужно осуществлять контроль пайки с обеих сторон платы. Плату зажимаем не слишком сильно, за край, который свободен от микросхем. Между губами тисков и платой прокладываем картонные прокладки, чтобы не повредить устройство.

Кроме того, нам нужно осуществлять контроль пайки с обеих сторон платы. Плату зажимаем не слишком сильно, за край, который свободен от микросхем. Между губами тисков и платой прокладываем картонные прокладки, чтобы не повредить устройство.

Подготовительные работы завершены, теперь можно начать выпаивать неисправный конденсатор. Одной рукой беремся за конденсатор, второй направляем жало паяльника на его выходы. Жало паяльника должно содержать достаточное количество припоя, чтобы его хватило для слияния с припоем на ножки конденсатора. По мере прогревания выхода конденсатора медленно отводим его в сторону, в этот момент ножка должна выходить из отверстия.

Когда выход конденсатора поддастся и начнет выдвигаться наружу, прекращаем тянуть его и повторяем процедуру на другой ножке. Возвращаемся к первой ножке, повторяем операцию с прогревом до тех пор, пока полностью не извлекаем ее из платы, также поступаем и со второй ножкой.

Зачастую из строя выходит не один конденсатор, а группа, поэтому выпаивать придется все нерабочие, только прежде чем это сделать, необходимо обратить внимание на их номиналы и запомнить где какой конденсатор находится.

Впаиваем в материнскую плату новые конденсаторы

После того, как мы избавились от старых конденсаторов, начинаем подготовительную работу к установке новых. Начинаем с того, что удалям из образовавшихся отверстий припой. Сделать это можно следующим образом: нагреваем припой паяльником, затем, делаем углубления остро заточенной деревяшкой, отлично подойдет зубочистка или заостренная спичка.

Затем, вставляем в отверстие швейную стальную иглу, диаметр которой пол миллиметра. Иглу закрепляем в цанговый зажим и с противоположной стороны платы прогреваем отверстие с помощью паяльника. После того как припой расплавился, начинаем проталкивать иглу в отверстие, постоянно вращая ее. Отводим паяльник в сторону, не переставая вращать иглу и вытягиваем ее, когда припой застыл.

Таким образом, нам удается освободить отверстия от припоя, для установки нового конденсатора.

Далее необходимо подготовить новые конденсаторы к пайке. Если вам придется установить в материнскую плату старые конденсаторы, то их выводы необходимо очистить от остатков припоя. Если устанавливаться будут новые конденсаторы, то необходимо залудить их выводы, а укоротить их уже лучше после установки.

Если вам придется установить в материнскую плату старые конденсаторы, то их выводы необходимо очистить от остатков припоя. Если устанавливаться будут новые конденсаторы, то необходимо залудить их выводы, а укоротить их уже лучше после установки.

При установке новых конденсаторов в материнскую плату нельзя забывать о полярности. Вывод конденсатора со знаком минус, как правило, отмечен бело полоской сбоку, на плате минут помечен белым сектором.

Случается, что расстояние между отверстиями в плате не соответствуем расстоянию между выводами нового конденсатора, тогда нужно заранее сформировать ножки таким образом, чтобы они попадали в отверстия.

Паяем паяльником SMD – светодиоды и другие компоненты

На сегодня, в производстве любых радиоэлектронных устройств используются такие безвыводные компоненты, как SMD. Подобный компонент не имеет знакомых нам проволочных ножек. Соединение такого рода радиоэлементов с печатной платой происходит через контактные площадки, которые расположены прямо на корпусе компонента.

Запаивать подобный радиоэлемент не представляет большой сложности, поскольку есть возможность работать слабым по мощности паяльником, на 10-12 Вт. Однако, в процессе ремонта платы приходится сталкиваться в проблемой выпаивания SMD компонента.

Процесс изъятия SMD компонента не простой, чтобы не поломать его или не перегреть, прогревать приходится одновременно все его выводы.

В случае, когда вам придется выпаивать SMD компоненты часто, лучше всего заранее сделать набор специальных жал для паяльника. Жало должно иметь на конце разветвление, чтобы в него помещался SMD элемент. Если же в вашем распоряжении не имеется маломощного паяльника, а в том что есть нельзя сменить жало, то можно пойти другим путем и сделать специальную насадку.

Накручиваем на жало паяльника медную проволоку, так, чтобы два ее конца стали жалами с нужным диаметром, которыми удобно было бы захватить SMD элемент с обеих сторон. Такая насадка отлично поможет при ремонте светодиодных ламп.

Еще одно преимущество такой насадки из меди – благодаря ее гибкости можно легко и быстро менять расстояние между концами, подстраивая инструмент под нужный диаметр SMD компонента.

Паяем паяльником микросхемы

Выпаять паяльником диод или резистор сравнительно легко, выпаять микросхему – задача намного более сложная. Можно выпаивать все выводы микросхемы поочередно, но для этого придется отделить их от корпуса кусачками.

Однако можно применить другую технологию, при помощи которой за минуту возможно выпаять целую, двадцати четырех выводную микросхему. Делается это при помощи медицинской иглы, которая предназначается для инъекций. Внутренний диаметр иглы должен быть 0,6мм, поскольку размер выводов у микросхем, как правило, ровняется 0,5мм.

Конец иглы необходимо срезать под прямым углом и заточить, как конус. Такая обработка иглы необходима для того, чтобы она легче проходила в отверстия платы.

Вооружившись приготовленной иглой, процесс выпаивания микросхемы значительно упрощается. Выводы микросхемы необходимо смазываем спирто-канифольным флюсом, делать это нужно со стороны пайки. Далее берем иглу и поочередно надеваем ее на каждый из выводов микросхемы, которую необходимо выпаять.

Выводы микросхемы необходимо смазываем спирто-канифольным флюсом, делать это нужно со стороны пайки. Далее берем иглу и поочередно надеваем ее на каждый из выводов микросхемы, которую необходимо выпаять.

Жалом паяльника греем припой, а иглу в это время вращаем безостоновочно, в разные стороны, одновременно надавливая внутрь. Таким образом, мы освобождаем ножку микросхемы от припоя и откусывать ее кусачками не требуется. Повторяем процедуру относительно всех ножек микросхемы, полностью высвобождая их. Если наловчится, то на освобождения каждого вывода микросхемы будет уходить пара секунд.

После проделанной работы микросхема извлекается из печатной платы столь легко, что кажется будто она и не была запаяна.

- Михаил

- Распечатать

Источник: http://www.avs-info.ru/mb/kak-payat-payalnikom-kompyuternyie-pl.html

Способы пайки светодиодных лент

Организовать освещение в интерьере можно с помощью множества вариантов, в частности светодиодной лентой. Светодиодная лента считается наиболее современным элементом дополнительного или основного освещения. Её использование предполагает широкие возможности в дизайне помещения, а также большой выбор цвета свечения. Для осуществления данного источника света важно знать, как паять светодиодную ленту. Есть как ленточный вариант, так и отдельные планки светодиодной ленты.

Светодиодная лента считается наиболее современным элементом дополнительного или основного освещения. Её использование предполагает широкие возможности в дизайне помещения, а также большой выбор цвета свечения. Для осуществления данного источника света важно знать, как паять светодиодную ленту. Есть как ленточный вариант, так и отдельные планки светодиодной ленты.

Разновидности светодиодных лент

От выбора зависят и последующие компоненты, такие как блок питания, провода для подключения, контроллеры. Поэтому перед тем как паять smd светодиоды, важно определится с выбором ленты. Есть следующие варианты, которые классифицируются по типу:

- Светодиоды 3528.

- Светодиоды 5050.

- Цветные светодиоды RGB.

Также они разделяются на модели по направленности света.

- С торцевым свечением.

- С фронтальным свечением.

По защите:

- Негерметичные, открытого типа – без применения защиты диодов.

- С защитой: односторонней, двухсторонней.

Что нужно иметь для пайки

Для того чтобы спаять светодиодную ленту следует обзавестись необходимым оборудованием, расходными материалами и знанием как паять smd. Среди материалов необходимо иметь следующее:

- Провода для соединения лучше использовать с разноцветной изоляции, чтобы потом не было путаницы. Определить сечение можно исходя из длины ленты и её потребляемых характеристик ватт\метр. На метр длины необходимо сечение от 0.2 мм.

- Светодиодную ленту требуемой длины. Укорачивается она строго в обозначенных для этого местах.

- Вещества для обработки поверхности, что улучшит прилипания припоя и обеспечит защиту от воздействия внешней среды. Для этих целей подойдут следующие типы флюсов: канифоль, СКФ, ЛТИ.

- Для соединения контактов и проводов требуется припой. Можно использовать оловянно-свинцовые припои.

- Для герметичности соединений нужен силикон, однако, герметизация нужна только защищённым светодиодным лентам.

- Трубки для термоусадки, которые уменьшаются при нагревании и обжимают места соединения контактов.

В качестве оборудования потребуется:

- Паяльник, мощность которого не выше 40 Вт. Температура при пайке должна быть 260-300 градусов.

- Клещи для зачистки проводов. Вместо них можно использовать обычный канцелярский нож.

- Строительный фен или зажигалка.

Что важно знать перед пайкой

Ленты могут иметь 2 или 4 группы контактов. Когда контактов 2 – это одноцветная лента, а на контактах имеется плюс и минус. Если на ней 4 контакта – лента RGB, на которой может происходить смена цвета с помощью промежуточного контроллера G, R, B.

Следующим этапом будет выбор подключения, если лент будет несколько. Последовательное соединение в данном случае будет не самым подходящим способом, потому что образуется падение напряжение на всей длине, что спровоцирует сокращение срока службы диодов. Рекомендуется подключать участки светодиодной ленты параллельным подключением, в случаях, когда длина более 5 метров. Если планируется установка диммера, то он должен быть установлен до блока питания. Некоторые блоки питания имеют встроенный диммер.

Некоторые блоки питания имеют встроенный диммер.

Подготовка к пайке

Следует припаивать по такому же принципу, как и остальные электроприборы. Главное не переусердствовать с нагревом. Процесс можно разделить на несколько этапов:

- Замеряется требуемая длина ленты, после чего отрезается нужный кусок по специально предусмотренным местам для этого. Шаг таких мест, в среднем, 5 – 10 см. Резать можно ножницами, стараясь не повредить диоды.

- Концы проводов зачищаются на 1 мм со стороны блока питания, на 2 см со стороны ленты.

- Поверхность, на которую планируется монтаж, обезжиривается и высушивается, после чего с ленты снимается защитная плёнка и её можно приклеивать.

Как происходит пайка