Простой способ пайки алюминия

Это невероятно простой способ пайки алюминия который только можно представить. С помощью него любой желающий, дома или в гараже сможет без проблем чинить и восстанавливать любые изделия из алюминия, без всякой аргоновой сварки. Вы без труда будете делать различные конструкции из алюминиевого профиля и многое другое.

Теперь, чтобы запаять радиатор или раму велосипеда из алюминия не обязательно ехать в мастерскую и отдавать огромные деньги, все можно спаять дома.

При грамотном подходе пайка получается не хуже сварного соединения, но уж точно надежней любой холодной сварки, которую обычно применяют как альтернативу.

Понадобится

Газовая горелка не обязательно должна быть профессиональная. Достаточно обычной насадки-горелки на газовый баллон, или подойдет любая другая.

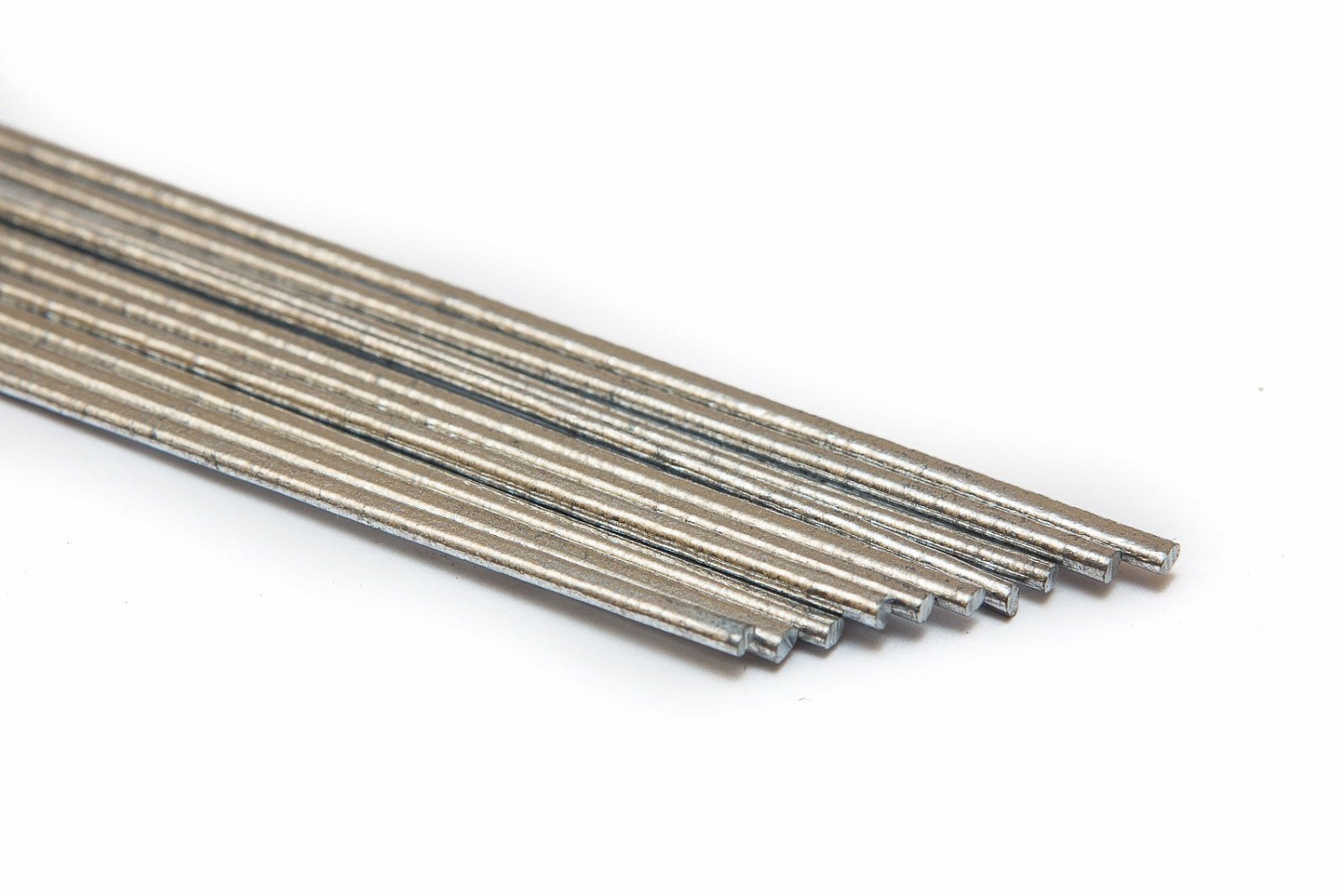

Поподробней я расскажу о специализированном припое который нужно будет приобрести. Это трубчатый порошковый припой специально предназначенный для пайки алюминия (почему порошковый? — порошок внутри трубки).

Его можно приобрести в специализированных магазинах, его используют в мастерских по ремонту автомобилей. Самый доступный для всех способ это купить его на Али Экспресс — ссылка на припой.

Стоит недорого, советую брать сразу упаковку — в жизни точно пригодится.

Пайка алюминия газовой горелкой

Берем профиль или детали которые нужно сварить.

Зачищаем поверхность щеткой по металлу. Как вариант можно взять наждачную бумагу с крупным зерном. Чем шероховатость поверхности для пайки будет больше, тем лучше будет связь с припоем.

Струбциной или другим приспособлением фиксируем соединение. Включаем газовую горелку и нагреваем стык.

Подносим трубчатый припой. Он расплавляется и растекается по шву.

Весь процесс происходит примерно при температуре 450 градусов Цельсия.

Припой имеет невероятную текучесть и сам затекает в любые, даже самые мелкие щели в металле.

После распределения припоя прогреваем соединение ещё чуть-чуть, чтобы он распределился и расплылся в стыках узла максимально.

Подведем итоги

Лично я, когда узнал о таком простом и доступном способе пайки был невероятно удивлен. Думаю, мне удалось удивить и вас, если конечно раньше не знали о нем.

Пару слов о надежности. Конечно сварка выигрывает, так как идет объединение и перемешивание структур, но данный метод ненамного уступает. При условии изгиба соединения, гнется сама деталь. Соединение пайки крайне надежно и вполне способно выдержать почти любые нагрузки, как будто соединение литое.

Единственное, если получилась не совсем качественная пайка — это скорей всего не достаточный прогрев горелкой. В остальных случаях держится все намертво.

Теперь запаять дырку в алюминиевой кастрюле, сделать бачек из листового металла, сделать стеллаж из профиля для вас не составит труда.

Берите способ на вооружение и пользуйтесь друзья! До новых встреч!

Смотрите видео

youtube.com/embed/jtvOkI_pvMI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Пайка алюминия своими руками | Строительный портал

Обычно пайку алюминия производят в рамках промышленных цехов. В домашних условиях эту процедуру провести достаточно проблематично, потому что после зачистки на поверхности металла почти сразу возникает оксидная пленка, которая и усложняет процесс. Однако не стоит расстраиваться, все-таки существует несколько способов пайки алюминия своими руками, когда пленка окислов, что покрывает деталь, разрушается непосредственно в момент проведения пайки.

Содержание:

- Характеристика алюминия как металла

- Применение алюминия и сплавов

- Особенности пайки алюминия

Характеристика алюминия как металла

Алюминий характеризуется высокими показателями электро- и теплопроводности, коррозионной и морозостойкости, а также пластичности. Температура плавления этого металла составляет около 660 градусов по Цельсию.

Температура плавления этого металла составляет около 660 градусов по Цельсию.

Зависимо от уровня очистки, первичный алюминий бывает высокой или технической чистоты. Технический алюминий получают путем электролиза криолит-глиноземных расплавов. Другой вид алюминия, высокой чистоты, образуется после дополнительной очистки технического алюминия. Главное различие между высоокоочищенным и техническим алюминием связано с отличием в коррозионной устойчивости металла к некоторым средам. Естественно, чем больше степень очистки алюминия, тем алюминий дороже.

Важное свойство алюминия состоит в его высокой электропроводности, он уступает по этому показателю только серебру, золоту и меди. Сочетание высокой электропроводности и небольшой плотности делает алюминий серьезным конкурентом меди в области производства кабельно-проводниковой продукции. Длительный отжиг алюминия при 350 градусах улучшает проводимость металла, а нагартовка — ухудшает. Электропроводность алюминия доходит до 60-65% от проводности меди и растет с уменьшением содержания примесей.

Алюминий по теплопроводности уступает только меди и серебру, превышая втрое теплопроводность малоуглеродистой стали, что можно узнать и видео о пайке алюминия. Отражательная способность металла зависит от его чистоты. Отражаемость для фольги с присутствием алюминия 99,5% составляет 84%.

Алюминий сам по себе является химически активным металлом. Однако на воздухе металл покрывается тонкой пленкой окиси алюминия – около микрона. Обладая химической инертностью и большой прочностью, она защищает материал от окисления и определяет высокий уровень его антикоррозионных свойств во многих средах. Окисная пленка в алюминии высокой чистоты является сплошной и беспористой, имеет прочное сцепление с самим металлом.

Поэтому алюминий высокой чистоты очень стоек к неорганическим кислотам, щелочам, морской воде и воздуху. Сцепление алюминия с окисной пленкой в месте нахождения примесей заметно ухудшается, и эти места являются уязвимыми для коррозии. К примеру, по отношению к неконцентрированной соляной кислоте стойкость технического и рафинированного алюминия различается в 10 раз.

Применение алюминия и сплавов

Алюминий широко используется как конструкционный материал благодаря своим основным достоинствам — легкости, податливости штамповки, коррозионной стойкости, высокой теплопроводности, неядовитости его соединений. В частности, данные характеристики сделали алюминий популярным при изготовлении алюминиевой фольги, кухонной посуды и упаковки в пищевой промышленности.

Но металл из-за низкой прочности применяется исключительно для ненагруженных элементов конструкций в случаях, когда на первый план выносится электро- или теплопроводность, пластичность и коррозионная стойкость. Такой недостаток, как малая прочность, компенсируется путем сплавления алюминия с небольшим количеством магния и меди. Сплав называют дюралюминий.

Электропроводность алюминия вполне можно сравнить с медью, но алюминий при этом стоит дешевле. Поэтому этот материал широко используется в электротехнике для производства проводов, их экранирования и при изготовлении проводников в чипах в микроэлектронике. Внедрение в строительстве алюминиевых сплавов уменьшает металлоемкость, увеличивает надежность и долговечность конструкций при использовании в экстремальных условиях.

Внедрение в строительстве алюминиевых сплавов уменьшает металлоемкость, увеличивает надежность и долговечность конструкций при использовании в экстремальных условиях.

На современном этапе эволюции авиации алюминиевые сплавы выступают основными конструкционными материалами. Последнее изобретение — пеноалюминий, который ещё называют «металлическим поролоном», ему предрекают большое будущее. Однако у алюминия как электротехнического материала имеется одно неприятное свойство – сложность пайки алюминия из-за прочной оксидной пленки.

Особенности пайки алюминия

Проблемы, которые касаются пайки алюминия, можно объяснить тем, что поверхность данного материала покрыта тонкой, весьма прочной и эластичной пленкой окисла. Из повседневного знакомства с предметами из алюминия или его сплава у многих сложилось неправильное представление, что подобно благородным металлам алюминий не склонен к окислению в атмосфере. Окисная пленка, как и большинство прочих окислов, инертна и плохо смачивается расплавленным металлом, поэтому эту пленку при пайке необходимо предварительно удалить.

Удаление окисной пленки

Окисел не удается удалить механическими методами, потому что при соприкосновении поверхности алюминия с водой или воздухом он снова моментально покрывается пленкой окисла. Флюсы, как правило, не растворяют окись. Вот почему пайка алюминия и изделий, изготовленных из него, считается достаточно сложной задачей, а технология пайки алюминия отличаются во многом от технологии паяния других металлов.

Предлагается также способ зачистки поверхности при помощи грубых железных опилок, что растираются по поверхности металла под слоем канифоли или масла жалом паяльника вместе с припоем. В этом случае опилки выполняют функцию абразива, одновременно происходит процесс облуживания. Более надежную пайку алюминия можно получить, облуживая металл по подслою меди, что электролитически нанесен на поверхность материала.

Более надежную пайку алюминия можно получить, облуживая металл по подслою меди, что электролитически нанесен на поверхность материала.

Для тех же целей можно использовать и подслой цинка, что нанесен также, как в рецепте хромирования алюминия. Пленка окисла более надежно удаляется с помощью специальных активных флюсов. Хорошо сочетать процедуру механической обработки поверхности с использованием активных флюсов.

Пайка с использованием канифоли

Для спаивания двух проводов из алюминия их нужно предварительно залужить. Для этого покрывают конец провода канифолью, помещают на шлифовальную шкурку, что имеет среднее зерно, и прижимают горячим залуженным паяльником к шлифовальной шкурке. Также для пайки можно использовать раствор известной нам канифоли в диэтиловом эфире. Паяльник при этом не отнимают от провода и добавляют на залуживаемый конец канифоль.

Провод залуживается отлично, но все манипуляции нужно повторять несколько раз. После этого пайка алюминия в домашних условиях идет обычным чередом. Также хороший результат можно получить, если взять вместо канифоли минеральное масло для швейной машины и точных механизмов или щелочное масло, что предназначено для чистки после стрельбы оружия.

Также хороший результат можно получить, если взять вместо канифоли минеральное масло для швейной машины и точных механизмов или щелочное масло, что предназначено для чистки после стрельбы оружия.

Паяют алюминий хорошо нагретым паяльником. Чтобы соединить тонкий алюминий, необходимо, чтобы паяльник имел мощность 50 Вт, для металла толщиной около 1 миллиметра и больше желательна мощность порядка 90 Вт. При пайке материала, что имеет толщину больше 2 миллиметров, место пайки предварительно необходимо прогреть паяльником.

Электрохимическая методика

Второй способ пайки алюминия состоит в том, что перед непосредственной пайкой поверхность (пластинку или провод) необходимо предварительно омеднить, используя самую простую установку для гальванического покрытия. Однако вы можете сделать проще. Зачистите место пайки шлифовальной шкуркой и нанесите на него аккуратно пару капель насыщенного медного купороса.

Далее подключите к алюминиевой детали отрицательный полюс источника тока (выпрямитель, аккумулятор, батарейка от карманного фонаря), а к положительному полюсу присоедините кусок медного провода без изоляции толщиной 1— 1,2 миллиметра, который находится в специальном устройстве.

Медный провод должен находиться в щетине зубной щетки таким способом, чтобы он не касался поверхности во время трения щетины — процедуры омеднения детали. Через определенное время на поверхности детали из алюминия в результате электролиза будет оседать слой красной меди, который лудят после промывки и сушки традиционным способом с помощью паяльника.

Как вариант, вы можете использовать при пайке алюминия своими руками вместо раствора купороса соляную аккумуляторную кислоту: необходимо капнуть немного вещества в место пайки и потом водить по контактной площадке медным приводом. Осаждение меди будет происходить быстрее, чем в первом варианте, но с кислотой следует обращаться осторожно.

Чтобы кислота не разъела лишний участок, его следует залить парафином или заклеить скотчем, оголив нужную площадь. Место пайки обязательно промывается тщательно водой. Таким образом, можно проводить надежную пайку алюминия и меди, а контактные площадки при этом будут иметь аккуратную форму.

Пайка алюминия припоями

При пайке алюминия припоем основная задача кроется в первоначальном покрытии поверхности металла слоем припоя и пайке деталей, что облужены припоем. Залуженные детали из алюминия можно спаивать не только между собой, но и с деталями, что изготовлены из других сплавов и металлов.

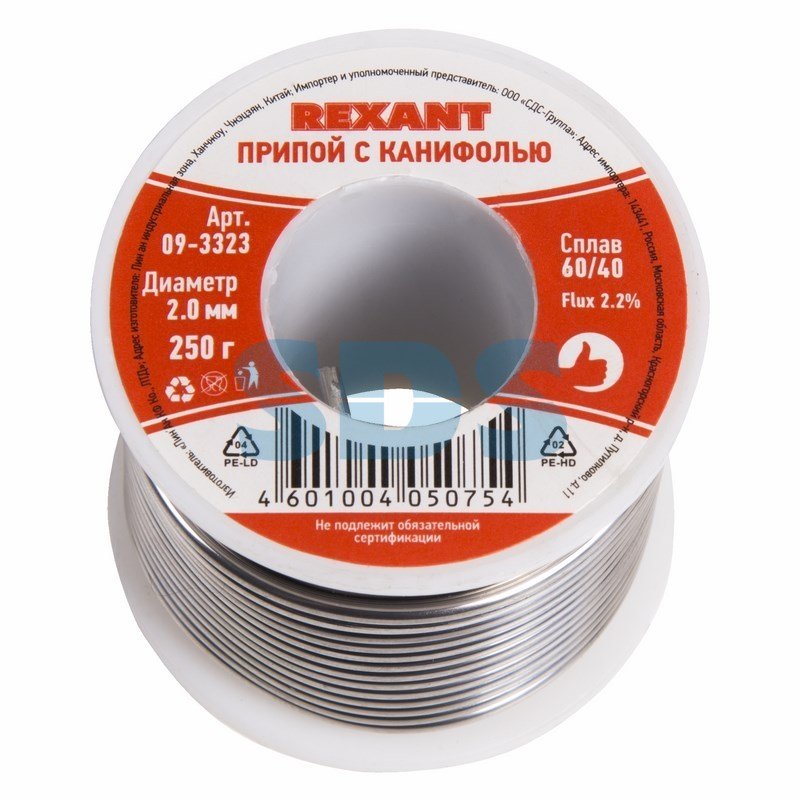

Вы можете производить паяние алюминия легкоплавкими припоями на основе цинка, олова или кадмия и тугоплавкими на основе алюминия. Припои легкоплавкие считаются удобными тем, что позволяют проводить процесс пайки алюминия оловом при низких температурах (150—400 градусов) и избежать тем самым существенного изменения первоначальных свойств алюминия.

Соединения алюминия, что спаяны легкоплавкими припоями, особенно это касается сплавов кадмия и олова, образуют нестойкую с коррозионной позиции пару и коррозионным разрушениям плохо сопротивляются. Наиболее надежными являются более тугоплавкие припои на основе алюминия, которые содержат медь, цинк и кремний.

Простейшим из них выступает сплав алюминия с кремнием (11,7%). Еще более надежный результат дает легкоплавкий сплав алюминия с 28% Сu и 6% Si. Пайку совершают обычным паяльником, его жало прогревают до температуры 350 градусов по Цельсию, с использованием флюса, который представляет из себя смесь йодида лития и олеиновой кислоты.

Пайка сплавов алюминия

Используя припой 34А и флюс 34А, вы сможете паять не только сам алюминий, но также определенные его сплавы. Пайке легче всего поддаются сплавы АМц и авиаль, сложнее — дуралюмин, В95, АК4 и литейные сплавы, которые имеют более низкую температуру плавления. Паять сплав В95 и дуралюмин припоем 34А можно исключительно при изготовлении мелких изделий и с большой осторожностью для избегания пережога или образования в процессе пайки расплавления металла.

Вследствие большого нагрева при пайке, сплав В95 и дуралюмин переходят в отожженное состояние, при этом наблюдаются потери не меньше 30% прочности материала в области пайки, а его прочность в случае пережога материала падает больше чем вдвое.

При нагреве также нужно учитывать риск коробления металла, поэтому пайку горелкой нагруженных и крупногабаритных деталей из сплава В95 и дуралюмина рекомендовать не будем. Пайку мелких изделий из дуралюмина также безопаснее и целесообразнее производить в печи, а не горелкой, где можно регулировать температуру пайки точнее и благодаря этому избежать коробления и пережога деталей.

Для снятия стойкой окисла Аl2О3 принято использовать особо активные флюсы. Самое широкое применение получили при пайке алюминия флюсы на алюминиевой основе, что известны под индексами НИТИ-18 и 34А. При употреблении флюса 34А стоит помнить, что он способен вызывать сильную коррозию металла, поэтому остатки флюса после пайки должны быть удалены.

Паяное изделие с этой целью нужно подвергнуть специальной обработке:

- Промыть щетками в горячей воде (температура 70—80 градусов) на протяжении 15—20 минут;

- Промыть в холодной проточной воде ещё 20—30 минут;

- Обработать в растворе хромового ангидрида;

- Промыть в холодной воде;

- Просушить при температуре около 80—120 градусов по Цельсию в течение 20 минут – получаса.

Таким образом, чтобы спаять данный металл нужно запастись специальным оборудованием для пайки алюминия и выбрать один из методов пайки: паяние с механическим разрушением окисла или с химическим разрушением пленки.

Флюс для пайки алюминия и нержавейки: своими руками

Флюс – вещество, необходимое для аккуратного удаления окисей металлов, образующихся при пайке.

Кроме того, нанесение флюса позволяет защитить обрабатываемый металл от окисления и обеспечить оптимальное растекание припоя.

Какой же использовать флюс для пайки алюминия, нержавеющей стали, серебра, микросхем BGA, а также других материалов, и как сделать его своими руками?

Выбор флюса зависит от особенностей соединяемых поверхностей, а также используемых материалов, ведь при пайке оловом и твердыми припоями применяются разные составы.

Разновидности, типы флюса

Важно учитывать, что температура плавления припоя обязательно должна быть выше, чем плавления флюса. При этом важно учитывать, что только флюсы для реактивно-флюсовой пайки могут взаимодействовать с припоем – для других материалов это недопустимо.

При этом важно учитывать, что только флюсы для реактивно-флюсовой пайки могут взаимодействовать с припоем – для других материалов это недопустимо.

Вещество может поставляться в различных формах:

- Жидкость.

- Паста (часто применяется для микросхем BGA).

- Порошок.

Наиболее распространенные средства, используемые для спайки деталей – ортофосфорная кислота, канифоль, нашатырь, бура. Выбор зависит от используемого материала – для латуни и нержавейки актуальны разные составы.

На какие параметры ориентироваться в выборе?

Существует классификация флюсов, что позволяет определить подходящий вариант, подобрав состав для BGA микросхем, латуни, нержавейки и других материалов.

Вещества различаются в зависимости от:

- Температурного интервала (низко и высокотемпературные).

- Используемого растворителя (водные и неводные).

- Механизма действия (защитные, реактивные, химические).

- Состоянию (жидкие, твердые, пастообразные).

Важно учитывать, что работа с каждым типом припоя (свинцом или оловом) обладает определенными особенностями, а потому приступая к соединению материалов, необходимо в точности следовать установленной технологии, используемой для нержавейки или же латуни.

Жидкие флюсы

Ассортимент подобной продукции достаточно широк и разнообразен – можно подобрать оптимальный вариант для латуни, микросхем BGA или нержавеющей стали.

Выбирая жидкий флюс для пайки меди, стоит учитывать, что в этом случае лучше пользоваться не феном, а паяльником.

Удобнее всего купить уже готовые варианты, которые можно использовать сразу после открытия – это значительно экономит время.

Для удобства использования жидкого средства, стоит воспользоваться шприцом, что позволяет выверить требующееся количество вещества.

Как правило, подобные товары поставляются в различной расфасовке, а потому не составит подобрать подходящий объем для пайки латуни или нержавейки.

Если оценивать с финансовой точки зрения, то жидкие флюсы более выгодны. Такое средство позволяет обеспечить отличное качество пайки, и является оптимальным решением для хрупких BGA микросхем.

Вот только стоит учитывать, что работать с таким материалом не всегда удобно, так как он очень быстро растекается по плате – чтобы освоить эту науку потребуется практика. Кроме того, приступая к процессу, стоит надеть старую одежду – брызги моментально испортят вещь.

Для пайки алюминия

Существует распространенное заблуждение о том, что сделать в домашних условиях качественную пайку алюминия практически невозможно.

На самом деле этот металл действительно плохо поддается подобной обработке, в отличие от нержавейки и латуни, но правильно выбрав флюс и мягкий припой на основе олова, удастся достичь желаемой цели. Одним из самых распространенных вариантов — Ф-64, а также ФТБф.

При желании, средство для работы с алюминием можно сделать и самостоятельно, воспользовавшись уже имеющимися веществами, а также используя припой на основе олова. Но важно учитывать, что это несколько осложнит процесс и сделает выполнение поставленной задачи более трудоемким.

Экономить на материалах не следует, ведь качество пайки непосредственно зависит от используемого вещества. Работать лучше феном, что значительно ускорит процесс.

Работать лучше феном, что значительно ускорит процесс.

Для пайки алюминия применяются следующие рецепты:

- Хлористый натрий+Криолит+Хлористый Калий+Сернокислый натрий+Хлористый литий.

- Олеиновая Кислота+Йодистый литий.

- Натрий Фтористый+Хлористый цинк, калий и литий.

Как показывает практика, чем больше компонентов, тем выше качество пайки алюминия. Также для этого металла очень часто применяются вещества, созданные на основе ортофосфорной кислоты (как и для нержавейки).

Для пайки нержавеющей стали

Работа с нержавейкой не представляет особых сложностей – важно лишь соблюдать технику безопасности. С учетом того, что этот материал обладает низкой теплопроводностью, не требуется использование оборудования повышенной мощности – процедура пайки легко выполняется даже без интенсивного нагрева.

Для нержавейки чаще всего используются следующие вещества:

- Хлорид Цинка.

- Ортофосфорная кислота.

Нужно нанести флюс на поверхность, после чего сразу приступить к работе. В противном случае всего за несколько секунд образуется плотная пленка, что значительно осложнит процесс соединения деталей. Работая с пищевым оборудованием, изготовленным из нержавеющей стали, ни в коем случае нельзя использовать свинцовый припой.

Также для обработки нержавейки не используется канифоль – необходимо подобрать активный флюс.

При отсутствии подходящего средства можно использовать и буру – паста или порошок аккуратно наносятся на место будущего шва. Пайка нержавейки без флюса довольно сложна, очень часто в процессе обработки деталей и вовсе потребуется повторное нанесение защитного вещества. В противном случае распределение припоя по поверхности значительно осложнит образование оксидной пленки.

В противном случае распределение припоя по поверхности значительно осложнит образование оксидной пленки.

Использование твердых припоев

Если необходимо аккуратно соединить проблемные места, подвергающиеся воздействию негативных внешний факторов, то в данном случае будет актуально использование твердых припоев.

Это составы, которые используются при температуре выше 450 градусов.

Среди них:

- Чистая медь.

- Медь+цинк.

- Медь+фосфор.

Для пайки серебром используется специальное безотмывочное вещество. Важно учитывать, что твердые припои в зависимости от используемого температурного режима: тугоплавкие и легкоплавкие. Что немаловажно, в качестве альтернативы дорогостоящим серебряным флюсам, применяется сочетание меди и фосфора. Это лучший вариант для латуни или же бронзы.

А вот для железа, низкоуглеродистых сталей и черных металлов подобный вариант неактуален – готовый шов будет недолговечным. Безусловно, самый удобный в работе вариант – серебряные припои, которые представляют собой сочетание меди, цинка и серебра. Но они не получили широкое распространение из-за высокой цены – чаще всего подобный вариант используется для спайки проводов или плат, содержащих серебряные компоненты.

Работа с латунью и медными трубами

Если говорить о пайке латуни, то чаще всего речь идет о работе с оловом, а также оловянно- свинцовыми припоями. В данном случае удобно работать не феном, а паяльником. Кроме того, использовать стандартную канифольно-спиртовую смесь недопустимо – важно правильно подобрать подходящий для латуни состав, который позволит качественно удалить оксидную пленку.

Оптимальный вариант – сочетания на основе хлористого цинка. Можно и вовсе приготовить смесь своими руками, используя для этой цели буру. Это позволит сделать вещество, которое способствует лучшему растеканию связывающего компонента.

Важно также учитывать, что необходимо не только правильно подобрать флюс для пайки медных труб, но и определиться с выбором подходящего припоя. Для этой цели прекрасно подходят компоненты из серебра, а также соединения меди и фосфора.

Если же предстоит работать с материалом, содержание меди в котором невелико, стоит использовать в качестве припоя латунь. Для радиаторов и других элементов отопительной системы используют твердые припои, чтобы обеспечить максимально возможную прочность соединения.

Как самостоятельно приготовить флюс?

Существует целый ряд требований, предъявляемых к используемым флюсам. Знание этой информации поможет подобрать подходящее вещество для серебра, нержавеющей стали или любых других материалов.

При желании подходящий флюс можно создать и своими руками, тем более что в домашних условиях наверняка найдутся подходящие компоненты.

Один из самых простых рецептов представляет собой соединение следующих веществ:

- Медицинский спирт.

- Размельченная канифоль.

Засыпать канифоль в небольшую емкость, залить спиртом и плотно закрыть – настаивать несколько дней, после чего можно приступать к работе.

Правильный выбор флюса и припоя для микросхем BGA или других материалов позволяет обеспечить высокое качество пайки и сделать процесс менее трудоемким. При желании нужный состав можно и вовсе приготовить в домашних условиях.

Пайка алюминия в домашних условиях: принцип работы

Представить настоящего хозяина дома без паяльника в хозяйстве сегодня, как и несколько десятилетий назад, практически невозможно. В условиях производства сварка и пайка алюминия, а также его сплавов производится при помощи специальных материалов, установок. Пайка различных алюминиевых деталей в домашних условиях возможна благодаря оловянно-свинцовым припоям ПОС-50 и ПОС-61.

Пайка припоями в домашних условиях, где нет специального оборудования (осваивать работу газовой горелкой не нужно), а также материалов, может производиться несколькими способами, которые будут рассмотрены далее. Так как поверхность алюминия и сплавов неустойчива к образованию оксидной пленки (при контакте с воздухом), обыкновенные способы пайки алюминиевых изделий не подойдут.

Основной задачей во время пайки алюминия является удаление оксидной пленки с поверхности металла, а также последующая защита его от контакта с воздухом посредством наносимой на алюминий канифоли, минерального масла (для швейных машинок), щелочного масла или насыщенного раствора медного купороса.

Способы подготовки алюминия к пайке

Способ №1

Данный способ предполагает применение канифоли в предварительно очищенном (обезжиренном) месте потенциальной пайки. После этого в работу вступает мощный паяльник, которым прижимается шкурка к месту пайки. Далее шкуркой трут поверхность, время от времени облуживая электрическим паяльником поверхность, обработанную шкуркой.

Следующим этапом готовится алюминиевая заплатка, после чего припаивается обычным методом. Несмотря на то, что канифоль является часто используемым при пайке материалом, процедуру лучше проводить с помощью масла для швейной машинки.

Способ №2

На место пайки наносится канифоль, в которую предварительно добавляются железные опилки. Далее залуженный и достаточно разогретый паяльник натирает место, тем самым добавляя припой.

Металлические опилки своими острыми гранями отлично снимают с поверхности алюминия окись, тем самым позволяя между оловом и алюминием достигнуть отличного сцепления. Не сложно догадаться, что использование данного метода предварительной очистки металла не подразумевает.

Способ №3

Сразу стоит акцентировать внимание на том, что технология применения данного способа хотя и является наиболее надежной, но самой трудоемкой, требующей много времени и сил.

Порядок работы:

- Перед началом пайки рабочий участок алюминиевых деталей очищается от оксидной пленки путем омеднения (воздействием медью). В этом случае применяется гальванический метод покрытия металлических поверхностей металлом.

- Сначала в области места пайки создается пластилиновый бортик, позже образующий ванночку. На дно ванночки наносится тонкий слой насыщенного раствора медного купороса. Отметим, что вопреки распространенному мнению о проблематичном доступе к медному купоросу, достать его совершенно не сложно, так как он достаточно часто встречается в опрыскивании растений от всевозможных специфических болячек и вредителей. Ванночка не потребуется в том случае, если повреждение алюминия незначительно. Таким образом, готовить ванночку из пластилина для нескольких капель медного купороса нецелесообразно.

- Также не обойдемся без участия проводов: в ванночку помещается оголенный медный провод (много проводов не потребуется). Диаметр помещаемых в ванночку проводов должен находится в пределах 1-2 миллиметров. Стоит отметить, что провод должен быть наполнен медью.

- Провод посредством какой-либо опоры необходимо удерживать на расстоянии одного миллиметра от рабочей поверхности алюминия (вместе с тем, контакт между проводом и купоросом есть).

- Далее к проводу подводится положительный контакт какого-либо источника постоянного тока напряжением от 3 до 12 В путем соединения концов проводов. В качестве источника постоянного тока может отлично послужить аккумулятор, выпрямитель, либо батарейка для карманного фонарика.

- Необходимо оборудовать электрическую цепь лампочкой, которая будет служить предохранителем (последовательно подключение), на номинальное напряжение постоянного питания. Таким образом, лампочка загорится в случае соприкосновения алюминиевой поверхности и медью провода, опущенного в ванночку. Лампочка будет сигнализировать вам о том, что провод коснулся дна ванночки, и наоборот – гальванический процесс прервался, если лампочка погасла. Разумеется, ванночка вставляется в электрическую цепь перед установкой проводов.

- К алюминию подводится отрицательный заряд («-») постоянного тока посредством тех же медных проводов. Спустя некоторое время после начала электролиза медный купорос выкипает, тем самым позволяя образоваться слою красной меди на поверхности алюминия. Красный слой промывается, после чего сушится. После этого поверхность алюминия благополучно лудят обыкновенным и привычным способом.

Пайка карандашом

Сварочный карандаш представляет собой припой-герметик, поджигая который можно получать крепкое соединение алюминиевых деталей, проводов, трубок радиаторов и т. п. Карандаш успешно применяется при пайке алюминия. Некоторые отказываются от работы газовой горелкой, прибегая к простому карандашу. Однако и в работе газовой горелкой, и в применении карандаша есть свои преимущества.

Порядок действий:

- Технология довольно простая. Поджигаем карандаш. Для этого всего лишь требуется взять зажигалку и поджечь краешек припоя, после чего карандаш будет самостоятельно гореть за счет магния, входящего в его состав. Карандаш создает необходимую температуру, которой достаточно для расплавления алюминия.

- В результате горения карандаша образуется расплавленная масса.

- Далее нужно набрать требуемое количество массы и нанести его на рабочую поверхность. Отметим, что угол воздействия карандаша не имеет значения, поскольку расплавленная масса быстро пристает к алюминию.

- Как только происходит соприкосновения припоя с рабочей поверхностью, карандаш перестает гореть, в то время как масса на детали продолжает гореть. Необходимо выждать 10-20 секунд, пока поверхность достаточно прогреется от горения массы.

- По истечении указанного выше времени, приступаем к заполнению чистого алюминия (в расплавленном виде) в рабочую поверхность. Для этого можно взять карандаш, либо воспользоваться кусочком стекла.

Пайка алюминиевого радиатора

Нередко для изготовления радиаторов используется алюминий. Данный материал по своему составу не слишком подвластен пайке. Отметим, что этим качеством владеют практически все алюминиевые сплавы. Так, рано или поздно встает вопрос ремонта алюминиевых радиаторов. Как известно, ничего на белом свете вечного не существует, в том числе радиаторов. Таким образом, иногда возникают поломки радиаторов, которые вполне возможно устранить в домашних условиях путем пайки.

Понадобятся следующие материалы и инструменты:

- Паяльник;

- Тигель;

- Канифоль;

- Припой;

- Опилки железные;

- Сернокислый натрий;

- Поваренная соль;

- Хлористый литий;

- Хлористый калий;

- Ступка с пестиком;

- Криолит.

Порядок работы:

- Нужно подготовить место пайки: очистить от посторонних загрязнений, зачистить наждачной бумагой. Не стоит пытаться удалить оксид алюминия с радиаторов. Обратите внимание на то, что место пайки должно быть сухим.

- В отдельном тигле необходимо расплавить канифоль, добавив в нее чистые железные опилки (помешивая). Пропорция должна быть следующей: 2 части канифоли:1 части опилок.

- Пайка радиаторов заключается в следующем: на подготовленную заранее поверхность следует нанести флюс, натирая его разогретым паяльником; следите, чтобы канифоль полностью покрыла рабочую зону пайки от воздействующего воздуха; во время интенсивного растекания канифоли можно наносить припой. Железные опилки нужны для того, чтобы удалять оксидную пленку с поверхности алюминиевых радиаторов, позволив сделать качественное сцепление. Пайка проводится привычным способом.

Если имеется неисправность трубок, подключаемых к теплообменнику, желательно заменить их на новые, а не заниматься ремонтом в домашних условиях. Отметим, что также доступен способ пайки алюминия газовой горелкой.

Похожие статьиПайка алюминия – флюс, припой, как и чем паять правильно

Пайка алюминия, как справедливо считают многие специалисты, является достаточно сложным в выполнении технологическим процессом. Между тем такое мнение можно считать верным лишь в отношении тех ситуаций, когда спаять изделия из алюминия пытаются, используя для этого припои и флюсы, которые применяются для соединения деталей из других металлов: меди, стали и др. Если же используется специальный флюс для пайки алюминия, а также соответствующий припой, то данный технологический процесс не представляет особых сложностей.

Пайка алюминия с использованием пропановой горелки

Особенности процесса

Сложности, которые вызывает пайка алюминия при помощи традиционных припоев и флюсов, объясняются рядом факторов, преимущественно связанных с характеристиками данного металла. Основным из таких факторов является наличие на поверхности деталей из алюминия оксидной пленки, которая отличается высокой температурой плавления и исключительной химической стойкостью. Такая пленка при выполнении пайки препятствует соединению основного металла и материала припоя.

Перед осуществлением пайки изделий из алюминия их поверхности необходимо тщательно очистить от оксидной пленки, для чего можно использовать механическую обработку или применять флюсы, в состав которых входят сильнодействующие компоненты.

Подготовленные к пайке дюралевые детали

Сам алюминий, в отличие от оксидной пленки на его поверхности, обладает достаточно низкой температурой плавления: 660 градусов, что также осложняет технологический процесс выполнения пайки. Такая характеристика алюминия приводит к тому, что при нагреве детали из него быстро теряют прочность, а при определенной температуре, находящейся в интервале 250–300 градусов, конструкции из данного металла начинают терять устойчивость. Самый легкоплавкий компонент, который входит в состав наиболее распространенных алюминиевых сплавов, начинает плавиться уже в интервале температур 500–640 градусов, что может привести к перегреву и даже к расплавлению самих соединяемых деталей.

Основу большей части легкоплавких припоев, использующихся для пайки, составляют олово, кадмий, висмут и индий. С этими элементами алюминий плохо вступает в соединения, что делает паяные соединения, полученные с их использованием, очень непрочными и ненадежными. Хорошей взаимной растворимостью обладают алюминий и цинк, поэтому данный элемент при его использовании в припоях обеспечивает полученному соединению высокую прочность.

Характеристики флюсов для пайки мягкими припоями

Состав флюсов, применяемых для пайки алюминия

Используемые материалы

При выполнении пайки изделий из алюминия можно использовать припои оловянно-свинцовой группы, если тщательно очистить поверхность деталей и применять высокоактивные флюсы. Соединения, полученные с их помощью, по причине плохой взаимной растворимости алюминия, олова и свинца отличаются невысокой надежностью, также они склонны к развитию коррозионных процессов. Чтобы сделать подобные соединения более устойчивыми к коррозии, их необходимо покрывать специальными составами.

Наиболее качественное, надежное и устойчивое к коррозии паяное соединение, позволяют получать припои, в составе которых содержится цинк, медь, кремний и алюминий.

Припои, включающие в свой состав данные элементы, производят как отечественные, так и зарубежные компании. Наиболее распространенными отечественными марками являются ЦОП40, содержащий в своем составе 40% цинка и 60% олова, и 34А, в составе которого содержится алюминий (66%), медь (28%) и кремний (6%). Цинк, содержащийся в припое для пайки изделий из алюминия, определяет не только прочность полученного соединения, но и его коррозионную устойчивость.

Самую низкую температуру плавления из всех вышеперечисленных имеют оловянно-свинцовые припои. Наиболее высокотемпературными являются те, в составе которых содержится алюминий и кремний, а также материалы, содержащие алюминий вместе с медью и кремнием. К последним, в частности, относится припой популярной марки 34А, температура плавления которого находится в интервале 530–550 градусов.

Для информации: материалы на основе алюминия и кремния плавятся при температуре 590–600 градусов.

Учитывая температуру плавления, применяют такие припои в тех случаях, когда соединить необходимо крупногабаритные детали из алюминия, в которых обеспечивается хороший теплоотвод, либо изделия, выполненные из алюминиевых сплавов, плавящихся при достаточно высоких температурах.

Но, конечно, максимальное удобство в работе демонстрируют низкотемпературные припои, одной из распространенных марок которых является HTS-2000.

Припой HTS-200 для спайки деталей из алюминия и цветных металлов

Технология пайки алюминия обязательно предполагает использование специального флюса, который необходим для того, чтобы улучшить соединяемость основного металла с материалом припоя. Именно поэтому подходить к выбору такого материала необходимо очень ответственно. Особенно актуально это требование в тех случаях, когда детали из алюминия необходимо спаять при помощи оловянно-свинцового припоя. Состав флюсов содержит элементы, которые и формируют его активность по отношению к алюминию. К таким элементам относятся: триэтаноламин, фторборат цинка, фторборат аммония и др.

Флюс Ф-64 для пайки легких сплавов без предварительной механической обработки поверхностей

Одним из наиболее популярных отечественных материалов является флюс марки Ф64. Популярность Ф64 обусловлена тем, что данный материал отличается повышенной активностью. Благодаря такому качеству выполнять пайку с флюсом Ф64 можно, даже не зачищая поверхность алюминиевых деталей от тугоплавкой оксидной пленки.

Из популярных высокотемпературных флюсов следует выделить материал марки 34А, в состав которого входит 50% хлорида калия, 32% хлорида лития, 10% фторида натрия и 8% хлорида цинка.

Подготовка деталей

Для получения качественного и надежного соединения недостаточно просто знать, как паять алюминий, важно также правильно подготовить поверхности соединяемых деталей к пайке. Заключается такая подготовка в обезжиривании поверхностей и удалении с них окисной пленки.

Для обезжиривания используют традиционные средства: ацетон, бензин или любой подходящий растворитель.

Удаление окисной пленки перед пайкой, которое также несложно выполнить своими руками, преимущественно совершается при помощи механической обработки, для чего можно использовать шлифовальную машинку, наждачную бумагу, металлическую щетку или сетку из нержавеющей проволоки. Значительно реже применяется химический способ удаления такой пленки, который подразумевает травление поверхности алюминиевых деталей при помощи кислотных растворов.

Зачистка поверхностей перед пайкой с помощью шлифовальной насадки на болгарку

Как известно, окисная пленка на поверхности алюминия образовывается практически моментально при ее контакте с окружающим воздухом. Такой процесс происходит и на зачищенной перед пайкой поверхности, но смысл выполнения зачистки состоит в том, что вновь образующаяся пленка значительно тоньше удаленной, поэтому флюсу будет гораздо легче с ней справиться.

Источники нагрева

В качестве элемента, при помощи которого выполняется прогрев габаритных соединяемых деталей из алюминия и расплавление припоя, преимущественно используется газовая горелка, работающая на пропане или бутане. Если вы решили спаять изделия из алюминия своими руками в условиях домашней мастерской, то можно использовать и обычную паяльную лампу.

Удобная в использовании газовая паяльная лампа

При выполнении нагрева необходимо очень внимательно следить за тем, чтобы не расплавились соединяемые детали. С этой целью к поверхности деталей как можно чаще прикасаются припоем, чтобы проконтролировать начало его плавления. Это и будет свидетельством того, что достигнута рабочая температура.

Нагревая детали и припой перед началом пайки, также необходимо следить за пламенем газовой горелки: смесь газа и кислорода, которая его формирует, должна быть сбалансированной. Делать это необходимо по той причине, что сбалансированная газовая смесь активно нагревает металл, но не оказывает серьезного окислительного действия. О том, что газовая смесь сбалансирована, свидетельствует ярко-синий цвет пламени, которое имеет небольшой размер. Если пламя горелки слишком маленькое по размеру и имеет бледно-голубой цвет, то это является свидетельством того, что в газовой смеси слишком много кислорода.

Для пайки небольших изделий из алюминия используются электрические паяльники и припои, плавящиеся при невысокой температуре.

Технологические приемы пайки

Пайка деталей, выполненных из алюминия, по технологии выполнения практически ничем не отличается от процесса соединения изделий, изготовленных из других металлов. Сначала соединяемые детали обезжириваются и тщательно зачищаются, после этого их выставляют в нужное положение относительно друг друга. Затем на зону будущего соединения необходимо нанести флюс и начать ее прогрев вместе с припоем до рабочей температуры.

Процесс пайки деталей из алюминиевого сплава

При достижении рабочей температуры кончик припоя начнет плавиться, поэтому им необходимо постоянно прикасаться к поверхности деталей, контролируя процесс нагрева.

Пайка изделий из алюминия, для выполнения которой используется безфлюсовый припой, имеет свои особенности. Заключаются они в том, что для того, чтобы проникновению припоя к поверхности детали не препятствовала окисная пленка, его кончиком необходимо совершать чиркающие движения по месту будущего соединения. Таким образом нарушается целостность пленки, и припой беспрепятственно соединяется с основным металлом.

Посмотреть, как пайка выполняется практически, можно на обучающем видео.

Есть еще один технологический прием, позволяющий разрушить оксидную пленку в процессе пайки. Сделать это можно при помощи стержня из нержавеющей стали или металлической щетки, которыми водят по месту соединения и уже расплавленному припою.

Чтобы получить максимально прочное соединение методом пайки, соединяемые поверхности необходимо подвергнуть предварительному лужению.

Сфера применения процесса

Большое практическое значение имеет не только пайка алюминия в домашних условиях. Данную технологию также активно используют на ремонтных и производственных предприятиях. Применяя метод пайки, можно получать соединения, отличающиеся высокой прочностью, надежностью и эстетической привлекательностью.

При работе с тонким листовым алюминием пайка позволяет избежать деформацию материала

Большой популярностью данная технология пользуется при выполнении ремонтных работ с автотранспортными средствами, тракторами и мотоциклами. Объясняется такая популярность тем, что при пайке не происходит изменение структуры соединяемого металла, поэтому подобный способ соединения во многих случаях является даже более предпочтительным, чем сварка.

Практически безальтернативной пайка является тогда, когда необходимо восстановить герметичность алюминиевого радиатора или картера, отремонтировать изношенную или разрушенную деталь, изготовленную из алюминиевого сплава. Удобно и то, что сделать такой ремонт можно и своими руками, для этого не потребуется сложного и дорогостоящего оборудования.

Отремонтированный в домашних условиях автомобильный радиатор

Прогары, сколы и трещины, образовавшиеся в блоке цилиндров, изготовленном из алюминиевого сплава, также можно успешно отремонтировать при помощи пайки. Очень полезна данная технология в том случае, если необходимо восстановить изношенную внутреннюю резьбу. При этом изношенное резьбовое отверстие заполняется расплавленным припоем, а затем в него вворачивается болт. После того как припой застынет, болт из отверстия выворачивается, а внутри него оказывается сформированная по необходимым параметрам резьба. Такая несложная операция позволяет получить новую резьбу, которая по своим прочностным характеристикам ничем не уступает исходной.

Кроме этого, пайка успешно применяется для ремонта и восстановления герметичности труб, изготовленных из алюминия и сплавов данного металла. Такие трубы сейчас активно используются во многих технических устройствах. При помощи пайки вы можете своими руками, не прибегая к дорогостоящим услугам квалифицированных специалистов, отремонтировать многие предметы из алюминия и его сплавов, использующиеся в быту: посуду, лестницы, различные детали интерьера, водосточные желоба, элементы сайдинга и др. При помощи пайки можно не только ремонтировать, но и своими руками изготавливать любые конструкции из алюминия.

Использование качественных расходных материалов и строгое следование технологии, которой совсем несложно обучиться и по видео урокам, позволяет получать методом пайки соединения, отличающиеся высоким качеством, надежностью, привлекательным и аккуратным внешним видом.

Использование подручных средств

Нередки ситуации, когда под рукой нет активного флюса и припоя, который специально предназначен для соединения деталей из алюминия, а спаять их необходимо срочно. В таких ситуациях можно выполнить пайку обычным припоем, состоящим из алюминия и олова или олова и свинца. В качестве флюса в данном случае можно использовать канифоль.

Оксидная пленка при использовании данного метода пайки разрушается под слоем канифоли, в которую можно дополнительно добавить металлические опилки. Для ее разрушения применяется специальный паяльник со скребком, который необходимо предварительно залудить. Скребок наряду с опилками разрушает оксидную пленку на поверхности деталей, а канифоль не дает образоваться новой. Кроме того, скребок-паяльник, перемещая расплавленный припой по месту будущего соединения, обеспечивает его лужение.

Конечно, такой способ пайки очень хлопотный и не всегда гарантирует получение качественного и надежного соединения, поэтому использовать его можно только в крайних случаях. Целесообразнее всего потрать время и деньги на приобретение качественных припоя и флюса и не переживать за качество формируемого с их помощью соединения.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как запаять чайник своими руками из алюминия. Процесс пайки алюминия в домашних условиях. Подготовка к работе

Пайка алюминия в домашних условиях осуществляется многими мастерами-самоучками. У каждого мужчины в доме можно найти паяльник, так как без данного инструмента не обойтись. На производстве, да и дома, чтобы произвести пайку алюминия, необходимо использовать специальные материалы и приспособления. Данный вид пайки можно осуществлять с помощью оловянно-свинцовых припоев 50 и 61. Если вы собираетесь в домашних условиях осуществить данный вид работы, это можно сделать несколькими способами и различными материалами.

Запомните, что главной задачей является удаление оксидной пленки с поверхности металла, и нельзя допустить прямого контакта с воздухом, для этого воспользуйтесь канифолью, минеральным маслом или щелочным, а еще можно использовать насыщенный раствор медного купороса.

Для того чтобы начать рассматривать процессы пайки алюминия в домашних условиях, необходимо знать некоторые способы подготовки материала к этому процессу.

Способы подготовки материала

Для первого способа используют канифоль для очищения места пайки. И после этого сразу же к работе подключается паяльник, с помощью которого прижимаете шкурку к месту пайки. Затем вам необходимо шкуркой протереть место пайки. А теперь пришло время для алюминиевой заплатки, которую вы можете припаять обычным способом.

Хоть канифоль часто используют в данном методе обработки, но лучше всего минеральное масло для швейной машинки.

Читайте также:

Второй способ очистки. В то место, где необходимо что-то припаять, дополнительно в канифоль вносят железные опилки. С помощью такой смеси разогретый паяльник натирает место так, что припой будет максимально эффективен. Такой эффект происходит из-за того, что металлические опилки с поверхности снимают окись, и благодаря этому обеспечивается максимальное сцепление между поверхностями. Данный метод дополнительной очистки металла не требует.

Третий способ очистки является трудоемким и займет у вас большое количество времени. Но он считается самым надежным. Для начала вам необходимо требуемый участок обработать, чтобы снять оксидную пленку. Затем в том месте, где будет осуществляться пайка, необходимо создать пластиковый бортик, который в дальнейшем послужит ванночкой.

Данную ванночку вы можете сделать из обычного пластилина. На ее дно необходимо нанести слой медного купороса. Только помните, что ванночку используют там, где большая площадь пайки, а для незначительных повреждений вам она совершенно не нужна.

Теперь в данное приспособление помещают оголенный медный провод. Его диаметр составлять около 3 мм. Только помните, что провод должен состоять только из меди. Провод необходимо удерживать на расстоянии одного миллиметра от рабочей поверхности.

Для этого используйте дополнительно какую-нибудь подставку, а тот провод, который находится в ванночке, непременно должен создавать контакт с корпусом. Затем подведите контакт с какого-нибудь источника тока, напряжение должно быть от 3-х от 12-ти Вт.

Это все вы сможете осуществить с помощью двух соединительных концов, а за источник питания вам может сойти аккумулятор, выпрямитель или самая обычная батарейка. Все это вам необходимо снабдить лампочкой, которая будет отвечать за номинальное напряжение постоянного питания.

Она загорится во время соприкосновения алюминиевой поверхности с медным проводом, который опущен в ванночку. Если лампочка срабатывает, значит, провод коснулся дна ванночки, а если нет, то весь процесс прервался.

После этого медный купорос должен прийти в состояние закипания, и в этот момент происходит образование красной меди. Красный слой вы должны промыть и просушить. Приступайте смело к обыкновенной пайке поверхности.

Вернуться к оглавлению

Процесс пайки алюминия

Материалы и инструменты:

- канифоль;

- паяльник;

- минеральное масло;

- металлические опилки;

- медный купорос;

- пластилин;

- сварочный карандаш;

- зажигалка;

- кусок стекла.

Сварочный карандаш напоминает припой-герметик, благодаря ему вы можете получить крепкое и надежное соединение деталей, проводов, алюминиевых трубок. Многие отказываются от простых газовых горелок, а все больше склоняются к сварочному карандашу.

Но нужно учитывать то, что в работе разных приборов есть свои плюсы и минусы. Процесс работы данного вида инструмента очень прост, для этого вам необходимо поджечь карандаш.

Для такого рода манипуляций подойдет простая зажигалка, с помощью которой вы подожжете край припоя. Аппарат будет гореть за счет магния, который входит в его состав. Он нагревается до той температуры, которая необходима, чтобы расплавить алюминий.

Под действием высокой температуры возникает расплавленная масса. Ее вам необходимо нанести на рабочую поверхность. Угол воздействия карандаша не имеет значения, так как полученная масса очень хорошо пристает к алюминию.

После того как происходит припой с рабочей поверхности, карандаш прекращает свою работу, но алюминиевая масса продолжает гореть. Примерно через 20 секунд вся поверхность будет иметь одинаковую температуру.

И после этого вы смело можете приступить к заполнению алюминия в рабочую поверхность. Воспользуйтесь для этой цели карандашом или куском стекла.

В настоящее время в электробытовой технике стали широко использовать алюминий и его сплавы, как, например, алюминиевые электрические провода и т. д. Поскольку алюминий и его сплавы, соприкасаясь с воздухом, быстро окисляются, обычные методы пайки не дают удовлетворительных результатов. Ниже описываются различные способы пайки алюминия в домашних условиях оловянно-свинцовыми припоями ПОС-61, ПОС-50, ПОС-90.

1. Для спаивания двух алюминиевых проводов их предварительно залуживают. Для этого конец провода покрывают канифолью, кладут на шлифовальную шкурку (со средним зерном) и горячим залуженным паяльником прижимают к шлифовальной шкурке, при этом паяльник от провода не отнимают и на заслуживаемый конец все время добавляют канифоль. Провод залуживается хорошо, но все операции приходится повторять много раз. Затем пайка идет обычным порядком. Лучшие результаты получаются, если вместо канифоли применять минеральное масло для швейных машин или щелочное масло (для чистки оружия после стрельбы).

2. Пайка листового алюминия или его сплавов призводится следующим образом: на шов наносят горячим паяльником канифоль с мелкими железными опилками. Паяльник залуживается, и им начинают протирать место шва, добавляя все время припой. Опилки своими острыми гранями снимают с поверхности окись, и олово прочно пристает к алюминию. Паяют хорошо нягретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 Вт, для алюминия толщиной 1 мм и более желательна мощность 90 Вт, если толщина более 2 мм — место пайки необходимо прогреть паяльником и только после этого наносить флюс и производить пайку. Здесь также с успехом можно применять в качестве флюса минеральное масло.

3. Оригинальный способ пайки алюминиевых проводов и алюминиевой поверхности. Перед пайкой алюминиевую поверхность алюминиевой детали предварительно омедняют, используя простейшую установку для гальванического покрытия, описанную ранее. Но можно сделать проще.

— +

Рис. 1

Для этого берётся толстая кисточка для акварельных красок, и её металлический ободок, касаясь волосков, обматывается голым медным проводом (рис. 1). Другой конец провода присоединяется к положительному полюсу источника постоянного тока (выпрямитель, батарейка от карманного фонаря или аккумулятор). Алюминиевая деталь подключается к отрицательному полюсу. Место пайки зачищают шлифовальной шкуркой. Приступая к покрытию детали, кисть нужно хорошенько смочить в насыщенном растворе медного купороса, и водить ей по детали, как при покраске. Через некоторое время на поверхности алюминиевой детали оседает слой красной меди, который после промывки и сушки лудят обычным способом (паяльником).

Примечание. В промышленности и ремонтной практике для пайки монтажных элементов из алюминия и его сплавов, а также соединения их с медью н другими металлами применяют припои марок П150А, П250А и П300А. Пайку производят обычным паяльником, жало которого прогрето до температуры 350° С, с применением флюса, представляющего собой смесь олеиновой кислоты и йодида лития.

- Этапы залуживания

- Лужение алюминиевых проводов

Чтобы получить при пайке оловянно-свинцовым припоем надежное соединение, необходимо зачистить и облудить провода.

Если пренебречь данными действиями, то маловероятно, что спайка получится качественной и долговечной.

В первую очередь следует подготовить паяльник, при необходимости провести его обслуживание: удалить ножом окалину, зачистить жало паяльника на мелкозернистом наждачном круге или с помощью надфиля.

До начала пайки паяльник нужно прогреть до рабочей температуры. Затем следует опустить жало в канифоль, коснуться твердого олова или оловянно-свинцового

Если на жале паяльника образовался тонкий блестящий слой припоя (а не свисающая капля), можно приступать к дальнейшей работе.

Все металлы, находящиеся в воздухе, окисляются. Их поверхность покрывается оксидной пленкой, которая препятствует смачиванию металла расплавленным припоем. Поэтому все спаиваемые поверхности нужно зачистить до металлического блеска ножом или мелкой наждачной бумагой, дополнительно можно обезжирить растворителями.

Паяльником нужно прогреть провод, нанести на него канифоль, неторопливыми движениями втереть в него припой.

Если весь участок проводника равномерно пок

роется припоем, залуживание можно прекратить.

Лужение проводов из меди особых проблем не доставляет. Даже начинающие паяльщики справятся с этой работой. Но далеко не все умельцы знают о том, как залудить провод из алюминия.

Алюминиевый провод в домашних условиях паять сложно, многие умельцы за такую работу не берутся.

Как спаять алюминий

Проблема в том, что если удалить оксидную пленку, то алюминий в воздухе практически моментально окисляется и пленка восстанавливается. Но, проявив терпение, можно получить достаточно качественную спайку.

- приготовить флюс, растворив в диэтиловом эфире канифоль;

- подготовить стальные опилки;

- зачистить провод обычным способом;

- сразу же нанести на провод флюс;

- посыпать место пайки металлическими опилками;

- тщательно выполнить облуживание, втирая припой в алюминий.

Металлические опилки играют роль абразивных частиц и постоянно разрушают образующуюся оксидную пленку.

По мере необходимости их нужно подсыпать на место спайки.

Далеко не всегда такой способ гарантирует достижение желаемого результата. Контакт между спаянными проводами может оказаться некачественным и недолговечным.

Профессионалы предпочитают использовать специальные припои и флюсы. Паяемая проволока в этом случае должна прогреваться не паяльником, а газовой горелкой или паяльной лампой. Температура нагрева припоя и облуженного провода должна быть не менее 600°С.

Еще один простой способ, как лудить провода алюминиевые с помощью проводов медных.

Основан он на явлении электролиза. Для этого нужно запастись концентрированным раствором медного купороса и источником постоянного тока мощностью не менее 10 Вт. На зачищенный алюминий в месте спайки наносят несколько капель медного купороса и обматывают его несколькими витками медного провода.

К отрицательному полюсу источника тока подключают алюминиевый проводник, а медный — к положительному. В цепи возникает электрический ток, происходит электролиз, алюминиевый проводник покрывается тонким слоем меди. На алюминиевом проводнике образуется слой, залуженный медью. Такой способ нельзя применить для залуживания массивных деталей, но для паяния тонких проводников он вполне сгодится.

Если нет медного купороса, его можно заменить соляной кислотой.

В месте предполагаемой пайки нужно с нажимом двигать медным проводником. Электролиз в этом случае протекает более эффективно. Но нужно помнить, что место пайки с применением кислоты со временем окисляется, поэтому после окончания работы его нужно промыть чистой водой или слабым раствором щелочи.

Кожа — Алюминий

Алюминиевая форма не используется для облегчения пайки и производится после цинковой обработки продукта и.

Для пайки и лужения алюминия используйте ультразвуковой паяльник.

Алюминий в воздухе, как известно, быстро покрывается слоем оксидной пленки, что предотвращает склеивание припоя с металлом. Под действием ультразвука оксидная пленка разрушается и удаляется с поверхности алюминия.

Особенно трудно закалить алюминий. Ультразвуковое тушение, используемое для пайки узкими швами, не подходит для прореживания больших поверхностей, таких как алюминиевые шины.

На заводе «Динамо» они разработали метод абразивных и абразивных кристаллических деталей алюминиевой шины.

Особенно сложно очистить алюминий. Ультразвуковое упрочнение, используемое для пайки узкими манометрами, не подходит для прореживания больших поверхностей алюминиевых шин.

Особенно сложно очистить алюминий.

Ультразвуковое упрочнение, используемое для пайки узкими манометрами, не подходит для прореживания больших поверхностей алюминиевых шин. На заводе «Динамо» они разработали метод абразивных и абразивных кристаллических деталей алюминиевой шины.

В дополнение к ультразвуковым паяльным аппаратам для абразивной обработки алюминия применяются абразивные растворители. В отличие от обычных паяльников, абразивные шлифовальные детали 5 (рис.

68), спрессованный из порошка припоя и асбеста, который играет роль абразива.

Проблемы при пайке, сварке и фрезеровании алюминия и его сплавов, объясняемые наличием на их поверхности чрезвычайно устойчивой оксидной пленки, могут быть легко устранены ультразвуком.

В дополнение к ультразвуковым паяльным аппаратам для абразивной обработки алюминия применяются абразивные растворители.

В отличие от обычных электрических паяльников абразивные шлифовальные машины имеют рабочую палочку 5 (фиг.68), спрессованную из порошка припоя и асбеста, которые играют роль абразива.

Важным преимуществом над вышеупомянутыми способами калия алюминия является использование ультразвука.

Ультразвуковые пайки используются для пайки и лужения алюминия.

Рубрика: «Работа с металлом»

Алюминий в воздухе быстро покрывается слоем оксида, который предотвращает склеивание припоя с металлом. Под действием ультразвука оксидная пленка измельчается и удаляется с поверхности, посредством чего припой открывается для доступа к алюминиевой поверхности.

Страницы: 1 2

Спаять какие либо металлические детали в домашних условиях – дело нехитрое, многие мальчишки, особенно увлеченные радиотехникой, легко с этим справляются. Для пайки, или лужения, необходим собственно паяльник (самый примитивный, требующий нагрева на источнике тепла или более совершенный – с регулируемой температурой), припой, флюс и канифоль.

Подготовленные к пайке детали зачищают и обезжиривают с помощью наждачной бумаги, бензина или растворителей.

Затем на поверхность наносят флюс, который предотвращает процессы окисления на спаиваемых деталях.

С помощью паяльника, жало которого предварительно опускают в канифоль, на место спайки наносят припой.

Как паять алюминий самому

Однако, не все так просто — некоторые металлы и сплавы с трудом поддаются пайке.

Как паять алюминий? Вся сложность в том, что алюминиевые сплавы окисляются на воздухе за доли секунды, образуя пленки, делающие пайку обычными способами невозможной.

Однако существует метод, позволяющий спаять алюминиевые поверхности при помощи самого обычного паяльника, припоя и канифоли.

Пайка алюминия потребует наличия достаточно мощного паяльника (60-100 Вт), так как у этого металла очень хорошая теплопроводность.

Возможно, потребуется дополнительно прогреть спаиваемые детали над пламенем газовой плиты.

Секрет в том, что место спайки натирается кирпичом, песком, строительным раствором и сразу же заливается канифолью.

Жалом паяльника протираем спаиваемые детали, удаляя оксидную пленку.

В результате, без особых затрат получаем очень прочное соединение.

Припой для алюминия, состоящий из олова и цинка (олова и висмута), вкупе с флюсом из парафина и стеарина также дает хороший результат, если место спайки защитить от окисления канифолью.

Чем паять алюминий, если речь идет о проводах? В этом случае, вероятно можно вовсе обойтись без спайки: например, воспользоваться клеммником.

Если нужно соединить провода в ограниченном пространстве, куда клеммную плашку, или подобный соединитель поместить невозможно?

Тогда лучше просто сделать скрутку (намотать провод оди на другой) и спаять обжать пассатижами.

Флюс для пайки алюминия, активный, на основе ортофосфорной кислоты, сегодня вполне доступен.

Купить его можно в любом магазине, торгующем разного рода радио — и электронными деталями и комплектующими.

Пожалуй, это самый простой и эффективный способ спаять алюминий.

Еще по теме:

Состав флюсов для высокотемпературной пайки приведены в соответствующем разделе.

В таблице приведены состав, температурные интервалы активности и назначение некоторых флюсов, разработанных с 1973 по 1984 г. Среди органических кислот и других веществ, пригодных в качестве активатора флюсов для пайки алюминия и его сплавов при температуре

Среди алифатических кислот наиболее активны одноосновные кислоты: стеариновая, элаидиновая, олеиновая, лауриновая, коприновая, каприловая, капроновая, валериановая, масляная, пропионовая, уксусная, муравьиная. Активность этих кислот повышается с увеличением их относительной молекулярной массы и температуры плавления. При взаимодействии их с оксидом Al2O3 протекают следующие реакции:

Al2O3 + 6RCOOH → 2 (RCOO)3Al + ЗН2O (1)

2Al + 6RCOOH → (RCOO)3Al + ЗН2 (2)

Наиболее энергично протекает реакция с муравьиной и уксусной кислотами, менее энергично с капроновой кислотой.

Однако введение этих кислот во флюсы мало перспективно вследствие их интенсивного выкипания при температуре пайки и снижения энергии разрыва связи СОО-НС — с возрастанием молекулярной массы кислоты. Соли карбоновых кислот, получаемые по реакциям (1) и (2), термически неустойчивы. Например, уксуснокислый алюминий разлагается при температуре 200°С.

| Марка или номер флюса | Состав флюса, % | Температурный интервал активности,°С | Примечание |

| 1 | 4-7 борофтористого аммония; 4-7 борофтористого кадмия; эпоксидная смола остальное | Для пайки алюминия и сплава Al — 2 % Mg(АМг2). Высокая коррозионная стойкость | |

| Ф59А | 10±0,5 фторобората кадмия; 2,5±0,5 фторбората цинка; 5±0,5 фторбората аммония; 82±1 триэтаноламина | 150-320 | Для пайки алюминия или сплава АМц с медью и сталью припоями на основе: Sn — Zn, |

| Ф61А | 10 фторбората цинка; 8 фторбората аммония; 82 триэтаноламина | 150-320 | Для пайки алюминия, бериллиевой бронзы, оцинкованного железа, меди припоями на основе Sn — Zn, Zn — Cd |

| Ф54А | 10 фторбората кадмия; 8 фторбората аммония; 82 триэтаноламина | 150-320 | |

| 3 | 7 бромида висмута; 47,9 уксусной кислоты; 55,1 олеиновой кислоты | Для лужения в жидком олове более активен, чем флюс Ф54А | |

| 4 | Для лужения алюминиевых сплавов слабокорро-зионно-активен | ||

| 5 | 1,5 триэтаноламина; 4 салициловой кислоты; 94,5 этилового спирта | 150-320 | Для пайки алюминия с медью, бериллиевой бронзой, оцинкованным железом припоями на основе Sn -Zn и Zn -Cd |

| 6 | 30 г иодида лития; 200 мл олеиновой кислоты | Для пайки алюминия | |

| 7 | 4,2-10 иодида титана; 16,8-22 канифоли; капроновая кислота — остальное | ||

| 8 | |||

| 9 | 10-15 тетрафторбората цинка; триэтаноламин остальное | ≥350 | Для пайки алюминиевых проводов с изоляцией (повышает ее стабильность) Для пайки алюминия |

| 10 | 7,5 фторгидрата анилина; 92,5 канифоли | ||

| 11 | 83 триэтаноламина; 9 фтор-бората кадмия; 7 кислого фтористого аммония; 1 канифоли | > 150 |

Среди двуосновных предельных кислот, более сильных, чем одноосновные, первые три члена гомологического ряда кислот (щавелевая, малоновая, янтарная) не обладают активностью при пайке алюминия, что обусловлено декарбоксилированием их при нагреве.

Высшие кислоты имеют во флюсах такую же активность, как и одноосновные кислоты, с тем же числом атомов в радикале.

Ангидриды кислот не активны при пайке. Более высокую активность во флюсах для пайки алюминия имеют галогензамещенные кислоты, что объясняется одновременным воздействием на оксид алюминия как карбоксильной группы, так и атома галогена.

Обнаружено, что активны во флюсах некоторые твердые аминокислоты: α-аминопропионовая и фениланитрониловая, которые обеспечивают хорошее растекание припоя.

С учетом физических свойств, степени токсичности и активности во флюсах среди органических кислот наиболее пригодными можно считать высшие жидкие незамещенные кислоты, их твердые аналоги и аминокислоты.

Флюсующая способность смесей кислот в любых соотношениях не превышает активности компонента с наиболее высокой молекулярной массой.

Салициламид и мочевина по активности равноценны действию капроновой или элаидиновой кислоты.

Добавка солей в кислотные растворы

Активность аммонийных солей органических кислот близка к активности исходных одно- и двуосновных кислот. Эти соли имеют преимущества перед амидами — меньшую летучесть при пайке и лучшую растворимость в кислотах.

Характерно, что введение органических кислот и их производных в триэтаноламин не повышает его активности при флюсовании алюминиевых сплавов.

Дальнейшее повышение флюсующей активности кислотных органических растворов достигается при добавке в них галлоидных солей аминов или металлов.

Введение в дециловый спирт (температура кипения 231°С) LiI и SnCb или в капроновую кислоту (температура кипения 205°С) LiBr, LiI, NaI, SnCb в виде кристаллогидратов активирует раствор.

Введение в кислотные флюсующие растворы солей 95 %-ного этилового спирта дезактивирует их из-за вытеснения воды по реакции:

Al (OR)3 + 3h3O → Al (ОН)3 + 3ROH.

Однако присутствие кристаллизационной воды в спиртовом растворе хлорида олова не влияет на активность его при пайке

Реактивные органические флюсы

Для пайки алюминия легкоплавкими припоями были предложены реактивные органические флюсы.

Основой этих флюсов является органический аминоспирт триэтаноламин, а активаторами фторбораты тяжелых металлов и аммония. В местах контакта фторборатов с алюминием через несплошности в оксидной пленке Al2O3 высаживаются металлы: кадмий и цинк. Остатки триэтаноламина в процессе нагрева переходят в инертное вещество смолообразного вида, не вызывающее коррозии паяных соединений. Эти флюсы и их остатки после пайки имеют рН = 8, что также подтверждает их некоррозионно-активность.

Все эти флюсы не отличаются по коррозионной активности при пайке алюминия, но при пайке его со сплавом АМц, медью и ее сплавами наиболее эффективным является флюс Ф59А. Температурный интервал активности этих флюсов 150-300°С. Флюсы этого типа непригодны для пайки в нахлестку с укладкой припоя у зазора деформируемых сплавов АМг, Д1, Д16, В95 и литейных алюминиевых сплавов. Ими можно пользоваться только при облуживании паяемой поверхности алюминия с последующей пайкой, например с флюсом ЛТИ-120.

При этом температура между паяемыми деталями при пайке не должна отличаться более чем на 10°С.

Как паять алюминий паяльником

Остатки флюсов легко смываются водой или протираются влажной салфеткой, смоченной водой или этиловым спиртом, и не вызывают сколько-нибудь заметной коррозии в течение более 1000 ч. Исследования показали, что по сравнению с флюсами, содержащими в качестве растворителя уксусную, капроновую, олеиновую, лауриновую кислоты, а в качестве активатора хлорид висмута, флюс Ф54А обеспечивает большую площадь растекания припоя П250А по алюминию АД1; но он менее активен при пайке коррозионностойкой стали, латуни и меди, чем флюсы, содержащие хлорид висмута.

Флюсы Ф54А, Ф59А и Ф61А пригодны для пайки в указанном интервале температур припоями П200А, П250А, П300А, П170А и П150А.

Для этого используют терморегулирующие электропаяльники, индукционный нагрев, а также пайку погружением в расплавленный припой. Недопустима пайка с этими флюсами при нагреве открытым пламенем из-за возможности их сгорания. При температуре выше 350 °С в паяных швах соприкасающихся соединений, выполненных этими флюсами, образуются непропаи. При быстром нагреве (электроконтактным, индукционным способами) в среде чистого аргона пайка с этими флюсами возможна при температуре 320 °С.

Есть данные о применении для пайки алюминиевых сплавов легкоплавкого припоя Sn — (8-15)% Zn- (2-5)% Pb с температурой плавления 190°С с флюсом в виде раствора борно-фтористого и фтористого аммония в моноэтаноламине.

Во флюсах для низкотемпературной пайки алюминия и его сплавов вместо канифоли предложено использовать пентаэритрит бензоата, который более термостоек, чем канифоль, а остатки его некоррозионно-активны и в виде эластичной пленки предохраняют паяные швы от окисления. В качестве активатора флюса используют карбоновые кислоты. Паяные соединения (припой П250) не разрушаются в солевом растворе в течение 200 суток. Припой из проволоки (Sn-Pb-Ag) с сердцевиной из указанного флюса пригоден для пайки всех алюминиевых материалов, в которых содержится менее 3 %Mg и 3% Si.

У мастеров нет проблем с пайкой медных, латунных и стальных проволок и деталей, но если нам приходится иметь дело с алюминиевыми поверхностями, припой не держит продукт, а пайка превращается в пытку. Проблемы вызваны тем, что на поверхности этого металла образуется тонкая, но очень сильная оксидная пленка Al2O3. Эту пленку можно механически удалить — например, для чистки продукта с помощью наклейки для ногтей, но когда он соприкасается с воздухом или водой, металл сразу будет покрыт пленкой.

Несмотря на проблемы, с которыми мы сталкиваемся, алюминиевые изделия могут быть спаяны. Существует несколько способов припаять алюминий.

Пайка алюминиевых сплавов

Отличные результаты можно получить со следующими сплавами:

- две части цинка и восемь штук олова

- один кусок меди и 99 штук олова

- один кусок висмута и 30 штук олова

Перед пайкой, как сплав, так и деталь должны быть хорошо нагреты.

Следует также помнить, что в этом методе пайки следует использовать паяльную кислоту.

Алюминиевая пайка со специальными токами

Стандартные токи не растворяют оксидную пленку на поверхности алюминия, поэтому должны использоваться специальные активные токи.

Алюминиевый паяльный флюс используется для работы с плоскогубцами с рабочей температурой 250-360 градусов. Этот поток, во время пайки и упрочнения, очищает оксидную пленку, очищает поверхность металла и, следовательно, припой лучше распространяется по поверхности.

Все это приводит к созданию более плотного и более прочного соединения расплавленных частей. Избытки этого потока можно легко удалить растворителями, спиртом или специальными жидкостями.

Другие способы пайки алюминия

Существуют также нестандартные способы решения этой проблемы, например:

- Тщательно очистите паяльник от алюминиевых изделий и добавьте несколько капель концентрированного сульфата меди.

Небольшой кусок медной проволоки, очищенный по кругу с диаметром, равным точке пайки, и свободный конец провода подключается к выходу батареи «плюс» для 4,5 вольт. Часть проволоки с кругом качения падает на небольшое количество сульфата меди. Минус-батарею следует подключить к той части, на которой определенный слой меди будет установлен через определенное время.

Как припаять алюминий с помощью жестяной банки

После высыхания в эту комнату вы можете обычно сваривать необходимые детали или провода.

- В этом случае используйте абразивный порошок с небольшим количеством трансформаторного масла до получения жидкой пасты.

Эта паста используется для рафинированных паяльных изделий. Затем паяльник хорошо поджарится и нанесите эти места, пока оловянный слой не будет разделен на поверхности. Затем промойте детали, а затем припаяйте обычным способом.

- Этот метод требует трансформатора.

Его минус связан с продуктом, а к соединению подключен медный провод большой части, состоящий из небольших сосудов. Если вы подключите этот провод к месту будущей пайки в течение короткого времени, будет изготовлена микропайка из меди и алюминия, которая в будущем позволит проводу подключаться обычным способом.

Для упрощения процесса вы можете использовать паяльную кислоту.

Паяльная алюминиевая посуда (без паяльника)

В некоторых потребностях домашних хозяйств используются алюминиевые аксессуары, иногда ломается и не покупается новый (что очень дорого), вы можете исправить эти продукты пайкой без паяльника.

Следующий способ подходит для герметизации небольших отверстий (диаметром до 7 мм).

- Точку пайки следует очищать металлическим блеском с помощью шлифовальной бумаги или файла. Если контейнеры эмалированные, вокруг эмали отверстия необходимо удалить в радиусе 5 миллиметров.

Для этого свет касается молотка из контейнера, который отбрасывается эмалью. Затем необходимо очистить металл.

- Точка пайки смазывается выдутой кислотой или покрыта земной канифолью. С внутренней стороны кусок горшка помещается на отверстие, а затем нагреватель нагревается над огнем плиты.

Если контейнеры эмалированы, предпочтительно нагреть их над лампочкой — это позволяет больше нагревать место, поэтому другие губки не нагреваются нагревом.

- При нагревании слизь расплавляется и закрывает отверстие в кастрюле.

В то же время паяльник не нужен.

Промышленное производство алюминия, по историческим меркам, началось относительно недавно. Но за это время этот материал прочно вошел в нашу жизнь. Его основные параметры – высокая электро- и теплопроводность, малый вес, стойкость к воздействию коррозии привели к тому, что этот металл стал основным материалом, применяемым в авиационной и космической промышленности. Кроме этого, без алюминия невозможно представить улицы наших городов, из него выполняют светопрозрачные конструкции (двери, окна, витражи), рекламные конструкции и многое другое.

При его обработке допустимо использовать практически все виды обработки – точение, штамповка, литье, сварку и пайку. Последние способы применяют для получения неразъемных соединений из алюминиевых заготовок.

Общие принципы пайки алюминия в домашних условиях

Многие искренне полагают, что пайка алюминия в домашних условиях – это довольно сложный процесс. Но на самом деле все не так и плохо. Если использовать соответствующие припои и флюсы, то особых сложностей не должно возникнуть. В том случае если домашний мастеровой будет паять алюминиевые детали с использованием материалов, предназначенных для меди или стали, то результат, скорее, будет отрицательный.

Особенности процесса