Сущность плазменной сварки — Энциклопедия по машиностроению XXL

СУЩНОСТЬ ПЛАЗМЕННОЙ СВАРКИ [c.406]Изложите сущность аргонно-дуговой сварки и ее преимущества. 5. Какие источники питания дуги током применяют при электросварке 6. Каковы особенности сварки и наплавки стальных деталей 7. Чем обусловлены трудности при сварке чугунных деталей 8. Изложите приемы горячей сварки чугунных деталей. 9. Изложите приемы холодной сварки чугунных деталей. 10. Каковы особенности и приемы сварки деталей из меди и ее сплавов II. Каковы особенности и приемы сварки деталей из алюминия и его сплавов 12. Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой. 13. Расскажите о процессе автоматической наплавки под слоем флюса, его преимуществах и недостатках. 14. В чем заключаются особенности и преимущества автоматической сварки в защитных газах 15. Какие присадочные материалы и оборудование используют при механизированных способах сварки 16.

Для сварки материалов толщиной менее 0,6 мм применяют плазменную сварку — сварка закрытой сжатой дугой. Сущность этого способа заключается в том, что сварка осуществляется дугой прямого действия, сжатой в канале медного охлаждаемого сопла. Дуга и сварочная ванна закрыты рт доступа воздуха специальной [c.272]

Эффект достигается как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью). Плазменную резку успешно применяют при обработке хромоникелевых и других легированных сталей, а также меди, алюминия и др5 гих металлов, не поддающихся кислородной резке. Большая производительность и высокое качество плазменной резки не только дают возможность эффективно использовать этот прогрессивный процесс на автоматических линиях, но и позволяют исключить ряд до-

Эффект достигается как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью). Плазменную резку успешно применяют при обработке хромоникелевых и других легированных сталей, а также меди, алюминия и др5 гих металлов, не поддающихся кислородной резке. Большая производительность и высокое качество плазменной резки не только дают возможность эффективно использовать этот прогрессивный процесс на автоматических линиях, но и позволяют исключить ряд до-

Сущность способа. Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000. .. 30 ООО °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Сущность и техника сварки и резки плазменной струей. [c.167]

После окончания ПТУ и получения квалификации сварщика ручной дуговой сварки, работая на заводе строительных материалов или на строительстве, сварщику предстоит выполнять разнообразную работу по ручной дуговой сварке элементов строительных конструкций — колонн, ферм, резервуаров, опор, сосудов, арматуры железобетона и множество других конструкций из стали, цветных металлов и их сплавов. При ремонте оборудования потребуются сварка чугунных деталей и наплавка твердых сплавов. Сварщик долл ен знать физическую сущность отдельных видов сварки, технологию и технику их выполнения для образования сварных соединений требуемого качества. Он должен также знать аппаратуру н технологию плазменной и воздушно-дуговой и нодводной резки металлов и уметь применять ее на практике после сдачи соответствующих испытаний. Поэтому программой подготовки сварщиков предусмотрен, помимо практических занятий, на проведение которых отводится большая часть учебного времени, также курс теоретических занятий по основам сварочного дела.

Ок ло 35 лет том назад появились и стали привлекать к себе внимание некоторые новые для того времени процессы сварки. Среди них оказались холодная, сварка трением, ультразвуковая, взрьшом и другие, для которых механическое давление было главой и обязательной технологи еской операцией. Возникла необходимость не только формально выделить эти виды сварки. Они оказались особыми и по технологической сущности, и по времени появления. Последний показатель подсказал название новые способы сварки . Это термин свое существование оправдывал недолго. В производство начали вводиться еще более новые виды сварки плазменная, электронно-лучевая и лазерная. Стало ясно, что в направлении реализации новых процессов сварка способна развиваться бесконечно.

Плазменная сварка своми руками | Строительный портал

Промышленность на сегодняшний день развивается быстрыми темпами. Возникают каждый год новые методики сварок, которые при современном частном строительстве начинают пользоваться популярностью. Данные способы зачастую облегчают работу, но не теряют по сравнению с раньше придуманными методами, своей безопасности и функциональности. Одним из них является плазменная сварка и плавление деталей.

Возникают каждый год новые методики сварок, которые при современном частном строительстве начинают пользоваться популярностью. Данные способы зачастую облегчают работу, но не теряют по сравнению с раньше придуманными методами, своей безопасности и функциональности. Одним из них является плазменная сварка и плавление деталей.

Содержание:

- Сущность плазменной сварки

- Принцип работы

- Преимущества плазменной сварки

- Виды плазменной сварки

- Плазменный сварочный аппарат

- Плазменная сварка своими руками

Сущность плазменной сварки

Плазменную сварку используют для пайки «нержавейки», стальных труб и других металлов. Плазменная сварка представляет собой процесс, при котором совершается локальное расплавление металла с помощью плазменного потока. Плазмой называют ионизированный газ, содержащий заряженные частицы, которые могут проводить ток.

Газ ионизируется при нагреве высокоскоростной сжатой дугой, которая вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень ионизации будет выше. Температура дуги может достигать 5000-30000 градусов Цельсия. Технология плазменной сварки похожа на процедуру аргонной сварки. Однако обычную сварочную дугу нельзя отнести к плазменной, потому что её рабочая температура намного ниже – до 5 тысяч градусов.

Чем выше температуру имеет газ, тем уровень ионизации будет выше. Температура дуги может достигать 5000-30000 градусов Цельсия. Технология плазменной сварки похожа на процедуру аргонной сварки. Однако обычную сварочную дугу нельзя отнести к плазменной, потому что её рабочая температура намного ниже – до 5 тысяч градусов.

Из всех разновидностей воздействия на металлы наиболее распространенной считается именно плазменная сварка, потому что начали применяться в современной тяжёлой промышленности нержавеющие стали, цветной металл, специальные сплавы и некоторые сплавы цветных металлов, а для данных материалов газовая и прочие обработки считаются малоэффективными.

Плазменной дугой называют более концентрированный источник нагрева, который без разделки кромок позволяет сваривать большие толстые металлы. Из-за собственной цилиндрической формы и возможностей значительного увеличения длины подобная дуга позволяет проводить плазменную сварку своими руками в труднодоступных местах и при изменениях расстояния от изделия до сопла горелки.

Принцип работы

Сжатие дуги осуществляют за счет расположения ее в специальном плазмотроне, стенки которого в интенсивном порядке охлаждаются водой. Поперечное сжатие дуги в результате сжатия снижается и в итоге возрастает ее мощность – энергия, приходящаяся на единицу площади.

В область плазменной дуги одновременно со сжатием вдувается плазмообразующий газ, нагреваемый дугой, ионизируется и повышается из-за теплового расширения в объеме в сто раз. Кинетическая энергия ионизированных частиц, что содержаться в плазмообразующем газе, дополняет тепловую энергию, которая выделяется в дуге в результате совершающихся электрических процессов. Поэтому плазменные дуги и называют более мощными источниками энергии, чем обычные.

Поэтому плазменные дуги и называют более мощными источниками энергии, чем обычные.

Кроме высокой температуры, основными чертами, которые отличают плазменную от обычной дуги, являются: меньший диаметр дуги, давление на металл дуги больше в шесть-десять раз, чем у обычной, цилиндрическая форма дуги наряду с обычной конической, возможность поддерживания дуги на малых токах – порядка 0,2–30 Ампер.

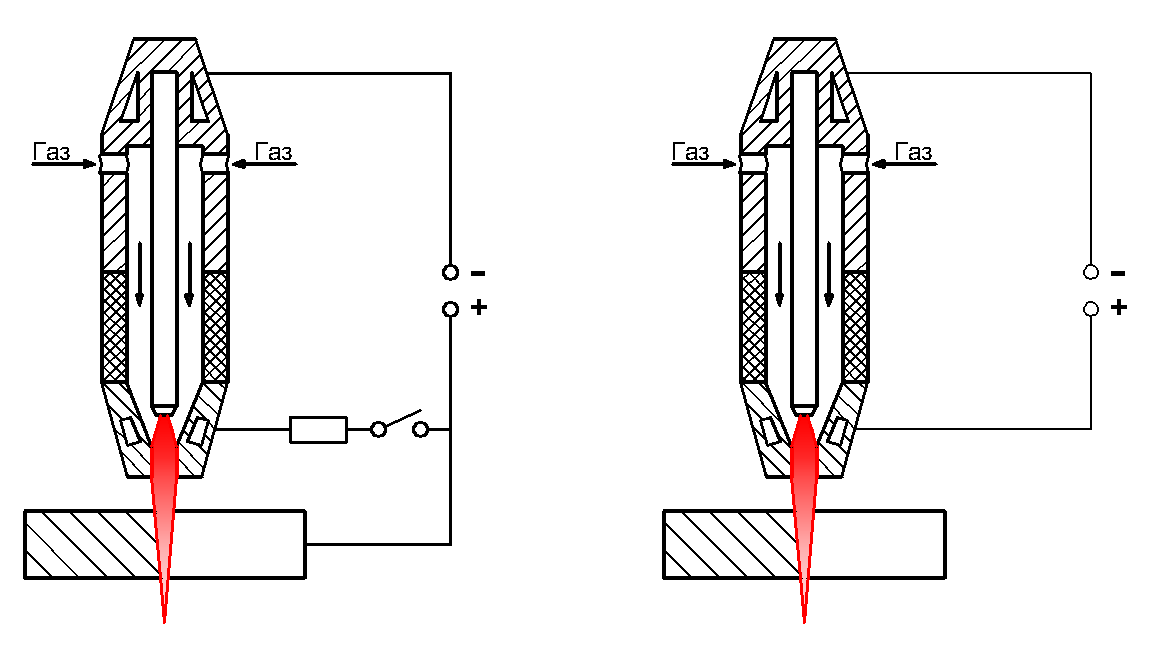

Возможны две схемы плазменной сварки: сварка плазменной дугой, в рамках которой дуга горит между изделием и электродом, и струей плазмы, когда горит дуга между соплом плазмотрона и электродом и выдувается потоками газа. Наиболее распространенной является первая схема.

Преимущества плазменной сварки

Выделяют следующие преимущества плазменной сварки и плавления металлов по сравнению с классическими способами:

- Можно использовать плазменный сварочный аппарат в работе почти со всеми металлами – чугун, сталь, алюминий с его сплавами, медь с её сплавами.

- Скорость резки металла, который имеет толщину 50 — 200 миллиметров, выше в 2-3 раза, чем при проведении газовой сварки.

- Нет необходимости в использовании ацетилена, аргона, кислорода или пропан-бутана, что существенно уменьшает цену работы плазменным аппаратом.

- Точность швов при плавлении и сварке, а также качество процедур практически исключают будущую обработку кромок.

- Металл при сварке не деформируется, даже если нужно вырезать сложную конфигурацию или форму. Технология плазменной сварки позволяет проводить процедуру резки по неподготовленной поверхности – окрашенной или ржавой. При резке крашеной конструкции не возгорается краска в области работы дуги.

- Безопасное совершение работ, потому что при использовании плазменного резака не применяются баллоны с газом. Данный фактор отвечает за экологичность подобной работы.

Виды плазменной сварки

Плазменная сварка своими силами в настоящее время считается достаточно распространенным процессом, популярность которого является вполне очевидной. Зависимо от силы тока выделяют три разновидности плазменной сварки: микроплазменная, на средних и больших токах. Выбрав определенный вид, вы узнаете, сколько стоит плазменная сварка собственными силами.

Выбрав определенный вид, вы узнаете, сколько стоит плазменная сварка собственными силами.

Микроплазменная сварка

Самой распространенной считается микроплазменная сварка. Благодаря высокому уровню ионизации газа в специальном плазмотроне и использованию вольфрамовых электродов, которые имеют диаметр 1–2 миллиметра, плазменная дуга способна гореть при чрезмерно малом токе, начиная с показателя 0,1 Ампер.

Специальные малоамперные источники питания постоянного тока предназначены, чтобы получить дежурную дугу, которая непрерывно горит между медным водоохлаждаемым соплом и электродом. При подведении к изделиям плазмотрона зажигается основная дуга, питаемая от источника. Подается плазмообразующий газ через сопло плазмотрона, которое имеет диаметр около 0,5–1,5 миллиметров.

Микроплазменная сварка — весьма эффективный способ сплавления изделий, которые имеют малую толщину — до 1,5 миллиметра. Диаметр плазменной дуги достигает 2 миллиметров, что позволяет теплоту сконцентрировать на ограниченном участке изделий и нагревать области сварки без повреждения соседнего участка. Подобная дуга позволяет избежать прожогов, которые характерны для обыкновенной аргонодуговой сварки тонких металлов.

Подобная дуга позволяет избежать прожогов, которые характерны для обыкновенной аргонодуговой сварки тонких металлов.

Основным газом, который используется в качестве защитного и плазмообразующего, выступает аргон. Зависимо от свариваемого металла добавляются к нему различные добавки, которые увеличивают эффективность процедуры плазменной сварки металла. При сварке стали целесообразна добавка к защитному аргону 8–10% водорода для увеличения тепловой эффективности плазменной дуги. При сварке низкоуглеродистой стали к аргону можно добавлять углекислый газ, при сварке титана – гелий.

Установки для процесса микроплазменной сварки позволяют совершать сварку в разных режимах: импульсной или непрерывный прямой полярности, разнополярными импульсами, непрерывный обратной полярности. Микроплазменную сварку успешно применяют при производстве тонкостенной емкости или трубы, приварке сильфонов и мембран к габаритным деталям, изготовлении ювелирных изделий и соединении фольги.

Сварка на среднем токе

Процесс сварки на средних токах 50–150 Ампер много общего имеет с процедурой аргонодуговой сварки электродом из вольфрама. Однако она считается более эффективной из-за ограниченной площади нагрева и высокой мощности дуги. Плазменная дуга по энергетическим характеристикам занимает между обыкновенной дугой и лазерным или электронным лучом промежуточное положение.

Однако она считается более эффективной из-за ограниченной площади нагрева и высокой мощности дуги. Плазменная дуга по энергетическим характеристикам занимает между обыкновенной дугой и лазерным или электронным лучом промежуточное положение.

Плазменная сварка на среднем токе гарантирует более глубокое проплавление, по сравнению с традиционной дугой, при меньшей ширине швов. Кроме энергетической характеристики, это объясняется и высоким уровнем давления дуги на сварочные ванны, в результате чего уменьшается под дугой толщина прослоек жидкого металла и улучшаются условия передачи теплоты вглубь основного металла. Принцип работы плазменной сварки позволяет осуществлять работу с использованием присадочной проволоки.

Сварка на большом токе

Сварка на токе более 150 Ампер оказывает на металл еще большее воздействие, так как плазменная дуга на токе 150 Ампер является эквивалентной дуге в 300 Ампер при сварке деталей неплавящимся электродом. Подобная плазменная сварка сопровождается абсолютным проплавлением с возникновением сквозного отверстия в ванне. Совершается как бы разрезание изделий с последующей заваркой.

Совершается как бы разрезание изделий с последующей заваркой.

С обратной стороны швов металл удерживается силой поверхностного натяжения. Диапазоны режимов являются весьма ограниченными, потому что при сварке возможно образование прожогов. Плазменная сварка нуждается в высокой культуре производства, соблюдении технологий заготовки и сборки, тщательном обеспечении условий охлаждения аппаратов плазменной сварки и требований их эксплуатации. Даже совершение небольших нарушений режима охлаждения плазмотрона из-за высокой температуры и небольшого диаметра сопла провоцируют его разрушение.

Плазменная сварка на большом токе используется при сплавлении легированных и низкоуглеродистых сталей, алюминиевых сплавов, меди, титана и прочих материалов. Эта процедура во многих случаях позволяет существенно уменьшить расходы, которые связаны с разделкой кромок, улучшить качество швов и увеличить производительность.

Плазменный сварочный аппарат

На данный момент для потребителей доступны несколько видов сварочных аппаратов. Первый из них – электросварка с применением сварочного трансформатора. Однако полагают, что этот метод уже себя изжил. Второй вид аппарата – сварочный инвертор, достаточно простой, надежный и распространённый прибор для электродуговой сварки. Третьим является продвинутый и самый технологичный аппарат плазменной резки.

Первый из них – электросварка с применением сварочного трансформатора. Однако полагают, что этот метод уже себя изжил. Второй вид аппарата – сварочный инвертор, достаточно простой, надежный и распространённый прибор для электродуговой сварки. Третьим является продвинутый и самый технологичный аппарат плазменной резки.

Опытные специалисты и частные мастера стараются использовать только плазменный прибор для сварки и плавления металлов. Познакомиться с этой методикой можно, просмотрев видео о плазменной сварке и резке сплавов и металлов. Используя специальный плазменный сварочный аппарат в домашних условиях, вы отметите, что остается малое количество отходов и наблюдается высокая скорость работы.

Для работы плазменного сварочного аппарата необходимы только струя сжатого воздуха и электричество, а если применяется компрессор — исключительно электричество. Подобное оборудование при функционировании требует замены сопла плазмотрона и электрода, тогда как приборы для газокислородной обработки металлов необходимо периодически перезаправлять, используя переаттестованные газовые баллоны и присадки.

Плазменную дугу принято помещать в специальное устройство для плазменной сварки – плазмотрон. Поверхность плазмотрона интенсивно и беспрерывно охлаждается потоком воды. Сечение дуги после сжатия уменьшается, а количество энергии, которое тратится на единицу площади (мощность плазменного потока), — увеличивается.

Бывает плазменная струя двух типов – косвенного или прямого действия. Активные пятна цепи в первом случае располагаются на трубе и вольфрамовом электроде, во втором случае — могут размещаться на электроде из вольфрама, на внутренней и боковой поверхностях сопла. Плазмообразующие газы защищают металлические трубы от действия воздуха.

Работать с плазмофоном лучше в большом гараже или на улице, не зависимо от того, что плазменная сварка выступает одним из самых безопасных видов сварки. Единственным минусом этого метода является вес и стоимость плазменной сварки и оборудования.

Плазменная сварка своими руками

Технология плазменной сварки от других видов сварки существенно отличается. Для этого вам понадобится присадочная проволока, плазменный сварочный аппарат для работы и электроды.

Для этого вам понадобится присадочная проволока, плазменный сварочный аппарат для работы и электроды.

Перед работой необходимо заточить электрод в форме конуса с углом порядка 28-30 градусов. Данная коническая часть электрода должна достигать 5-6 его диаметров. Острие конуса стоит притупить на 0,2-0,5 миллиметров. При установке электрода рекомендуется следить, чтобы совпадала ось его симметрии с осью симметрии плазмообразующих насадок.

Сварочный стык необходимо разделать аналогично аргонодуговой сварке. Края, кромки и торцы металла стоит зачистить с помощью стальной щетки на ширину 3 сантиметров. Если вы осуществляли резку металла плазмой, то следует зачистить поверхность реза на глубину не меньше 1 миллиметра. При наличии трещин на поверхности реза нужно зачистить его до удаления дефекта и обезжирить растворителем зачищенные участки.

В свариваемых листах металла не должны присутствовать зазоры величиной больше 1,5 миллиметров. По возможности нужно закрепить их сборочными приспособлениями и устройствами таким способом, чтобы полностью совпадали оси стыков. Покрытыми электродами проведите прихватку так, чтобы материал прихватки располагался заподлицо с главным металлом изделий. Если это нужно, зачистите участки прихватки. Качество прихваточных точек и основной сварочный шов должны быть одинаковыми.

Покрытыми электродами проведите прихватку так, чтобы материал прихватки располагался заподлицо с главным металлом изделий. Если это нужно, зачистите участки прихватки. Качество прихваточных точек и основной сварочный шов должны быть одинаковыми.

Если вас интересует, как сделать плазменную сварку, то помните, что процедуру рекомендуется выполнять на постоянном токе. За 5-20 секунд до процесса возбуждения дуги необходимо подать в области сварки защитный газ. Выключать его можно через 10-15 секунд после процедуры обрыва сварочной дуги. Держите плазмотрон на расстоянии не больше 1 сантиметра от изделия. Не обрывайте по возможности дугу на протяжении всего процесса сварки. Если это все-таки случилось, стоит зачистить шов на расстоянии 15 миллиметров до точки обрыва. Продолжение создания сварочного шва также следует начать заранее.

При сварке не допускайте перегрева металла. Если материал все же нагрелся до температуры больше 100 градусов по Цельсию, нужно сделать перерыв или металл охладить сжатым воздухом. Чтобы достичь высокого качества сварных швов при методике сквозного проплавления перемещайте горелку равномерно и стабильно, как это делается в автомате.

Чтобы достичь высокого качества сварных швов при методике сквозного проплавления перемещайте горелку равномерно и стабильно, как это делается в автомате.

Для создания швов правильной формы необходимо выполнять плазменную сварку с присадочным материалом, который имеет диаметр от 1,5 миллиметров и выше. Присадочной проволоке и горелке сообщайте определенные колебания, амплитудой 2-4 миллиметра. Контролируйте, чтобы из зоны защитного газа не выходил оплавляемый конец проволоки. Поэтому нельзя слишком резко подавать его в ванну для сварки. В конце шва рекомендуется заделать каплей расплавленного металла сварной картер, одновременно отведите или отключите дугу.

Плазменная сварка по своей сути является технологическим процессом, который основывается на выделении и применении плазмы. В ходе сварки в качестве основного источника используется газ, который с помощью воздействия высоких температур за небольшой промежуток времени способствует образованию плазмы. Цена плазменной сварки вас приятно порадует. К тому же процедура является безопасной для жизни человека, потому что не используются в процессе опасные кислородные баллоны, а сжатый воздух.

Цена плазменной сварки вас приятно порадует. К тому же процедура является безопасной для жизни человека, потому что не используются в процессе опасные кислородные баллоны, а сжатый воздух.

Плазменная сварка — Плазма и газ-резка, сварка, напыление

Требования предъявляемые к плазматронамПри конструировании плазмотронов, предназначенных для различных видов обработки материалов следует учитывать ряд общих требований, предъявляемых к ним:

- Плазмотрон должен обеспечивать многократное надежное зажигание и стабильное горение плазменной дуги в заданном диапазоне рабочих токов и напряжений. Это требование удовлетворяется при определенных соотношениях между диаметром электрода, сопла, длиной последнего, и зазором между ними, а также при правильном конструктивном решении узла формирования и стабилизации дуги.

- Элементы, наиболее подверженные действию тепла (электрод, сопло), должны выдерживать длительную тепловую нагрузку при максимальной мощности плазмотрона.

Это требование выполняется при правильном выборе материала теплонапряженных элементов и си-стемы их охлаждения.

Это требование выполняется при правильном выборе материала теплонапряженных элементов и си-стемы их охлаждения. - Электрическая изоляция между электродами и соплом должна быть рассчитана на максимальное напряжение, возникающее на дуговом промежутке при возбуждении дуги и ее обрыве. При возбуждении дуги с помощью осциллятора это напряжение составляет 2-5 кв в диапазоне частот 0,3-1 Мгц.

- Элементы водяных и газовых коммуникаций плазмотрона (шланги, уплотнения, прокладки и пр.) должны выдерживать давление не ниже 10 атм.

- Для обеспечения маневренности плазмотрона подсоединяемые к нему шланги и электрические провода должны быть гибкими и прочными.

- Плазмотрон должен быть технологичным в изготовлении, в ремонте и удобным в эксплуатации. Особо важно обеспечить легкость его разборки и сборки и возможность быстрой замены наиболее часто изнашиваемых деталей (катода и сопла).

- Конструкция плазмотрона должна быть экономичной, т. е. должна предусматривать возможность применения недифицитных материалов для его изготовления и обеспечивать минимальное потребление охлаждающей воды, рабочего газа и минимальные потери тепла.

- К плазмотронам предъявляется и ряд специальных требований, обусловленных особенностями технологического процесса.

- Плазмотроны для сварки и наплавки должны обеспечивать надежную защиту шва от вредного воздействия окружающей среды, плазмотроны для напыления — высокие скорость течения и теплосодержание плазменной струи при минимальной ее загрязненности продуктами эрозии электродов, плазмотроны для резки — высокую концентрацию теплового потока плазменной струи. Ручной плазменный резак должен быть легким и удобным в обращении.

- отсутствие любых водо-, электро- или газоподводящих шлангов в рабочем пространстве печи;

- водоохлаждение всех металлических частей;

- защита от излучения всех уплотнений и неметаллических деталей водоохлаждаемыми или термоизоляционными экранами;

- возможность ввода плазмотрона в печную камеру через уплотнение.

В ряде случаев выдвигаются особые требования к системе управления плазмотроном, к способу его охлаждения, к защите от воздействия окружающей среды, к повышенной надежности его в условиях работы на поточной линии и др.

Плазматроны: схемы, классификация

При создании плазмотрона первым шагом является составление схемы его устройства. Исходя из особенностей технологического процесса и условий работы плазмотрона выбираем систему его охлаждения, род тока, плазмообразующую среду, вид и материал электрода, способ стабилизации дуги, перемещения ее электродных пятен и т. д. Различные варианты схем плазмотронов удобнее всего представить в виде классификации (рис.). Данная классификация составлена таким образом, что один из вариантов каждого подраздела является необходимым составным элементом общей схемы плазмотрона любого типа.

В первую очередь все плазмотроны разделяются на две группы по виду дуги (см. рис.): плазмотроны с дугой прямого и косвенного действия (схемы 1 и 2). Различие тепловых свойств обоих типов плазмотронов и области их применения уже рассматривались выше.

рис. 1 Классификация плазмотронов по критериям

По системе охлаждения электрода и сопла плазмотроны также делятся на два основных типа: с воздушным и с водяным охлаждением (схемы 3, 4). Теплоемкость воды намного выше теплоемкости воздуха и других газов. Поэтому наиболее эффективной и распространенной является водяная система охлаждения, при которой допускаются высокие тепловые нагрузки на электрод и сопло, т. е. обеспечивается нормальная работа плазмотрона при больших токах и высокой степени обжатия плазменной дуги. Однако водяное охлаждение несколько усложняет конструкцию плазмотрона, утяжеляет его из-за наличия водоподводящих шлангов и удорожает эксплуатацию плазменной установки. Чистота воды существенно влияет на эффективность теплоотвода. При больших расходах воды плазменную установку целесообразно оснащать циркуляционной системой охлаждения с использованием дистиллированной воды во избежание образования накипи. Система воздушного охлаждения ввиду низкой эффективности применяется реже, главным образом для охлаждения малоамперных плазменных горелок и ручных плазменных резаков, предназначенных для монтажных работ в зимних условиях. В таких резаках рабочий ток обычно не превышает 300-400 а. В обеих системах охлаждающая среда чаще всего проходит последовательно электродный и сопловой узел через изолирующий корпус плазмотрона. При этом существенную роль с точки зрения эффективности охлаждения играет профиль полостей охлаждения, температура и давление поступающей в плазмотрон охлаждающей среды. Основная задача при выборе системы охлаждения состоит в том, чтобы обеспечить максимальную интенсивность отвода тепла стенками сопла, так как чем выше величина теплового потока, отводимого соплом, тем круче температурный градиент газовой прослойки между столбом дуги и стенками канала сопла и, следовательно, тем выше плотность тока и мощность столба дуги.

рис. 2 Классификация плазмотронов по методам стабилизации дуги

Плазмотроны можно классифицировать и по способу стабилизации дуги. Система стабилизации дуги, обеспечивающая сжатие столба и строгую фиксацию его по оси электрода и сопла плазмотрона, является наиболее важным элементом плазмотрона. Существуют три вида стабилизации дуги: газовая, водяная и магнитная. Наиболее простой и распространенной является газовая стабилизация, при которой наружный холодный слой рабочего плазмообразующего газа, омывая стенки столба дуги, охлаждает и сжимает его. При этом в зависимости от способа подачи газа (вдоль или перпендикулярно оси столба) газовая стабилизация может быть аксиальной или вихревой (схемы 5, 6). Наибольшее обжатие дуги достигается при вихревой ее стабилизации, поэтому этот способ используется главным образом в плазмотронах для резки и напыления. При аксиальной стабилизации поток газа, обдувающего столб дуги, имеет более спокойный, ламинарный характер, что обеспечивает лучшие условия защиты нагреваемого изделия от воздействия окружающей среды. Поэтому аксиальная стабилизация применяется в плазмотронах для сварки и наплавки. Иногда применяют двойную стабилизацию дуги (схема 7), при которой сочетается аксиальная подача газа через первичное и вихревая подача через вторичное сопло или наоборот. Столб дуги можно стабилизировать, омывая его водяной струей (схема 8). Образуемый из струи водяной пар служит плазмообразующей средой. При водяной стабилизации можно достигнуть наиболее высокой степени сжатия и температуры столба дуги до 50 000 °К. Однако присутствие паров воды вблизи катодной области приводит к интенсивному сгоранию электродов из любых материалов. В плазмотронах с водяной стабилизацией, предназначенных для резки, используется графитовый электрод, автоматически перемещаемый по мере его сгорания. Плазмотроны с водяной стабилизацией отличаются сложностью конструкции, малой надежностью системы автоматического регулирования подачи электрода и сложностью способов возбуждения дуги. Магнитная стабилизация (схема 9), при которой создается продольное магнитное поле, сжимающее столб дуги, менее эффективно, чем газовая и водяная. Кроме того, надетый на сопло соленоид усложняет конструкцию плазмотрона. Преимущество способа магнитной стабилизации состоит в возможности регулирования степени сжатия столба дуги независимо от расхода рабочего газа, в то время как при газовой и водяной стабилизации рабочий газ является одновременно плазмообразующим и стабилизирующим. На практике наложение продольного магнитного поля применяется не столько для стабилизации дуги, сколько для вращения ее анодного пятна по внутренним стенкам сопла с целью повышения стойкости последнего. Например, в плазмотронах, применяемых для напыления, магнитное вращение анодного пятна газовихревым способом позволяет значительно снизить эрозию сопла и, следовательно, загрязненность плазменной струи.

Классификация плазмотронов по виду электрода

По виду электрода-катода плазмотроны постоянного тока можно разделить на две группы: плазмотроны со стержневым и плазмотроны с распределенным катодом.В плазмотронах со стержневым катодом, катодное пятно фиксируется на торце электрода, а в плазмотронах с распределенным катодом — интенсивно перемещается с помощью газовихревого или магнитного вращения по развитой поверхности электрода.

В плазмотронах для обработки металлов применяются в основном стержневые катоды, подразделяемые на три основных вида: расходуемый, газозащищенный и пленкозащитный (схемы 1, 2, 3).

Расходуемый, чаще всего графитовый, электрод был показан в схеме плазмотрона с водяной стабилизацией. Несмотря на то, что графит обладает высокой температурой плавления, при нагревании до этой температуры он не плавится, а возгоняется, чем и обусловлен его повышенный расход.

Газозащищенный вольфрамовый электрод — самый распространенный из всех видов электродов. При работе в инертной (аргон, гелий) и восстановительной (азот, водород) средах катод из тугоплавкого вольфрамового стержня при нагрузке 15-20 а/мм2 практически не расходуется. Вольфрамовый катод по сравнению с графитовым значительно прочнее и обладает во много раз большей электропроводностью.

Для улучшения условий работы катоды дуговых плазмотронов изготовляют из вольфрама с небольшой добавкой окиси тория или лантана (1,5-2%). Существует мнение, что торированные вольфрамовые электроды обладают некоторой радиационной способностью, поэтому в последнее время чаще используются лантанированные вольфрамовые электроды. Примеси окиси тория или лантана повышают эмиссионные свойства вольфрамового катода (работа выхода электронов понижается с 4,5 до 2,63 эв), что обеспечивает лучшие условия зажигания, более высокую допустимую плотность тока и устойчивость горения дуги. Кроме того, вольфрам с указанными добавками имеет температуру рекристаллизации на 600° К выше, чем чистый вольфрам и, следовательно, сохраняет волокнистое строение и пластичность до более высокой температуры. Однако стойкость вольфрамового электрода при добавлении кислорода к газовой среде в связи с образованием летучих соединений резко снижается. Например, в плазмотронах, применяемых для резки, при использовании технического азота, содержащего 3-5% О2, на вольфрамовом катоде через 2-3 ч работы при токе 300-400 а образуется кратер, смещение центра которого относительно оси сопла вызывает соответствующее смещение столба дуги и приводит к явлению двойного дугообразования. Поэтому при работе с кислородосодержащей плазмообразующей средой в первичное сопло подается аргон, защищающий вольфрамовый электрод от воздействия рабочего кислородосодержащего газа, подаваемого во вторичное сопло. Система с двойным газовым потоком имеет существенные недостатки. При использовании дешевого рабочего газа, например воздуха, все же остается необходимость в использовании дефицитного аргона. При этом усложняется конструкция плазмотрона и ухудшается нагрев рабочего газа, так как наиболее эффективно газ нагревается вблизи катодной области. Сравнительно недавно появился новый вид катода — пленкозащитный стержневой катод, обладающий высокой стойкостью в газах, содержащих кислород (в воздухе, углекислом газе, техническом азоте). Он представляет собой стержень из циркония или его сплавов, запрессованный в медной обойме. Механизм работы такого электрода должен быть еще детально изучен, но можно уже считать установленным, что достаточно высокая термостойкость циркония, имеющего относительно низкую температуру плавления (2125° К), в значительной мере обусловлена образованием стойкой тугоплавкой пленки из его окислов и нитридов, защищающей чистый цирконий от испарения. Тугоплавкие соединения, образующие пленку, при обычных температурах являются диэлектриками, а при температурах, близких к температуре плавления (3200° К), теряют свои диэлектрические свойства и становятся проводниками с ионной проводимостью (σ >= 1 ом-1*см-1). Таким образом, стойкость циркониевого катода определяется его термохимическим взаимодействием с плазмообразующей средой. Не-обходимыми условиями, обеспечивающими высокую стойкость катода, является наличие в составе газовой среды кислорода и азота, а также такая интенсивность его охлаждения, при которой температура катодного пятна не превышала бы температуру разложения туго-плавких соединений. Эрозия циркониевого катода резко повышается при большем процентном содержании кислорода, чем в воздухе (более 20%) и особенно при наличии в газовой среде водорода. Особо важное значение с точки зрения повышения стойкости циркониевого катода имеет его конструкция и система охлаждения. В настоящее время в плазмотронах для воздушно-плазменной резки достигнута вполне удовлетворительная стойкость циркониевого катода при работе на токах до 400 а. Применение пленкозащитного электрода в плазмотронах переменного тока исключается ввиду его активного разрушения в полупериоды обратной полярности. Особенностью работы циркониевой вставки является постепенное углубление ее нижнего основания в медную обойму по мере эрозии. Циркониевая вставка расходуется главным образом при включении дуги, очевидно, вследствие разрушения пленки от термоудара. При определенном углублении нижней поверхности вставки последующее зажигание дуги осуществляется с медной обоймы, поэтому для перемещения катодного пятна на циркониевую вставку и для жесткой фиксации его необходимо применять газовихревую или магнитную стабилизацию дуги, обеспечивающую строгую соосность столба дуги с электродом и соплом плазмотрона. При использовании циркониевого электрода допускается большая плотность тока, достигающая 80-100 а/мм2, чем при использовании вольфрамового электрода. При работе плазмотрона с окислительной плазмообразующей средой на больших токах (1000 а и выше) используются разнообразные виды распределенных катодов, наиболее распространенными из которых являются полый, дисковый и кольцевой (схемы 4, 5 и 6). Недостатками распределенных катодов являются сложность их конструкции, трудность равномерного перемещения катодного пятна по всей поверхности электрода, низкая стабильность горения дуги, возрастание напряжения прикатодной области дуги и связанное с этим увеличение потерь мощности в электроде. Поэтому в плазмотронах для обработки металлов распределенные катоды не нашли практического применения. Существует классификация плазмотронов и по плазмообразующей среде. Состав плазмообразующей среды диктуется технологическим процессом и в свою очередь является определяющим фактором при выборе схемы плазмотрона.

По химическому воздействию на обрабатываемое изделие и электроды плазмотрона все плазмообразующие среды можно разделить на три большие группы: инертная, восстановительная и окислительная. Физические свойства и оценка роли каждого из плазмообразующих газов уже рассматривались выше.

Классификация плазмотронов по роду тока

По роду тока плазмотроны отличаются наибольшим разнообразием вариантов. Поэтому рассмотрим лишь основные из них. Подавляющее большинство плазмотронов для обработки металлов выполняется на постоянном токе прямой полярности (схема 1). Это объясняется, прежде всего, физической особенностью дуги, заключающейся в том, что на аноде дуги выделяется большее количество тепла, чем на катоде. Тепловая мощность, выделяемая в электроде плазмотрона, в отличие от плавящегося электрода сварочной дуги является не только бесполезной, но и вредной. Наименьшую тепловую нагрузку несет электрод, являющийся катодом. Достаточно отметить, что предельно допустимая токовая нагрузка на лантанированный вольфрамовый электрод на переменном токе примерно в два раза, а на обратной полярности при использовании постоянного тока в десять раз ниже, чем на прямой полярности. Поэтому плазмотроны постоянного тока имеют наиболее высокий коэффициент полезного использования мощности. Столб интенсивно сжатой дуги должен быть жестко стабилизирован по оси электрода и сопла плазмотрона. При смене полярности электрода эта стабилизация нарушается, поэтому дугу переменного тока сжать труднее, чем дугу постоянного тока.

Важным преимуществом плазмотронов постоянного тока по сравнению с плазмотронами переменного тока является большая стабильность горения дуги. Прохождение тока через нуль может вызвать погасание дуги, поэтому обычно напряжение холостого хода источника питания переменным током не менее чем вдвое превышает рабочее напряжение дуги. При питании плазмотронов постоянным током можно достичь отношения uд/uxx равного 0,8-0,9. Следовательно, при одинаковой мощности дуги установленная мощность и габариты источника постоянного тока меньше, чем мощность и габариты источника переменного тока. Кроме того, источник постоянного тока обеспечивает равномерную загрузку трехфазной сети. Существовавшая раньше проблема выпрямления постоянного тока в настоящее время практически решена благодаря созданию и широкому выпуску электропромышленностью мощных малогабаритных полупроводниковых вентилей. Первоначальные затраты и расходы на эксплуатацию плазменных установок переменного и постоянного тока приблизительно равны. Поэтому с учетом перечисленных выше преимуществ для большинства процессов обработки материалов целесообразно применять плазмотроны постоянного тока. Плазмотроны переменного тока применяются в ряде случаев в силу технологических требований процесса. Например, плазменную сварку алюминиевых сплавов необходимо вести на переменном токе, так как в периоды обратной полярности за счет действия эффекта катодного распыления разрушается тугоплавкая пленка окиси алюминия, препятствующая нормальному процессу сплавления металла.

При плазменной плавке в случае параллельной работы нескольких мощных плазмотронов постоянного тока на общую ванну-анод возникает трудноустранимое магнитное взаимодействие между дугами. Поэтому в этих условиях могут быть использованы плазмотроны переменного тока. В этом случае целесообразно использовать плазмотроны в количестве, кратном трем, что обеспечивает равномерную загрузку трехфазной сети. Рассмотрим три основные схемы плазмотронов переменного тока. На схемах 2 и 3 плазмотроны питаются от однофазного трансформатора. В схеме 3 осуществлена вентильная коммутация тока таким образом, что электрод функционирует только как катод (в полупериод прямой полярности), а сопло — как анод (в полупериод обратной полярности). При такой схеме обеспечивается большая стойкость вольфрамового электрода. Однако с увеличением тока ухудшаются условия работы сопла, а при работе на токах ниже определенного предела (~150 а) нарушается стабильность горения дуги. На схеме 4 плазмотрон питается от трехфазного трансформатора. В этом случае обеспечивается высокая стабильность горения дуги, однако электроды и сопло находятся в сравнительно тяжелых условиях работы. Кроме того, значительно усложняется конструкция плазмотрона. В целях повышения стабильности горения дуги переменного тока некоторые плазмотроны выполняют комбинированными. В этом случае основную дугу переменного тока прямого действия стабилизируют вспомогательной маломощной дугой постоянного тока, горящей либо между электродом и соплом (схема 5), либо между двумя соплами (схема 6), одно из которых (катод) является формирующим. Второе сопло (анод) выполняется с большим внутренним диаметром. Благодаря этому оно подвержено меньшему тепловому воздействию столба основной дуги.

Наряду с дуговыми плазмотронами, работающими на переменном токе промышленной частоты, за последнее время были разработаны высокочастотные (ВЧ) и сверхвысокочастотные (СВЧ) плазмотроны [7, 8]. Принцип работы высокочастотного индуктивного или безэлектродного плазмотрона (схема 7) заключается в нагреве газа до состояния плазмы в электромагнитном поле индуктора. Для этого в полость индуктора, питаемого от высокочастотного генератора (частотой 1-40 Мгц, напряжением до 10 кв и мощностью до 50 кВт), помещается трубка из термостойкого изолирующего материала, например, кварца. В трубку подается плазмообразующий газ и кратковременно вводится металлический или графитовый пруток. Последний раскаляется под действием поля индуктора и вызывает нагрев и первоначальную ио-низацию окружающего газа. Когда электропроводность газа возрастает до определенной величины, начинается интенсивный его нагрев и ионизация вихревыми токами, создаваемыми полем индуктора. После развития самостоятельного кольцевого разряда пруток удаляется из полости трубки. Продуваемый через трубку газ, проходя через кольцевой разряд, нагревается и истекает в виде плазменной струи, температура которой достигает 15 000-20 000° К, а скорость истечения в десятки раз меньше, чем скорость истечения плазменной струи дуговых плазмотронов. Высокочастотная энергия сравнительно дорога, высокочастотные генераторы сложны и имеют ограниченную мощность. Поэтому очень чистый (ввиду отсутствия электродов) и мягкий факел индукционного плазмотрона нашел применение для обработки особо чистых тугоплавких порошковых материалов, выращивания монокристаллов и других специальных процессов, не требующих высокой производительности.

В сверхвысокочастотных (СВЧ), или электронных плазмотронах, газ также нагревается электромагнитным полем, создаваемым электродом-излучателем (схема 8). Плазменный высокочастотный факел возникает у электрода при остроконечной форме электрода и высокой напряженности поля вблизи него. В высоковольтном и сверхвысокочастотном электрическом поле свободные электроны ускоряются и приобретают такую кинетическую энергию, что при столкновении с частицами газа вызывают их диссоциацию и ионизацию. Электрод плазмотрона подключен к магнетронному генератору частотой 2000-3000 Мгц и мощностью 2-5 кет. Плазменный факел электронного плазмотрона интересен тем, что в нем нет термического равновесия: температура электронов на порядок выше температуры ионов и свободных атомов. Например, при температуре факела 3500° К электронная температура достигает 35 000° К. Такая высокая температура электронов позволяет проводить в плазменной струе химические реакции синтеза некоторых специальных материалов.

Какая характеристика наиболее правильно отражает сущность плазменной сварки – Telegraph

Какая характеристика наиболее правильно отражает сущность плазменной сварки

====================================

>> Перейти к скачиванию

====================================

Проверено, вирусов нет!

====================================

Какие признаки наиболее правильно отражает сущность ручной электродуговой. Величиной сварочного тока и напряжения дуги. Какую вольтамперную характеристику должен иметь сварочный источники.

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень. Какие признаки наиболее полно отражает сущность ручной. Какое определение сварочной дуги наиболее правильно ?

Плазменная сварка – это сварка с помощью направленного потока плазменной дуги. Наиболее распространенной является микроплазменная сварка. Кроме энергетических характеристик, это связано и с более высоким.

Вопр_ОЭ/4 Какая характеристика наиболее правильно отражает сущность. Вопр_ОЭ/4 Как осуществляется процесс плазменной сварки дугой.

Суть метода плазменной сварки, а также ее преимущества перед другими видами сварки. Сварка имеет большое значение во всех отраслях.

Задание: Плазменная резка относится к резке. Ответы: 1). Какая характеристика наиболее правильно отражает сущность газокислородной резки? 2.

Сущность способов электрической дуговой сварки, созданных в результате. Плазменная сварка — процесс, в основе которого лежит плавление основного и. Одной из наиболее существенных характеристик свариваемости является. Описанное явление отражает динамические свойства дуги.

Сварочное оборудование Статьи Полезные статьи о сварке. Сущность процесса заключается в сгорании металла в струе химически.

С применением сварки создаются серийные и уникальные машины. Отдельные характеристики продукции объединяются в группы или показатели качества. Эти значения отражают конкретные требования к сварным соединениям. Физическая сущность процесса сварки заключается в образовании.

Плазменная сварка — принцип работы аппарата

Сегодня промышленность развивается довольно быстрыми темпами. Ежегодно появляются новые технологии сварки, которые пользуются огромным спросом в частном домостроении. Благодаря этим методикам существенно облегчаются строительные работы, при этом сварочное оборудование становится все более производительным и безопасным. К таким методикам можно отнести плазменную сварку.

Что собой представляет сварка плазмой

Появление в современных технологиях новых видов металлических сплавов заставило специалистов разрабатывать новые методики, чертежи оборудования для сварки изделий, изготовленных из них. Так как многие современные металлы плохо поддаются традиционным техникам сваривания. В результате появился новый плазменный метод сваривания металлических образцов, который успешно используется при выполнении различных ремонтно-монтажных процессах.

Основные отличия плазменной технологии сваривания

Плазменная сварка чем-то напоминает аргонную сварку, но характерные отличия присутствуют. Например, она отличается рабочей температурой, которая намного выше. Сварочная дуга может иметь температуру от 5 до 30 тысяч градусов. Благодаря этому качеству, используя плазменную технологию сваривания, можно соединять элементы строительных конструкций, которые невозможно сварить самодельным и стандартным заводским оборудованием, температура дуги которых не превышает 5 тысяч градусов.

Принцип действия плазменной сварки

Сущность данной сварки: посредством воздействия на металлическую поверхность потока ионизированного газа, проводимого электрический ток, происходит плавление металла. При нагреве дуги газ подвергается ионизации, уровень которой увеличивается с повышением температуры газа. Плазменная струя, которой характерна сверхвысокая температура, повышенная мощность, формируется из обыкновенной дуги после сжатия, вдувания в дугу, образующуюся плазмообразующим газом, в качестве которого обычно выступает аргон (редко используется водород, гелий).

Кинетическая энергия химических элементов, находящихся в газе, в процессе ионизации значительно увеличивает тепловую энергию плазменной дуги. При этом дуга, если сравнивать с обычной, имеет возможность в разы повысить на поверхность металла давление благодаря уменьшению собственного диаметра.

Преимущества плазменной технологии

- В отличие от газосварки скорость резки металла толщиной 5-20 сантиметров по плазменной методике выше в три раза.

- Высокая точность швов, получаемых в результате плавления, сварки металла, качество выполняемых работ практически исключает необходимость последующей обработки краев изделий.

- Плазменная резка применяется для обработки практически любых типов металла. Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

- При выполнении сварки металл не подвергается деформациям даже при необходимости вырезания сложных фигур. Плазменная методика сваривания предоставляет возможность выполнять резку по неподготовленной предварительно металлической поверхности, к примеру, ржавой или покрытой слоем краски. При этом краска в рабочей зоне плазменной дуги не воспламеняется.

- Отсутствует потребность в аргоне, ацетилене, кислороде. Это существенно снижает финансовые затраты.

- Высокая степень безопасности выполнения работ, так как не используются газовые баллоны. Этот показатель говорит об экологичности процесса.

Разновидности плазменного сваривания

В зависимости от используемых инструментов, плазменная сварка бывает:

- на токах с любой полярностью;

- с проникающей/непроникающей дугой;

- точечная, импульсная;

- автомат, полуавтомат, ручная;

- с проволокой присадочной, и без.

В случае использования малых токов методика соединения называется микроплазменной, которая является наиболее востребованной. Данная схема востребована при производстве конструкций толщиной до 1,50 мм – это обычно соединение тонкостенных труб, емкостей, приваривание мелких элементов к тяжелым конструкциям, изготовление ювелирных украшений, термопар, а также сваривания образцов из фольги. Тонкостенные металлические изделия также варят с использованием электрозаклепок.

Если соединение производится посредством присадочной проволоки, тогда используется цельнотянутая проволока (порошковая).

Особенности микроплазменного соединения

Сварка по плазменной схеме бывает трех вариантов, зависимо от силы тока, используемой в процессе работы:

- микроплазменная технология сваривания на токах — 0,1А-25А;

- соединение с наличием средних токов — 25А-150А;

- соединение с наличием больших токов — 150А и выше.

Первая вариация более востребованная. В процессе соединения металлических образцов посредством низкоамперного тока формируется дежурная дуга. Она бесперебойно горит меж соплом водоохлаждения из меди и двухмиллиметрового сечения вольфрамовым электродом.

Основная дуга формируется после подведения плазмотрона к поверхности обрабатываемого металлического образца. Газ, формирующий плазму, подается по соплу плазмы, диаметр которого может быть 0,5-1,5 миллиметров.

Максимальный диаметр дуги плазмы 2 миллиметра. Благодаря этому показателю на относительно небольшом элементе обрабатываемого изделия формируется довольно большая тепловая энергия. Подобный тип сварочных работ, как и сварка электрозаклепками, более всего эффективен для металлических образцов, толщина которых составляет меньше 1,5 миллиметра.

Для формирования плазмы, защитной газовой среды по этой технологии применяется аргон. В зависимости из какого металла или сплава образец, дополнительно могут использоваться добавки для увеличения КПД «плазмы».

Плазменный сварочный аппарат способен соединять металлические изделия в разных режимах. Диапазон использования сварки довольно обширный:

- крепление мембран к масштабным конструкциям;

- производство тонкостенных труб, емкостей;

- сваривание фольги;

- изготовление ювелирных украшений;

- множество прочих соединений.

Сварка своими руками

Подобный тип сваривания металла в бытовых условиях первоначально не использовался, так как предполагал высокой квалификации от сварщика. На сегодняшний день благодаря совершенствованию самой методики и применяемого оборудования, существуют сварочные агрегаты, которые можно использовать в домашних условиях. Методика работы очень простая. Для выполнения сварочных работ нужно приобрести соответствующее оборудование, присадочную проволоку, электроды, ознакомиться с инструкцией эксплуатации устройства.

Советы для начинающих

- Электрод предварительно необходимо заточить до конусообразной формы, при этом угол затачивания должен составлять максимум 30 градусов.

- Важно! Правильность установки электрода. Его ось должна совпасть с осью насадок для формирования газа.

- Сварочный стык подвергается аналогичной обработке, как при сварке аргоном.

- Необходимо обязательно зачистить, затем обезжирить кромки обрабатываемого изделия.

- Необходимо проследить, чтобы не было зазоров больше 1,5 миллиметра.

- Дополнительно зачищаются участки прихватки, они должны быть такого же качества, как сварной шов.

- Можно приступать к сварочным работам.

- Сварка своими руками осуществляется с использованием постоянного тока. Его величина должна находиться в установленном диапазоне.

- До начала сваривания образцов, за 10-15 секунд, подается газ, который после обрыва дуги выключается через 15 секунд.

- Плазмотрон в процессе работы должен быть расположен от заготовки на расстоянии менее одного сантиметра.

- Сварочную дугу рекомендуется держать до полного завершения шовного соединения.

- Нельзя в период сваривания перегревать металл. После достижения критической точки сварка приостанавливается, осуществляется охлаждение металлического образца, после чего сварочные работы можно возобновлять.

- Пистолет (горелку) нужно передвигать равномерно, тогда можно рассчитывать на получение высококачественного сварного соединения.

Сварочный аппарат «Горыныч»

Многофункциональная сварка «Горыныч» – это один из наиболее востребованных сварочных агрегатов отечественного производства. Это действительно качественный инструмент, который позволяет выполнять сварочные работы в домашних условиях своими руками. Необходимо отметить, что в линейке оборудования «Горыныч» есть аппараты различной мощности (8,10,12А).

Для бытовых работ прекрасно подойдет устройство на 8А, 10-ти амперный аппарат характеризуется ценой/производительностью, а вот более мощное оборудование на 12А уже считается профессиональным. Агрегат для сварки марки «Горыныч» является довольно популярным как в России, так и на Украине (в частности, в Запорожье), в Белоруссии.

Сварка сжатой дугой — Сварка металлов

Сварка сжатой дугой

Категория:

Сварка металлов

Сварка сжатой дугой

Сущность способа состоит в том, что сечение плазменной струи уменьшается по сравнению со свободной струей под действием магнитных полей, обдуванием потоками газа или распыленной жидкости, пропусканием струи через сопло. Данный способ является наиболее важным и распространенным (рис. 1).

В дуге между неплавящимся электродом и нагреваемым изделием располагается сопло, представляющее собой металлическую или графитную пластинку с калиброванным отверстием-каналом, через которое проходит плазменная струя, образуемая дуговым разрядом. Дуга может быть прямого действия (замкнут контакт, разомкнут), косвенного действия (замкнут, разомкнут) и смешанного действия (замкнуты контакты). При замыкании контакта 6 ток идет через сопротивление.

Рис. 1. Сварка сжатой дугой

Рис. 2. Плазменная сварочная горелка

Обычно для плазменной сварки используют горелку, часто называемую плазматроном (рис. 2). В горелку подается одновременно два независимых потока 1 — плазмообразующий и 2 — защитный. В обоих потоках может быть один и тот же газ, например аргон; могут быть и разные газы, например 1 — аргон и 2 — азот – водород. Поток подает газ для образования плазмы; расход и скорость газа небольшие. С увеличением скорости газа усиливается расплавляющее действие плазменной струи и глубина расплавления основного металла. При значительном увеличении скорости газа расплавление металла может стать сквозным, металл выдувается из ванны и процесс сварки может перейти к резку металла.

Внешний поток защищает сварочную ванну и зону сварки от воздействия атмосферного воздуха; кроме того, он обжимает плазменную струю за пределами сопла и может придавать ей цилиндрическую или коническую форму. Свободная струя, вышедшая из сопла, постепенно расширяется по мере удаления от среза сопла. Поток в случае дуги косвенного действия может сводить конец факела на острие, что иногда целесообразно технологически, поэтому защитный поток называют также формирующим или фокусирующим.

Питание горелки производится от обычных источников постоянного тока с падающей характеристикой на прямой полярности (минус на вольфрамовом электроде). Для сварки алюминия и его сплавов имеются положительные результаты применения переменного тока с использованием эффекта катодного распыления для очистки поверхности алюминия.

Для зажигания дуги используется генератор высокочастотного тока — осциллятор. Если используется дуга прямого действия с анодом на изделии, то сначала зажигается вспомогательная дуга между катодом и соплом, ток вспомогательной дуги ограничивается сопротивлением, толчки тока смягчаются конденсатором. Плазменная сварка начинает получать промышленное применение обычно как автоматическая или полуавтоматическая, причем автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной с соответствующей заменой горелки. К преимуществам плазменной сварки можно отнести повышение производительности, уменьшение расхода присадочного металла, расширение возможности стыковой сварки металла без скоса кромок (толщиной до 15 мм) или с уменьшением разделки, малую чувствительность к колебаниям длины дуги, устранение включений вольфрама в наплавленном металле.

При значительных толщинах металла возможна многослойная сварка. Сварку можно вести и на вертикальной поверхности. Струя плазмы отличается большой жесткостью и устойчивостью. Обратная сторона стыковых швов защищается аргоном, вдуваемым в коробчатую подкладку (рис. 3). Плазменная сварка с Дугой косвенного действия пригодна не только для металлов, но и для неэлектропроводных материалов (стекла, керамика и т.п.).

Рис. 3. Защита обратной стороны шва

Для сварки особо малых толщин металла, от десятков микрон до 1 мм, мелких и мельчайших деталей успешно используется разновидность плазменной сварки, известная под названием микроплазменная сварка, или сварка игольчатой дугой, потому, что здесь струя плазмы диаметром 1,5—2 мм, заканчивается острием. Токи применяются 0,1—10 а, расход газа 10—30 л/ч, диаметр сопла 0,8 мм. Формирующий газ придает плазменной струе форму иглы.

Особенно легкая и портативная горелка питается от источника постоянного тока, высокочастотный ток не применяется для упрощения аппаратуры.

Вспомогательная дуга горит все время и зажигается замыканием контакта внутри горелки. Можно работать дугой как прямого, так и косвенного действия; дуга весьма устойчива и постоянна, легко зажигается при наличии постоянно горящей вспомогательной дуги. Дуга поддерживается довольно длинной, около 10—12 мм, и случайные колебания длины дуги порядка ±1 мм не оказывают заметного влияния на качество сварки. Способ весьма эффективен для сварки очень тонких листов, проволок и т. п. При питании от специальных источников постоянного тока можно получить устойчивую сварочную дугу уже при токе 0,5 а. Плазменный факел с острым игольчатым концом и нечувствительностью к колебаниям длины дуги до ±1 мм делает работу весьма надежной и очертания швов точными и аккуратными. Микроплазменная сварка успешно используется при соединении фольги, проволок, изготовлении сильфонов, при соединении проволочных сеток и т. п.

Реклама:

Читать далее:

Электрошлаковая сварка

Статьи по теме:

Плазменная сварка

(обзор страниц по теме »

Плазменная сварка

«)

Сварщики, аттестованные НАКС на:

- П — плазменная сварка;

Специалисты по плазменной сварке

«Плазменная сварка» в разделе «Оборудование» :

1. Плазменная установка . Перечислены : состав установки, схемы, статические характеристики, варианты применяемых источников питания, из чего состоит система управления плазменной установки.

2. Установки для плазменной сварки. Технические характеристики установок УПС-301 (для ручной сварки) и УПС-503 (для механизированной сварки).

3. Установки для плазменной наплавки. Технические характеристики установок Об-2184, УД-417, УД-307, УПН-303, УПНС-304.

4. Установки и аппараты для микроплазменной сварки. Характеристики и назначение установок и аппаратов: МПУ-4, Н-146, Н-155, И-167, УМПС-0301. Характеристики плазмотнонов: УСДС.Р-45, Т-169, ОБ-2322, ОБ-2592, ОБ-2628.

5. Плазменный сварочный аппарат «Горыныч», подборка видео.

«Плазменная сварка» в разделе «Технология»:

1. Плазменная сварка и наплавка. Схема сварки закрытой и открытой плазменной струей.

2. Плазменная сварка видео. Подборка видеороликов по плазменной сварке.

3. Сварка закрытой сжатой дугой — описание сущности метода.

4. Сварка двойной плазменной дугой — описание метода.

5. Плазменная сварка в вакууме, описание процесса.

6. Плазменная сварка плавящимся электродом. Описание еще одной разновидности плазменной сварки.

7. Режимы плазменной сварки титана.

Плазменная сварка в разделе «Нормативная база»:

1. ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки Ряды параметров.

В сварочном каталоге разделы предложений для плазменной сварки :

1. Сварочные аппараты для плазменной сварки

- < Плазменная сварка видео

- Плазменная сварка и наплавка >

Механизм взаимодействия дуг при гибридной сварке Plasma-MIG алюминиевого сплава 2219

Особенности

- •

Механизм взаимодействия дуг приводит к явлению шунтирования гибридного сварочного тока Plasma-MIG.

- •

Увеличение внешнего плазменного тока усиливает взаимодействие дуг, способствуя стабильности дуги гибридной дуги Plasma-MIG.

- •

Различные силы, действующие на каплю, вызванные взаимодействием дуг, делают процесс переноса капли более стабильным.

Abstract

2219 Алюминиевый сплав широко используется в аэрокосмической отрасли благодаря превосходным характеристикам. Однако традиционная технология сварки алюминиевых сплавов не удовлетворила промышленный спрос из-за низкого качества сварки. Гибридная сварка Plasma-MIG (металл в инертном газе) может эффективно улучшить качество соединения за счет интеграции преимуществ глубокого проплавления при плазменно-дуговой сварке и отличной заполняющей способности при сварке MIG. Тем не менее, механизм ее дуги до сих пор неясен из-за сложного режима действия гибридной дуги.Чтобы лучше понять суть этой передовой технологии сварки, мы изучили механизм взаимодействия дуг с помощью моделей температуры дуги, поведения дуги и капельного переноса при гибридной сварке Plasma-MIG. Результаты показывают, что взаимодействие дуг будет рассеивать ток, что делает градиент температуры поверхности гибридной дуги небольшим. Взаимодействие дуг будет усиливаться с увеличением внешнего тока плазмы, что улучшает стабильность дуги гибридной дуги. В модели передачи короткого замыкания диапазон изменения напряжения будет уменьшаться, а стабильность процесса передачи будет улучшена за счет взаимодействия дуг.В модели глобулярного переноса взаимодействие дуг способствует устойчивому росту капли и снижает частоту переноса. Теперь понимание механизма взаимодействия дуг будет способствовать применению гибридной сварки Plasma-MIG для решения проблем сварки алюминиевого сплава 2219.

Ключевые слова

Гибридная сварка MIG-плазмой

Механизм взаимодействия дуг

Распределение температуры

Поведение дуги

Модели капельного переноса

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2020 The Society of Manufacturing Engineers.Опубликовано Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Плазменная сварка — Weld Guru

PAW или плазменно-дуговая сварка (PAW), когда соединение металлов или коалесценция происходит путем нагрева суженной дугой между деталью (дугой переноса) и электродом или сужающимся соплом и электродом (дуга без переноса).

С помощью этого процесса можно выполнять узкие и глубокие сварные швы при высоких скоростях сварки.

Способ экранирования связан с выходом горячего ионизированного газа из отверстия. Он также может быть дополнен другим источником защитного газа. Защитный газ может быть смесью газов или инертным газом. Давление можно использовать (или не использовать). Вы также можете поставлять или не поставлять присадочный металл.

Целью процесса плазменно-дуговой сварки является контролируемое повышение уровня энергии дуговой плазмы.

Это достигается за счет использования специального газового сопла вокруг вольфрамового электрода, работающего от источника питания DCEN.

Образовавшаяся сжатая плазма концентрирована и сильно ионизирована.

Процесс подробно описан на схеме ниже:

Схема процесса плазменно-дуговой сварки в режиме «замочная скважина» — Рис. 10-35 Демонстрационное видеоPAW

Оборудование для плазменной сварки

Источник питания

Рекомендуется использовать источник питания с постоянной падающей характеристикой, который подает сварочный ток постоянного тока; что указанная мощность переменного / постоянного тока также может быть использована.

Напряжение холостого хода должно составлять 80 вольт с рабочим циклом 60%. Предпочтительно, чтобы источник питания имел встроенный контактор и средства дистанционного регулирования тока.

При сварке очень тонких металлов минимальная расчетная сила тока должна составлять 2 ампера. Макс. 300 подходит для большинства проектов плазменной сварки.

Сварочная горелка PAW

Сварочная горелка для плазменной сварки внешне похожа на газовую вольфрамовую дуговую горелку, но более сложна.

Все плазмотроны имеют водяное охлаждение, даже горелки с минимальным током. Это связано с тем, что дуга находится внутри камеры горелки, где выделяется значительное количество тепла. Если на короткое время прервать подачу воды, форсунка может расплавиться.

Поперечное сечение головки плазмотрона — рисунок 10-36).Поперечное сечение головки горелки для плазменной сварки показано на рисунке 10-36. В период отсутствия переноса дуга будет зажжена между соплом или наконечником с отверстием и вольфрамовым электродом.Ручные плазменные дуговые горелки производятся различных размеров от 100 до 300 ампер. Также доступны автоматические горелки для работы станка.

В горелке используется 2-процентный торированный вольфрамовый электрод, аналогичный тому, который используется для газовой сварки вольфрамом. Поскольку вольфрамовый электрод расположен внутри горелки, загрязнение его основным металлом практически невозможно.

Консоль управления

Для плазменной сварки требуется пульт управления. Плазменно-дуговые горелки предназначены для подключения к консоли управления, а не к источнику питания.Консоль включает:

- Источник питания вспомогательной дуги

- Система отсчета времени задержки для перехода от вспомогательной дуги к переданной дуге

- Клапаны водогазовые

- Отдельные расходомеры для плазменного газа и защитного газа.

Консоль обычно подключается к источнику питания и может управлять контактором. Он также будет содержать блок зажигания высокочастотной дуги, источник питания вспомогательной дуги без передачи, схему защиты горелки и амперметр.

Генератор высокой частоты используется для зажигания вспомогательной дуги. К защитным устройствам горелки относятся реле давления воды и плазменного газа, которые блокируются с контактором.

Устройство подачи проволоки

Механизм подачи проволоки может использоваться для машинной или автоматической сварки и должен быть с постоянной скоростью. Механизм подачи проволоки должен иметь регулировку скорости в диапазоне от 10 дюймов в минуту (254 мм в минуту) до 125 дюймов в минуту (3,18 м в минуту) скорости подачи.

Автоматическая плазменная сварка или плазменная сварка.Электрическая дуга образуется между заготовкой и электродом.Преимущества

Преимущества плазменно-дуговой сварки по сравнению с дуговой сваркой вольфрамовым электродом в газе обусловлены тем, что PAW имеет более высокую концентрацию энергии. Его более высокая температура, суженная площадь поперечного сечения и скорость плазменной струи создают более высокое теплосодержание. Другое преимущество основано на жестком столбчатом типе дуги или форме плазмы, которая не вспыхивает, как газовая вольфрамовая дуга.

Эти два фактора обеспечивают следующие преимущества:

- Больше свободы при ручной сварке: Расстояние между горелкой и изделием от плазменной дуги менее критично, чем при сварке газовой вольфрамовой дугой.Это важно для ручного управления, поскольку это дает сварщику больше свободы для наблюдения и контроля сварного шва.

- Эффект «замочной скважины» (полное проплавление за один проход): Высокая температура и высокая концентрация тепла в плазме допускают эффект «замочной скважины», который обеспечивает сварку многих стыков за один проход с полным проплавлением. В этой операции более желательны зона термического влияния и форма сварного шва. Зона термического влияния меньше, чем у газовой вольфрамовой дуги, и сварной шов имеет тенденцию иметь больше параллельных сторон, что снижает угловую деформацию.

В режиме «замочная скважина» сквозное отверстие формируется на передней кромке сварочной ванны. Расплавленный металл сварного шва обтекает отверстие и затвердевает за замочной скважиной, образуя валик сварного шва. Таким образом, швы со шпонкой представляют собой швы со сплошным проплавлением с большим отношением глубины к ширине. Это приводит к низкой деформации сварного шва. При рабочих токах до 300 ампер этот режим можно использовать для сварки материалов толщиной до 3/4 дюйма, а также для сварки титановых и алюминиевых сплавов.

- Более высокие скорости движения: Более высокая концентрация тепла и плазменная струя позволяют достичь более высоких скоростей движения.

Плазменная дуга более стабильна и не так легко отклоняется до ближайшей точки основного металла. При плазменно-дуговой сварке возможны большие вариации совмещения стыков. Это важно при выполнении корневых швов на трубах и других односторонних сварных соединениях. Плазменная сварка обеспечивает более глубокое проплавление и дает более узкий сварной шов. Это означает, что соотношение глубины и ширины более выгодно.

Недостатки

- Необходима замена диафрагмы

- Дорогое оборудование

- Требуется больше навыков, чем для процесса GTAW

Основное использование

Одним из основных применений плазменной дуги является ее применение для изготовления труб (нержавеющая сталь, титановый сплав).Более высокая производительность, основанная на более высоких скоростях перемещения, является результатом плазменной сварки вольфрамовым электродом над газом. Трубки из нержавеющей стали, титана и других металлов производятся плазменным способом с более высокой производительностью, чем ранее при газовой вольфрамовой дуговой сварке.

Большинство приложений плазменной сварки находятся в диапазоне слабых токов, от 100 ампер или меньше. Плазма может работать при чрезвычайно низких токах, что позволяет сваривать фольгу толщиной.

Плазменная сварка также используется для выполнения небольших сварных швов сварных деталей в приборостроении и других мелких деталей из тонкого металла.Применяется для стыковых соединений стеновых труб.

Этот процесс также используется для выполнения работ, аналогичных электронно-лучевой сварке, но с гораздо более низкой стоимостью оборудования.

Сравнение сварки TIG и PAW: TIG (слева) PAW (справа)Сварка

Плазменно-дуговая сварка обычно применяется как процесс ручной сварки, но также применяется в автоматических и машинных установках. Ручное приложение является самым популярным. Полуавтоматические способы нанесения бесполезны.

Обычные методы применения плазменной сварки — ручной (MA), машинный (ME) и автоматический (AU).

позиций

Процесс плазменной сварки — это процесс сварки во всех положениях. В Таблице 10-2 ниже показаны возможности сварочного положения.

Возможности сварочных позиций| Положение при сварке | Рейтинг |

|---|---|

| 1. Плоское горизонтальное сопряжение | А |

| 2. Горизонтальный | А |

| 3. Вертикальный | А |

| 4.Накладные расходы | А |

| 5. Фиксированный на трубе | А |

Металлы

Типы свариваемых металлов

Процесс плазменной сварки позволяет соединять практически все коммерчески доступные металлы. Возможно, это не лучший выбор или не самый экономичный способ сварки некоторых металлов. Процесс плазменно-дуговой сварки соединит все металлы, которые будут свариваться газо-вольфрамовой дугой.

Это показано в таблице 10-3 ниже.

Основные металлы, свариваемые плазменно-дуговой сваркой

| Основной металл | Свариваемость |

|---|---|

| Алюминий | Сварной |

| Бронзы | Возможно, не популярно |

| Медь | Сварной |

| Медный никель | Сварной |

| Литой, ковкий, с шаровидным графитом | Возможно, не популярно |

| Кованое железо | Возможно, не популярно |

| Свинец | Возможно, не популярно |

| Магний | Возможно, не популярно |

| Инконель | Сварной |

| Никель | Сварной |

| Монель | Сварной |

| Драгоценные металлы | Сварной |

| Низкоуглеродистая сталь | Сварной |

| Сталь с низким допуском | Сварной |

| Высокий и средний углерод | Сварной |

| Сплавы Сталь | Сварной |

| Нержавеющая сталь | Сварной |

| Инструментальная сталь | Сварной |

| Титан | Сварной |

| Вольфрам | Сварной |

Толщина металла

Что касается диапазонов толщины, свариваемых плазменным способом, режим работы «замочная скважина» может использоваться только в том случае, если плазменная струя может проникать в стык.В этом режиме его можно использовать для сварки материалов от 1/16 дюйма (1,6 мм) до 1/4 дюйма (12,0 мм). Диапазон толщины зависит от металла. Режим плавления используется для сварки материала толщиной от 0,002 дюйма (0,050 мм) до 1/8 дюйма (3,2 мм).

Используя многопроходную технику, можно сваривать металл неограниченной толщины. Обратите внимание, что присадочный пруток используется для сварки более толстых материалов. В таблице 10-4 ниже указаны диапазоны толщины основного металла.

Диапазон толщины основного металла — Таблица 10-4Ограничения процесса

Основные ограничения процесса плазменной сварки связаны, в большей степени, с оборудованием и аппаратурой.

- Горелка более хрупкая и сложная, чем газовая вольфрамовая дуговая горелка. Даже горелки с самым низким номиналом должны иметь водяное охлаждение.

- Наконечник вольфрама и совмещение отверстия в сопле чрезвычайно важны и должны поддерживаться в очень узких пределах. Текущий уровень резака не может быть превышен без повреждения наконечника.

- Каналы водяного охлаждения в горелке относительно малы, и по этой причине для горелок с малым током или меньшей мощности рекомендуются фильтры для воды и деионизированная вода.Консоль управления добавляет в систему еще одно оборудование. Это дополнительное оборудование делает систему более дорогой и может потребовать более высокого уровня обслуживания.

Вопросы к закону сохранения массы

Закон сохранения энергии гласит, что энергия не может быть ни создана, ни уничтожена — только преобразована из одной формы энергии в другую. Это означает, что система всегда имеет одинаковое количество энергии, если только она не добавляется извне. Облав на наркотики в Бивертоне

2 дня назад · Q.1. Государственный закон Ленца. Объясните, приведя примеры того. Закон Ленца является следствием сохранения. энергия. Q. 2. Металлическое кольцо массы m и радиуса l падает. под действием силы тяжести в области, имеющей магнитное поле. Если z — вертикальное направление, z-компонента. магнитного поля Bz = Bo (1 + lz). Если R — это

большие проблемы Sizzix

Первый закон термодинамики (сохранения) гласит, что энергия всегда сохраняется, ее нельзя создать или уничтожить.По сути, энергия может быть преобразована из одной формы в другую. Щелкните здесь, чтобы перейти на другую страницу (разработанную доктором Джоном Пратте, Clayton State Univ., Джорджия), посвященную термодинамике.

Повторы парка Делавэр

Закон подразумевает, что масса не может быть ни создана, ни уничтожена, хотя ее можно переставлять в пространстве, или связанные с ней сущности могут быть изменены по форме, как, например, когда свет или один из первых законов сохранения, который был открыт, было сохранение массы (или материи).

Dell latitude 5300 vs 7400

Комиссия по сохранению. 59 Dexter St. NOI Планы; Уведомление о намерениях на Декстер-стрит, 59; 59 Dexter Street Notice of Intent Stormwater; Рассчитайте свой углеродный след; Экологические организации; Формы и приложения; Основная информация; Положения и стандарты Закона о защите штата Массачусетс; Государственные природоохранные агентства; Закон о защите водно-болотных угодий …

2020 ktm 300 get ecu

ЗАКОН СОХРАНЕНИЯ МАССЫ: Закон сохранения массы, открытый Антуаном Лавуазье, является научным законом, который гласит, что масса не является ни тем, ни другим. создается и не разрушается в химических реакциях.

Skype для ipad ios 9

24 сентября 2006 г. · Закон сохранения массы гласит, что масса не может быть создана или уничтожена. потеря веса может происходить из-за мочеиспускания и сжигания пищи в виде CO2. если вы сложите все это, вы обнаружите, что разница в массе была учтена

Найдите меру плохого мышления

Закон сохранения массы гласит, что материю нельзя ни создать, ни уничтожить.зайдите на wikipedia.org и выполните поиск по «Закону сохранения массы», и вы найдете все, что вам нужно, здесь. Актуальные вопросы. Какой пароль ROBLOX на roblox? Спрашивает пользователь Wiki.

Срок действия этой версии Windows истек, установите последнюю версия для активации

Импульс — это вектор. Принцип сохранения импульса Принцип сохранения импульса гласит, что: если объекты сталкиваются, общий импульс до столкновения такой же, как и общий импульс после столкновения (при условии, что на систему не действуют внешние силы, например трение).

Математические головоломки с ответами для старшей школы