Температура плавления припоя: особенности и виды припоев

В современном мире пайкой принято называть процесс, позволяющий получить неразъемное соединение нескольких деталей из металла, где соединительным материалом является уже расплавленный металл, который должен плавиться при более низкой температуре, чем тот металлический материал, из которого состоят эти детали.Этот промежуточный расплавленный металл получил название сплава, а сам процесс называют припоем. В зависимости от того, какова температура плавления различают и разные виды пайки: легкоплавкие и тугоплавкие. Так, легкоплавкие припои плавятся при температуре ниже четырехсот градусов, а тугоплавкие – при температуре от пятисот до 1100 градусов.

Обычно в марках припой обозначают ПОС, и это сокращение расшифровывается так: припой оловянно – свинцовый. Если рядом есть еще и какое-то число, то эта цифра обычно указывает на то, каков процент содержания олова в составе.

Классификация припоев

От температуры плавления зависит класс припоя:

- Мягкий припой достигается за счет плавления до четырехсот градусов Цельсия.

- Твердый припой достигается за счет плавления выше пятисот градусов Цельсия.

- Полутвердый припой достигается за счет плавления в диапазоне от расплавленного олова до четырехсот градусов Цельсия.

Припои классов мягкий и полутвердый прочны при растяжении от пятидесяти до семидесяти Мегапаскалей, они предназначены для спаивания токопроводящих частей машин. Они производятся при помощи паяльника или опускания частей для спаивания в жидкий припой.

Твердый припой прочен до пятисот Мегапаскалей, используется как припой категории прочности номер один для спаивания токопроводящих частей с большим нагревом и деталей с главной механической нагрузкой. Производится такой припой электродами из меди или графита. Небольшие детали спаивают автогеном.

Преимущества мягких и полутвердых припоев

Преимущественными областями применения припоев мягких и полутвердых являются следующие:

- ПОС63 – для спаивания коллекторов, секционных якорей, обмоток с изоляцией Н электрической машины.

- ПОС61; ПОССу61-0,5 и ПОС61М – необходимы для того, чтобы паять медные элементы и ее сплавы, а также серебряные и никелевые детали и токопроводящие части электрической машины, с температурой эксплуатации до ста шестидесяти градусов Цельсия.

- ПОС40 и ПОССу40-0,5 – предназначены для того, чтобы паять медные элементы и ее сплавы, а также сталь и металлы с оловянным, серебряным или никелевым покрытием, коллекторные бандажи и секционные якоря машин, которые контактируют с соленой жидкостью (например, морская вода).

- ПОССуЗО-0,5 – для того чтобы паять медные элементы и ее сплавы, а также элементы из железа и нержавеющей стали, а также спаивание кабелей, бандажей, частей приборов, которые будут работать при температуре до ста шестидесяти градусов Цельсия.

- ПОСК50-18 – для того чтобы спаивать медные элементы и ее сплавы, воспринимающие перегрев, а также спаивание деталей из алюминия и меди, керамических, стеклянных и пластиковых деталей с добавлением в них оловянных, серебряных, никелевых составляющий.

- ПОС10 и ПОССу18-0,5 – для спаивания контактных поверхностей электрических приборов, реле и иных составляющих машин.

- П0ССу95-5 и ПСрЗКд – для спаивания коллекторов, секционных якорей, бандажей и токопроводящих соединений трубопроводов и электрооборудования.

- ПОСИЗО и ПСрЗИ – предназначены для того, чтобы спаивать медные элементы и ее сплавы, детали из неметаллических материалов и стекла. Они имеют большую жидкотекучесть и дают надежное соединение частей во время спаивания.

Припои из сурьмы не предназначены для использования спаивания деталей, содержащих цинк или оцинковку.

Преимущества твердых припоев

Преимущественные области применения твердых припоев:

- ПСр72 и ПСр50 – для спаивания металлокерамических контактов и разных токопроводящих деталей, которые должны выдерживать удары и выгибание.

- ПСр45 – для того чтобы спаивать медные элементы и ее сплавы, а также части из нержавеющей стали, обмоток роторов и обмоток нагруженных электрических аппаратов. Этот припой дает большую плотность, а вместе с тем и большую прочность полученных соединений.

- ПСр25 – для спаивания медных элементов или частей из ее сплавов, деталей из нержавеющей стали. Является заменителем ПСр45 при создании простых спаек.

- ПСр71 – для спаивания тех же самых деталей, что и ПСр72, но применяется, когда нужна высокая жидкотекучесть.

- ПСр25ф; ПСр15 и ПМФ7 – для спаивания медных или из ее сплавов деталей, частей аппаратов, проводящих ток, которые не должны выдерживать выгибание и удары.

- Л63 и ЛОК59-0,1–0,3 – для спаивания медных частей или деталей из чугуна. Такое спаивание очень прочное и подходит в сложных условиях выгибаний и ударов.

- ПЖЛ500 – спаивание частей, с температурой эксплуатации до шестисот градусов Цельсия.

Четыре секрета пайки

Для того чтобы хорошо и правильно паять, одного инструмента недостаточно. Необходимо знать и некоторые секреты, которые бы позволили овладеть в совершенстве техникой пайки. Наверное, все-таки стоит раскрыть несколько таких секретов.Итак, первый секрет заключается в том, чтобы правильно применять для пайки припой и флюс. Второй важный секрет пайки — это соблюдение чистоты жала и самого паяльника и, конечно же, его нагрева. Есть много способов того, как можно очистить жало. Воспользуйтесь одним из них и тогда работы у вас будет идти просто замечательно.

Третий секрет также важен при пайке: чистота спаиваемых предметов. Четвертое правило, которое необходимо уяснить любому мастеру, прост, но необходим: правильно соединять проводки при пайке и делать хороший прогрев мест, где будет происходить спайка деталей при определенной температуре плавления.

И, конечно же, работая с таким оборудованием, всегда стоит соблюдать меры предосторожности. Так, необходимо припаивать не в одной точки, а стараться делать это не некотором расстоянии друг от друга. Не стоит закручивать концы деталей при температуре плавления вокруг проводника.

Так, необходимо припаивать не в одной точки, а стараться делать это не некотором расстоянии друг от друга. Не стоит закручивать концы деталей при температуре плавления вокруг проводника.

Ведь какова бы ни была температура плавления припоя, испарения все равно будет вредными и будут наносить необратимый вред организму человека. Если же вы решили паять летом, то делайте это или на открытом пространстве, или, если есть возможность, у открытого окна. Главное правило при такой пайке: хорошо проветривайте помещение. А когда работа будет закончена, то необходимо будет еще и тщательно вымыть руки, используя мыло.

Оцените статью: Поделитесь с друзьями!Тугоплавкий припой — Большая Энциклопедия Нефти и Газа, статья, страница 1

Тугоплавкий припой

Cтраница 1

Тугоплавкие припои ( табл. 34) находят широкое применение для так называемой твердой пайки при производстве различного электротехнического оборудования, автоматических устройств, аппаратов и приборов.

[1]

34) находят широкое применение для так называемой твердой пайки при производстве различного электротехнического оборудования, автоматических устройств, аппаратов и приборов.

[1]

Тугоплавкие припои обеспечивают соединение высокой прочности. [2]

Тугоплавкие припои плавятся при 550 — 950 С. Все соединения при монтаже блоков разделения воздуха, как правило, выполняют твердой пайкой. [3]

Тугоплавкие припои обеспечивают соединение высокой прочности. [4]

Тугоплавкие припои высокой прочности называют также твердыми, а легкоплавкие — мягкими. [5]

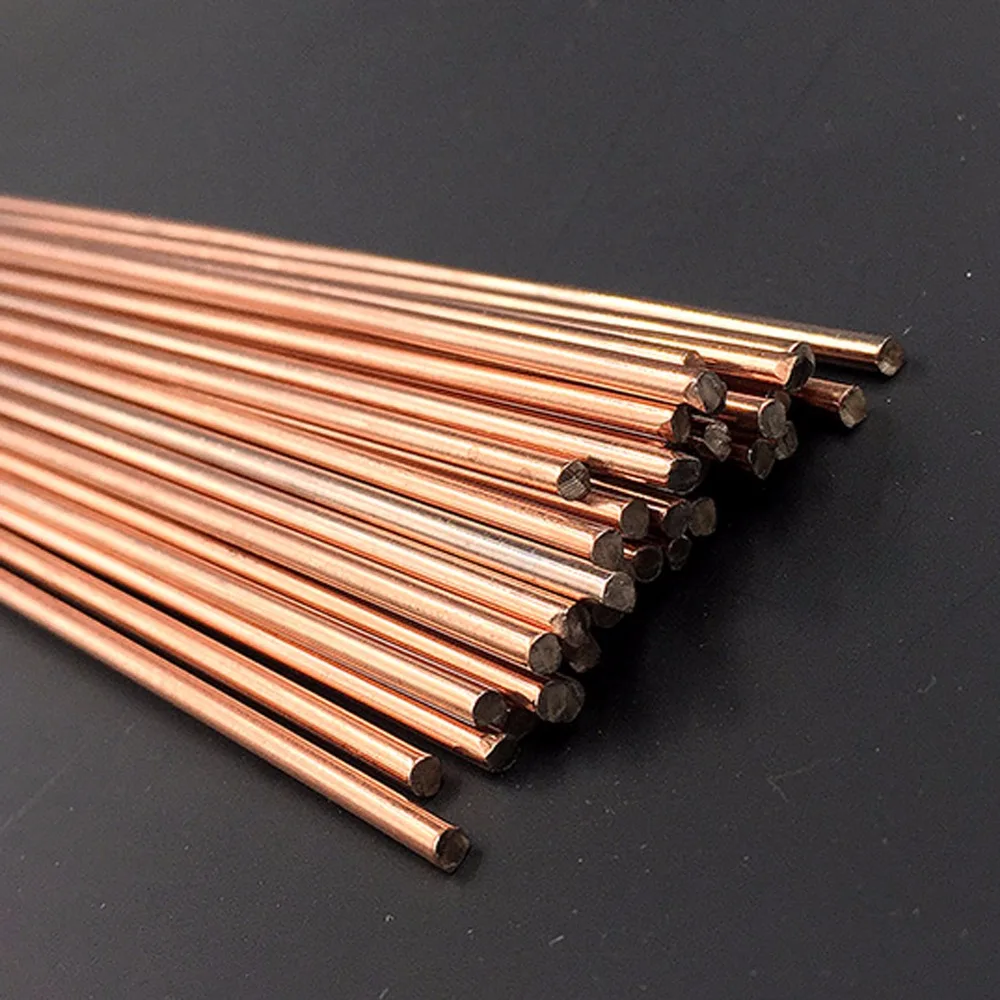

Простейшим тугоплавким припоем является чистая медь. Соединения, паянные медью, имеют высокую прочность и пластичность.

[7]

Соединения, паянные медью, имеют высокую прочность и пластичность.

[7]

Прочным и пластичным тугоплавким припоем является чистая медь, однако температура плавления ее очень высокая, поэтому ее применяют только для пайки стальных изделий. [8]

Различают легкоплавкие и тугоплавкие припои

Различают легкоплавкие и тугоплавкие припои. К легкоплавким припоям с температурой плавления до 300 С относятся оло-вянно-свинцовистые сплавы. Для понижения температуры плавления в эти сплавы вводят висмут и кадмий, а для увеличения прочности добавляют сурьму. Тугоплавкие припои содержат в своем составе медь, цинк, серебро и имеют температуру плавления выше 500 С. [10]

Из тугоплавких припоев для пайки чугунов успешно применяются серебряные припои и латуни; для увеличения прочности соединения к латуням часто добавляют небольшое количество ( 1 0 — 1 5 %) кремния, олова, никеля, марганца или железа.

Из тугоплавких припоев для пайки чугунов успешно применяют серебряные припои и латуни; для увеличения прочности соединения к латуням часто добавляют небольшое количество ( 1 0 — 1 5 %) кремния, олова, никеля, марганца или железа. [12]

Из тугоплавких припоев для пайки чугунов успешно применяют серебряные припои и латуни-для увеличения прочности соединения к латуням часто добавляют небольшое количество ( 1 0 — 1 5 %) кремния, олова, никеля, марганца или железа. [13]

К тугоплавким припоям, называемым также твердыми, относятся припои с температурой плавления выше 400 — 500 С.

К тугоплавким припоям, называемым также твердыми, относятся припои с температурой плавления выше 400 — 500 С. В табл. 53 и 54 представлены две группы таких припоев из числа принятых на приборостроительных заводах: 1) припои на медной основе; 2) серебряные припои. [15]

Страницы: 1 2 3 4

Олово, свинец, цинк и их сплавы – Осварке.Нет

Свинец – металл голубовато-серого цвета, обладает низкой температурой плавления (327°С) и высокой пластичностью. Входит в состав медных сплавов (латунь, бронза), антифрикционных сплавов (баббит) и припоев.

Цинк – серовато-белый металл с высокими литейными и антикоррозионными свойствами, температура плавления 419°С. Входит в состав медных сплавов (латунь) и твердых припоев.

По температуре расплавления припои (табл. 14) подразделяют на легкоплавкие (145-450°С), среднеплавкие (450-1100°С) и высокоплавкие (1100-1850°С). К легкоплавким относят оловянно-свинцовые (ПОС), оловянные, малосурьмянистые и сурьмянистые (ПОССу) и другие припои; медно-цинковые (латуни) относят к среднеплавким (905-985°С), а многокомпонентные на основе железа – к высокоплавким (1190-1480°С).

Оловянно-свинцовые припои широко применяют во всех отраслях промышленности. Для снижения охрупчивания олова при низких температурах в состав припоев вводят сурьму. Оловянно-свинцовые припои имеют низкую коррозионную стойкость во влажной среде. В этих условиях паяные соединения необходимо защищать лакокрасочными покрытиями.

Оловянные припои имеют высокую прочность, пластичность и коррозионную стойкость. Их применяют при пайке радиотехнической и электронной аппаратуры.

Медно-цинковые припои

14. Оловянно-свинцовые и оловянные припои

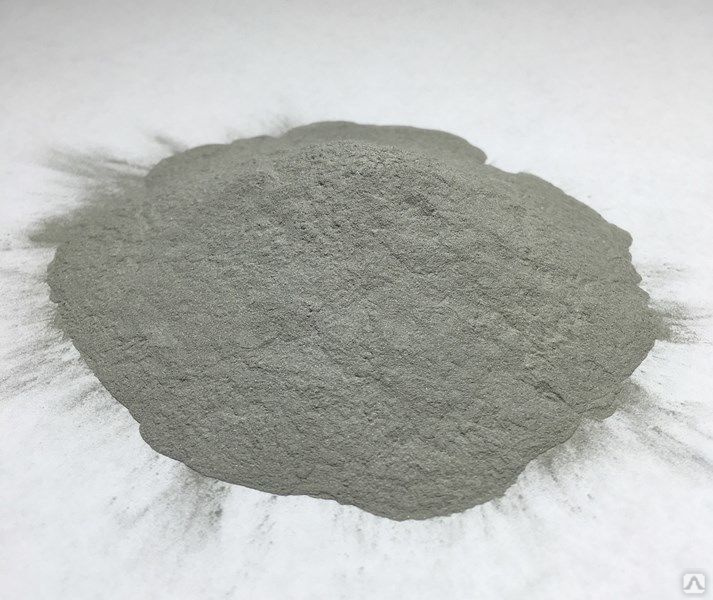

При пайке сложных изделий со швами на вертикальной стенке применяют пастообразные и порошковые припои. Легкоплавкие пастообразные припои состоят обычно из трех частей: порошкообразного припоя, флюса и загустителя.

15. Медно-цинковые припои

Тугоплавкие порошкообразные припои применяют для пайки твердосплавных пластин при производстве режущего инструмента. Состав припоя: ферромарганец (40%), ферросилиций (10%), чугунная стружка (20%), медная стружка (5%), толченое стекло (15%) – плавится при температуре 1190-1300°С.

Применение цинка. Цинк имеет хорошую коррозионную стойкость в атмосферных условиях и в пресной воде. Поэтому цинк служит для хорошей антикоррозионной защиты кровельного железа и изделий из него.

Чистый цинк (марок ЦВ0, ЦВ1) применяют в полиграфической и автомобильной промышленности; цинк марки ЦВ00 – в электротехнике для изготовления источников постоянного тока.

Для получения фасонных отливок применяют сплавы ЦАМ с алюминием (4%), медью (0,5-3,5%) и магнием (0,1%). Из сплавов ЦАМ благодаря их легкоплавкости и жидкотекучести литьем под давлением получают отливки, не требующие дополнительной обработки поверхности. Деформируемые цинковые сплавы ЦАМ9-1,5, содержащие алюминий (9-11%), медь (1-2%), магний (0,05%), применяют для получения биметаллической антифрикционной ленты со сталью и алюминием.

Из сплавов ЦАМ благодаря их легкоплавкости и жидкотекучести литьем под давлением получают отливки, не требующие дополнительной обработки поверхности. Деформируемые цинковые сплавы ЦАМ9-1,5, содержащие алюминий (9-11%), медь (1-2%), магний (0,05%), применяют для получения биметаллической антифрикционной ленты со сталью и алюминием.

Мягкие и легкоплавкие припои — Энциклопедия по машиностроению XXL

МЯГКИЕ И ЛЕГКОПЛАВКИЕ ПРИПОИСоставы и свойства наиболее употребительных мягких и легкоплавких припоев приведены в табл 9.1 и 9.2, их условные обозначения или наименования—в табл. 9.3, а некоторые назначения и особенности свойств—в табл. 9.4. [c.108]

| Таблица 9.3 УСЛОВНЫЕ ОБОЗНАЧЕНИЯ (ИЛИ НАИМЕНОВАНИЯ) НЕКОТОРЫХ МЯГКИХ И ЛЕГКОПЛАВКИХ ПРИПОЕВ |

Мягкими называют легкоплавкие припои с температурой плавления около 300°С (573°К).

ПРИПОЙ — металл для пайки, который в расплавленном состоянии заполняет зазор между соединяемыми деталями и, затвердевая, образует шов. П. имеет температуру плавления ниже температуры плавления соединяемых материалов и в расплавленном виде он должен хорошо смачивать соединяемые поверхности. По прочности различают мягкие и твердые припои по температуре плавления — легкоплавкие и тугоплавкие. П. классифицируют также по назначению и по виду металлов, составляющих их основу. [c.116]

Различают легкоплавкие (мягкие) и тугоплавкие (твердые) припои. Эта классификация основана на различии температуры плавления и механических свойств. Легкоплавкие припои имеют температуру плавления до 400° С и низкие механические свойства как правило, предел прочности не превышает 70 Мн/м (7 кгс/мм ). Тугоплавкие припои имеют температуру плавления выше 500° С и предел прочности при разрыве более 500 Мн/м

[c.253]

Тугоплавкие припои имеют температуру плавления выше 500° С и предел прочности при разрыве более 500 Мн/м

[c.253]

Твердый, обрабатываемый давлением металл. Посуда, термопары, покрытия рефлекторов. До 1800° С Мягкий, легкоплавкий, ковкий, очень пластичный металл, легко прокатывается на холоду, паяется оплавлением и с помощью легкоплавких припоев. [c.21]

Олово стойко в нейтральных растворах солей, разбавленных растворах слабых щелочей, уксусной кислоте, молоке и фруктовых соках (при комнатной температуре), а также в мягкой пресной, дистиллированной и морской воде. Наибольшее количество олова используется для защитных покрытий железа, меди и их сплавов. Например, оловом лудят медные трубы и резервуары, предназначенные для. мягкой пресной воды и воды, содержащей большое количество двуокиси углерода и кислорода. Оловянные покрытия хорошо защищают медные провода от воздействия серы, содержащейся в резине. Олово также применяется для производства припоев, баббитов, бронз и легкоплавких сплавов. [c.247]

[c.247]

Пайкой называют соединение отдельных кусков металла при помощи другого более легкоплавкого металла, называемого припоем. Припои разделяются на мягкие и твердые. [c.36]

Во многих случаях металлические части соединяют одну с другой путем введения в промежуток между ними легкоплавкого расплава, называемого припоем. Эта операция называется паянием. Припой хорошо сцепляется с металлической поверхностью, если она тщательно очищена от окислов металла, жира и грязи. При таком способе соединения металл заготовки не расплавляется, так как температура плавления соединяемых металлов выше, чем температура плавления припоя. Припои разделяются на мягкие и твердые. [c.94]

Припои—это металлы или сплавы, применяемые в качестве связующего вещества при пайке металлических частей. Припои делятся на легкоплавкие и тугоплавкие. Легкоплавкие (мягкие) имеют температуру плавления меньше 500 °С, а тугоплавкие (твердые)—выше 500 °С.

К легкоплавким припоям относятся оловянносвинцовые сплавы в чистом виде, а также с присадками сурьмы, кадмия, сплавы олова с цинком, кадмием, висмутом, сплавы цинка с алюминием и другие сплавы. К тугоплавким припоям относятся медно-цинковые и медно-серебряные сплавы (ПСр-26, ПСр-45 и др.), сплавы алюминия с кремнием, цинком и др.

[c.199]

К легкоплавким припоям относятся оловянносвинцовые сплавы в чистом виде, а также с присадками сурьмы, кадмия, сплавы олова с цинком, кадмием, висмутом, сплавы цинка с алюминием и другие сплавы. К тугоплавким припоям относятся медно-цинковые и медно-серебряные сплавы (ПСр-26, ПСр-45 и др.), сплавы алюминия с кремнием, цинком и др.

[c.199]Наиболее распространенными в ремонтном производстве являются припои ПОС-40 и ПОС-30, применяемые при ремонте радиаторов, карбюраторов и других деталей. Температура полного расплавления мягких припоев 235—277° С, предел прочности при растяжении 2,8—3,2 кгс/мм (28—32 МПа), твердость НВ П,8—9,6. Легкоплавкие припои выпускаются в виде прутков. [c.298]

При пайке металлических деталей в качестве припоев применяются такие металлы и сплавы, которые хорошо сплавляются с материалом деталей и сравнительно с ним более легкоплавки. Тугоплавкие и высокопрочные припои называются твердыми, а легкоплавкие припои, обладающие значительно меньшей прочностью, называются мягкими. [c.466]

[c.466]

Легкоплавкие (мягкие) припои широко применяются в различных отраслях промышленности для пайки изделий, которые в условиях эксплуатации не подвергаются воздействию высоких температур и больших механических нагрузок. Они отличаются низкой температурой плавления, их основу составляют олово и свинец, содержание которых определяет различные свойства этих припоев. Так как большинство легкоплавких припоев имеют сравнительно небольшую твердость, их часто называют мягкими припоями. [c.22]

Пайку можно разделить на два основных вида с применением мягких (легкоплавких) припоев и твердых (тугоплавких) припоев. [c.138]

Различают два вида пайки мягкими припоями с температурой плавления до 300° С и твердыми припоями, температура плавления которых выше 400—500° С. Твердые припои подразделяются на тугоплавкие с температурой плавления 875—1100° С и легкоплавкие, температура плавления которых меньше 875° С. Особую группу составляют алюминиевые припои, предназначенные для пайки алюминия и его сплавов. Пайка мягкими припоями применяется почти для всех металлов. Из числа мягких припоев наиболее широко распространены оловянно-свинцовые, состояш,ие из свинца й олова, взятых в различном процентном соотношении. Для понижения температуры плавления этих сплавов иногда вводят висмут и кадмий, а для увеличения прочности шва добавляют сурьму.

[c.300]

Пайка мягкими припоями применяется почти для всех металлов. Из числа мягких припоев наиболее широко распространены оловянно-свинцовые, состояш,ие из свинца й олова, взятых в различном процентном соотношении. Для понижения температуры плавления этих сплавов иногда вводят висмут и кадмий, а для увеличения прочности шва добавляют сурьму.

[c.300]

Пайкой называют процесс соединения деталей в твердом состоянии припоем, который при температуре пайки смачивает соединяемые поверхности и связывает их после кристаллизации. Припой — это металлы или сплавы, используемые при пайке в качестве связки между соединяемыми деталями и имеющие по сравнению с основным материалом более низкую температуру плавления. Пайку производят мягкими (легкоплавкими) и твердыми припоями. Мягкие припои плавятся при температурах 200-400″С, а твердые — 800-900 С. [c.146]

Припои. Различают легкоплавкие (мягкие) припои (оловянносвинцовые, висмутовые и кадмиевые) с температурой плавления до 300° С и тугоплавкие (твердые) припои (серебряные, медно-цинковые) с температурой плавления свыше 500° С. Мягкими припоями паяют медь, медные славы, луженую сталь, луженый никель и др. Наиболее распространенными мягкими припоями являются сплавы олова и свинца (с содержанием олова от 90 до 18%) — ПОС и сплавы олова, свинца и кадмия — ПОСК, или висмута — ПОСВ. Они отличаются малой твердостью и сравнительно низкими механическими

[c.407]

Мягкими припоями паяют медь, медные славы, луженую сталь, луженый никель и др. Наиболее распространенными мягкими припоями являются сплавы олова и свинца (с содержанием олова от 90 до 18%) — ПОС и сплавы олова, свинца и кадмия — ПОСК, или висмута — ПОСВ. Они отличаются малой твердостью и сравнительно низкими механическими

[c.407]

Пайка мягкими припоями может применяться почти для всех металлов в разнообразных сочетаниях, в том числе и для таких легкоплавких, как цинк, свинец, олово и их сплавы. [c.449]

В зависимости от механических свойств и температуры плавления припои разделяются на две группы мягкие (легкоплавкие) и твердые (тугоплавкие). [c.201]

Припои подразделяются на мягкие (легкоплавкие)— температура плавления их ниже 450°С и твердые (тугоплавкие)—температура плавления выше 450 °С. [c.232]

СОСТАВЫ НЕКОТОРЫХ ЛЕГКОПЛАВКИХ И МЯГКИХ ПРИПОЕВ (% вес.) [c.108]

СВОЙСТВА ЛЕГКОПЛАВКИХ И МЯГКИХ ПРИПОЕВ [c.110]

Олово как конструкционный материал практического применения не имеет вследствие высокой себестоимости и невысокой механической прочности. Олово применяется для получения бронзы и сплавов, обладающих антифрикционными свойствами. Наибольшее применение из последних получили оловянные баббиты. В их состав входит до 90 % олова. Мягкие легкоплавкие сплавы олова и свинца используются в качестве припоев. [c.212]

Припои подразделяются на твердые (тугоплавкие и высокопрочные) и мягкие (легкоплавкие, обладающие меньшей прочностью). К мягким припоям относятся оловянно-свинцовые и висмутные сплавы. Оловянносвинцовые припои в основном применяются для создания герметичности паяного соединения и надежности электропроводности. Температура их плавления ниже 400° С. К твердым припоям (температура плавления 400—1200° С) относятся медно-цинковые и серебряные сплавы. Предел прочности мягких припоев не превышает 10 кгс/см , твердых — 50 кгс/см и выше. Основное требование к паяному соединению — расплавленный припой должен хорошо смачивать соединяемые металлы и затекать в зазоры между деталями. Поэтому особое [c.305]

Мягкие припои состоят из легкоплавких металлов — олова и свинца, к которым иногда прибавляют висмут и кадмий. Мягкие припои имеют температуру плавления от 180 до 300° С. Чистое олово в качестве припоя употребляется сравнительно редко из-за его недостаточной жидкотекучести и более высокой стоимости по сравнению со свинцовым припоем. [c.283]

Из всех антифрикционных сплавов наилучшими свойствами обладают оловянные баббиты, в состав которых входит до 90 % олова. Мягкие легкоплавкие свинцово-оловянные припои хорошо смачивают поверхность большинства металлов, обладают высокой пластичностью и сопротивлением усталости. Область их применения ограничена из-за недостаточной механической прочности самих припоев. [c.70]

К мягким припоям относятся такие, температура плавления которых не превышает 400 °С, а механические свойства, как правило, довольно низкие (Ов до 70 МПа) поэтому спаянную деталь не следует подвергать механическим нагрузкам. В качестве мягких припоев применяют сплавы легкоплавких металлов свинца, олова, висмута, кадмия, чаще всего свинца и олова. Наиболее легкоплавким сплавом в системе РЬ — 5п является эвтектический, содержащий 62% Зп и 38% РЬ, т. е. 1/3 свинца поэтому в производстве он получил название третника, а его стандартное обозначение ПОС-61 (припой оловянно-свинцовый, 61% 5п). На практике находят применение припои ПОС-90, ПОС-50, ПОС-30, ПОС-40, застывающие в ин- [c.172]

Особолегкоплавкие и легкоплавкие припои относят к припоям для низкотемпературной (мягкой) пайки, а среднеплавкие, высокоплавкие и тугоплавкие — к припоям для высокотемпературной (твердой) пайки (ГОСТ 19248-90). [c.226]

Мягкими припоями в основном являются припои оловянно-свинцовые (марка ПОС) с содержанием олова от 18 % (ПОС-18) до 90 % (ПОС-90). Удельная про водимость этих припоев составляет 9—13 % удег(ьной проводимости стандартной меди, а температурный коэффициент линейного расширения а/ — (26—27)-10 К . Существуют также мягкие припои с добавками алюминия, серебра. Еще более легкоплавки припои, в состав которых входят висмут и кадмий. Они применяются там, где требуется пониженная температура пайки механическая прочность их очень незначительна. Висмутовые припои обладают большой хрупкостью. [c.225]

Легкоплавкие припои — мягкие, обеспечивающие сравнительно невысокие прочностные свойства (свинцовооловянные П0С18, ПОСЗО, оловяносвинцовистые — ПОС40), В этих случаях применяют флюс из хлорида цинка и соляной кислоты или водный раствор ортофосфорной кислоты (40% по объему). Иногда для облегчения процесса поверхности, подлежащие пайке, предварительно о.медняют. [c.229]

В зависимости от температуры плавления припои делятся на мягкие, или легкоплавкие (температура плавления не выше 500°С), твердые, или тугоплавкие (температура плавления 600—1100°С). Различают два вида паяния мягкими припоями (мягкое паяние), осуществляе.мое при сравнительно низкой температуре, и паяние твердыми припоями (твердое паяние), осуществляемое при более высокой температуре. [c.50]

Различают мягкую пайку с помощью легкоплавких оловян-но-свинцовых припоев, температура плавления которых не превышает 400—450°С, и твердую — с помощью тугоплавких медно-цинковых, серебряных, никелевых и других припоев, имеющих температуру плавления свыше 450—500°С. Мягкие припои имеют малую прочность, обычно их предел прочности Кри растяжении 5—7 кгс1лш [c.252]

Он пригоден гл. обр. для мягкого паяния тяжелых металлов оловянным припоем или еще более легкоплавкими припоями при не очень больших толщинах спаиваемых предметов. Для работы же с более тугоплавкими сортами оловянных припоев он уже непригоден и д. б. заменен паяльным пламенем, получаемым от сгорания газообразных вешеств. Передача тепла при применении паяльного пламени производится уже не при помощи хорошо проводящих тепло металлов, а через газы, к-рые, как известно, являются гораздо худшими проводниками тепла. Передача тепла к месту пайки требует в данном случае значительного времени, что в связи с более высокой степенью проводимости спаиваемого металла ведет к сильному подогреву не только места пайки, но и соседних с ним частей последнее может вызвать нежелательные изменения в свойствах материала. Степень нагрева соседних с местом пайки частей зависит не только от сообщаемой этому месту Р, но и от рода паяльного пламени. Чем выше °пл. припоя, тем горячее д. б. пламя, чтобы соседние с местом пайки части нагрелись возможно меньше. Пламя сравнительно слабой интенсивности дают паяльные лампы. Они работают на каком-либо жидком горючем (спирт, бензин, бензол или керосин), и конструкция их зависит от рода последнего. Лампа, сконструированная для определенного горючего, б. ч. непригодна для какого-либо другого, например спиртовую лампу нельзя использовать для бензина вследствие возможного в этом случае взрыва. Во всех остальных отношениях работа лампой не представляет никаких опасностей, если только она надежно изготовлена и если выполняют все установленные для этой лампы правила употребления. Работа этих ламп базируется на превращении горючего в газ, которюй через сопло выходит наружу, смешивается с «воздухом и образует широкое, заостренное пламя не очень высок, интенсивности. Паяльные лампы пригодны для мягкого паяния в тех случаях, когда паяльник оказьтается недостаточным, а также для мягкого паяния алюминия и для твердого паяния тяжелых металлов. Для твердого паяния алюминия такие лампы, наоборот, непригодны, так как пламя для этого слишком широко и недостаточной Р. На фиг. 7 представлена небольшая паяльная лампа. Для получения горячего пламени требуется прежде всего основательное смешение горючего с воздухом или чистьпуг кислородом. При применении какого-либо газа в качестве горючего, т. е. когда отпадает надобность в обращении жидкого горючего в газ, подобная операпия не представляет затруднений. Простейшей горелкой, пригодной в данном случае, является горелка Бунзена (см. Бунзена горелка). [c.351]

Около 50% паяных швов, полученных методом абразивной пайки, разрушились от коррозии по шву. Образцы, паянные припоем ПОС-61 по Ni—Р атою, полностью выдержали испытания по данной программе, практически не изменив своей прочности. Таким образом, испытания, близкие к реальным условиям эксплуатации, подтвердили преимущества пайки изделий из алюминиевых сплавов мягкими припоями по Ni— Р подслою. С технологической точки зрения такая пайка легче абразивной, ультр.азвуковой или шаберной. Из всех известных способов пайки алюминия и его сплавов легкоплавкими припоями пайка по Ni— Р подслою является наиболее надежной. [c.254]

Вследствие небольшого значения, которое для вакуумной техники имеют как сами мягкие припои, так и техника их применения, они описаны кратко. Можно воспользоваться очень обширной литературой в этой области техяикя, например [Л. 20, 24, 43, 63, 74, 75, 78, 86, 88, 104, 108, 109, 1 19, 134, 142, 149], а также стандартами DIN 1707 ( SN 1018—19Щ), DIN В1730 и DIN Е17аа. Некоторые легкоплавкие припои описаны также в табл. 9-3-9. [c.529]

По типу применяемых припоев различают мягкую и твердую пайку. При мягкой пайке используют сравнительно легкоплавкие припои с температурой плавления не более 450° С. В этом случае обычно применяют электрические паяльники. При твердой пайке применяют более тугоплавкие припои с температурой плавления более 450° С. К ним относятся медно-цинковые, оловянно-кремнистые, серебряные и медно-фосфористые припои, а также обычные виды латуни и медь. Пайку твердыми припоями производят, как правило, сварочными горелками. Пайка твердыми припоями может осуществляться в горнах, печах и специальных установках, предназначенных для цанки. [c.7]

R качестве мягких припоев применяют сплавы легкоплавких металлов свинца, олова, висмута, кадмия, чаще всего сплавы свинца и олова. Наиболее легкоплавким сплавом в системе РЬ—So является эвтектический, содержащий 62% Sn и 38% РЬ (рис. 456) (приблизительно % Sn и 7з РЬ). В производстве его часто называют третником. Температура плавления сплава 183°С. Стандартное обозначение сплава ПОС-61 (припой оловянносвинцовый, 617о Sn). Припои ПОС-40 и ПОС-30 содержат, следовательно, 40 и 30% Sn и имеют, как это можно определить по диаграмме, приведенной на рис. 456, более высокую температуру плавления. [c.623]

Припоями называются присадочные материалы используемые при соединении (пайке) деталей, находящихся в твердом состоянии путем их расплавления. Припои бывают легкоплавкие (мягкие), если они расплавляются при К400° С, и тугоплавкие (твердые), если они расплавляются при >500° С. [c.188]

Распространённым способом пайки мягкими припоями является пайка погружением в металлические ванны с расплавленным припоем. Электрическая пайка для мягких припоев имеет ограниченное применение (известно использование угольной дуги косвенного действия — дуговой горелки вместо газовой). Пайка сопротивлением и индукционная (токами высокой частоты) применяется очень редко. Иногда (например, для свинцовых труб и кабельных оболочек) производится пайка растиранием. Место пайки обливается расплавленным припоем, который формуется в полурас-плавленном состоянии растиранием концами или паклей. При мягкой пайке алюминия растирание в несколько иной форме применяется для разрушения плёнки окиси алюминия, которую не могут растворить флюсы при низких температурах мягкой пайки. На нагретое до температуры пайки место наносится припой и растирается проволочной щёткой или скребком до облуживания поверхности, после чего добавляется необходимое количество припоя (технически чистый цинк или различные легкоплавкие сплавы цинка, олова, иногда с добавкой алюминия). Для массового производства однотипных изделий часто применяется пайка нагревом изделий вместе с припоем, до некоторой степени аналогичная твёрдой пайке в печах. При этом способе изделия с припоем нагреваются до плавления припоя, затекающего в соединение и осуществляющего пайку. Процесс очень производителен и легко может быть механизирован, например, передвижением изделий ленточным транспортёром, проходящим через нагревательную печь. [c.450]

В зависимости от требуемой прочности соединения паяемых изделий и предельно допустимых рабочих температур различают мягкие (легкоплавкие), полутвердые и твердые (тугоплавкие) припои. [c.54]

Мягкие припои имеют температуру плавления 220—280°,С и представляют собой сплавы свинца с оловом прочность паяного ими шва низкая (СТв = 5ч-7 кПмм , или 49—68,5 Мн м ). Наиболее легкоплавкий сплав — свинец с оловом, так называемый третник . Особенно прочно паяются сплавы меди, с которыми олово припоя образует твердый раствор, обеспечивающий непрерывный переход от припоя к основному металлу. [c.462]

Сплавы на основе свинца и олова. Легкоплавкие оловянные, свинцовые и оловянно-свинцово-сурмянистыс сплавы иногда применяют для изготовления деталей, не несущих больших нагрузок, но отличающихся высокой точностью размеров (шрифты в полиграфической промышленности, детали механизмов счетных машин и цифровых барабанов). Обычно эти сплавы содержат 4—18% Sb и 1—33% РЬ. Они легко поддаются пайке мягким припоем. [c.30]

Основа большинства мягких припоев —олово и свинец. Известны низкотемпературные припои на основе висмута, индия и других легкоплавких металлов с температурой плавления 47—170° С. Чистое олово часто используют в качестве припоя и для облуживания металлических поверхностей. Это объясняется хорошей смачивающей способностью, высокой пластичностью, нетоксичностью и достаточной коррозионной стойкостью олова во многих средах. [c.395]

Руководство по материалам электротехники для всех. Часть 3

Продолжение руководства по материалам электротехники. В этой части заканчиваем разбирать проводники: Углерод, Нихромы, термостабильные сплавы, припои — олово, прозрачные проводники.Добро пожаловать под кат (ТРАФИК)

Хочу сказать спасибо всем за дельные комментарии к предыдущим частям, мой список TODO растет. Если тенденция сохранится, то итоговую версию руководства в формате pdf я опубликую не в 11 части, как планировал, а отдельно 12й частью вместе со списком доработок и улучшений. Оставляйте пожелания в комментариях какие места требуют более подробного обьяснения.

Эта часть посвящена «так себе проводникам» — материалам которые проводят ток, но делают это весьма паршиво, и с этим мирятся только благодаря каким-то особым свойствам материала, которого нет у других проводников.

Углерод

С — углерод. Не совсем металл, но тоже проводник. Графит, угольная пыль — не такие хорошие проводники как металлы, но зато очень дешевые, не подвержены коррозии.

Примеры применения

Компонент резисторов. В виде пленок, в виде объемных брусков в диэлектрической оболочке.

Добавка в полимеры для придания электропроводности. Для защиты от образования статического электричества достаточно ввести в состав полимера мелкодисперсный графит, и пластик из диэлектрика становится очень плохим проводником, достаточным, что бы статический заряд с него стекал. При работе с изделиями из такого пластика они не будут прилипать и искрить, что важно при пожароопасности или работе с электроникой.

Токопроводящий лак на базе суспензии графита.

На базе полимеров, заполненных мелкодисперсным графитом, основаны различные нагреватели — пленочные электронагреватели теплых полов, греющие кабели для систем водоснабжения, нагреватели для одежды и т.д. Высокий коэффициент расширения полимеров при нагреве приводит к отрицательной обратной связи, что делает такие нагреватели саморегулирующимися и потому безопасными. При пропускании тока через такой полимер, он нагревается, от нагрева расширяется, контакт между частичками углерода в матрице из полимера ухудшается, от этого увеличивается сопротивление — уменьшается протекаемый ток, уменьшается нагрев. В итоге, устанавливается некоторая температура полимера, стабильно поддерживающаяся этим механизмом обратной связи без каких либо внешних устройств.

Нагреватель от печки лазерного принтера. Основа — фарфор, проводники — серебро. Нагреватель — углеродная композиция, покрыта для защиты слоем глазури.

Аналогично устроены полимерные самовосстанавливающиеся предохранители. Если ток через такой предохранитель превысит номинальный, от нагрева полимер в составе расширяется, и резко увеличившееся сопротивление прерывает ток через предохранитель до некоторого небольшого значения. Такие предохранители обеспечивают медленную защиту, но не требуют замены предохранителя после каждой аварии.

Угольный сварочный электрод — используется для сварки, когда от электрода требуется только поддерживать дугу не плавясь. Уголь значительно дешевле вольфрама, но менее прочен и постепенно сгорает на воздухе.

Электроды от дуговой лампы, использовавшейся для киносъемок. Марка электродов КСБ — Уголь КиноСьемочный Белопламенный неомедненный.

Медно-графитовые материалы. Получают спеканием порошка меди и графита в разных пропорциях. В зависимости от состава могут быть от чёрных как уголь до темно красных с медным блеском. Используется как материал скользящих контактов — щеток электрических приборов. Такие щетки обеспечивают низкое сопротивление вращению — хорошо скользят по контактам коллектора. Кроме того их твёрдость заметно ниже твёрдости металла коллектора, так что в процессе работы истираются и подлежат замене дешевые щетки а не дорогой ротор.

Изношенные щетки от двигателя стиральной машины. Плохой контакт щеток с коллектором — причина повышенного искрения.

Источники

Если вдруг понадобился срочно угольный электрод, например сварить термопару, самый доступный способ — вытащить центральный электрод из солевой батарейки (маркировка которой начинается с R а не LR, щелочные («алкалиновые») не подойдут). Угольный стержень из батарейки содержит в себе следы электролита, поэтому перед применением не лишнем будет промыть и прокипятить его в воде для удаления остатков электролита.

Нихромы

Для изготовления нагревателей, мощных сопротивлений требуются сплавы со следующими требованиями:

- Относительно высокое удельное сопротивление — иначе нагреватель придется делать длинным и тонким, что отрицательно скажется на долговечности.

- Устойчивость к окислению на воздухе. Если в колбу лампы накаливания попадет воздух, то спираль очень быстро сгорит. При высоких температурах скорости химических реакций растут, и кислород воздуха начинает окислять даже стойкие при комнатной температуре металлы.

- Иметь приемлемые механические характеристики. Низкая пластичность и повышенная хрупкость негативно скажется на надежности изделия.

Нагреватели обычно изготавливают из следующих сплавов:

Нихром (55-78% никеля, 15-23% хрома) рабочая температура до 1100 °C хотя нихромы — это целый класс сплавов с небольшой разницей в составе.

Фехраль, название образовано от состава FeCrAl (12-27% Cr, 3.5-5.5% Al, 1% Si, 0.7% Mn, остальное Fe) рабочая температура до 1350 °C (Иногда называют канталом — kanthal, это не марка сплава, а торговая марка, которая стала нарицательной, как например «термос»).

Добавка хрома обеспечивает образование защитной пленки на поверхности сплава, благодаря чему нагреватели из нихрома могут длительное время работать на воздухе с высокой температурой поверхности.

Фехраль после нагрева становится ломким. Нихром после нагрева еще можно как-то гнуть. При этом фехраль дешевле нихрома, в рознице не так заметно, но ощутимо в оптовых партиях.

Нихромовая спиралька с фитилем внутри — испаритель электронной сигареты. Нихромовой струной, подогреваемой электрическим током, режут пенополистирол. Также из нихрома изготавливают термосьемники изоляции — на сегодняшний день самый надежный способ снять изоляцию с провода и не повредить токопроводящую жилу.

На удивление, достаточно трудно купить нихром в виде проволоки в небольших количествах, местные продавцы о количествах менее килограмма даже слышать не хотят. Так что, если понадобится изготовить нагревательный элемент — то проще перемотать нихром с какогонибудь неисправного тепловентилятора.

Концы нагревательных элементов обычно приваривают к тоководам или зажимают механически — винтом или опрессовкой.

Сплавы для изготовления термостабильных сопротивлений

У всех материалов есть ТКС — температурный коэффициент сопротивления, мера того, насколько изменяется сопротивление с изменением температуры. Он может быть положительным — как у металлов, с ростом температуры сопротивление растет, может быть отрицательным, как у полупроводников, с ростом температуры сопротивление падает. При изготовлении точных измерительных приборов необходимо иметь сопротивления с минимальным дрейфом номинала в зависимости от температуры. Для этого изобрели сплавы с минимальным ТКС:

Константан (59% Cu, 39-41% Ni, 1-2% Mn)

Манганин (85% Cu, 11.5-13.5% Mn, 2.5-3.5% Ni)

Таблица, с указанием температурного коэффициента (обозначается как α) для различных

металлов:

| Материал | Температурный коэффициент α |

|---|---|

| Кремний | -0,075 |

| Германий | -0,048 |

| Манганин | 0,00002 |

| Константан | 0,00005 |

| Нихром | 0,0004 |

| Ртуть | 0,0009 |

| Сталь 0,5% С | 0,003 |

| Цинк | 0,0037 |

| Титан | 0,0038 |

| Серебро | 0,0038 |

| Медь | 0,00386 |

| Свинец | 0,0039 |

| Платина | 0,003927 |

| Золото | 0,004 |

| Алюминий | 0,00429 |

| Олово | 0,0045 |

| Вольфрам | 0,0045 |

| Никель | 0,006 |

| Железо | 0,00651 |

Если упростить, то коэффициент α говорит, во сколько раз изменится сопротивление проводника при изменении температуры на один градус Цельсия.

Припои

Пайка — это процесс соединения двух деталей при помощи припоя, материала с температурой плавления меньшей, чем у соединяемых деталей. Например, соединение двух медных проводников при помощи олова. Именно использование припоя — основное отличие от сварки, когда детали соединяются расплавом из самих себя, например стальной крюк к стальной двери приваривается при помощи стального плавящегося сварочного электрода.

Припои чаще классифицируют на две группы — тугоплавкие (температура плавления 400°С и более) и легкоплавкие. Или, иногда, на твёрдые и мягкие. Учитывая, что мягкие припои обычно легкоплавкие, то часто твёрдые припои синоним тугоплавких, а мягкие припои — легкоплавких.

В электронной технике припои используют для создания надежного электрического контакта. Основные припои в электронной технике — мягкие, на базе олова и оловянно-свинцовых сплавов. Все остальные экзотические припои рассматриваться не будут.

Олово

Sn — Олово. Основной компонент мягких припоев. Олово — относительно легкоплавкий металл, что позволяет использовать его для соединения проводников. В чистом виде не используется (см. факты). Из-за дороговизны олова (а также других причин, см. ниже), его в припоях разбавляют свинцом. Припой из 61% олова и 39% свинца образует эвтектику, такой смесью, ПОС-61 (Припой Оловянно-Свинцовый — 61% олова) паяют радиодетали на платах, провода. В менее ответственных узлах (шасси, теплоотводы, экраны и т.п.) олово в припоях разбавляют сильнее, до 30% олова, 70% свинца.

Электронные устройства долгое время паяли оловянно-свинцовыми припоями. Затем набежали экологи и заявили, что свинец — металл тяжелый, токсичный, и проблемы бы не было, если бы все эти ваши айфоны, компьютеры и прочие гаджеты не оказывались на свалке, откуда свинец попадает в окружающую среду. Поэтому придумали серию бессвинцовых припоев, когда олово разбавлено висмутом, или вовсе используется в чистом виде, стабилизированное добавками, например, серебра. Но эти припои дороже, хуже по характеристикам, более тугоплавкие. Поэтому оловянно-свинцовые припои надолго останутся в ответственных изделиях военного, космического, медицинского применения.

Кроме того, бессвинцовые припои склонны к образованию «усов». Оловянные усы — длинные тонкие кристаллы, вырастающие из оловянного припоя — причина отказов и сбоев аппаратуры. К сожалению, присадки в припои не позволяют на 100% прекратить рост «усов», поэтому оловянно-свинцовые припои, как проверенные временем, используются в критичных системах — космос, медицина, военка, атомные применения. Подробнее про усы.

Факты об олове

- Чистое олово подвержено «оловяной чуме», когда при температурах ниже 13,2 °C олово меняет свою кристаллическую решетку, превращаясь из блестящего металла в серый порошок (как при нагревании алмаз превращается в графит). Согласно байкам, оловянная чума — одна из причин поражения Наполеоновской армии в условиях суровых российских городов (представьте, как на морозе ваши пуговицы, ложки, вилки, кружки превращаются в серый порошок). И вполне состоявшийся факт, что оловянная чума стала одной из причин которая погубила экспедицию Скотта — консервные банки, емкости с топливом были пропаяны оловом и на морозе просто развалились. Небольшая добавка висмута практически устраняет оловянную чуму.

- Олово проводит электрический ток в 7 раз хуже меди.

- Олово используется как защитное покрытие консервных банок — луженая жесть при контакте с пищей не делает её опасной. (но так как олово правее железа в ряду напряженности металлов, лужение не защищает железо от коррозии гальванически, как цинк, который левее железа в ряду напряженности. Как работает гальваническая защита можно прочитать по ссылке).

- До широкого распространения алюминия, фольгу делали из олова, её называли «станиоль» (от stannum — латинское навание олова).

- Не пытайтесь отремонтировать ювелирные украшения при помощи мягких оловянных и оловянно-свинцовых припоев. Прочность соединения будет неприемлемой, а наличие легкоплавкого припоя на поверхности осложнит нормальную пайку твёрдыми припоями.

Легкоплавкие припои

На базе сплавов с содержанием олова были разработаны легкоплавкие припои. И даже очень легкоплавкие припои, которые плавятся в горячей воде. Хороший список сплавов есть в Википедии.

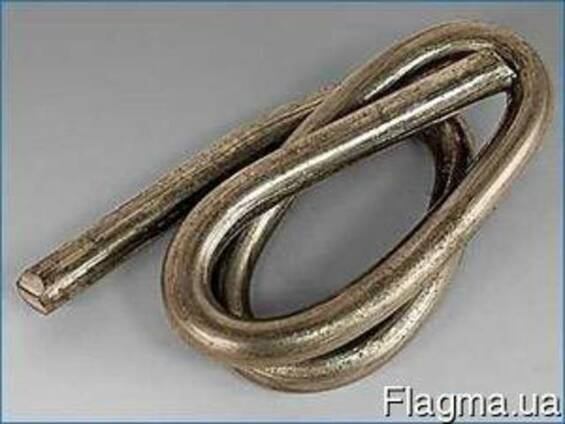

Катушки и прутки оловянно-свинцовых припоев. Проволока из припоя содержит центральный канал с флюсом, облегчающим процесс пайки.

Основные припои для радиоаппаратуры

- ПОС-61 — 61% олова, остальное — свинец. Температура плавления (ликвидус) 183 °C. Есть множество сходных по составу и по свойствам импортных припоев, в которых пропорции компонентов отличаются на пару процентов, например Sn60Pb40 или Sn63Pb37.

- ПОС-40 — 40% олова. Остальное — свинец. Температура плавления (ликвидус) 238 °C Менее прочный, более тугоплавкий, неэвтектический (плавится не сразу, есть диапазон температур при котором припой больше походит на кашу). Но благодаря тому, что чуть ли не в два раза дешевле (олово дорогое), применяется для неответственных соединений — пайка экранов, шин. Аналогичны припои ПОС-33 (температура плавления 247С), ПОС-25 (температура плавления 260С), ПОС-15 (температура плавления 280С).

- Бессвинцовые припои. Для пайки медных водопроводных труб горелкой чаще всего используют мягкий припой с 3% меди (Sn97Cu3). Он не содержит свинца, потому пригоден для питьевой воды. По экологическим причинам современную электронику на заводах паяют в основном бессвинцовыми припоями. Хорошая статья.

Замыкают список совсем легкоплавкие припои:

- Сплав Розе: 25% Sn, 25% Pb, 50% Bi. Температура плавления +94 °C.

- Сплав Вуда: 12,5% Sn, 25% Pb, 50% Bi, 12.5% Cd Температура плавления +68,5 °C.

Применяются для лужения печатных плат любителями, так как плавятся в горячей воде, и можно резиновым шпателем под слоем кипящей воды быстро покрыть припоем медную фольгу печатной платы. В технике их используют для пайки деталей, не выдерживающих нагрева до обычной температуры припоев, или в тех случаях, когда зачем-то нужен очень легкоплавкий металл (например, для датчика температуры).

Если спаять подпружиненные контакты легкоплавким припоем, то получится простой и надежный термопредохранитель, при превышении температуры припой плавится и контакты разрывают цепь. Правда, предохранитель получится одноразовым. Во многих советских телевизорах в блоке строчной развертки была защита из обычной стальной спиральной пружинки, припаянной на легкоплавкий припой. При перегреве, в том числе от большого тока через пружинку, она отпаивалась и отрывалась. Предохранители такого типа очень хороши как защита от пожара.

Прочие проводники

Термопарные сплавы

Для изготовления термопар используют сплавы стойкие к высоким температурам, но при этом обладающие высокой ТермоЭДС. Подробнее про термопары можно прочитать в соответствующей литературе.

Сплавы:

- Хромель (90% Ni, 10% Cr)

- Копель (43% Ni, 2-3% Fe, 53% Cu)

- Алюмель (93-96% Ni, 1,8-2,5% Al, 1,8-2,2% Mn, 0,8-1,2% Si)

- Платина (100% Pt)

- Платина-родий (10-30% Rh)

- Медь (100% Cu)

- Константан (59% Cu, 39-41% Ni, 1-2% Mn)

Соединяя два проводника из двух разных металлов получают термопары, например термопара типа K (ТХА — Термопара Хромель-Алюмель). Самые распространенные пары: хромель-алюмель, хромель-копель, медь-константан (для низких температур), платина-платинородий (для точных измерений и для высоких температур).

Оксид Индия-Олова

Оксид Индия — Oлова (Indium tin oxide или сокращённо ITO) — полупроводник, но обладает невысоким сопротивлением, а самое главное, пленка из оксида индия-олова прозрачна.

Это свойство используется при производстве ЖК дисплеев, сетка электродов на поверхности стекла нанесена именно из оксида индия-олова. Также резистивные touch панели имеют прозрачное проводящее покрытие.

Пленка ITO едва видна в отражении, чтобы хоть как то она была заметна пришлось разобрать ЖК дисплей:

Стекла от ЖК индикатора электронных часов. Индикатор подключался к электронной схеме через токопроводящую резинку, гребенка контактов видна в нижней части стекла.

На просвет проводящая пленка не видна

На удивление, сопротивление пленки довольно низкое.

На этом мы закончили проводники. В следующей части начнем обзор диэлектриков

Ссылки на части руководства:

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

12: Финальная

Припой для пайки: классификация, свойства, критерии выбора

Электрическое соединение радиоэлементов производится посредством пайки, которая позволяет отремонтировать многие бытовые приборы и устройства. В некоторых ситуациях пайка соединяет те элементы, которые нельзя соединить даже сваркой. Современные технологии и приспособления для пайки позволяют охватывать достаточно широкий диапазон материалов. Но удовлетворить всем условиям работы одна соединительная среда не может, поэтому на практике применяются различные припои для пайки.

Что такое припой?

Припой представляет собой смесь легкоплавких металлов, которые способны обеспечить хороший контакт между двумя поверхностями, получаемый в результате пайки. При нагревании припой переходит из твердого в жидкое состояние, которое обеспечивает растекание по периметру припаиваемой детали или в месте их контакта. При этом происходит фиксация на молекулярном уровне за счет высокой степени адгезии.

По составу припои могут включать самые различные компоненты, предоставляющие им необходимые эксплуатационные свойства. Однако преимущественное большинство состоит из смеси свинца и олова, первый из которых обеспечивает твердость и тугоплавкость, а второй легкость и снижает температуру плавления. Также в составе могут быть и другие компоненты: серебро, никель, цинк, медь, кобольд, висмут, сурьма и другие.

Из-за многокомпонентности состава процесс расплавления также проходит несколько этапов: сначала разрежаются наиболее легкоплавкие составляющие, тугоплавкие в этот момент остаются в виде кристаллов. Затем плавятся и они, смесь становится однородной и обеспечивает максимальное заполнение и контакт. Однако вместе с припоем используются флюсы, обеспечивающие лучшее заполнение и защиту от окисления.

Классификация

Все критерии классификации припоев представляют собой довольно обширную сферу, которая под силу, пожалуй, лишь узкопрофильным специалистам. Поэтому для упрощения подборки конкретные марки ее изготавливают для конкретных целей – паять алюминий, ювелирные изделия, медную проволоку, радиокомпоненты и т.д. Главное, на что вам следует обратить внимание – это температурный параметр. Так как, к примеру, пайку микросхемы нельзя выполнять той же маркой ПОС, что и соединение жил кабеля, так как чувствительный компонент может сгореть и выйти со строя.

Припои для пайки классифицируются по следующим критериям:

- по способу подачи флюса – безфлюсовые и самофлюсующиеся, для первых флюс подается отдельно, вторые содержат его в своем составе;

- по основному паяльному элементу – оловянные припои, никелевые, кобальтовые, марганцевые, титановые, серебряные, циркониевые, ванадиевые, смешанные и т.д.

- по способу получения – бывают готовые или формируемые непосредственно во время пайки;

- по растворимости компонентов – встречаются полностью расплавляемые и частично;

- по форме выпуска – оловянная проволока, пруток, чушки, лист, гранулы, паста;

- по температуре плавления – существуют те, которые переходят в жидкое состояние при низкой и при высокой температуре.

При выборе оловянно-свинцового припоя наиболее важным критерием является последний, поэтому на нем мы и остановимся более детально.

Легкоплавкие (мягкие).

К легкоплавким припоям относятся такие составы, которые переходят в жидкое состояние при температуре от 145 до 400°С. Но, при этом они обеспечивают относительно небольшую прочность, для легкоплавких сплавов сопротивление на разрыв составляет не более 7кг/мм2. Наиболее распространенные – оловянно-свинцовые. Чаще всего мягкие припои используются в радиоэлектронике для печатных плат или деталей.

Тугоплавкие (твердые).

Твердые припои обладают значительно большей механической прочностью, но их температура плавления составляет более 400°С, что является неприемлемым для большинства радиодеталей, так как они могут пострадать даже от касания разогретым жалом паяльника. Двумя наиболее крупными группами в этой категории являются медные и серебряные составы. Медные сплавы, как правило, соединяются с цинком, но они слишком хрупкие, поэтому подходят для твердых сплавов, испытывающих только статическую нагрузку. Серебряные припои являются универсальными и могут использоваться для пайки любых точек соединения, однако стоимость этих марок также довольно высокая.

Паяльные пасты.

Паяльные пасты также представляют собой компонент для пайки радиодеталей, но применяются они для мелких элементов из легкоплавкого металла. Состав пасты содержит измельченные кусочки припоя в растворе жидкого флюса. Их используют в тех платах или устройствах, где воздействие высокой температуры может нанести вред оборудованию. Пасты, как правило, паяются феном без электрического паяльника, или могут просто наноситься в качестве проводящего клеевого состава.

Нанесение смеси для пайки в точку крепления выводов наносится порционно и может выполняться при помощи специального трафарета, шприца или каплеструйным картриджем.

Рис 3. Нанесение паяльной пасты принтером, шприцом, трафаретомОднако применение пасты для пайки обуславливает целый ряд требований, которые должны соблюдаться:

- перед началом вскрытия емкости обязательно выдерживается в комнатной температуре хотя бы 2 часа, использовать средства принудительного нагрева припоя для этого запрещено;

- после вскрытия смесь обязательно перемешивается до получения однородного вещества, так как в ходе хранения флюс может отделяться от припоя;

- перед нанесением поверхность должна очищаться от возможных примесей и загрязнителей, при длительной пайке процедура повторяется каждые 45 минут;

- монтаж электронных компонентов в нанесенную пасту должен производиться за 60 минут, иначе она начнет утрачивать свойства;

- после пайки остатки и излишки пасты отмывают, существуют те, которые отмываются обычной водой, другим требуется растворитель, некоторые могут не смываться.

Крайне негативно на функциональных характеристиках такого припоя сказывается помещение в среду с высокой или низкой температурой, а также воздействие влаги.

Бессвинцовые припои.

Изначально, причиной создания припоя без содержания свинца была потребность исключить вредное влияние на окружающую среду и человеческий организм. Такие припои массово используются для пайки алюминия или стали в пищевой промышленности, для труб подачи питьевой воды, лабораторного оборудования и инструментов.

Всего выделяют три наиболее распространенные группы бессвинцовых припоев:

- олово с медью – применяется для высокотемпературной пайки, относится к тугоплавким припоям, хорошо подходит для работы по медным изделиям;

- олово с серебром – подходят для низкотемпературной пайки, обеспечивают лучший контакт, чем у свинцовых припоев, но они имеют высокую цену.

- олово и с медью, и с серебром – также является мягким вариантом, который обладает меньшей стоимостью, чем предыдущий, и практически ничем не уступает ему в качестве соединений.

- олово с висмутом и серебром – может применяться для пайки меди при низких температурах;

- олово с цинком и висмутом – более дешевый вариант предыдущего, но имеет ряд сложностей в применении.

Основные свойства припоев

При выборе конкретной марки припоя для пайки медных проводов или алюминиевых сплавов необходимо руководствоваться их техническими характеристиками.

Однако для всех составов можно выделить перечень основных свойств:

- смачиваемость – показывает, насколько хорошо припой обволакивает и прилипает к паяемым деталям;

- прочность – определяет способность выносить механические усилия и нагрузки, для этот в состав могут добавлять бор, железо, никель цинк или кобальт;

- пластичность – способность к деформации, достигается за счет присадок из марганца, висмута, лития и т.д.;

- устойчивость к высоким температурам – важна для пайки твердыми сплавами, которые находятся в котельных, печах, трубопроводах, нагревательных приборах, свойство достигается путем добавления вольфрама, циркония, ванадия, гафния, ниобия и т.д.

- устойчивость к коррозионному разрушению – повышается путем легирования медью или никелем.

Критерии выбора

Выбирая какой-либо состав для лужения медных деталей или пайки проводов важно учитывать ряд факторов, который повлияет и на качество работы, и на полученный результат.

Среди таких критериев, в первую очередь, обращают внимание на:

- типы соединяемых элементов, из какого материала изготовлены, их толщина и параметры соединяемых поверхностей;

- способ пайки, для которого подбирается припой – медным жалом классического паяльника, феном, паяльной станцией и т.д.;

- допустимый температурный режим – температура плавления припоя должна быть меньше температуры плавления соединяемых элементов;

- наличие механического воздействия – определяется статическая или динамическая, возможно, вибрационная;

- устойчивость к агрессивной среде – для преждевременного разрушения припоя его тип должен предусматривать устойчивость к влаге, температуре, газам, пыли и прочим факторам, воздействующим на него в процессе эксплуатации.

Самые используемые марки

Наиболее популярными видами являются припои ПОС, в их основе свинец и олово, маркирующиеся ПОС-40, 60, 80 и т.д., здесь числовое обозначение указывает на процентное содержание олова. Выпускаются, как правило, в форме паяльной проволоки, в зависимости от процентного соотношения основных компонентов могут относиться как к легкоплавким, так и к тугоплавким маркам.

Применяются для пайки меди, алюминия, латуни, бронз и других металлов:

- ПОС-90 – хорошо подходит для пищевой индустрии;

- ПОС-40 – используют для труб и деталей из латуни, железа и т.д.;

- ПОС-30 – в кабельных соединениях;

- ПОС-61 – для работы с радиодеталями.

Из серебросодержащих марок часто встречаются припои ПСр- 15, 25,45, 65, 70, число после буквенного обозначения указывает на процент серебра. Этот тип охватывает как пайку меди в высокоточных приборах, так и медицинскую сферу.

Сплав Розе также называемый ПОСВ-50, один из припоев с самой низкой температурой плавления – от 90 до 100°С. Применяется в ювелирном деле, в пайке печатных плат, для плавких вставок и т.д.

Рис. 5. Сплав РозеВидео в развитие темы

Литература.

При написании статьи использовалась следующая техническая литература:

- ГОСТ 17325-79. ПАЙКА И ЛУЖЕНИЕ. Основные термины и определения.

- ГОСТ 21930-76. Припои оловянно-свинцовые в чушках. Технические условия.

- Гуляев А. П. Металловедение. М.: «Металлургия» 1986 г. 544 с.

Как отличаются припои по температуре плавления

Основным материалом, применяемым при пайке, является специальный сплав, называемый припоем. К одной из важнейших его характеристик относится температура плавления.

Существует множество разнообразных сплавов, используемых в качестве припоев при выполнении паяных соединений металлических изделий. Они имеют различия по химическому составу и по физико-механическим свойствам.

Классификация

В соответствии с государственным стандартом, существует следующее классификационное деление припоев по температуре их плавления:

- низкотемпературные, их также называют мягкими. Температура плавления этих паяльных сплавов не превышает 450 ℃. В свою очередь, данная категория делится на две подкатегории. Паяльные сплавы, плавящиеся при температуре до 145 ℃ называются особолегкоплавкими, плавящиеся в диапазоне от 145 до 450 ℃ относятся к легкоплавким;

- высокотемпературные или твёрдые. К ним относятся припои с температурой плавления, превышающей 450 ℃. Этот класс сплавов включает в себя три подкатегории. Среднеплавкими считаются те, которые расплавляются при температуре до 1100 ℃, имеющие точку плавления от 1100 до 1850 ℃ называют высокоплавкими. Присадочные материалы, использующиеся при пайке, которые занимают ещё более высокотемпературные позиции, относятся к тугоплавким.

Таблица 1. Температура плавления припоев:

| Марка припоя | Температура плавления, С° |

|---|---|

| Сплав Вуда | 66-70 |

| Сплав Розе | 90-98 |

| Припой ПОИН 52 | 120 |

| Припой ПОСК 50-18 | 142-145 |

| Припой ПОСВи 36-4 | 150-170 |

| Припой ПОС-90 | 183-220 |

| Припой ПОССу 18-0,5 | 183-277 |

| Припой ПОССу 50-0,5 | 183-216 |

| Припой ПОС-63 | 183 |

| Припой ПОССу 25-0,5 | 183-266 |

| Припой ПОС-40 | 183-238 |

| Припой ПОС-30 | 183-238 |

| Припой ПОССу 30-0,5 | 183-245 |

| Припой ПОССу 40-0,5 | 183-235 |

| Припой ПОССу 61-0,5 | 183-189 |

| Припой ПОС-61 | 183-190 |

| Припой ПОССу-15-05 | 184-275 |

| Припой ПОССу-15-2 | 184-275 |

| Припой ПОССу-40-2 | 185-229 |

| Припой ПОССу 25-2 | 185-260 |

| Припой ПОССу-30-2 | 185-250 |

| Припой ПОССу-18-2 | 186-270 |

| Припой ПОС-60 | 190 |

| Припой ЦОП-30 | 200-315 |

| Припой АВИА-1 | 200 |

| Припой П200А | 220-225 |

| Припой ПОЦ-10 | 220-225 |

| Припой ПОС-50 | 222 |

| Припой ПОВи 0.5 | 224-232 |

| Припой ПОМ-1 | 230-240 |

| Припой ПОМ-3 | 230-250 |

| Припой ПОСу 95-5 (бессвинцовый) | 234-240 |

| Припой ПОССу-95-5 | 234-240 |

| Припой ПОССу-4-4 | 239-265 |

| Припой ПОССу-8-3 | 240-290 |

| Припой ПОС-18 | 243-277 |

| Припой ПОССу-4-6 | 244-270 |

| Припой П250А | 250-300 |

| Припой АВИА-2 | 250 |

| Припой ПОС-35 | 256 |

| Припой ПОС-25 | 260 |

| Припой ПОС-4 | 266 |

| Припой ПОССу-10-2 | 268-285 |

| Припой ПОС-10 | 268-299 |

| Припой ПОС-20 | 268-299 |

| Припой ПОССу-5-1 | 275-308 |

| Припой марки А | 300-320 |

| Припой 34А | 530-550 |

| Припой 35А | 545 |

| Припой П-81 | 630-660 |

| Припой П-14К | 640-680 |

| Припой П-14 | 640-680 |

| Припой ПМФОЦр 6-4-0,03 | 640-680 |

| Припой ПМФ-7 | 714-850 |

| Припой ПМФ-9 | 750-800 |

| Припой П-47 | 760-810 |

| Припой ПМЦ-36 | 800-825 |

| Припой Алармет 211 | 800-890 |

| Припой П 21 | 800-830 |

| Припой Л63 | 850-910 |

| Припой таблетированный Л63 | 850-900 |

| Припой ПМЦ-54 | 876-880 |

| Припой ВПР-28 | 880-980 |

| Припой П100М | 900-950 |

| Припой ЛО 60-1 | 900 |

| Припой П100 | 900-950 |

| Припой ЛОК 59-1-0,3 | 900 |

| Припой МНМц 68-4-2 | 915-970 |

| Припой ЛНМц 49-9-0,2 | 920 |

| Припой МНМц 9-23,5 | 925-950 |

| Припой ЛК 62-0,5 | 960-1020 |

| Припой ВПР-16 | 960-970 |

| Припой ВПР-4 | 1000-1050 |

| Припой ВПР-1 | 1080-1120 |

| Припой ВПР-11-40Н | 1100-1120 |

Основная суть процесса пайки заключается в смачивании расплавленным присадочным материалом поверхностей соединяемых деталей, которые сами при этом не расплавляются. Исходя из этого, температура плавления припоев должна быть ниже, чем соответствующая характеристика спаиваемых металлов.

Состав паяльных сплавов

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.

Обычно такие сплавы состоят из нескольких химических элементов, но название композиций определяется по тому элементу, который является основным и превосходит все остальные по содержанию. Например, припои на основе олова называют оловянными.

Существует большое семейство припоев, содержащих значительные удельные доли свинца и олова. Такие паяльные сплавы принято называть оловянно-свинцовыми.

Для них принято буквенное обозначение ПОС, после которого следует цифра, показывающая процентное содержание олова в составе этого припоя.

Таблица 2. Химический состав припоев:

Марка припоя | Химический состав, % | |||||

Олово | Сурьма | Медь | Цинк | Свинец | Алюминий | |

ПОС-40 | 39…41 | _ | _ | — | Остальное | — |

ПОССу40-0,5 | 39…41 | 0,05.-0,5 | — | — | — | — |

ПОССу40-2 | 39…41 | 1.5…2 | — | — | — | — |

ПОССуЗО-О.5 | 29 31 | 0,05-0,5 | — | — | —»— | — |

ПОССуЗО-2 | 29…31 | 1,5-2 | — | — | —»— | — |

А | 38,6…42,1 | — | 1,5-2 | 56…59 | — | — |

ЦО-12 | 12 | — | — | 83 | — | — |

ЦА-15 | — | — | — | 85 | — | 15 |

Компоненты, входящие в состав припоя, оказывают воздействие на физические качества сплава, образуя нечто новое, не присущее каждому из компонентов в отдельности.

При этом наибольшее влияние на результирующие свойства припоя (такие, как температура его плавления) оказывает элемент, имеющий наибольший удельный вес в сплаве.

Так, паяльные сплавы на основе такого легкоплавкого металла, как олово, относятся к низкотемпературным или мягким. Этим подчёркивается связь температуры плавления металла с его механической твёрдостью.

То есть, металлы, которые плавятся при более низкой температуре, являются более мягкими.

Существует множество припоев, которые создаются на основе меди, алюминия, цинка, серебра, золота, платины. Высокотемпературная пайка осуществляется сплавами, в состав которых входят титан, цирконий, молибден и другие металлы.

Выбор припойного материала

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

То есть, присадочный материал должен расплавляться раньше, чем основной. Но это не единственное условие выбора.

Жидкий расплав должен хорошо смачивать поверхность основного металла. Кроме этого, к паяному соединению предъявляются определённые прочностные требования.

Правильный подбор присадочного материала для пайки позволяет приблизить прочность соединения к прочности основного металла.

Именно по этой причине при пайке какого-либо металлического изделия стараются использовать присадку на основе такого же металла, как металл изделия.

При этом более низкая температура плавления припоя обеспечивается дополнительными компонентами, входящими в его состав.

Правда, следует заметить, что сравнять эти характеристики при пайке не удаётся никогда. То есть, при механических испытаниях на разрушение излом всегда будет происходить в месте соединения.

В некоторых специфических видах пайки прочность соединения играет не главную роль. Например, при пайке ювелирных изделий основной является эстетическая часть работы. Поэтому изделия из золота, серебра и платины паяются только припоями на основе одноимённых металлов, причём той же пробы.

Разогрев

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В качестве примера можно привести сборку и ремонт электронных схем, содержащих компоненты, критичные к перегреву. В этой ситуации обычно используются свинцово-оловянные материалы, имеющие невысокую температуру плавления и электрические паяльники небольшой мощности.

Механическая прочность соединений играет здесь второстепенную роль, главным является обеспечение надёжного электрического контакта.

Когда речь идёт о пайке высокотемпературными материалами, паяльник оказывается бессильным. В этих случаях нагрев осуществляется посредством газовых горелок и специальных установок, использующих токи высокой частоты.

Это относится к промышленной пайке в условиях производственных цехов и использованию твёрдых припоев.

В отдельных случаях, когда спаиваемые детали очень массивны, и при использовании обычных средств нагрева достичь плавления не удаётся, применяются специальные печи, куда заготовки помещают целиком. Только таким способом обеспечивают надежную пайку.

Получение и механические свойства огнеупорных композитов TiN-Al2O3

[1] К. Ниихара. Новая концепция конструкции конструкционных керамик-керамических нанокомпозитов. Варенье. Ceram. Soc. 99 (1991) 974-982.

[2] Ю.Г. Гогоци, Ф. Порз, В.П. Ярошенко. Механические свойства и окислительное поведение композитов Al2O3-AlN-TiN. Варенье. Ceram. Soc. 75 (1992) 2251-2259.

DOI: 10.1111 / j.1151-2916.1992.tb04492.x

[3] Дж.Мукерджи, С. Бисвас. Синтез, свойства и окисление композитов оксид алюминия-нитрид титана. Варенье. Ceram. Soc. (1990) 142-145.

[4] Дж.Г. Ли, Л. Гао, Дж. К. Го. Механические свойства и электропроводность нанокомпозитов TiN-Al2O3. Варенье. Ceram. Soc. 23 (2003) 69-74.

[5] Z.С. Рак, Я. Чеховски. Производство и свойства порошковых композитов Al2O3-TiN. Варенье. Ceram. Soc. 18 (1998) 373-380.

[6] Э.Лаарц, М. Карлссон, Б. Вивьен, М. Джонссон, М. Нигрен, Л. Бергстрем, Коллоидная обработка композитов на основе Al2O3, армированных частицами, нитевидными кристаллами и наночастицами TiN и TiC. J. Eur. Ceram. Soc. 21 (2001) 1027-1035.

DOI: 10.1016 / s0955-2219 (00) 00302-2

[7] Дж.Г. Ли, Л. Гао, Дж. К. Го, Д.С.Янь, Новый метод получения электропроводящих нанокомпозитов нитрид титана-оксид алюминия. Варенье. Ceram. Soc. 85 (2002) 724-726.

DOI: 10.1111 / j.1151-2916.2002.tb00162.x

[8] О.Манфреди, В. Вут, И. Болингер. Характеристика физико-химических свойств алюминиевого шлака. J. Мин. Встретились. Мат. С. 49 (1997) 48-51.

DOI: 10.1007 / s11837-997-0012-9

[9] ЧАС.Йошимура, А. Абреу, А. Молисани, А. де Камарго, Дж. Портела, Н. Нарита. Оценка отходов алюминиевого шлака как сырья для огнеупоров. Ceram. Int. 34 (2008) 581-591.

DOI: 10.1016 / j.ceramint.2006.12.007

[10] ЧАС.Лю Т., Минь X., Х.П. Джи и др. Анализ фазового состава TiN-Al2O3, синтезированного из алюминийсодержащего дросса и рутила методом алюмотермического восстановления-нитридирования. Огнеупоры. 47 (2013) 101-103.

Наноразмерный ограничитель оптических импульсов с использованием тугоплавких металлических квантовых ям

Abstract

В последние несколько десятилетий мы стали свидетелями быстрого развития высокоинтенсивных лазеров с ультракороткими импульсами, позволяющих проводить более глубокие лабораторные исследования нелинейной оптики, физики плазмы, квантовой науки и технологий, чем ранее возможно.Естественно, что с их все более широким использованием риск случайного повреждения оптических систем обнаружения соразмерно возрастает. Таким образом, были предложены различные оптические ограничивающие механизмы и устройства. Однако, ограниченные слабой оптической нелинейностью природных материалов, современные оптические ограничители полагаются на объемные жидкие или твердые среды, работающие в режиме пропускания. С такими конструкциями усложняется миниатюризация устройства при сохранении превосходной интегрируемости и управляемости. Здесь мы демонстрируем ограничитель импульсов отраженной моды (менее 100 нм) с использованием наноразмерных тугоплавких пленок из Al 2 O 3 / TiN / Al 2 O 3 металлических квантовых ям (МКЯ), которые обеспечивают большие и сверхбыстрые оптические нелинейности керровского типа из-за квантово-размерного эффекта МКЯ.Функциональные мультислои, состоящие из этих МКЯ, могут найти важные приложения в нанофотонике, нелинейной оптике и метаоптике.

ВВЕДЕНИЕ

Оптический ограничитель позволяет линейное пропускание / отражение ниже определенной интенсивности или пороговой мощности падающего света; выше этого порога устройство поддерживает передаваемую / отраженную оптическую мощность ниже заданного настраиваемого значения ( 1 , 2 ). Таким образом, использование соответствующего ограничителя перед оптическим датчиком не только защищает датчик, но и расширяет его рабочий диапазон до условий, более суровых, чем считалось ранее возможным.В отличие от сложных, активно управляемых систем оптического ограничения, пассивные оптические ограничители имеют быстрое время отклика и широко используются для ограничения коротких оптических импульсов ( 1 ). В этих пассивных оптических ограничителях используются материалы, которые обладают одним из следующих нелинейно-оптических свойств: нелинейное преломление (самофокусировка или дефокусировка) ( 1 — 3 ), нелинейное поглощение (обратное насыщаемое поглощение или многофотонное поглощение) ( 2 , 4 — 9 ) или нелинейное рассеяние (микропузырьки или микроплазма) ( 10 — 12 ).Поскольку большинство этих нелинейных процессов основано на оптическом эффекте Керра, который дает сверхбыстрое время отклика (порядка одного электронного орбитального периода, приблизительно 10 −16 с) ( 13 ), необычные нелинейные материалы типа Керра стали важнейшим элементом новых пассивных оптических ограничителей для защиты от ультракоротких оптических импульсов.

Керровская нелинейность материала представляет собой поправку третьего порядка к его линейному оптическому отклику и поэтому чрезвычайно мала ( 13 ).Следовательно, чтобы обеспечить большую длину взаимодействия для накопления достаточной нелинейности, пассивные оптические ограничители типа Керра обычно изготавливаются с использованием твердых или жидких сред на макроуровне, показанных на рис. 1 (A и B). Необходимость дополнительной промежуточной фокальной плоскости ( 3 ) и сложность изготовления неоднородно распределенных нелинейных сред ( 6 ) этих устройств ограничения объема стали разочаровывающими недостатками обычных оптических ограничителей. С этой целью могут быть полезны оптически резонансные структуры; например, был продемонстрирован появляющийся оптический ограничитель отражения, основанный на резонансном пропускании ( 14 ), который ограничивает передачу высокой интенсивности за счет усиления отражения (рис.1С). Тем не менее, этот оптический ограничитель по-прежнему работает в режиме пропускания и имеет толщину (от 5 до 6 мкм), чтобы поддерживать высококачественный узкополосный режим резонатора. Если возможно, эти недостатки можно было бы преодолеть с помощью наноразмерного оптического ограничителя с режимом отражения, такого как показанный на рис. 1D. Однако нет сообщений о материале или системе материалов, которые могут обеспечить достаточно сильную керровскую нелинейность в наномасштабе, чтобы обеспечить такой эффект ограничения импульсов в режиме отражения.

Инжир.1 Сравнение традиционного объемного режима пропускания и предлагаемых ограничителей импульсов наноразмерного режима отражения.( A и B ) Традиционные конфигурации (не в масштабе), широко используемые для оптического ограничения, основанные на керровской самодефокусировке (A) и нелинейном поглощении керровского типа (например, TPA) (B). Первое достигается путем введения объемной среды Керра за фокальной плоскостью для ускорения расходимости падающего гауссова пучка с высокой интенсивностью, так что только часть пучка может проходить через заранее заданную апертуру.Последнее осуществляется путем помещения объемной среды Керра перед фокальной плоскостью для поглощения высокоинтенсивной части падающего луча. Обратите внимание, что неоднородно распределенная объемная среда Керра, как показано на (B), желательна для максимизации нелинейного поглощения. ( C ) Недавно появившийся оптический ограничитель отражения (не в масштабе). Чтобы ограничить передачу высокой интенсивности, вместо увеличения поглощения (B), отражение ограничителя отражающего импульса будет усилено из-за нерезонанса выше пороговой интенсивности.( D ) Схематическое изображение наноразмерного оптического ограничителя отражения (не в масштабе). Пленка оптического ограничителя с глубиной субволновой длины может быть интегрирована на поверхность существующего оптического компонента.

Недавно в сверхтонких пленках Au (толщиной ~ 3 нм) была получена гигантская керровская нелинейность, на несколько порядков больше, чем у традиционных нелинейных материалов ( 15 ). Эта сильная керровская нелинейность объясняется большим межподзонным дипольным моментом и высокой концентрацией свободных электронов в металле; эти эффекты хорошо описываются моделью металлической квантовой ямы (МКЯ) ( 15 , 16 ).Однако Au не является прочным материалом для сверхлегкой нелинейной оптики, и, как следствие, усиленная керровская нелинейность в Au MQW не может использоваться для ограничителей высокоинтенсивных ультракоротких импульсов.

РЕЗУЛЬТАТЫ