что следует знать о тонкостях процедуры?

Пайка микросхем сегодня – незаменимая процедура, в которой постоянно нуждается современная радиоэлектроника. Радиоэлектронная аппаратура вроде мобильных устройств, телефонов и тому подобного, требует применения радиоэлементов (микросхем) в корпусе типа bga.

Этот корпус дает возможность экономить значительное место на печатной плате путем размещения выводов на нижней поверхности элемента, а также выполнения данных выводов в облике плоских контактов, с покрытием припоя в виде полусферы.

В корпусе подобного рода выполняются полупроводниковые микросхемы. Пайка данного элемента осуществляется посредством нагрева корпуса элемента, и, как правило, подогрева печатной платы, разъемов, с помощью горячего воздуха, а также инфракрасного излучения.

Оборудование для пайки

Пайка bga-элементов может сопровождаться некоторыми сложностями, а поэтому в большинстве случаев для осуществления данной процедуры применяется в основном дорогостоящее оборудование.

Однако в пайке bga-микросхем, разъемов, может применяться минимальный простой набор инструментов и материалов. Таким образом, можно использовать следующее оборудование: фен, микроскоп, пинцет, флюс, вата, жидкость для удаления флюса, монтажное шило, предназначенное для коррекции элемента на плате, фольга для тепловой защиты.

Безусловно, данный набор вспомогательных предметов для пайки может отличаться в зависимости от выбора пайщика, дополняться другим инструментами и материалами, к примеру, паяльной станцией.

Пайка дома

В условиях стремительного развития технического прогресса постоянно наблюдается потребность в усовершенствовании сферы радиоэлектроники и смежных областей. Так, в последнее время наблюдается тенденция к увеличению плотности монтажа, вследствие чего появились на свет корпуса типа bga для микросхем.

Таким образом, размещение выводов под корпусом микросхемы дало возможность разместить достаточное количество выводов в незначительном объеме. Многие современные мобильные устройства или просто электронные устройства испытывают острую потребность в данных корпусах. Если у вас имеется компьютер, вам может понадобится соединение разъемов bga и мн. др.

Многие современные мобильные устройства или просто электронные устройства испытывают острую потребность в данных корпусах. Если у вас имеется компьютер, вам может понадобится соединение разъемов bga и мн. др.

Вместе с тем, пайка и ремонт подобных микросхем становятся более сложными процедурами, поскольку обработка микросхем, компьютерных разъемов, с каждым днем становится требовательной к большей аккуратности пайщика, а также знаниям технологического процесса. Но все-таки пайка может выполняться в домашних условиях и для этого понадобится определенный набор инструментов.

Для работы понадобятся:

- Паяльная станция, в набор которой есть термофен;

- Паяльная паста;

- Трафарет для нанесения на микросхему паяльной пасты;

- Шпатель для нанесения паяльной пасты;

- Флюс;

- Пинцет;

- Оплетка для снятия припоя;

- Изолента.

Порядок выполняемой работы:

- Организуйте рабочее место, положив набор инструментов в удобном для вас положении.

Перед тем, как начать работу с микросхемой, сделайте риски на плате по краю корпуса микросхемы.

Перед тем, как начать работу с микросхемой, сделайте риски на плате по краю корпуса микросхемы. - Температура горячего воздуха, который выдувает фен, должна колебаться в диапазоне 320-350 гр. С. Температура выбирается в зависимости от размера чипа. Желательно, чтобы фен выдувал воздух с минимальной скоростью, поскольку в противном случае с большой вероятностью горячий воздух может попросту сдуть рядом находящиеся мелкие детали. Фен необходимо держать перпендикулярно по отношению к плате. Термофен должен греть на протяжении одной минуты, а воздух направляться не по центру, а больше по краям, охватывая весь периметр. В таком случае существует высокая вероятность перегреть кристалл. Стоит отметить особую чувствительность памяти к температурному перегреву.

- Далее микросхема поддевается за край, после чего поднимается над платой. Наиболее важно в этот момент – не прилагать особых, чрезмерных усилий: если припой расплавился не полностью, существует вероятность отрыва от дорожки.

- По окончании отпайки микросхема и плата могут поддаваться работе. Если на данном этапе нанести флюс, после чего прогреть поверхность, вы увидите, как припой образует неровные шарики.

- Нанести спиртоканифоль (во время пайки на плату использовать спиртоканифоль нежелательно по причине низкого удельного сопротивления), после чего греем.

- Аналогичная процедура проделывается с микросхемой

- Следующим этапом нужно очистить платы, а также микросхемы от старого припоя. Стоит отметить, что достаточно хорошие результаты показывает в данном деле пайка паяльником. Но в конкретном случае применяем термофен. Крайне нежелательно повредить паяльную маску, так как потом тиноль будет растекаться по дорожкам.

- Далее следует накатка новых шаров. Таки образом, вполне возможно применение новых готовых шаров (достаточно трудоемкая процедура). Используем «трафаретную» технологию, позволяющую получить шары быстрее и качественнее. Стоит отметить, что при этом желательно воспользоваться качественной паяльной пастой, так как от паяльной пасты многое зависит в процессе пайки.

- Затем микросхема закрепляется в трафарете, после чего приступаем к нанесению паяльной пасты, намазывая ее на палец, либо с помощью шпателя.

- Придерживаем трафарет с пинцетом и расплавляем пасту, при этом температур, которую выдувает фен, должна составлять максимально 300 гр. С. Термофен следует держать перпендикулярно и только перпендикулярно (не забывайте, т. к это важно). Трафарет следует придерживать пинцетом до полного затвердевания припоя.

- После того как припой остыл, можно приступать к снятию крепежной изоленты, после чего в дело вступает фен, температура нагрева которого составляет 150 гр. С. Таким образом, аккуратно нагреваем трафарет до плавления флюса.

- Отделяем микросхему от трафарета и можем наблюдать, как вышли ровные и аккуратные шарики. Так, микросхема полностью готова к установке на плату.

- В том случае, если риски на плате, о которых говорилось в самом начале, не выполнены, позиционирование делится следующим образом: микросхема переворачивается выводами вверх, после чего прикладывается краешком к пятакам; засекаем, в каком месте должны быть края схемы; микросхема устанавливается по рискам на плату, при этом постараться шарами поймать пятаки по максимальной высоте; прогреваем микросхему до расплавления припоя. Флюс должен наноситься в небольшом количестве. Температура воздуха, которую выдувает термофен, должна составлять на данном этапе 320-30 гр. С.

Пайка подобным образом может производиться в домашних условиях. Все что требуется – поочередность и правильность действий.

Похожие статьиКак паять SMD микросхемы — Практическая электроника

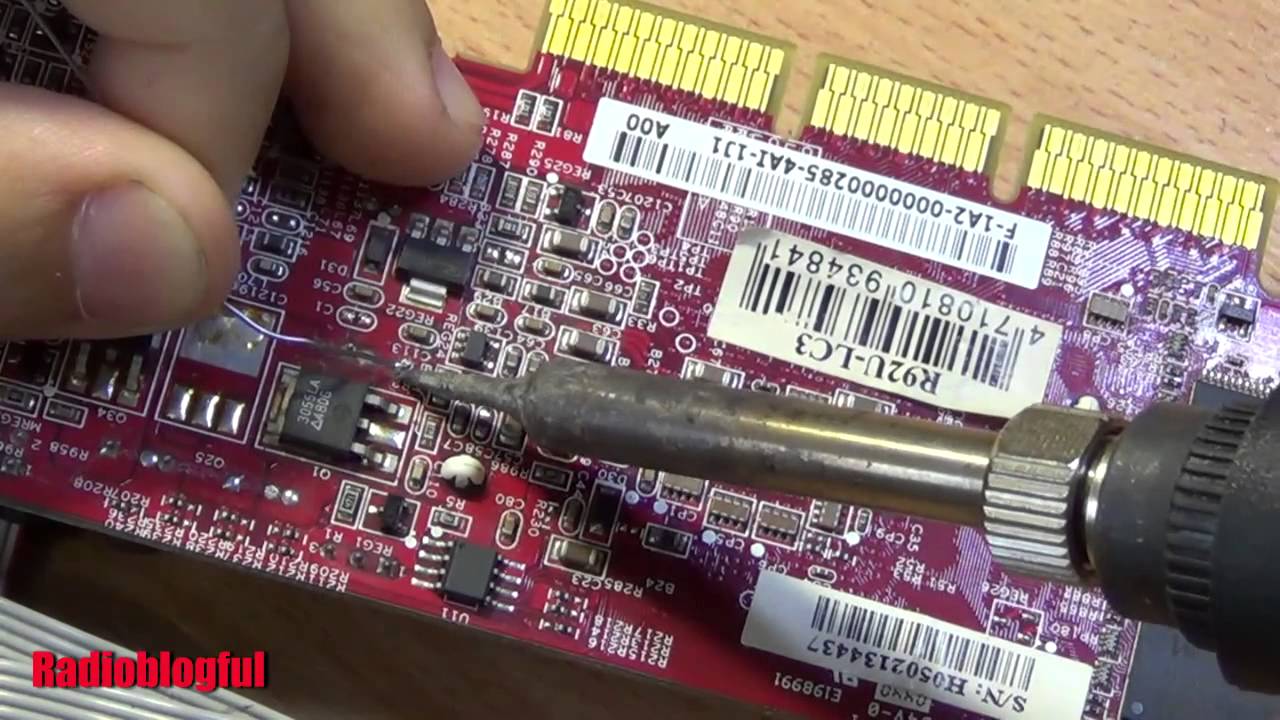

Каждый начинающий электронщик задавался вопросом: “А как паять микросхемы, ведь расстояние между их выводами бывает очень маленькое?” Про различные типы корпусов микросхем можно прочитать в этой статье. Ну а в этой статье я покажу, как паяю SMD микросхемы, выводы которых находятся по периметру микросхемы. У каждого электронщика свой секрет пайки таких микросхем. В этой статье я покажу свой способ.

Ну а в этой статье я покажу, как паяю SMD микросхемы, выводы которых находятся по периметру микросхемы. У каждого электронщика свой секрет пайки таких микросхем. В этой статье я покажу свой способ.

Как отпаять микросхему

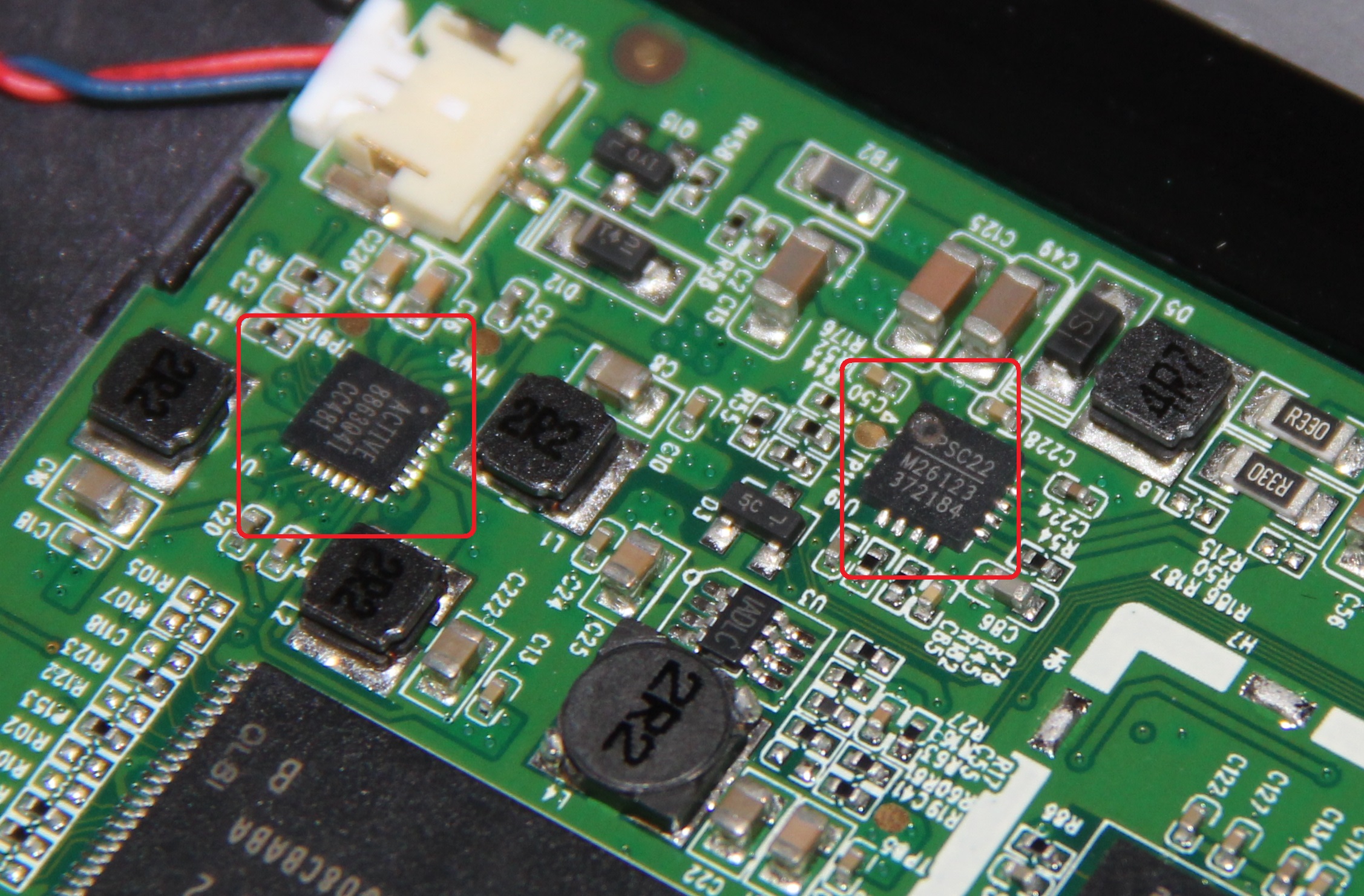

У каждой микросхемы имеется так называемый “ключ”. Я его выделил в красном кружочке.

Это метка, с которой начинается нумерация выводов. В микросхемах выводы считаются против часовой стрелки. Иногда на самой печатной плате указано, как должна быть припаяна микросхема, а также показаны номера выводов. На фото мы видим, что краешек белого квадрата на самой печатной плате срезан, значит, микросхема должна стоять в эту сторону ключом. Но чаще все-таки не показывают. Поэтому, перед тем как отпаять микросхему, обязательно запомните как она стояла или сфотографируйте ее, благо мобильный телефон всегда под рукой.

Для начала все дорожки обильно смазываем гелевым флюсом Flux Plus.

Готово!

Выставляем температуру фена на 330-350 градусов и начинаем “жарить” нашу микросхему спокойными круговыми движениями по периметру.

Хочу похвастаться одной штучкой. У меня она шла в комплекте сразу с паяльной станцией. Я ее называю экстрактор микросхем.

В настоящее время китайцы доработали этот инструмент, и сейчас он выглядит примерно вот так:

Вот так выглядят для него насадки

Купить можно по этой ссылке.

Как только видим, что припой начинает плавиться, беремся за край микросхемы и начинаем ее приподнимать.

Усики экстрактора микросхемы обладают очень большим пружинящим эффектом. Если мы будем поднимать микросхему какой-нибудь железякой, например, пинцетом, то у нас есть все шансы вырвать вместе с микросхемой и контактные дорожки (пятачки). Благодаря пружинящим усикам, микросхема отпаяется от платы только в тот момент, когда припой будет полностью расплавлен.

[quads id=1]

Вот и наступил этот момент.

Как запаять микросхему

С помощью паяльника и медной оплетки чистим пятачки от излишнего припоя. На мой взгляд самая лучшая медная оплетка – это Goot Wick.

На мой взгляд самая лучшая медная оплетка – это Goot Wick.

Вот что у нас получилось:

Далее берем паяльник с припоем и начинаем лудить все пятачки, чтобы на них осел припой.

Должно получиться вот так

Здесь главное не жалеть флюса и припоя. Получились своего рода холмики, на которые мы и посадим нашу новую микросхему.

Теперь нам нужно очистить все это дело от разного рода нагара и мусора. Для этого используем ватную палочку, смоченную в Flux-Оff, либо в спирте. Подробнее про химию здесь. У нас должны быть чистенькие и красивые контактные дорожки, приготовленные под микросхему.

Напоследок все это чуточку смазываем флюсом

Ставим новую микросхему по ключу и начинаем ее прожаривать, держа при этом фен как можно более вертикальнее, и круговыми движениями водим его по периметру.

Напоследок чуток еще смазываем флюсом и по периметру “приглаживаем” контакты микросхемы к пятакам с помощью паяльника.

Думаю, это самый простой способ запайки SMD микросхем. Если же микросхема новая, то надо будет залудить ее контакты флюсом ЛТИ-120 и припоем. Флюс ЛТИ-120 считается нейтральным флюсом, поэтому, он не будет причинять вред микросхеме.

Думаю, теперь вы знаете, как паять микросхемы правильно.

правила работы паяльником и паяльной станцией

Современные радиоэлектронные устройства невозможно представить без микросхем – сложных деталей, в которые, по сути, интегрированы десятки, а то и сотни простых, элементарных компонентов.

Микросхемы позволяют сделать устройства легкими и компактными. Рассчитываться за это приходится удобством и простотой монтажа и достаточно высокой ценой деталей. Цена микросхемы не играет важной роли в формировании общей цены изделия, в котором она применяется. Если же испортить такую деталь при монтаже, при замене на новую стоимость может существенно увеличиться. Несложно припаять толстый провод, большой резистор или конденсатор, для этого достаточно владения начальными навыками в пайке. Микросхему же надо припаивать совсем иным способом.

Микросхему же надо припаивать совсем иным способом.

Чтобы не произошло досадных недоразумений, при пайке микросхем необходимо пользоваться определенными инструментами и соблюдать некоторые правила, основанные на многочисленном опыте и знаниях.

Оборудование для пайки

Для пайки микросхем можно использовать различное паяльное оборудование, начиная от простейшего – паяльника, и заканчивая сложными устройствами и паяльными станциями с использованием инфракрасного излучения.

Паяльник для пайки микросхем должен быть маломощным, желательно рассчитанным на напряжение питания 12 В. Жало такого паяльника должно быть остро заточено под конус и хорошо облужено.

Для выпаивания микросхем может быть применен вакуумный оловоотсос – инструмент, позволяющий поочередно очищать ножки на плате от припоя. Этот инструмент представляет собой подобие шприца, в котором поршень подпружинен вверх. Перед началом работ он вдавливается в корпус и фиксируется, а когда необходимо, освобождается нажатием кнопки и под действием пружины поднимается, собирая припой с контакта.

Более совершенным оборудованием считается термовоздушная станция, которая позволяет осуществлять и демонтаж микросхем и пайку горячим воздухом. Такая станция имеет в своем арсенале фен с регулируемой температурой потока воздуха.

Очень востребован при пайке микросхем такой элемент оборудования, как термостол. Он подогревает плату снизу, в то время, как сверху производятся действия по монтажу или демонтажу. Опционально термостол может быть оснащен и верхним подогревом.

В промышленных масштабах пайка микросхем осуществляется специальными автоматами, использующими ИК-излучение. При этом производится предварительный разогрев схемы, непосредственно пайка и плавное ступенчатое охлаждение контактов ножек.

В домашних условиях

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Как правило, чтобы припаять ножки микросхемы, используют паяльник или паяльный фен.

Работа паяльником осуществляется с помощью обычного припоя или паяльной пасты.

В последнее время стал чаще применяться бессвинцовый припой для пайки с более высокой температурой плавления. Это необходимо для уменьшения вредного действия свинца на организм.

Какие приспособления потребуются

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

Если микросхема новая и выполнена в BGA-корпусе, то припой уже нанесен на ножки в виде маленьких шариков. Отсюда и название – Ball Grid Array, что означает массив шариков. Такие корпуса предназначены для поверхностного монтажа. Это означает, что деталь устанавливается на плату, и каждая ножка быстрым точным действием припаивается к контактным пятачкам.

Если же микросхема уже использовалась в другом устройстве и используется как запчасти, бывшие в употреблении, необходимо выполнить реболлинг. Реболлингом называется процесс восстановления шариков припоя на ножках. Иногда он применяется и в случае отвала – потери контакта ножек с контактными пятачками.

Для осуществления реболлинга понадобится трафарет – пластина из тугоплавкого материала с отверстиями, расположенными в соответствии с расположением выводов микросхемы. Существуют готовые универсальные трафареты под несколько самых распространенных типов микросхем.

Паяльная паста и флюс

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для этого используется флюс – вещество, растворяющее оксидную пленку и защищающее жало от окисления до покрытия припоем во время пайки микросхемы.

Наиболее распространенный флюс – сосновая канифоль в твердом, кристаллическом виде. Но, чтобы припаять микросхему, такой флюс не годится. Ножки ее и контактные пятачки обрабатывают жидким флюсом. Его можно сделать самостоятельно, растворив канифоль в спирте или кислоте, а можно купить готовый.

Припой в этом случае удобнее использовать в виде присадочной проволоки. Иногда он может содержать внутри флюс из порошковой канифоли. Можно приобрести готовый паяльный набор для пайки микросхем, включающий в свой состав канифоль, жидкий флюс с кисточкой, несколько видов припоя.

При осуществлении реболлинга используется паяльная паста, представляющая собой основу из вязкого материала, в которой содержатся мельчайшие шарики припоя и флюса. Такая паста наносится тонким слоем на ножки микросхемы с обратной стороны трафарета. После этого паста разогревается феном или инфракрасным паяльником до расплавления припоя и канифоли. После застывания, они образуют шарики на ножках микросхемы.

Порядок проведения работ

Перед началом работ необходимо подготовить все инструменты, материалы и приспособления, чтобы они были под рукой.

При монтаже или демонтаже плату можно расположить на термостоле. Если для демонтажа используется паяльный фен, то для исключения его воздействия на другие компоненты, нужно их изолировать. Сделать это можно установкой пластин из тугоплавкого материала, например, полосок, нарезанных из старых плат, пришедших в негодность.

Сделать это можно установкой пластин из тугоплавкого материала, например, полосок, нарезанных из старых плат, пришедших в негодность.

При использовании для демонтажа оловоотсоса процесс происходит аккуратнее, но дольше. Оловоотсос «заряжается» при очистке каждой ножки. По мере заполнения кусками застывшего припоя, его нужно очищать.

Есть несколько правил пайки, которые следует обязательно исполнять:

- паять микросхемы на плате надо быстро, чтобы не перегреть чувствительную деталь;

- можно каждую ножку во время пайки придерживать пинцетом, чтобы обеспечить дополнительный теплоотвод от корпуса;

- при монтаже с помощью фена или инфракрасного паяльника, необходимо следить за температурой детали, чтобы она не поднималась выше 240-280 °C.

Радиоэлектронные детали очень чувствительны к статическому электричеству. Поэтому при сборке лучше использовать антистатический коврик, который подкладывается под плату.

Поэтому при сборке лучше использовать антистатический коврик, который подкладывается под плату.

Зачем сушить чипы

Чипами называют микросхемы, заключенные в BGA-корпусах. Название, видимо, пошло еще от аббревиатуры, означавшей «Числовой Интегральный Процессор».

По опыту использования у профессионалов существует устойчивое мнение, что при хранении, транспортировке, пересылке, чипы впитывают в себя влагу и во время пайки она, увеличиваясь в объеме, разрушает деталь.

Действие влаги на чип можно увидеть, если нагреть последний. На поверхности его будут образовываться вздутия и пузыри еще задолго до того, как температура поднимется до значения, достаточного для расплавления припоя. Можно только представить, что же происходит внутри детали.

Чтобы избежать нежелательных последствий наличия влаги в корпусе чипа, при монтаже плат осуществляется сушка чипов перед пайкой. Эта процедура помогает удалить влагу из корпуса.

Правила сушки

Сушку чипов необходимо производить, соблюдая температурный режим и продолжительность. Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Температуру сушки необходимо контролировать, чтобы не допустить перегрева и выхода детали из строя.

Если чипы были высушены и хранились до монтажа в обычных комнатных условиях, достаточно просушить их в течение 8-10 часов.

Учитывая стоимость деталей, очевидно, лучше провести сушку, чтобы с уверенностью приступать к монтажу, чем пытаться паять непросушенный чип. Неприятности могут обернуться не только денежными тратами, а еще и потерянным временем.

Как правильно паять паяльником провода, радиоэлементы и детали

Пайка паяльником – это физико-химическая технологическая операция получения неразъемного соединения металлических деталей путем введения в зазор между ними металла с более низкой температурой плавления.

Паять паяльником на много проще чем, кажется на первый взгляд. Технология пайки паяльником успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось.

Требования к технологическому процессу пайки и монтажу радиоэлементов изложены в ОСТ 107.460092.024-93 «Пайка электромонтажных соединений радиоэлектронных средств. Общие требования к типовым технологическим операциям».

Процесс пайки паяльником начинается с подготовки поверхностей деталей, подлежащих пайке. Для этого необходимо удалить с поверхностей следы грязи, при их наличии, и оксидную пленку. В зависимости от толщины пленки и формы поверхности, ее зачищают напильником или наждачной бумагой. Малые площади и круглые провода можно зачистить лезвие ножа. В результате должна получиться блестящая поверхность без пятен окислов и раковин. Жировые загрязнения убираются протиркой ветошью, смоченной в ацетоне или растворителе уайт-спирте (очищенный бензин).

После подготовки поверхностей их необходимо покрыть слоем припоя, залудить. Для этого на поверхность наносится флюс и прикладывается жало паяльника с припоем.

Для этого на поверхность наносится флюс и прикладывается жало паяльника с припоем.

Для лучшей передачи тепла от жала паяльника к детали нужно прикладывать жало так, чтобы площадь соприкосновения была максимальной. Срез жала паяльника с припоем должен быть параллелен поверхности детали.

Самое главное при пайке паяльником, это прогреть до температуры расплавленного припоя спаиваемые поверхности. При недостаточном прогреве пайка получится матовой низкой механической прочности. При перегреве припой не будет растекаться по поверхности спаиваемых деталей и пайка вообще не получится.

После выполнения выше описанной подготовки детали прикладываются друг к другу, и выполняется пайка электрическим паяльником. Время пайки в зависимости от толщины и массы деталей составляет от 1 до 10 секунд. Многие радиоэлектронные компоненты допускают время пайки не более 2 секунд. Как только припой равномерно растечется по поверхностям деталей, паяльник отводится в сторону. Смещение деталей относительно друг друга до полного затвердевания припоя не допустимо, иначе механическая прочность и герметичность пайки будет низкой. Если такое случайно произошло, то нужно заново выполнить процедуру пайки.

Если такое случайно произошло, то нужно заново выполнить процедуру пайки.

Припой на жале горячего паяльника при ожидании пайки прокрывается окислами и остатками сгоревшего флюса. Перед пайкой жало необходимо очищать. Для очистки удобно использовать увлажненный кусок поролона любой плотности. Достаточно быстро провести жалом по поролону и вся грязь останется на нем.

Перед пайкой поверхности или провода, которые соединяются пайкой, в обязательном порядке должны быть облужены. Это гарантия качества паяного соединения и получения удовольствия от работы. Если Вы не имеете опыта работы с паяльником, то перед выполнением ответственных работ по пайке паяльником нужно сначала немного потренироваться. Начинать проще с одножильного медного провода, каким делают электропроводку. Первым делом нужно снять с проводника изоляцию.

Как залудить медные провода

Когда изоляция снята, нужно оценить состояние проводника. Как правило, в новых проводах, медные проводники не покрыты окислами и их можно облуживать без зачистки. Достаточно взять немного припоя на жало паяльника, коснуться ним канифоли и поводить жалом по поверхности проводника. Если поверхность проводника чистая, то припой тонким слоем растечется по ней.

Достаточно взять немного припоя на жало паяльника, коснуться ним канифоли и поводить жалом по поверхности проводника. Если поверхность проводника чистая, то припой тонким слоем растечется по ней.

Если припоя не хватило, то берется дополнительная порция с касанием канифоли. И так, пока весь проводник не будет полностью залужен. Удобнее провода лудить, положив на деревянную площадку, в качестве которой использую подставку для паяльника. Обычно на месте, где я всегда лужу, скапливается канифоль и процесс идет быстрее, можно захватывать больше припоя не касаясь, лишний раз жалом канифоли.

Иногда, вопреки ожиданиям, хотя проводник кажется без окислов, лудиться не хочет. Тогда я ложу его на таблетку аспирина и пару секунд прогреваю, а затем лужу на площадке. Лудится сразу без проблем. Даже медный провод с очевидным окислением, без предварительной механической зачистки, с аспирином сразу же порывается тонким слоем припоя.

Если Вам удалось паяльником залудить проводники, как на фото, то поздравляю с первой успешной работой по пайке.

С первого раза получить хорошую пайку паяльником сложно. Причин этому может быть несколько. Паяльник слишком нагрет для данного вида припоя, определить это можно по быстро образующейся темной пленке окислов на припое, который находится на жале паяльника. При чрезмерном нагреве жала паяльника, рабочая лопатка жала покрывается окислом черного цвета, и припой на жале не удерживается. Температура жала паяльника не достаточна. В этом случае пайка получается рыхлой и выглядит матовой.

Тут может помочь только применение регулятора температуры. Недостаточный прогрев провода при облуживании, бывает при малом количестве припоя на рабочей части жала. Площадь соприкосновения получается маленькой, и тепло плохо передается проводнику. Практиковаться нужно до тех пор, пока не получится залудить провода как на фото выше.

После лужения паяльником провода, на нем часто остаются излишки припоя виде наплывов. Для того, чтобы получился тонкий и равномерный слой нужно провод расположить вертикально, концом вниз, паяльник вертикально жалом вверх, и провести жалом по проводу. Припой тяжелый и весь перейдет на жало паяльника. Только перед этой операцией нужно удалить весь припой с жала, ударив ним легонько о подставку. Таким способом можно убирать излишки с места паек и на печатных платах.

Припой тяжелый и весь перейдет на жало паяльника. Только перед этой операцией нужно удалить весь припой с жала, ударив ним легонько о подставку. Таким способом можно убирать излишки с места паек и на печатных платах.

Следующий этап тренировки это залудить паяльником многожильный медный провод, задача несколько сложнее, особенно если провод покрыт окислом. Снять оксидную пленку механическим способом затруднительно, нужно расплести проводники и зачистить каждые по отдельности. Когда я снял изоляцию с проводов термическим способом, то обнаружил, что верхний проводник весь порыт окислом, а нижний расплелся. Это, пожалуй, самый сложный случай для лужения. Но лудятся они с такой, же легкостью, как и одножильные.

Первое что необходимо это положить проводник на таблетку аспирина и прогревая паяльником подвигать, чтобы все проводники провода смочились составом аспирина (при нагревании аспирин плавится).

Далее лудите на площадке с канифолью, как описано выше, с той лишь разницей, что нужно прижимать провод жалом паяльника к площадке и в процессе облуживания провод вращать в одну сторону, чтобы проводники сплелись в единое целое.

Вот такими стали медные провода после лужения.

Из такого конца залуженного провода можно с помощью круглогубцев сформировать колечко, например для резьбового присоединения к контактам розетке, выключателя или патрона люстры или припаять к латунному контакту или печатной плате. Попробуйте сделать паяльником такую пайку.

Главное при соединении пайкой деталей, не сместить их относительно друг друга, пока не застыл припой.

Пайка паяльником любых деталей мало чем отличается от пайки проводов. Если у Вас получилось качественно залудить и припаять многожильный провод, то значит, Вы сможете выполнить любую пайку.

Как залудить очень тонкий медный проводник покрытый эмалью

Залудить паяльником тонкий проводник, с диаметром жили менее 0,2 мм изолированный эмалью, легко, если воспользоваться хлорвинилом. Изолирующие трубки и изоляция многих проводов делается из этого пластика. Нужно положить провод на изоляцию и легонько прижать жалом паяльника, затем протаскивать провод, каждый раз поворачивая. От нагрева хлорвинила выделяется хлор, который разрушает эмаль и провод легко залуживается.

От нагрева хлорвинила выделяется хлор, который разрушает эмаль и провод легко залуживается.

Эта технология не заменима при пайке паяльником провода типа лицендрат, представляющий собой много тонких проволочек покрытых эмалью и свитых в один проводник.

С помощью таблетки аспирина тоже легко залудить паяльником эмалированный тонкий провод, точно также протягивается провод между таблеткой аспирина и жалом паяльника. На жале должно быть достаточное количество припоя и канифоли.

Пайка паяльником радиодеталей

При ремонте электроприборов часто приходится выпаивать из печатной платы и запаивать обратно радиоэлементы. Хотя операция эта не сложная, но все же требует соблюдения определенной технологии пайки.

Пайка паяльником резисторов, диодов, конденсаторов

Для того, чтобы выпаять из печатной платы двух выводной радиоэлемент, например резистор или диод, необходимо место его пайки разогреть паяльником до расплавления припоя и вытянуть вывод радиоэлемента из платы. Обычно вынимают вывод резистор из печатной платы, поддев его за вывод пинцетом, но пинцет часто соскальзывает, особенно если вывод радиоэлемента со стороны пайки загнут.

Обычно вынимают вывод резистор из печатной платы, поддев его за вывод пинцетом, но пинцет часто соскальзывает, особенно если вывод радиоэлемента со стороны пайки загнут.

Для удобства работы губки пинцета нужно немного сточить, получившийся захват исключит соскальзывание губок пинцета.

Когда выполняют работы по демонтажу радиоэлементов, то всегда не хватает еще одной руки, нужно работать паяльником, пинцетом и еще удерживать печатную плату.

Третьей рукой мне служат настольные тески, с помощью которых свободный от деталей участок печатной платы можно зажать, и устанавливая тиски на любую боковую грань, ориентировать печатную плату в трех измерениях. Выполнять пайку паяльником будет удобно.

После выпаивания детали из платы, монтажные отверстия заплывают припоем. Освободить отверстие от припоя удобно зубочисткой, остро заточенной спичкой или деревянной палочкой.

Жалом паяльника расплавляется припой, зубочистка вводится в отверстие и вращается, паяльник убирают, после застывания припоя, зубочистка извлекается из отверстия.

Перед установкой для запайки нового радиоэлемента, необходимо в обязательном порядке убедиться в паяемости его выводов, особенно, если дата выпуска его не известна. Лучше всего просто залудить выводы паяльником и затем уже запаивать элемент. Тогда пайка получится надежной и от работы будет одно удовольствие, а не мучение.

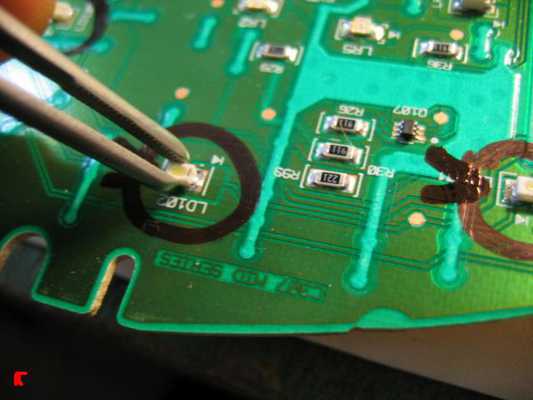

Как паять паяльником SMD светодиоды и другие безвыводные компоненты

В настоящее время при изготовлении радиоэлектронных устройств широко применяются безвыводные компоненты SMD. Компоненты SMD не имеют традиционных медных проволочных выводов. Такие радиоэлементы соединяются с дорожками печатной платы путем пайки к ним контактных площадок, находящихся непосредственно на корпусе компонентов. Запаять такой компонент не сложно, так как имеется возможность припаять маломощным паяльником (10-12 Вт) последовательно каждый контакт по отдельности.

Но при ремонте возникает необходимость выпаивать SMD компонент для их проверки или замены или выпаивать с ненужной печатной платы для использования как запчасти. В таком случае, чтобы не перегреть и не поломать компонент необходимо одновременно прогревать все его выводы.

В таком случае, чтобы не перегреть и не поломать компонент необходимо одновременно прогревать все его выводы.

Если приходится часто выпаивать SMD компоненты, то имеет смысл для паяльника сделать набор специальных жал, разветвляющихся на конце на два или три маленьких. С такими жалами выпаивать SMD компоненты будет легко без их повреждений, даже если они будут приклеены к печатной плате.

Но бывают ситуации, что маломощного паяльника под рукой нет, а в имеющемся мощном паяльнике, жало прикипело и вынуть его невозможно. Из такой ситуации тоже есть простой выход. Можно навить вокруг жала паяльника медный провод диаметром один миллиметр, как на фото. Сделать своеобразную насадку и с помощью нее успешно выпаивать SMD компоненты. Фотография демонстрирует, как я выпаивал SMD светодиоды при ремонте светодиодных ламп. Корпуса светодиодов очень нежные и практически не допускают даже небольших механических воздействий.

В случае необходимости насадка легко снимается и можно пользоваться паяльником по прямому назначению. Ширину между концов насадки можно легко изменять, тем самым настраивая для пайки SMD компоненты разных размеров. Насадку можно использовать вместо маломощного паяльника, запаивая маленькие детали и припаивая тонкие проводники к светодиодным лентам.

Ширину между концов насадки можно легко изменять, тем самым настраивая для пайки SMD компоненты разных размеров. Насадку можно использовать вместо маломощного паяльника, запаивая маленькие детали и припаивая тонкие проводники к светодиодным лентам.

Как паять паяльником светодиодную ленту

Технология пайки светодиодных лент мало чем отличается от пайки других деталей. Но из-за того, что основа печатной платы представляет собой тонкую и гибкую ленту, для исключения отслоения печатных дорожек время пайки должно быть сведено к минимуму.

В статье «Светодиодная лента – монтаж и установка» написана пошаговая инструкция по припайке к светодиодной ленте проводов, и как соединить в единое целое отрезки LED лент.

Как паять паяльником микросхемы

Выпаять резистор или диод простая задача, гораздо сложнее выпаять паяльником микросхему, выпаивать по очереди выводы возможно, только если их откусить от корпуса кусачками.

Но есть технология, позволяющая за минуту выпаять 24 выводную микросхему, с помощью заправленной медицинской иглы для инъекций. Игла выбирается с внутренним диаметром 0,6 мм, так как размер выводов микросхем обычно 0,5 мм. Конец ее заправляется под прямым углом и на конус, чтобы игла легче входила в отверстия печатной платы.

Игла выбирается с внутренним диаметром 0,6 мм, так как размер выводов микросхем обычно 0,5 мм. Конец ее заправляется под прямым углом и на конус, чтобы игла легче входила в отверстия печатной платы.

Далее все просто, смазываете выводы микросхемы со стороны пайки спирто канифольным флюсом, одеваете иглу по очереди на каждый вывод микросхемы, прогреваете жалом паяльника припой, при этом иглу нужно все время вращать в противоположные стороны и надавливать, иначе игла может сама припаяться к выводу.

После того, как игла вошла в плату, паяльник отводится, и игла с вращением медленно снимается с ножки. И так по очереди, пока все ножки не будут освобождены от припоя. Если вывод микросхемы загнут, то сначала расплавляется припой и одновременно одевается на вывод игла до упора и вывод выравнивается. На освобождение вывода иглой от припоя у меня уходит не более 2 секунд.

После обработки всех ножек паяльником с иглой, микросхема легко извлекается, как будто и не была припаяна. Если одна из ножек не выпускает микросхему, то нужно ее обработать иглой и паяльником повторно.

Если одна из ножек не выпускает микросхему, то нужно ее обработать иглой и паяльником повторно.

Некоторые пользуются технологией пайки с применением медной оплетки от коаксиального провода, но такой метод имеет недостатки. Во-первых, требует большей сноровки, наличие оплетки, не каждая подойдет, полное удаление припоя. После выпайки с иглой, весь припой остается на контактных площадках и для запайки новой микросхемы, достаточно только прогреть места пайки, не добавляя припоя.

Как паять паяльником микросхемы

в корпусе SOIC для поверхностного монтажа

Сейчас при разработке электронных устройств широко применяются микросхемы в корпусе SOIC, предназначенные для поверхностного монтажа на печатную плату. При ремонте радиоаппаратуры иногда приходится такую микросхему заменять, для чего ее необходимо сначала выпаять, не оторвав печатные проводники.

При ремонте светодиодной лампы типа трубки, пришлось заменять вышедшую из строя в драйвере микросхему BP2808 в корпусе SOIC. Проще всего микросхемы в корпусах, предназначенных для пайки непосредственно к контактным дорожкам печатной платы выпаивать с помощью паяльной станции, которая нагревает место пайки, горячим воздухом.

Проще всего микросхемы в корпусах, предназначенных для пайки непосредственно к контактным дорожкам печатной платы выпаивать с помощью паяльной станции, которая нагревает место пайки, горячим воздухом.

К сожалению, у домашних мастеров нет такой возможности. Выпаять микросхему можно и без паяльной станции, с помощью отрезка тонкой стальной проволочки с небольшим крючком на конце. Стальную проволочку можно взять, развив пружинку, например, от шариковой ручки.

Вывод микросхемы у печатной платы зацепляется крючком с натягом, и место пайки прогревается жалом маломощного паяльника (10Вт). Как только припой расплавится, крючок пройдет между выводом и печатным проводником, вывод немного отогнется вверх и между печатным проводником и ним останется зазор. Такая операция проделывается с каждым выводом. В результате микросхема полностью освободится, и выводы останутся неповрежденными. В случае ошибочного диагноза микросхему можно будет использовать повторно.

После удаления микросхемы с печатной платы, по печатным проводникам, где была запаяна микросхема, нужно пройтись жалом паяльника, чтобы разровнять и удалить лишний припой. Далее новая микросхема прикладывается к печатным проводникам, места пайки смазываются спирто-канифольным флюсом и ножки прогреваются паяльником. Ширина жала паяльника должна быть меньше шага между ножками микросхемы. При шаге 1,25 мм ширина рабочей части жала должна быть не более 1мм.

Далее новая микросхема прикладывается к печатным проводникам, места пайки смазываются спирто-канифольным флюсом и ножки прогреваются паяльником. Ширина жала паяльника должна быть меньше шага между ножками микросхемы. При шаге 1,25 мм ширина рабочей части жала должна быть не более 1мм.

Как паять транзистор в корпусе DPAK (TO-252)

Чтобы заменить отказавший в контроллере транзистор, его сначала надо выпаять. Так как транзистор припаян всей металлической поверхностью корпуса непосредственно к медной фольге печатной платы, то для его извлечения нужно соблюдать определенную последовательность действий.

В первую очередь нужно отсоединить от печатных проводников выводы транзистора. Если транзистор точно неисправен, то самым простым способом отсоединения является перекусывание ножек бокорезами. В случае если необходимо выпаять транзистор с платы для повторного применения, то в таком случае нужно паяльником прогреть место пайки и как только припой станет жидким, тонким шилом приподнять ножку над платой.

Далее паяльник с максимально возможным количеством припоя на жале прикладывается к печатной плате в месте торчащего металлического основания транзистора и удерживается не более 5 секунд. Обычно за это время припой под транзистором успевает расплавиться, и транзистор легко удаляется пинцетом. Если за это время транзистор не поддался, нужно сделать минутную паузу и повторить попытку.

Припой на месте установки транзистора после его выпайки разглаживается паяльником таким образом, чтобы остался слой толщиной около 0,5 мм.

Запаять транзистор не представляет трудности. Транзистор устанавливается на плату, сначала запаиваются выводы. Затем транзистор с усилием прижимается к плате с одновременным прогревом жалом паяльника со стороны выступа металлического основания, как при выпаивании. Так только транзистор просядет от давления, значит, припой под ним расплавился, и паяльник можно убирать в сторону. Для пайки транзисторов в корпусе TO-252 необходим паяльник мощностью 40 Вт.

Как паять паяльником радиодетали с толстыми выводами

Более сложный случай, когда нужно выпаять микросхему у которой толщина выводов более 0,8 мм. Иголка тут не поможет, так как таких иголок для инъекций нет. Если получится найти тонкостенную трубочку из нержавеющей стали с соответствующим внутренним диаметром, то вышеописанная технология может быть применена.

Однако если требуется выпаять радиоэлемент, выводы которого закреплены в термопластичной пластмассе, например разъемы, катушки индуктивности, трансформаторы, то тут есть только один выход, использовать инструмент для отсоса припоя.

Отсос представляет собой металлическую трубку с наконечником из фторопласта. Внутри имеется подпружиненный поршень на штоке и спусковой механизм. По устройству напоминает ручной велосипедный насос. Поршень опускается вниз, при этом пружина сжимается. Когда нажимается спусковая кнопка, поршень освобождается и под действием пружины быстро перемещается в верхнее положение, увлекая за собой через наконечник воздух из атмосферы. Если приставить наконечник к расплавленному припою, то припой вместе с воздухом всосётся внутрь отсоса.

Если приставить наконечник к расплавленному припою, то припой вместе с воздухом всосётся внутрь отсоса.

Для того, чтобы освободить вывод радиодетали от припоя, нужно паяльником расплавить припой вокруг вывода, быстро на вывод надеть наконечник отсоса, при этом убрать жало паяльника, и немедленно нажать спусковую кнопку. Припой весь удалится. Если с первого раза не получилось, операция повторяется.

С помощью отсоса можно выпаивать практически любые радиоэлементы, включая резисторы и микросхемы. Но с помощью иглы выпаивать микросхемы намного быстрее и гораздо легче, особенно если выводы ее загнуты.

Как паять паяльником конденсаторы

на материнской плате компьютера

Вздутие электролитических конденсаторов на материнской плате – наиболее часто встречающаяся причина ее нестабильной работы. Замена негодных конденсаторов новыми, не смотря на кажущуюся простоту, является весьма не простой и ответственной задачей, так как токоведущие дорожки очень тонкие и узкие и при неаккуратности их легко можно повредить жалом паяльника, а восстановить не всегда возможно. В дополнение на плате установлено множество бескорпусных элементов, которые тоже можно случайно разрушить, конденсаторы установлены зачастую плотными рядами или находятся между разъемами, и поэтому их сложно выпаивать, а впаивать на место еще сложнее.

В дополнение на плате установлено множество бескорпусных элементов, которые тоже можно случайно разрушить, конденсаторы установлены зачастую плотными рядами или находятся между разъемами, и поэтому их сложно выпаивать, а впаивать на место еще сложнее.

Прежде, чем заняться пайкой паяльником, нужно провести подготовительные работы, вынуть из материнской платы все карты и отсоединить провода. Как вставлены разъемы проводников, идущих от кнопок и светодиодов, установленных в системном блоке, необходимо зарисовать, так как обычно они вставлены без ключей и если не запомнить, как они были вставлены ранее, придется долго разбираться. Затем откручиваются винты, которыми закреплена материнская плата к основанию системного блока, и плата извлекается из корпуса.

Так как электролитические конденсаторы являются массивными, то и паяльник понадобится 40 Вт. Перед пайкой жало паяльника нужно заправить таким образом, чтобы в торце оно было шириной около 3 мм, и на нем не было острых углов. Это необходимо для того, чтобы в случае соскальзывания жала паяльника не повредить токоведущие дорожки материнской платы.

Это необходимо для того, чтобы в случае соскальзывания жала паяльника не повредить токоведущие дорожки материнской платы.

Так как при пайке паяльником будут заняты обе руки, то материнскую плату необходимо будет зафиксировать в тисках таким образом, чтобы удобно было контролировать процесс пайки с двух ее сторон. Зажимать плату надо не сильно за край, свободный от элементов и проложить между губками тисков и платой картонные прокладки.

Теперь, когда все готово, можно приступать к выпайке неисправного конденсатора. Держите одной рукой конденсатор и прикасаетесь жалом паяльника к одному из его выводов. На жале должно быть достаточное количество припоя, чтобы он слился с припоем пайки ножки конденсатора. Одновременно с прогревом нужно легонько отводить в сторону конденсатор, чтобы ножка выходила из отверстия. Когда конденсатор начнет поддаваться, нужно вынуть его ножку не полностью, а только до ее утопления в плате. Далее такая же операция проводится со второй ножкой и затем опять с первой уже до выемки ее из печатной платы. Таким образом, за 2-3 приема конденсатор будет паяльником выпаян из платы.

Таким образом, за 2-3 приема конденсатор будет паяльником выпаян из платы.

Как правило, из строя выходит группа конденсаторов, поэтому по такой технологии нужно выпаять их все. Если конденсаторы разных номиналов, то нужно запомнить места их установки.

Следующий шаг, это подготовка отверстий для пайки новых конденсаторов, нужно удалить из отверстий припой. Я делаю эту работу в два этапа. Сначала, разогрев паяльником припой в отверстиях делаю углубления остро заточенной деревяшкой, хорошо подходит зубочистка или спичка.

Далее в эти углубление вставляю стальную швейную иголку диаметром 0,5 мм, закрепленную в цанговый зажим и уже с противоположной стороны прогреваю отверстие паяльником. Как только припой в отверстии расплавится, проталкиваю в отверстие иголку, постоянно ее вращая. Паяльник отвожу в сторону, и, не прекращая вращать иголку, вынимаю ее. Отверстия освобождены от припоя, и можно запаивать новые конденсаторы.

Перед установкой конденсаторов нужно подготовить их выводы, если используется ранее выпаянный конденсатор, то нужно выпрямить его выводы и освободить от излишков припоя. У новых конденсаторов, нужно залудить выводы, а укорачивать лучше после установки. При установке конденсаторов нужно соблюдать полярность, минусовой вывод обычно отмечен белой полосой сбоку на корпусе, а на печатной плате отмечен белым сектором, в дополнение, часто контактная площадка на плате имеет квадратную форму.

У новых конденсаторов, нужно залудить выводы, а укорачивать лучше после установки. При установке конденсаторов нужно соблюдать полярность, минусовой вывод обычно отмечен белой полосой сбоку на корпусе, а на печатной плате отмечен белым сектором, в дополнение, часто контактная площадка на плате имеет квадратную форму.

Бывает, что расстояние между выводами конденсатора не соответствует расстоянию отверстий на плате. В таком случае нужно заранее сформировать ножки у конденсатора, так как попасть ножками в отверстия на плате бывает очень не просто, из-за мешающих рядом расположенных деталей.

Сформировать ножки легко, если вставить конденсатор в отверстия ножками со стороны запайки выводов деталей. После такой формовки попасть ножками в отверстия печатной платы при установке конденсаторов будет легче.

Как удалить остатки флюса с печатной платы после пайки

После установки конденсатора на место желательно перед пайкой смазать его ножки спито-канифольным флюсом, тогда паять будет гораздо легче. По окончанию пайки паяльником нужно удалить с платы остатки канифоли.

По окончанию пайки паяльником нужно удалить с платы остатки канифоли.

Для этого любую небольшую кисточку смачивают в спирте и водят по застывшей канифоли до ее полного растворения, затем на это место накладывают кусочек хлопчатобумажной ткани и водят кисточкой по такни. Ткань впитает канифоль и плата будет чистой. Вот плата и отремонтирована, осталось установить ее в системный блок, подключить провода и проверить на работоспособность.

Как паять паяльником стальные и железные детали

Технологии пайки стальных и железных деталей паяльником мягкими припоями мало чем отличается от пайки меди и ее сплавов, за исключением типа применяемого флюса. Вместо канифоли используется один из активных хлористо-цинковых флюсов.

Рассмотрим технологию пайки паяльником железа на примере. Имеется ржавый лист кровельного железа с глубокой коррозией.

Самым главным этапом в технологии для получения качественной пайки является подготовка поверхностей. Необходимо металлической щеткой и наждачной бумагой полностью удалить ржавчину. Если железо новое, то часто для предотвращения его от окисления поверхность металла покрывают защитным слоем масла или консерванта. В этом случае поверхность следует очистить от жира, протерев ее ветошью, смоченной в бензине. Вместо бензина для снятия масла и жира можно воспользоваться и моющими средствами для мытья посуды, например FAIRY.

Если железо новое, то часто для предотвращения его от окисления поверхность металла покрывают защитным слоем масла или консерванта. В этом случае поверхность следует очистить от жира, протерев ее ветошью, смоченной в бензине. Вместо бензина для снятия масла и жира можно воспользоваться и моющими средствами для мытья посуды, например FAIRY.

Поверхность очищена от ржавчины, и можно приступать к ее лужению. Глубокие вкрапления ржавчины очистить не удалось, но они занимают не более оного процента поверхности и на качество лужения сильно не повлияют.

На подготовленную поверхность стальной детали кисточкой тонким слоем наносится хлористо-цинковый флюс.

Всего за пять минут работы, ржавая поверхность листа покрыта паяльником слоем припоя, больше ржаветь не будет никогда.

Если под рукой нет кислотного флюса, то его можно с успехом заменить так любимым мною, аспирином. Универсальный флюс, который практически в аптечке есть у каждого, если не в домашней, то в автомобильной аптечке точно.

На подготовленную к пайке поверхность нужно вместо кислотного флюса насыпать немного крошек от таблетки аспирина и далее лудить паяльником с таким же успехом, как и кислотным флюсом. Как видите, припой растекся отлично.

К стальной или железной детали к залуженному месту теперь хорошо припаяется медный или латунный провод. Будет крепко держаться, и обеспечиваться надежный электрический контакт.

Пайка трубок, радиаторов, теплообменников

Домашнему мастеру иногда приходится сталкиваться с устранением течи жидкостей и газов в металлических трубках, радиаторах и теплообменниках газовой колонки, автомобиля или в других изделиях. Во многих случаях, если детали сделаны из меди, латуни или железа, включая нержавеющую сталь, течь можно устранить с помощью паяльника и оловянно-свинцового припоя ПОС-61, по выше описанной технологии.

Но в связи с массивностью радиатора или теплообменника и возможности наличия в них жидкости, технология пайки имеет свои особенности. Подробно, на примере ремонта пайкой теплообменника газовой колонки, техпроцесс пайки рассмотрен в статье сайта «Ремонт теплообменника и медных трубок газовой колонки пайкой».

Подробно, на примере ремонта пайкой теплообменника газовой колонки, техпроцесс пайки рассмотрен в статье сайта «Ремонт теплообменника и медных трубок газовой колонки пайкой».

Ремонт железного кузова автомобиля пайкой

В давние времена, когда я ездил на советском автомобиле, технология пайки паяльником железа выручала при устранении коррозии кузова автомобиля. Если просто зачистить место, покрытое ржавчиной и нанести лакокрасочное покрытие, то через время ржавчина появится вновь. Покрыв зачищенное место паяльником тонким слоем припоя, ржавчина больше никогда не появится.

Приходилось паять паяльником и сквозные коррозионные дыры в порожках и зоне колесных арок кузова автомобиля. Для этого нужно зачистить поверхность вокруг дыры полоской в один сантиметр и паяльником залудить припоем. Из плотной бумаги вырезать выкройку будущей заплатки. Далее по выкройке из латуни толщиной 0,2-0,3 мм вырезать заплатку и зону, которая будет припаиваться залудить паяльником толстым слоем припоя. В случае необходимости заплатке придается нужная форма. Можно просто простучать заплатку, положив на толстую плотную резину. Края внешней стороны заплатки напильником свести на нет. Останется приложить заплатку на дырку в кузове и хорошо прогреть стоваттным паяльником по шву. Шпаклевка, грунтовка, окраска, и кузов будет как новый, при этом в отремонтированном месте ржаветь больше не будет никогда.

В случае необходимости заплатке придается нужная форма. Можно просто простучать заплатку, положив на толстую плотную резину. Края внешней стороны заплатки напильником свести на нет. Останется приложить заплатку на дырку в кузове и хорошо прогреть стоваттным паяльником по шву. Шпаклевка, грунтовка, окраска, и кузов будет как новый, при этом в отремонтированном месте ржаветь больше не будет никогда.

Эдуард 23.12.2012 Здравствуйте, Александр Николаевич. Подскажите как спаять два провода из нихрома, какой применить флюс? Спасибо. Александр Уважаемый Эдуард!

Лудится и паяется нихром, как и обыкновенное железо, хлористо-цинковым флюсом. Я лудил с помощью таблетки аспирина.

Но так как обычно нихром используется для нагревательных элементов, температура которых достигает несколько сотен градусов, то паять нихром оловянно-свинцовым припоем не всегда допустимо, так как припой при температуре около 200°С уже плавится.

Соединения нихрома с медными проводами при небольшом токе я выполняю, как описано на странице ремонта паяльника.

Можно соединить два проводника из нихрома между собой еще сваркой в порошке графита, насыпанной в фарфоровую емкость. С помощью такой установки я на работе свариваю термопары из тугоплавких материалов.

Ремонт сервис ноутбуков в Самаре

1. Попадание жидкостей — наиболее сложная проблема в ремонте не только ноутбуков, но и любой другой цифровой техники, и грозит выходом из

строя ряда узлов: материнской платы, клавиатуры, жёсткого диска, оперативной памяти и др. компонентов. Попадание только лишь паров влаги образует слой коррозии, что разрушает пайку элементов,

контакты, дорожки, да и сами микросхемы. Также, электрохимическая коррозия провоцирует короткое замыкание и приводит к разрушению компонентов цепей питания и связи. Что же делать, если в ноутбук

(нетбук) попала жидкость? Снять аккумуляторную батарею, не включать и не заряжать ноутбук. И в ближайшее время обратиться к специалистам! Не пытайтесь самостоятельно высушить аппарат — это не

решит проблему полностью. Даже в чистой воде содержатся минералы, соли, металлы, и др. элементы и соединения. Их попадание в компьютер не пройдёт бесследно — воздействия проявятся позже, ибо

процессы окисления, разрушения и деградации проявятся не сразу и будут прогрессировать. Чистка и восстановление после влаги проходит в несколько этапов: главная процедура — ультразвуковая чистка

в контейнере с использование различных технических растворов; последующие — восстановление пайки элементов цепей, замена вышедших из строя элементов; и диагностика всех компонентов. Вовремя

обратившись в сервисный центр, Вы сохраните технику и важную информацию за разумные деньги. Не ждите ухудшения состояния ноутбука — обращайтесь скорее!

Даже в чистой воде содержатся минералы, соли, металлы, и др. элементы и соединения. Их попадание в компьютер не пройдёт бесследно — воздействия проявятся позже, ибо

процессы окисления, разрушения и деградации проявятся не сразу и будут прогрессировать. Чистка и восстановление после влаги проходит в несколько этапов: главная процедура — ультразвуковая чистка

в контейнере с использование различных технических растворов; последующие — восстановление пайки элементов цепей, замена вышедших из строя элементов; и диагностика всех компонентов. Вовремя

обратившись в сервисный центр, Вы сохраните технику и важную информацию за разумные деньги. Не ждите ухудшения состояния ноутбука — обращайтесь скорее!

2. Механические воздействия. Как следствие — разбита ЖК-матрица дисплея, повреждён шлейф, жёсткий диск с важной информацией, сломан корпус,

вырвано гнездо и пр. Сложность восстановления, стоимость и сроки чаще всего зависят от наличия и цены зап.частей. И рентабельность ремонта отталкивается от совокупности повреждений, состояния

ноутбука и предпочтений пользователя.

И рентабельность ремонта отталкивается от совокупности повреждений, состояния

ноутбука и предпочтений пользователя.

3. Износ микросхем чипсета. Основная причина — систематический перегрев, который часто мало заметен пользователю, либо просто игнорируется.

Современная архитектура микрочипов характеризуется высокой производительностью и повышенным тепловыделением. За последние годы, официальные сроки службы сократились до 2-3 лет. Конечно, это не

значит что больше данного срока ноутбук не проживёт! Но всё зависит от того, как пользователь эксплуатирует технику, ведь срок службы — это среднее значение «жизни» ноутбука среднестатистического

пользователя. Основным критерием срока службы всего устройства (ноутбука) является «жизненный» цикл основных микросхем: процессор, видеочип, мосты. Обязательное соблюдение норм эксплуатации и

планово-профилактических работ продлит цикл «жизни», тогда как пренебрежение ими — усугубит процесс термального воздействия и деградации. Пыль и мусор в радиаторе системы охлаждения не позволяют

вентилятору «выталкивать» горячий воздух и снижать температуру; примерно за 8-12 месяцев прогорает материал термоинтерфейсов — ухудшается теплоотвод от чипа к радиатору. Всё это постепенно

приводит к постоянно высоким температурам и износу микросхем. Сервис «РемЛаб» осуществляет перепайку (замену) BGA бга мостов и видеочипов на профессиональном оборудовании! Мы не практикуем

прогрев и реболлинг (перекат) микросхемы как ремонт ноутбука!

Пыль и мусор в радиаторе системы охлаждения не позволяют

вентилятору «выталкивать» горячий воздух и снижать температуру; примерно за 8-12 месяцев прогорает материал термоинтерфейсов — ухудшается теплоотвод от чипа к радиатору. Всё это постепенно

приводит к постоянно высоким температурам и износу микросхем. Сервис «РемЛаб» осуществляет перепайку (замену) BGA бга мостов и видеочипов на профессиональном оборудовании! Мы не практикуем

прогрев и реболлинг (перекат) микросхемы как ремонт ноутбука!

4. Повреждения электроники разнообразны: обрывы, короткое замыкание цепей питания и логических связей. Причины: использование некачественного или номинально неподходящего блока питания, дата-кабеля, аккумулятора, скачки напряжения в сети и т.д. Следствие: выход из строя компонентов цепей питания и связи, в худшем случае — контроллера или южного моста.

5. Проблемы с прошивкой BIOS. За последние годы процент проблем с BIOS’ом резко вырос. Это связано с постепенным усложнением как микрокода

прошивки, так и ноутбука в целом. Ведь BIOS объединяет и синхронизирует все устройства компьютера! Суть BIOS (БИОС) сохраняется, но не стоит на месте — усложняются принципы и технологии.

Проявления проблем очень разнообразны: ноутбук не включается, не запускается, не видит/не определяет часть устройств, произвольно перезагружается и т.д. Причины: нестабильное питание, перегрев,

механическое воздействие, использование сбойного периферийного оборудования (USB-флешек, карт памяти и др.) и т.д. Микросхемы BIOS биос современных ноутбуков чувствительны к перегреву,

замыканиям, сбоям ОС, статике. Восстановление/замена микросхемы осуществляется перепрограммированием на профессиональном комплексе.

Это связано с постепенным усложнением как микрокода

прошивки, так и ноутбука в целом. Ведь BIOS объединяет и синхронизирует все устройства компьютера! Суть BIOS (БИОС) сохраняется, но не стоит на месте — усложняются принципы и технологии.

Проявления проблем очень разнообразны: ноутбук не включается, не запускается, не видит/не определяет часть устройств, произвольно перезагружается и т.д. Причины: нестабильное питание, перегрев,

механическое воздействие, использование сбойного периферийного оборудования (USB-флешек, карт памяти и др.) и т.д. Микросхемы BIOS биос современных ноутбуков чувствительны к перегреву,

замыканиям, сбоям ОС, статике. Восстановление/замена микросхемы осуществляется перепрограммированием на профессиональном комплексе.

6. Сбои в работе из-за нарушения сроков планового ТО. Основная проблема — перегрев. Проявления: произвольное выключение, заторможенность работы, зависания.

7. Программные ошибки, сбои — это характерная черта компьютерной техники! И ноутбуки не исключение. Причины и проявления зависят от условий эксплуатации и уровня знаний пользователя.

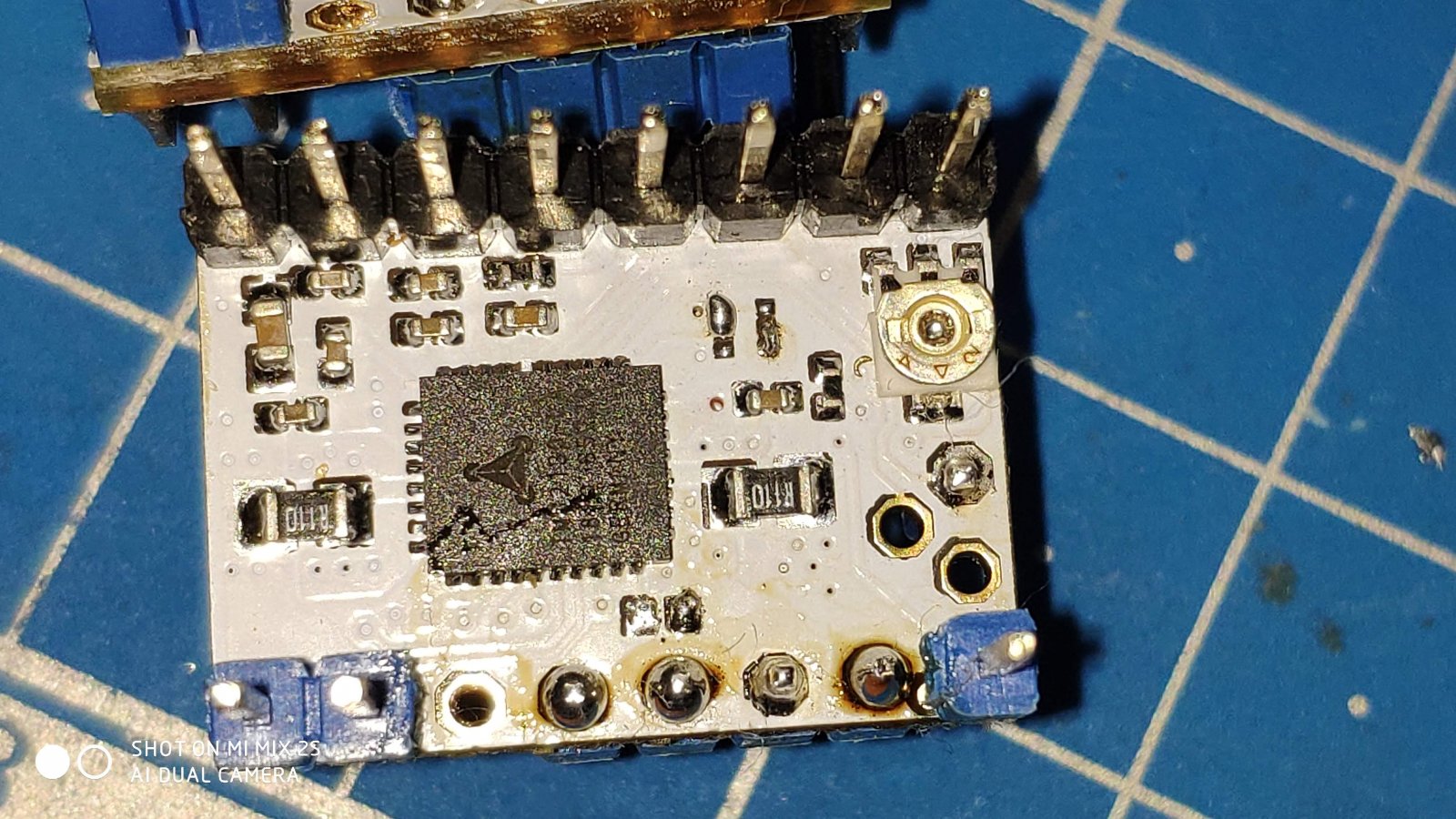

8. Попытка неквалифицированного ремонта. К сожалению, встречается очень часто. Бич многих «мастеров» — грубый прогрев платы (особенно где не надо), ошибочная диагностика неисправности ноутбука, отсутствие знаний, профессионального оборудования и базы зап частей. В результате — «убитая» мат плата и сложный, а часто и нерентабельный ремонт.

Acer, Apple, Asus, Benq, Bliss, Clevo, Compal, Compaq, Dell, Depo, Dexp, DNS (ДНС), Elitegroup (ECS), Emachines, Falcon, Fujitsu Siemens, Gateway, Getac, Gigabyte, HCL, Hedy, Hewlett-Packard (HP), Hitachi, Hoya, Hyundai, IBM, Irbis, iRu, JVC, Lenovo, LG, MaxSelect, Microstar (MSI), Mitsubishi, Motorola, Nec, Packard Bell, Panasonic, Philips, Pioneer, Quanta, Razer, RoverBook, Sager, Samsung, Sharp, Sony, Toshiba, Uniwill, VAIO, ViewSonic, WinBook, 3Q и др.

Перепайка замена чипов BGA микросхем

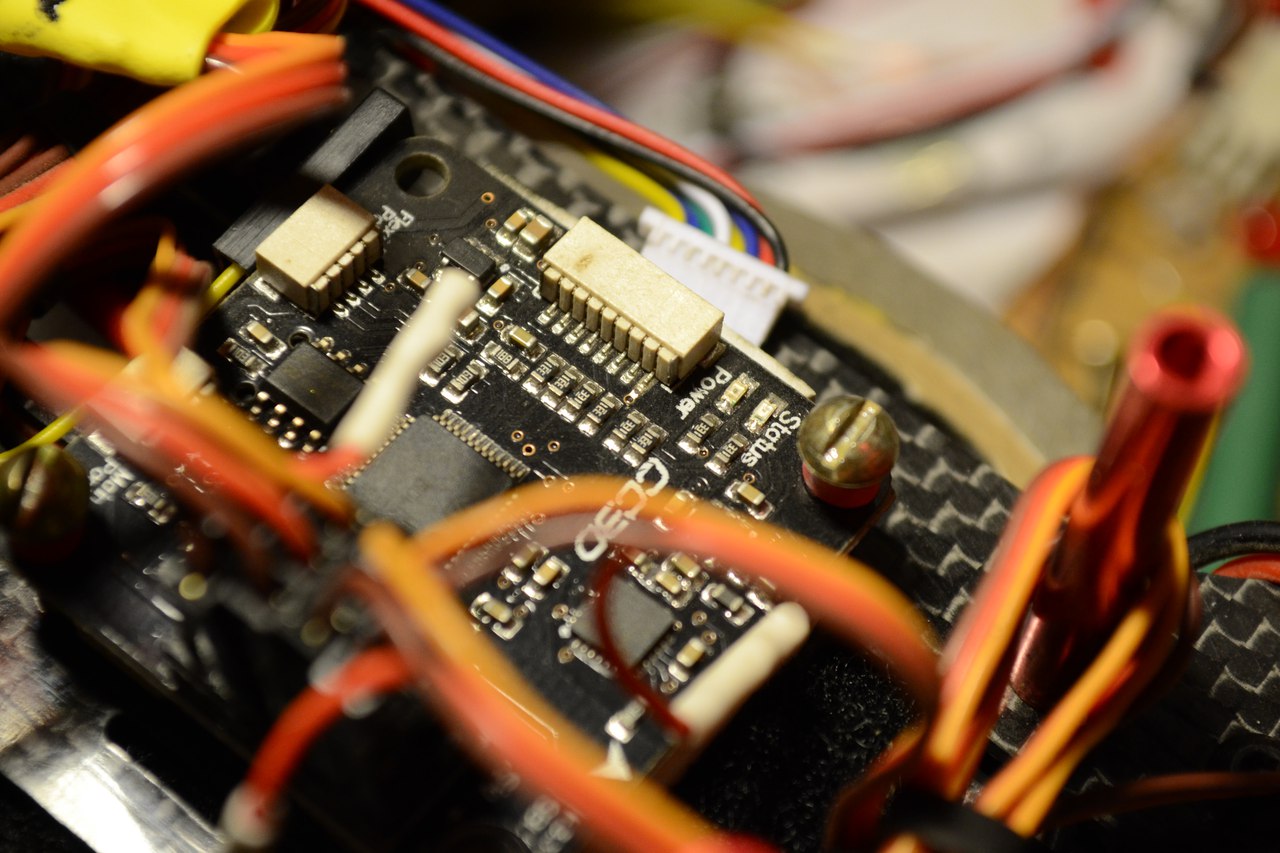

В современной электронике широкое применение находят микросхемы в корпусе типа BGA. Особенность корпуса такого типа в размещении выводов по нижней поверхности микросхемы в виде контактных площадок с нанесенными на них шариками припоя.

Некоторые небольшие мастерские производят пайку BGA микросхем при помощи нагрева микросхемы струей горячего воздуха сверху и иногда также подогревается плата и с обратной стороны. При такой технологии практически не возможно контролировать температурный режим, а вследствие этого перегрев кристалла или наоборот недогрев припоя.

Ноутбук-Сервис «Элиском» производит демонтаж и монтаж BGA чипов на профессиональном паяльном оборудовании «ТермоПро ИК-650 ПРО» с использованием качественных флюсов. И только поэтому мы предоставляем клиентам гарантии на такие работы на 6 месяцев.

Прайс-лист, цены на замену чипов в ноутбуке:

| Услуга | Цены |

| Замена перепайка мультиконтроллера питания (с чипом) | 2 500,00 |

| Замена сетевой карты ноутбука (с чипом) | 2 500,00 |

| Замена шим контроллера на ноутбуке (с чипом) | 2 500,00 |

| Перепайка BIOS с чипом | 2 500,00 |

| Перепайка чипа сетевой карты (без чипа) | 1 500,00 |

| Пайка сокета процессора | 3 000,00 |

| Замена сокета процессора (с сокетом) | 4 000,00 |

| Перепайка процессора на ноутбуке (без чипа) | 3 500,00 |

| Перепайка моста материнской платы ноутбука (без чипа) | 3 500,00 |

| Замена моста материнской платы ноутбука (с чипом) | от 5 000,00 |

| Перепайка чипа видеокарты (без чипа) | 3 500,00 |

| Замена чипа видеокарты (с чипом) | от 5 500,00 |

| Ремонт звуковой карты ноутбука (с чипами) | 2 500,00 |

| Перепайка чипа BGA (без чипа) | 3 500,00 |

Пайка BGA микросхем в ноутбуках

Даже сегодня, когда диагностическое и ремонтное оборудование достигло высот, в которые простому человеку и поверить сложно, ремонт портативных компьютеров и, в особенности, пайка чипов BGA (Ball Grid Array) является довольно трудоемким процессом.Платы ноутбуков, в отличие от плат стационарных компьютеров достаточно невелики в размерах и характеризуются чрезвычайно высокой плотностью монтажа. Разрабатываемые для подобных плат электронные элементы довольно миниатюрны — и все для того, чтобы очередная модель ноутбука была максимально компактной. Это, безусловно, хорошо — и прогресс техники налицо, но вот ремонт такой техники зачастую можно смело назвать тонкой ювелирной работой.

Предлагая такую профессиональную услугу, как пайка BGA микросхем в Одессе, мы целиком и полностью осознаем, что высокоточного, передового оборудования мало. Нужен опыт и золотые руки, поскольку если мастер хоть иногда сомневается, как правильно паять BGA, лучше ему вообще не браться за ремонт BGA чипов. Также, крайне важен ответственный подход к решению проблем клиента и, конечно же, ангельское терпение.

В каких случаях необходим ремонт BGA микросхем

Сам ремонт BGA компонентов заключается в демонтаже чипов и полном восстановлении так называемых шариковых контактов (или реболлинг, реболл пайка) на нижней поверхности чипа. Это обязательная процедура в таких случаях, когда микросхема будет использоваться повторно, так как в процессе демонтажа практически всегда происходит повреждение контактов.

Реболлинг и пайка BGA компонентов — достаточно распространенные операции в процессе ремонта, поскольку они дают возможность восстанавливать электронику без замены всей платы целиком. Для клиентов это очень выгодно, поскольку чаще всего, новая материнская плата составляет половину всей стоимости ноутбука.

Итак, мы выяснили, когда может понадобиться пайка электронных компонентов — в случае нарушения контактов микросхем и элементов платы.

Причиной этого может послужить:

- перегрев ноута, часто – длительный, из-за скопившейся внутри пыли;

- перегрев, возникающий в процессе использования техники в нештатном режиме, в жару;

- частичное отхождение микросхем BGA. возникающее вследствие ударов по корпусу ноутбука, при его падениях;

- плохой контакт может иметь место в ноутбуке с самого начала — это заводской брак и, поверьте, проявит он себя уже в первые несколько недель использования компьютера;

- попадание на электронные элементы портативного компьютера жидкостей, которые в итоге вызывают их коррозию.

При наличии дефекта пайки перегрев микросхем усиливается и, поскольку происходит перепад температур, разрушение контакта проявляется интенсивнее, вследствие чего увеличивается площадь дефекта. Таким образом, проблема нарушения пайки контакта носит прогрессирующий характер и это, как понимаете, «само не пройдет». Необходимо вмешательство специалистов, причем своевременное — поскольку проблема грозит не только контактам — а и самой микросхеме.

Как происходит процесс пайки BGA компонентов в «SMART-Service»

Для этих целей у нас есть все необходимое: качественные, профессиональные термо-воздушные паяльные станции, центры пайки BGA, паяльная паста или шариковый припой, флюсы, ручные мини-паяльники, оплетка, трафарет для нанесения припоя (пайка BGA микросхем без трафарета неудобна и занимает гораздо больше времени).

Знакомый рассказал вам, что пайка BGA микросхем в домашних условиях – плевое дело? По сути, можно обойтись и более простым набором инструментов и материалов — термофен, пинцет, микроскоп, вата, флюс и жидкость для его удаления, монтажное шило, фольга. Но браться за такое дело может только опытный специалист.

Вкратце, процесс пайки BGA выглядит так:

- после того, как плата прогрета до необходимой температуры, при которой расплавляется припой, специалист аккуратно производит демонтаж неисправного элемента;

- следующий этап — тщательная очистка платы от остатков припоя;

- далее, производится предварительный реболлинг, затем происходит монтаж на контактные площадки нового чипа.

Методик пайки BGA микросхем много, и малейшее несоблюдение той или иной технологии может испортить не только чип, но и саму плату. В «SMART-Service» работают только квалифицированные специалисты, прекрасно осведомленные и в теории, и в практике. У нас не бывает никаких «может быть», «нереально», или, чего хуже, «не получилось». Вы нам доверяете, мы — полностью оправдываем ваше доверие.

Микроэлектронная пайка

(источник: Electronics World, ноябрь 1971 г.)

Автор: T / Sgt. ЭДВАРД Х. БРЕСЛИН / База ВВС США Лоури, штат Колорадо,

Появление микросхем, модульных конструкций и миниатюрных деталей сделали новые методы пайки и инструменты виртуальной необходимостью.

— Автор указывает на одну из герметизированных микросхем, требующих точной пайки. НАСА установило новые стандарты высокой надежности и Lowry AFB разработали инструменты.

— Некоторые из самодельных паяльных инструментов, используемых в Lowry. Пластиковые блоки

гнуть провода, заколка для волос служит радиатором, кусачки для ногтей

отрезать провода, и плоский инструмент формирует схемы.

Все началось во время ранних космических полетов, когда кусочки плавающей пайки космический мусор преследовал космонавтов. Исследователи НАСА решили проблему и затем установили новые жесткие стандарты пайки в аэрокосмической промышленности. В качестве жизненно заинтересованной стороны U.S. Air Force — через свою воздушную подготовку Команда — немедленно отправили специалистов для ознакомления с новым высоконадежным пайки и микроэлектроники, и сегодня учит их продолжать курсы в трех крупных центрах технической подготовки.

Вы когда-нибудь работали над микросхемой IC 1/8 «X 1/8» X 1/64 «? Эта миниатюризация создает немыслимые проблемы точной пайки. Поскольку многожильные и многоконтурные эпоксидные капсулы допускают минимальные допуски, прежние стандартные процедуры пайки стали неприемлемыми.

Пришлось разработать новое семейство припоев. Миниатюрные схемы, чрезвычайно чувствителен к нагреванию, нужен припой, плавящийся при низких температурах и быстро проходит через пластичное состояние. Цепи, которые могут выдерживать резкие перепады температур изменения, но не продолжительное нагревание, требуют эвтектического припоя, который мгновенно превращается из твердого в жидкое.

Новая технология также потребовала непрактично большого количества новых утюги и мини-наконечники.»Исходя из правил выбора нужного железо для правильной тепловой точки рабочего терминала, рассеивания и восстановления ставки — было разработано несколько утюгов, в которых нагревается рабочая поверхность (самый важный фактор в любой операции пайки), может быть управляется переменным трансформатором. При этом источник питания на 120 В и 25 Вт может быть сокращен до такой степени, что работа может быть выполнена с наименьшими затратами. возможна жара.

Правильные флюсы, чистящие растворители и защитные покрытия равны важен для эффективности выполненной работы.

(Последние представляют собой пластиковые спреи, которые водонепроницаемы, связывают и гарантируют даже распределение тепла по детали.) Фантастический рост миниатюрных электронные технологии намного опередили производство инструментов для обслуживания их, так что некоторые временные приспособления были разработаны в полевых условиях. Например, в Lowry AFB, техники обнаружили, что стоматологические зонды хорошо работают в деликатных условиях. области и что металлический зажим для волос с плоскими рычагами идеально удерживает чип не мешая процессу пайки.Это также помогает в распределении тепло равномерно. Такая изобретательность намекает на начало новой эры для Специалист по микроминиатюризации пайки.

— Перо указывает на одну из микросхем на плате компонентов. используется для студенческой практики по высоконадежной пайке.

— Эта печатная плата релейной матрицы является примером обслуживаемых компонентов.

студентами курса пайки Lowry AFB.

Различий между пайкой волной и пайкой оплавлением

Пайка — огромная часть процесса проектирования печатных плат.Единственный надежный способ заставить ваши схемы прилипать к плате и оставаться на ней — это припаять их. Без пайки не бывает печатных плат. Но не все типы пайки одинаковы, и может быть важно различать разные типы печатных плат.

Существует два основных типа пайки печатных плат: пайка волной и пайка оплавлением. В чем разница между ними и как узнать, какой тип пайки использовать в каких обстоятельствах?

Перейти к: Что такое пайка волной? | Что такое пайка оплавлением? | Волновая пайка vs.Пайка оплавлением | Подробнее о пайке и печатных платах

Что такое пайка волной?Волновая пайка — это процесс объемной пайки, который позволяет изготавливать множество печатных плат за очень короткое время. Он работает, пропуская каждую печатную плату над поддоном с расплавленным припоем. Помпа в поддоне создает «волну» припоя, которая омывает плату, припаивая компоненты к плате. Затем на печатную плату подается водяная струя или продувается воздух, чтобы безопасно охладить ее и зафиксировать детали на месте.

Правильная температура очень важна в процессе пайки волной припоя. Недостаточный контроль температуры может вызвать механическое напряжение на плате, что может привести к трещинам и потере проводимости. Недостаточный предварительный нагрев может привести к появлению полостей, которые могут снизить прочность и проводимость платы. Неправильная температура припоя может привести к невозможности получения припоя подходящей толщины, что может сделать плату более восприимчивой к нагрузкам.

Узнать цену и время выполнения

Что такое пайка оплавлением?

Процесс пайки оплавлением немного отличается от пайки волной, но это наиболее распространенный способ прикрепления компонентов поверхностного монтажа к печатной плате.Волновая пайка чаще используется для пайки сквозных компонентов. Хотя для этой цели можно использовать пайку оплавлением, это случается редко, поскольку пайка волной припоя более рентабельна.

При пайке оплавлением мы делаем паяльную пасту из порошкового припоя и флюса, а затем используем эту пасту для прикрепления компонентов к контактным площадкам. Затем мы нагреваем всю сборку в печи оплавления или под инфракрасной лампой, чтобы расплавить припой и соединить соединение. При необходимости можно припаять отдельные стыки термовоздушным карандашом.

Пайка волной пайки и пайка оплавлением

Итак, как узнать, какой тип пайки использовать и когда? Это может зависеть от множества факторов, таких как форма контактных площадок, время, которое у вас есть, ориентация компонентов, тип печатной платы и многое другое. В некотором смысле пайка волной припоя более сложна. Такие проблемы, как температура платы и время нахождения платы в волнах припоя, требуют тщательного контроля. Неспособность создать подходящую среду для пайки волной припоя с большей вероятностью приведет к дефектам платы.

Вам не нужно беспокоиться об охране окружающей среды, когда вы используете пайку оплавлением для изготовления печатных плат. Однако даже в этом случае пайка волной, как правило, быстрее и дешевле, чем пайка оплавлением. Во многих случаях это единственный практичный способ припаять плату. Пайка оплавлением обычно используется в небольших производственных продуктах, для которых не требуется метод, обеспечивающий быстрое и дешевое массовое производство.

Имейте в виду, что в определенных ситуациях вы можете использовать как пайку оплавлением, так и пайку волной.Вы можете припаять детали оплавлением с одной стороны, а затем припаять их волной припоя с другой. Кроме того, вы всегда можете вручную припаять или припаять компоненты печатной платы вручную, но это редко будет хорошим подходом, если у вас есть доступ к одному из механических методов пайки. Ручная пайка может быть только альтернативой пайке оплавлением, но пайка оплавлением все еще намного лучше.

Подробнее о пайке и печатных платах

Тип пайки — лишь один из многих элементов, которые делают печатные платы идеальными для различных промышленных применений.Являясь лидером в поставке широкого спектра печатных плат, эксперты Millennium Circuits Limited хорошо разбираются в типах пайки и других элементах печатных плат, таких как типы материала подложки, разновидности плат и важные конструктивные особенности.

Чтобы обсудить любой аспект процесса изготовления печатных плат или узнать больше о качественных печатных платах в целом, свяжитесь с нами сегодня.

Сотрудничество между университетом и промышленным проектным проектом

Тестирование окружающей среды и герметичности

Всего для оценки

было изготовлено шесть тестовых сборок, по две с использованием каждой из трех окончательных вариантов припоя

.Все шесть узлов были проверены на герметичность, а затем

отправлены на экологические испытания. После каждого раунда экологических испытаний

(термический цикл, случайная вибрация и механический удар

) узлы упаковки подвергались испытанию на герметичность до

для подтверждения герметичности.

Одна из сборок корпуса Sn-Ag не выдержала испытания на герметичность

после обработки припоем из-за пустот в нескольких паяных соединениях постоянного тока

и, как таковые, не была представлена на

envi

периодических испытаний.Пустоты, вероятно, были результатом неполного смачивания

, возможно, из-за загрязнения на поверхности

золотого покрытия. Другая упаковка Sn-Ag оказалась герметичной на

после всех трех раундов испытаний на воздействие окружающей среды.

После заключительного раунда экологических испытаний

(механический удар) одна из двух сборок корпуса с использованием

и Sn-

Ag

—

Cu

Сплав-Sb потерял герметичность при уровне утечки

5.5×10

-8 куб.см He / сек. Хотя это мелкая утечка по определению

и никаких видимых пустот или трещин в стыках

и

не наблюдалось, упаковка не соответствовала спецификации герметичности

, установленной для продукта. Другая упаковка сохранила герметичность

на всех этапах экологических испытаний.

Обе упаковки Sn-Au прошли испытание на герметичность

после всех трех раундов испытаний на воздействие окружающей среды.Паяные соединения

в этих корпусах были качественно лучшими из трех протестированных сплавов

по внешнему виду и надежности.

Резюме и выводы

Для этого исследовательского проекта были исследованы бессвинцовые припои

как возможные замены стандартному припою Sn-

Pb

—

Ag, используемому в сборке гибридных микроэлектронных корпусов.

Основными критериями выбора припоя были механические свойства

, стоимость материала, простота реализации

и экологичность.Сплавы, содержащие элементы

, такие как Bi и Cd, не рассматривались из-за потенциальных проблем

, связанных с токсичностью. Первоначально было идентифицировано и испытано пять бессвинцовых припоев. Основываясь на механических свойствах

, определенных испытанием на разрыв, а также оптическим контролем и анализом

SEM, возможные припои были сужены до

трех: эвтектический 96,5% Sn — 3,5% Ag (точка плавления 221 ° C

),

эвтектика 90% Sn — 10% Au (температура плавления 217 ° C) и 96.1%

Sn

— 2,6% Ag — 0,8% Cu — 0,5% Sb (температура плавления 217 ° C)

.

Эти припои

были использованы для изготовления испытательного пакета

узлов, которые были оценены на герметичность и надежность

.

Основываясь на результатах этого исследования, эвтектика 90Sn-

10Au рекомендуется в качестве жизнеспособной бессвинцовой замены припоя

60Sn-

36Pb

-4Ag, используемого в корпусе микроволнового усилителя Agilent

, работающего на частоте 50 ГГц.Внедрение этого сплава

окажет минимальное влияние на текущий производственный процесс микросхемы

. Припой можно легко приобрести у

нескольких известных отечественных поставщиков по разумной цене.

Нет никаких нормативных требований, вопросов интеллектуальной собственности или токсичности

, связанных со сплавом. Надежность сборок пакета

, изготовленных из этого сплава, была подтверждена инженерами Agilent

на их заводе в Санта-Роза, Калифорния.

Ac

знаний

Авторы хотели бы поблагодарить Флойда

Бишопа, Мартина Сиснероса, Дона Эстреча, Пэта Фритцена, Дейва

Гиббонса и Лу Харрисона из Agilent Technologies и Майка