какое напряжение нужно подать на проволочную спираль электрическим сопротивлением 12 Ом для

Сколько км/ч в 5 лошадиных силах

ПОМОГИТЕ ПОЖАЛУЙСТА Чтобы система лебедок находилась в равновесии, какой должна быть величина силы f? (вес лебедки и сила трения лебедки не учитываютс … я).

Если бы свободный конец нити тянул вверх на 10см, на какую высоту тогда бы поднимался груз?

какова цена деления измерительного целиндра?

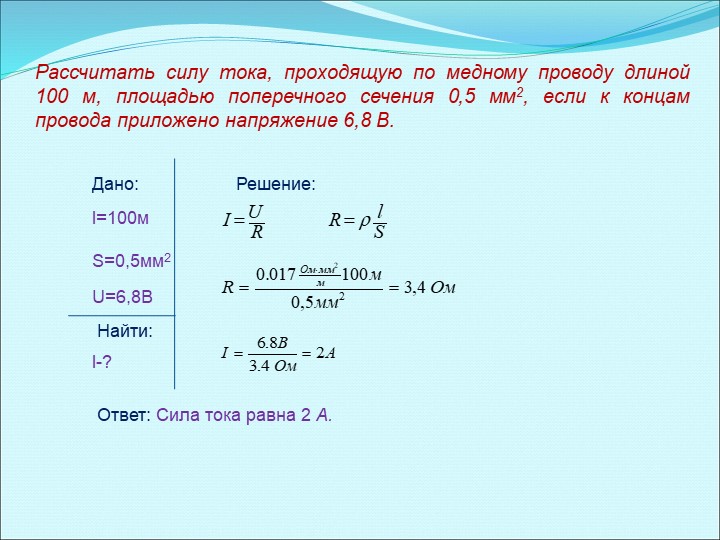

Определи, как будет двигаться автомобиль, если изначально он находится в движении? Красным цветом обозначена сила тяги, зелёным — сила трения

На ровном склоне горы, наклон которого к горизонту а = 30°, на высоте h 20 м друг над другом находятся два школьника. Они одновременно бросают камни с

… одинаковыми скоростями: Нижний — перпендикулярно склону, верхний — в горизонтальном направлении. На каком минимальном расстоянии друг от друга пролетят камни, если вплоть до момента максимального сближения они ещё будут находиться в воздухе? Ответ выразите вм, округлив до десятых.

Бочка объемом 50 л доверху заполняется засаливаемыми на зиму огурцами. Плотность вещества огурцов 1100 кг/м3 . Средняя плотность огурцов в бочке 660 к … г/м3 . Сколько литров рассола надо приготовить для засолки?

Если к пружине приложили силу 50н равна ли эта сила силе упругости? если нет, то на что влияет сила прикладываемая к пружине?

Экспериментатор придал проволоке форму зигзага, образованного равными прямолинейными отрезками, повернутыми на угол 90º друг к другу (рис. 1). Затем о … н должен был отрезать фрагмент проволоки ровно посредине отрезков. У экспериментатора не оказалось линейки, чтобы наметить точки отреза, зато нашелся омметр. Он наметил такие точки A и B, что сопротивление зигзагообразной проволоки между ними (Рис. 1) уменьшалось в известное ему число раз после замыкания их прямолинейным отрезком той же проволоки. Во сколько раз должно было уменьшиться сопротивление?

В цилиндрической колбе линза льда плавает поверх слоя воды, прилегая к стенке колбы. Колба нагревается горелкой, сообщающей ей тепловую мощность N = 1

… 00 Вт. Определите скорость движения верхней границы льда. Плотность воды в 1000 кг/м3, плотность льда p = 900 кг/м3, удельная теплота плавления льда 330 кДж/кг, площадь основания колбы S = 50 см2. Считайте, что температура воды и льда 0 ºС.

Колба нагревается горелкой, сообщающей ей тепловую мощность N = 1

… 00 Вт. Определите скорость движения верхней границы льда. Плотность воды в 1000 кг/м3, плотность льда p = 900 кг/м3, удельная теплота плавления льда 330 кДж/кг, площадь основания колбы S = 50 см2. Считайте, что температура воды и льда 0 ºС.

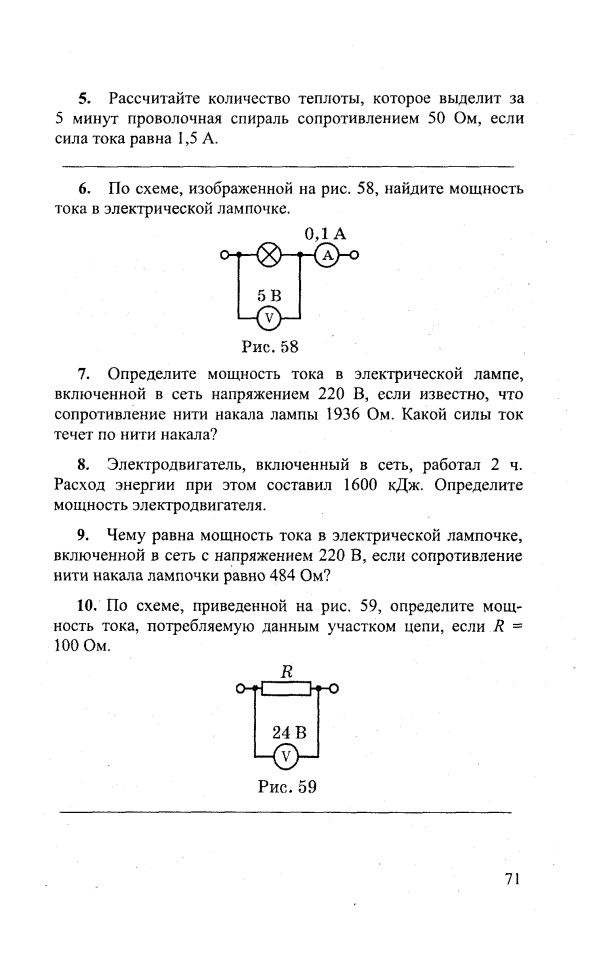

Работа и мощность электрического тока. Единицы работы электрического тока

1139. Через электрическую цепь с напряжением 220 В прошел заряд 2500 Кл. Найдите работу электрического тока в цепи.

1140. Сила тока в электрической цепи тостера равна 6 А. Напряжение в цепи 220 В. Чему равна работа электрического тока в цепи за 5 минут?

1141. Никелиновый и медный провода одинакового сечения и длины включены в цепь последовательно. Какой из проводов сильнее нагреется? Почему?

Никелиновый нагревается сильнее т.к его сопротивление больше.

1142. При включенном освещении через провода и нить электролампы проходит ток одинаковой силы. При этом провода почти не нагреваются, а нить лампы накаляется добела. Почему?

При этом провода почти не нагреваются, а нить лампы накаляется добела. Почему?

Сопротивление в нити лампочки больше сопротивления проводов.

1143. Включенный в сеть утюг непрерывно выделяет теплоту. Почему его обмотка не перегорает?

Потому что в процессе работы не достигается температуры плавления.

1144. Кипятильник, состоящий из помещенной в кожух никелиновой спирали, опущен в сосуд с водой. Какой максимальной температуры может достигнуть кипятильник, когда он в воде? Почему?

Температуры кипения воды 100 градусов. Температура не поднимается выше, пока вся вода не перейдет в пар.

1145. Если включенный в сеть кипятильник остается без воды, он раскаляется и перегорает. Почему?

Тепло не будет отводиться, спираль нагреется и разрушится.

1146. При изменении напряжения меняется ли мощность, потребляемая прибором? Почему?

1147. Электрическая лампа соединена параллельно с реостатом (рис. 132). Напряжение на данном участке цепи постоянно….

132). Напряжение на данном участке цепи постоянно….

Нет, т.к. лампочка включена в цепь параллельно реостату.

1148. Реостат и электролампа соединены последовательно (рис. 133). Напряжение на клеммах поддерживается постоянным…

Да. Т.к. лампочка включена в цепь последовательно и с изменением сопротивления на реостате, будет меняться ток во всей цепи.

1149. Если укоротить спираль электроплитки, изменится ли ее накал во включенном состоянии? Если изменится, то как?

1150. В квартире не горит свет и не включены в розетки никакие приборы, а вполне исправный счетчик вращается. На что это указывает? Что надо предпринять в данном случае?

Неисправна проводка. Проверить проводку

1151. Почему проволочки из легкоплавких металлов применяют в качестве предохранителей для электрической цепи?

При прохождении тока выше нормы они расплавятся, разомкнув цепь.

1152. Можно ли вместо перегоревшего предохранителя вставить толстую проволоку?

Это чревато выходом из строя других элементов цепи.

1153. Можно ли в электрическом предохранителе заменить перегоревшую свинцовую проволочку медной проволочкой такой же длины и сечения?

1154. Проводка цепи осветительной сети рассчитана на максимальную силу тока 7 А. Можно ли в такой сети поставить предохранитель на 6 А? Можно ли его заменить предохранителем на 20 А?

Нет. Предохранитель не выдержит максимально допустимый ток 7 А, а предохранитель на 20 А не сработает при превышении тока от 7 до 20 А.

1155. В работающей электрической сети стоит предохранитель на 20 А. Что произойдет, если его заменить предохранителем на 6 А?

Он перегорит при токе свыше 6А.

1156. При включении магнитофона в сеть с напряжением 220 В через его электрическую цепь прошел заряд 2500 Кл. Чему равна работа электрического тока в цепи?

1157. Сила тока в электрической цепи ростера равна 6 А. Напряжение в сети 220 В. Чему равна работа электрического тока за пять минут?

1158. При напряжении 220 В сила тока в двигателе тепловентилятора равна 0,1 А. Какую работу совершает электрический ток в электродвигателе в течение 30 с?

При напряжении 220 В сила тока в двигателе тепловентилятора равна 0,1 А. Какую работу совершает электрический ток в электродвигателе в течение 30 с?

1159. Напряжение на клеммах электродвигателя равно 12 В, сила тока в цепи электродвигателя 0,5 А. Определите работу электродвигателя за 20 минут.

1160. На спирали лампочки холодильника напряжение равно 3,5 В, сопротивление спирали 14 Ом. Какую работу совершает ток в лампочке за 2 минуты?

1161. Электрическая духовка подключена к цепи с напряжением 220 В, сила тока равна 10 А. Сколько энергии расходует электродуховка за 5 ч?

1162. Работа тока в приборе за 15 минут равна 40 500 Дж, напряжение на его концах 15 В. Какой силы ток был пропущен через прибор?

1163. При включении настольной лампы в сеть с напряжением 220 В через нее пошел ток силой 0,5 А. При этом была израсходована энергия 330 Дж. Какое время работала лампа?

1164. Коридорная лампочка мощностью 50 Вт ежедневно горит в среднем 5 часов. Сколько нужно заплатить за месяц (30 дней) горения лампы? Стоимость энергии взять по существующим тарифам.

Коридорная лампочка мощностью 50 Вт ежедневно горит в среднем 5 часов. Сколько нужно заплатить за месяц (30 дней) горения лампы? Стоимость энергии взять по существующим тарифам.

1165. Сколько энергии потребляет за 60 минут лампа мощностью 60 Вт?

1166. Рассчитайте работу тока в воздухоочистителе за 2 ч, если мощность воздухоочистителя равна 0,4 кВт. Сколько при этом расходуется энергии?

1167. Какова мощность тока в телевизоре, включенном в цепь с напряжением 220 В, при силе тока 0,4 А?

1168. Через электрическую лампочку, включенную в осветительную сеть, протекло 5 Кл электричества, причем было израсходовано 600 Дж электрической энергии. Определите напряжение в сети.

1169. Через лампочку карманного фонаря протекло 5 Кл электричества, причем батарея израсходовала 20 Дж электрической энергии. Определите, какое напряжение дает батарея карманного фонаря.

1170. При напряжении 120 В в электрической лампочке в течение 30 с израсходовано 1800 Дж энергии. Определите, какое количество электричества протекло по нити лампочки и чему была равна сила тока.

Определите, какое количество электричества протекло по нити лампочки и чему была равна сила тока.

1171. Пользуясь понятиями напряжение и сила тока, поясните, почему мощность тока выражается произведением IU.

Электрический ток, протекая от высшего потенциала к низшему, совершает работу. Количество электричества, проходящего через поперечное сечение проводника — сила тока, следовательно мощность будет прямопропорциональна силе тока.

1172. Какая мощность расходуется лампочкой, потребляющей 0,5 А, если напряжение на клеммах лампочки 110 В?

1173. Мотор, включенный в сеть тока с напряжением 110 В берет ток в 7,35 А. Определите мощность мотора.

1174. Лампочка требует мощность 100 Вт. Какой ток будет идти по лампочке, если ее включить в сеть с напряжением 110 В?

1175. Какова мощность тока в электрочайнике, рассчитанном на напряжение 127 В и силу тока 1,0 А?

1176. В трамвайном двигателе сила тока через обмотки равна 80 А при напряжении 500 В. Какова мощность тока?

Какова мощность тока?

1177. Сила тока в электроприборе равна 8 А. Напряжение в сети 110 В. Определите мощность тока.

1178. Стоваттная лампочка включена в сеть с напряжением 120 В. Какой ток течет через лампочку?

1179. Первая лампочка рассчитана на напряжение 24 В и силу тока 800 мА, вторая рассчитана на напряжение 60 В и силу тока 0,2 А. Какая из лампочек потребляет большую мощность и во сколько раз?

1180. Какова мощность тока, питающего электрочайник с сопротивлением нагревательного элемента 44 Ом при напряжении 220 В?

1181. На этикетке СВЧ-печки написано: 220 В, 1000 Вт. Найдите сопротивление СВЧ-печки и силу тока в ее электрической цепи.

1182. Мощность настольной лампы 60 Вт. Каково ее сопротивление, если напряжение в сети 120 В?

1183. По какой формуле можно вычислить мощность тока на участке проводника, если известна сила тока и сопротивление данного участка проводника?

1184. По обмотке электрической печи сопротивлением 300 Ом идет ток 5 А. Вычислите, какую мощность потребляет печь.

По обмотке электрической печи сопротивлением 300 Ом идет ток 5 А. Вычислите, какую мощность потребляет печь.

1185. По какой формуле можно вычислить мощность тока на участке проводника, если известно напряжение на концах участка цепи и сопротивление данного участка проводника?

1186. Какую мощность потребляет электролобзик сопротивлением 240 Ом при напряжении 120 В?

1187. Реостат потребляет мощность 60 Вт при напряжении на зажимах 90 В. Каково сопротивление реостата?

1188. Пять нагревателей по 100 Вт каждый включены параллельно. Напряжение в сети 220 В. Найдите силу тока в цепи.

1189. На рисунке 134 изображены две схемы включения в цепь трех одинаковых лампочек. В какой лампе больше мощность тока и во сколько раз? Рассмотреть случай (а) и случай (б).

1190. Сила тока в обмотке электромотора равна 12,5 А при напряжении на полюсах 110 В. Какую работу совершит ток в течение 1 ч 30 мин и какова его мощность?

1191. Лампочка мощностью 60 Вт горит 4 ч в сутки; вторая лампочка мощностью 40 Вт горит в среднем 6 ч в сутки. Сколько энергии потребляют обе лампочки за 30 дней? Сколько надо заплатить за горение лампочек в месяц при современном тарифе?

Лампочка мощностью 60 Вт горит 4 ч в сутки; вторая лампочка мощностью 40 Вт горит в среднем 6 ч в сутки. Сколько энергии потребляют обе лампочки за 30 дней? Сколько надо заплатить за горение лампочек в месяц при современном тарифе?

1192. При расходе энергии в 100 Вт в час счетчик делает 480 оборотов. Сколько оборотов сделает счетчик, если в течение 8 ч будут непрерывно гореть две 60-ваттные лампочки?

1193. При напряжении 500 В средняя сила тока в обмотке электродвигателя троллейбуса равна 150 А. Рассчитайте по современным тарифам стоимость работы двигателя в течение 8 ч.

1194. Электрический нагреватель сопротивлением 20 Ом питается током в 6 А. Какое количество теплоты выделится в нагревателе в течение 2 мин?

1195. Через электрический утюг сопротивлением 24 Ом проходит ток силой 5 А. Какое количество теплоты в течение часа выделит утюг?

1196. В проволоке сопротивлением 1 Ом за 1 с выделяется количество теплоты, равное 4 Дж. Какова сила тока, проходящего через проволоку?

Какова сила тока, проходящего через проволоку?

1197. Сколько тепла выделит электропечь за 1 мин, если ее сопротивление 20 Ом, а сила тока 6 А?

1198. Ток силой 5 А проходит через проволочную спираль сопротивлением 20 Ом. Какое количество теплоты выделит спираль за 20 мин?

1199. Сила тока в электролампе равна 1 А при напряжении 110 В. Какое количество теплоты выделяется в ее нити в течение часа?

1200. Напряжение в сети электрички 200 В. Для отопления вагона необходимо в час количество теплоты, равное 8,38 МДж. Какая сила тока необходима для отопления? Каково должно быть сопротивление нагревательного прибора?

1201. Электрическая печь сопротивлением 30 Ом включена в есть напряжением 110 В. Какое количество теплоты выделяет печь в одну минуту?

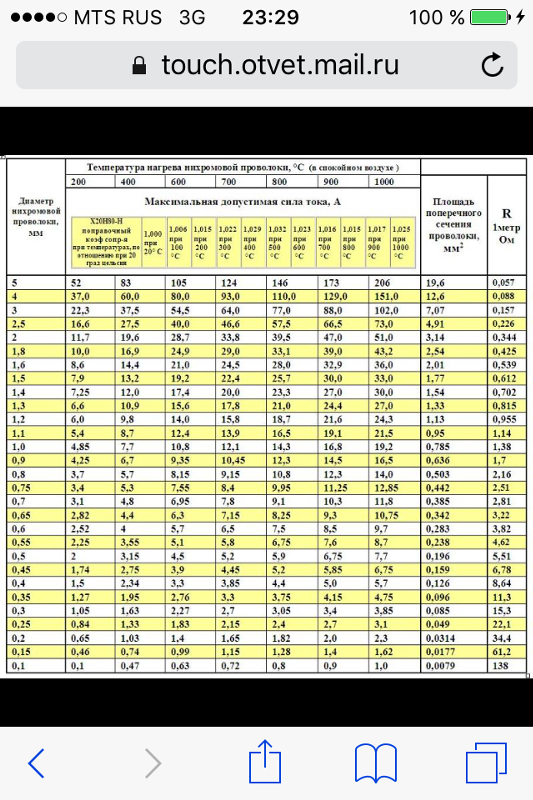

1202. Через никелиновую проволоку длиной 1 м и площадью поперечного сечения 0,45 мм2 проходит ток силой 4 А. Какое количество теплоты при этом выделяется за 1 мин?

1203. Два одинаковых электронагревателя с сопротивлением 40 Ом включены: первый — в сеть с напряжением 120 В, второй – в сеть с напряжением 240 В. В каком нагревателе будет выделяться большее количество теплоты за одинаковое время? Во сколько раз?

Два одинаковых электронагревателя с сопротивлением 40 Ом включены: первый — в сеть с напряжением 120 В, второй – в сеть с напряжением 240 В. В каком нагревателе будет выделяться большее количество теплоты за одинаковое время? Во сколько раз?

1204. В сеть с напряжением 120 В последовательно включены две лампы, первая с сопротивлением 400 Ом, вторая с сопротивлением 100 Ом. В какой лампе за одно и то же время будет выделяться большее количество теплоты?

1205. В одну цепь последовательно включены никелиновая проволока (длина 1 м, сечение 1 мм2 ). В какой из проволок выделится больше теплоты за одинаковое время?

1206. Спиральная никелиновая проволока, через которую пропускается ток силой 2 А при напряжении 2 В, опущена в 1 л керосина. На сколько градусов нагреется керосин за 10 мин?

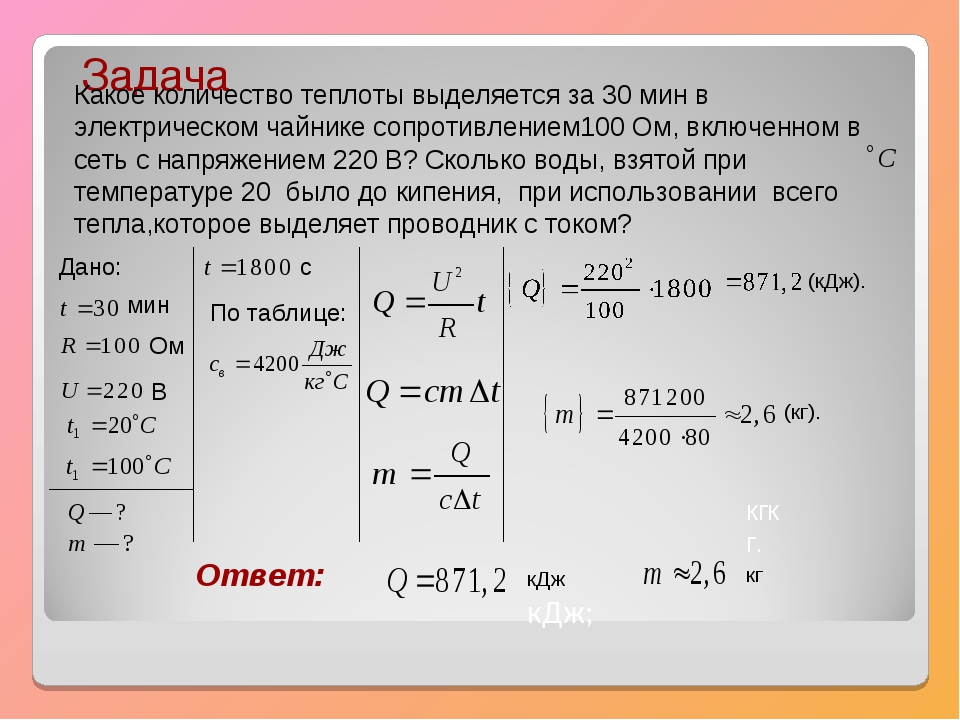

1207. В электрическом чайнике объемом 2 л воды нагревается с 20°С до кипения за 10 мин. какой силы ток в электрочайнике при напряжении сети 120 В?

1208. Кипятильник с сопротивлением 10 Ом, опущенный в 1 л воды, нагревает ее от 20°С до кипения при напряжении 110В. Сколько времени займет этот процесс?

Кипятильник с сопротивлением 10 Ом, опущенный в 1 л воды, нагревает ее от 20°С до кипения при напряжении 110В. Сколько времени займет этот процесс?

1209. Кипятильник, включенный в сеть с напряжением 110 В, нагревает 200 г воды с начальной температурой 20 °С до кипения за 1 мин. каково сопротивление проволоки кипятильника?

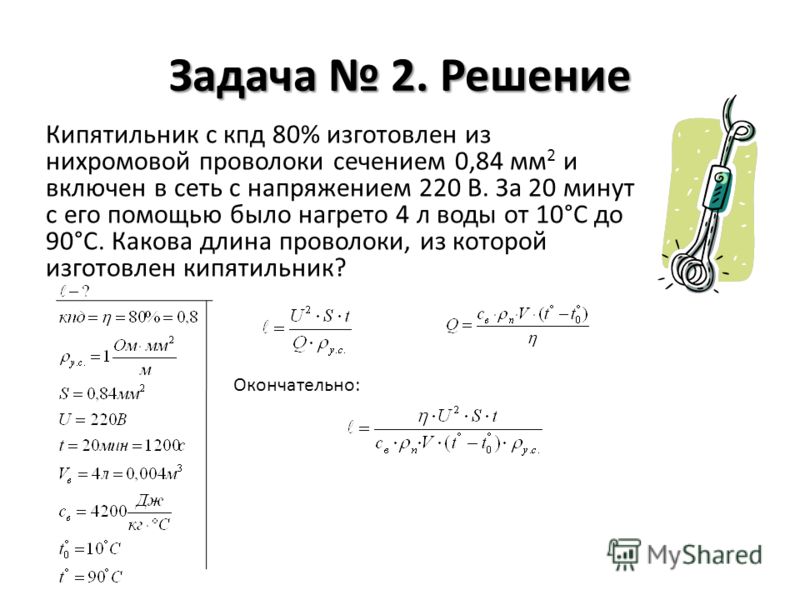

1210. Для изготовления нагревательного прибора, который при напряжении 120 В мог бы нагреть 1 л воды от 20°С до кипения за 5 мин, используют никелиновую проволоку сечением 0,2 мм² . Какова длина проволоки?

1211. При напряжении 220 В и силе тока 5 А полезная мощность электродвигателя равна 0,46 кВт. Какова КПД электродвигателя?

1212. При напряжении 220 В сила тока в электродвигателе 1,25 А, КПД равен 40%. Какую полезную работу совершает электродвигатель за 25 мин?

1213. При напряжении 110 В через двигатель идет тока в 12,5 А. Какова полезная мощность двигателя, если его КПД 58%?

1214. Водонагреватель при силе тока 5 А и напряжении 220 В может нагреть 600 г воды от 12°С до кипения за 8 мин. Каков КПД водонагревателя?

Водонагреватель при силе тока 5 А и напряжении 220 В может нагреть 600 г воды от 12°С до кипения за 8 мин. Каков КПД водонагревателя?

1215. Определите КПД электрочайника, в котором при силе тока 4 А и напряжении 120 В нагрелось 720 г воды от 20°С до 100°С за 15 мин.

1216. Плоский конденсатор состоит из двух параллельно расположенных в воздухе пластинок, каждая площадью 100 см2 , расстояние между ними 0,2 см. определите емкость конденсатора.

1217. Определите, какой из двух конденсаторов обладает большей емкостью. Первый представляет собой стеклянную пластинку, покрытую с обеих сторон металлическими листами, каждый площадью S = 500 см2. Толщина стекла d = 4 мм, диэлектрическая постоянная 8 = 7. Второй конденсатор представляет собой лист парафинированной бумаги, на которую с обеих сторон положено по металлическому листу площадью S = 250 см2. Толщина листа бумаги d = 0,2 мм, диэлектрическая постоянная парафина е = 2.

1218. Определите емкость конденсатора, состоящего из п параллельных пластин, по следующим данным:

1) S = 50 см2, е = 5, d = 0,002 см, п = 20;

2) S = 0,2 м2, в = 7, d = 0,1 мм и п = 100.

1219. Определить емкость конденсаторов по следующим данным:

1) S=5 см2, n=33, d=0.03 мм, e=1;

2) S=10 cм2 , n=15, d=0.004 мм, e=6.

1220. Для радиоприемника требуется изготовить постоянный конденсатор с парафинированной бумагой емкостью С, равно 2200 пФ, если S=4 см² и d=0,05 мм. Сколько нужно сделать для этого пластин?

1221. Определить число пластин так называемого блокировочного конденсатора, рассчитанного на емкость 440 пФ, если площадь пластины S=4 см² , d=0,02 см и e=4.

1222. Емкость конденсатора 10 мкФ. Как изменится его емкость, если парафинированную бумагу заменить пластинками слюды, имеющими ту же толщину, что и парафинированная бумага? (Диэлектрическая проницательность слюды e=6)

1223*. Определить емкость лейденской банки по следующим данным: высота 40 см, диаметр наружной цилиндрической поверхности 20 см, толщина стенок стекла 3 мм, диэлектрическая постоянная стекла 5.

1224. Конденсатор емкостью С=100 мкФ заряжен до потенциала U=90 кВ. Определите его заряд в кулонах.

Определите его заряд в кулонах.

1225. Конденсатор емкостью С=2640 пФ подключен к сети городского тока, напряжение в которой U=120 В. Определите заряд конденсатора в кулонах.

Сварка сталей электрошлаковая. Требования к технологическому процессу – РТС-тендер

ГОСТ 30482-97

Группа В05

МКС 25.160.10

ОКСТУ 0072

Дата введения 2002-01-01

1 РАЗРАБОТАН Институтом электросварки им. Е.О.Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11 от 23.04.97)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главгосинспекция «Туркменстандартлары» |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 22 января 2001 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает требования к технологическому процессу электрошлаковой сварки (далее — ЭШС) проволочным электродом или плавящимся мундштуком углеродистых и низколегированных сталей с содержанием легирующих элементов не более 2,5%.

Стандарт не распространяется на электрошлаковую сварку пластинчатым электродом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 17. 2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 380-94* Сталь углеродистая обыкновенного качества. Марки

________________

* На территории Российской Федерации действует ГОСТ 380-2005. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 859-78* Медь. Марки

________________

* На территории Российской Федерации действует ГОСТ 859-2001. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2226-88 (ИСО 6590-1-83, ИСО 7023-83) Мешки бумажные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 26131-84 Поковки из жаропрочных и жаростойких сплавов. Общие технические условия

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 входной карман: Устройство для обеспечения начала процесса сварки при ЭШС.

3.2 выводные планки: Устройство для обеспечения вывода шлаковой ванны при завершении ЭШС шва.

3.3 плавящийся мундштук: Устройство для токоподвода и направления подачи электродной проволоки; плавится одновременно с проволокой при ЭШС.

3.4 подкарманник: Устройство, удерживающее флюс для подстраховки кармана от прогорания при начале ЭШС кольцевого шва.

3.5 сварка с колебаниями электрода: Сварка с возвратно-поступательными перемещениями электрода в зазоре по толщине шва.

3.6 сухой вылет электрода: Длина электрода от нижнего торца токоподводящего мундштука до зеркала шлаковой ванны.

3.7 формирующее устройство: Устройство, обеспечивающее формирование внешней поверхности шва и удерживающее от вытекания расплавленный шлак и металл при ЭШС.

3.8 шлаковая ванна: Объем расплавленного флюса при ЭШС, ограниченный свариваемыми кромками заготовок и формирующими устройствами.

4 Обозначения

В настоящем стандарте приняты следующие обозначения:

— толщина стенок свариваемого металла заготовок, мм;

— расчетный завариваемый зазор между свариваемыми кромками заготовок, мм

— ширина завариваемого зазора между заготовками, мм;

— длина шва, мм;

— скорость подачи электродной проволоки, м/ч;

— скорость сварки, м/ч;

— напряжение сварочного тока на электродных проволоках, В;

— сила сварочного тока, А;

— глубина шлаковой ванны, мм;

— сухой вылет электрода, мм;

— количество электродных проволок, шт. ;

;

— расстояние между электродами, мм;

— суммарная площадь поперечного сечения электродных проволок, , см;

— площадь завариваемого зазора, , см;

— скорость поперечных колебаний электрода, м/ч;

— расстояние между смежными электродами в момент нахождения их в противоположных крайних положениях при совершении колебаний, мм;

— наименьшее расстояние от электродной проволоки до кромки заготовки при ее колебательных движениях, мм;

— длительность остановки электродных проволок у формирующих устройств, с;

— площадь поперечного сечения плавящегося мундштука, , см;

— ширина плавящегося мундштука, мм;

— толщина пластины плавящегося мундштука, мм;

— объем флюса, см.

5 Требования

5.1 Требования к основным и вспомогательным сварочным материалам

ЭШС применяют для сварки сталей:

— углеродистых обыкновенного качества марок Ст3 и Ст5 по ГОСТ 380;

— углеродистых качественных конструкционных марок 20, 25, 30 по ГОСТ 1050; 15К, 20К по ГОСТ 5520; 15Л, 20Л, 25Л, 30Л, 35Л по ГОСТ 977;

— легированных конструкционных марок 09Г2С, 16ГС по ГОСТ 19281; 35Х, 30ХГСА, 35ХМ, 20ХНМФ, 20ХНЗМА по ГОСТ 4543; 20ГСЛ, 08ГДНФЛ по ГОСТ 977; 16ГНМА, 10ГН2МФА, 15Х2МФА, 08Х18Н10Т, 12Х18Н10Т по ГОСТ 5632.

Стали применяют в виде заготовок из толстолистового проката поковок и отливок.

Толстолистовой прокат поставляют толщиной не более 160 мм в соответствии с ГОСТ 14637, ГОСТ 1577, ГОСТ 5520, ГОСТ 19903.

Поковки должны соответствовать ГОСТ 25054, ГОСТ 26131.

Отливки должны соответствовать ГОСТ 977.

Поковки и отливки могут быть поставлены заказчику по другим согласованным нормативным документам.

ЭШС стали выполняют электродной проволокой диаметром 3 мм по ГОСТ 2246.

Перед использованием в технологическом процессе ЭШС проволоку из бухты, при наличии на ней заводского ярлыка и номера партии, необходимо перемотать на катушку и при необходимости очистить проволоку от технологической пленки, а конец проволоки после наматывания вставить в отверстие на щеке катушки и загнуть.

Категорически запрещается конец проволоки на катушке заводить под витки с целью предотвращения размотки.

При необходимости допускается соединять концы проволоки контактной стыковой сваркой. Место стыка должно быть тщательно зачищено до номинального диаметра проволоки и помечено белой краской для контроля прохода стыка в мундштук.

Флюс следует просушить в сушильном шкафу от 3 до 4 ч при температуре, указанной в НД, для конкретной марки флюса.

Транспортирование флюса из склада в цех и по цеху должно осуществляться только в закрытой таре.

При ЭШС используют плавленые флюсы АН-8, АН-22 по ГОСТ 9087.

Для уплотнения зазоров между формирующими устройствами и свариваемыми кромками заготовок используют глину.

Категорически запрещается использовать для уплотнения мокрый асбест, так как он является канцерогенным материалом.

Для охлаждения устройств, формирующих наружную поверхность шва, используют воду из цеховой системы водоснабжения с замкнутым циклом водоиспользования.

5.2 Требования к подготовке свариваемых заготовок и сварочных материалов

Поставляемые материалы подвергают входному контролю в соответствии с требованиями ГОСТ 24297.

Перед запуском в производство толстолистовой прокат, кованые и литые заготовки должны быть очищены от случайных загрязнений и влаги.

Размер заготовок из листового проката определяют с учетом расчетного зазора в соответствии с ГОСТ 15164.

Заготовки из листовой углеродистой и низколегированной стали вырезают механизированной кислородной резкой.

Допустимая шероховатость поверхности реза и предельные отклонения реза от перпендикулярности для листовой стали толщиной до 100 мм должны соответствовать требованиям, предъявляемым к заготовкам 2-го класса точности по ГОСТ 14792; при толщине листа более 100 мм отдельные выступы и впадины не должны быть более 3 мм и отклонение от перпендикулярности поверхности реза не должно быть более 4 мм.

Подготовку кромок в месте сварки литых и кованых заготовок толщиной 200 мм и более выполняют резанием на металлообрабатывающих станках.

Подготовку кромок свариваемых заготовок из среднелегированных сталей выполняют резанием на металлообрабатывающих станках.

На литых заготовках прибыли не должны располагаться в местах сварки.

В литых и кованых заготовках поверхность под формирующие планки выполняют резанием с шероховатостью поверхности 125 мкм по ГОСТ 2789 на ширину не более 80 мм от кромки в местах сварки.

В заготовках из проката поверхность под планки зачищают от окалины и заусенцев шлифовкой переносным наждачным кругом.

Кромки под кольцевые швы выполняют обработкой металла кислородным резанием.

Для ультразвукового контроля сварного соединения поверхность заготовки, прилегающую к сварному шву на ширину, равную 1,5 толщины свариваемого металла, обрабатывают с шероховатостью 1,6 мкм по ГОСТ 2789.

При формировании поверхности шва неподвижными или переставными медными водоохлаждаемыми накладками поверхность под них допускается не обрабатывать.

Форма разделки кромок в местах сварки и ее геометрические параметры по ГОСТ 15164.

Для компенсации деформации свариваемых заготовок и сохранения в процессе сварки заданного заварочного зазора последний должен иметь форму клина, расширяющегося кверху.

Размеры зазора между свариваемыми заготовками должны соответствовать указанным в таблице 1.

Таблица 1

В миллиметрах

Толщина свариваемого металла | Размер зазора между кромками в месте сварки | |||

в нижней части зазора | в верхней части зазора при длине сварного шва | |||

300-1000 | 1001-3000 | 3001-5000 | ||

30-80 | 28 | 30 | 33 | 40 |

81-160 | 30 | 33 | 36 | 49 |

161-240 | 31 | 35 | 38 | 50 |

241-350 | 32 | 37 | 40 | 51 |

351-450 | 32 | 39 | 42 | 52 |

Примечание — Размеры зазора должны быть выдержаны с точностью ±0,5 мм. | ||||

Фиксацию свариваемых заготовок при сборке осуществляют скобами и (или) планками.

Конструкция и размеры скоб должны соответствовать приведенным на рисунке 1. Скобы следует изготовлять из листового металла толщиной 30-50 мм.

Рисунок 1 — Конструкция и размеры скоб для фиксации заготовок при ЭШС

Рисунок 1 — Конструкция и размеры скоб для фиксации заготовок при ЭШС

Расстояние между скобами устанавливают 500-800 мм вдоль завариваемого зазора между заготовками.

Скобы и планки приваривают односторонними угловыми швами. Швы следует располагать не ближе 80 мм от кромок заготовок.

Размеры сварочных планок и скоб зависят от толщины и массы свариваемых заготовок и при необходимости транспортирования конструкции в сборе должны быть рассчитаны вместе со швами на прочность.

Для начала электрошлакового процесса с одного конца завариваемого зазора устанавливают входной карман. Для вывода усадочной раковины с другого конца зазора устанавливают выводные планки (рисунок 2).

Рисунок 2 — Схема ЭШС прямого завариваемого зазора между заготовками

1 — свариваемые заготовки; 2 — входной карман; 3 — выводные планки; 4 — закрепляющие скобы

Рисунок 2 — Схема ЭШС прямого завариваемого зазора между заготовками

Приварку входного кармана, выводных планок, скоб и сборочных планок к сталям, склонным к закалке, производят с подогревом мест сварки до 200 °С. Для предотвращения образования холодных трещин в заготовках из сталей с углеродным эквивалентом 0,5 следует вести ЭШС с предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах вычисляют по формуле

, (1)

где , , , , , , , , — массовое содержание в процентах соответствующих химических элементов.

Режимы подогрева сталей в зависимости от углеродного эквивалента должны соответствовать указанным в таблице 2.

Таблица 2

Углеродный эквивалент | Марка свариваемой стали (пример) | Толщина заготовок в месте сварки, мм | Температура, °С | ||

предварительного подогрева кромок, | сварного соединения до посадки в печь после сварки, не менее | печи | |||

Не более 0,5 | Ст3, 20, 09Г2С, 15К, 20К, 25, 15Л | 30-450 | Без подогрева | Без ограничения | Без ограничения |

08ГДНФЛ, 16ГНМА | 451-1000 | 100 | 100 | 150-450 | |

0,51-0,60 | Ст5, 35, 30ГСЛ | 30-250 | 100 | 100 | 150 |

12ХМ, 20Х2МА | 251-1000 | 150 | 150 | 150-450 | |

0,61-0,70 | 45, 20ХНМФ, 25Х2ГНМТ, 35ХМ | 200-1000 | 200 | 200 | 100-450 |

0,71-11 | 34ХМТА, 25ХНЗМФА | 450 | 250 | 250 | 300-450 |

Примечания | |||||

Сборку кольцевых завариваемых зазоров выполняют с помощью центрирующих сборочных планок и дистанционных прокладок, фиксирующих значение требуемого зазора. Для начала ЭШС в зазоре устанавливают карман и подкарманник (рисунок 3) по разметке.

Рисунок 3 — Схема ЭШС кольцевого завариваемого зазора между заготовками

Рисунок 3 — Схема ЭШС кольцевого завариваемого зазора между заготовками

В точке I (дно кармана) размер зазора должен быть минимальным ().

В точке II пересечения радиуса, перпендикулярного к линии АВ, с внешней окружностью кромок свариваемых заготовок размер зазора должен быть максимальным (). Линия АВ проведена через точку пересечения линии стыка кольцевого сварного шва с внешней окружностью кромок свариваемых заготовок и их центр.

В точке /// размер зазора должен составлять .

Размеры зазора между кромками свариваемых кольцевых заготовок должны соответствовать указанным в таблице 3.

Таблица 3

В миллиметрах

Толщина свариваемого металла | Минимальный зазор в точке / | Максимальный зазор в точке // при длине сварного шва | ||

350-1200 | 1201-2200 | 2201-3200 | ||

30-50 | 25 | 29 | 30 | 32 |

51-100 | 28 | 32 | 33 | 35 |

101-150 | 30 | 34 | 35 | 37 |

151-200 | 32 | 35 | 36 | 38 |

201-250 | 33 | 37 | 38 | 40 |

251-300 | 34 | 38 | 39 | 41 |

301-450 | 36 | 41 | 42 | 44 |

Входной карман и подкарманник выполняют из листовой стали толщиной 30-40 мм. По наружной окружности кольцевого завариваемого зазора приваривают к заготовкам сборочные планки на расстоянии 500-600 мм друг от друга, при этом швы не должны доходить до свариваемых кромок заготовок на 80 мм.

Превышение одной кромки над другой не должно быть более 1 мм.

Форма плавящегося мундштука определяется конфигурацией завариваемого зазора между заготовками. Плавящийся мундштук представляет собой набор стальных пластин или стержней, снабженных направляющими каналами диаметром от 4,5 до 5 мм для подачи электродной проволоки диаметром 3 мм. Направляющие каналы могут иметь форму спирали, навитой из сварочной проволоки. Длину мундштука определяет длина завариваемого зазора между заготовками с учетом длин входного кармана, выходных планок и конструкции держателя мундштука. По длине мундштука со стороны кромок заготовок на расстоянии от 200 до 250 мм закрепляют изоляторы для предотвращения замыкания электрического тока на корпус изделия при ЭШС.

Изоляторы изготовляют из стеклоткани и жидкого стекла или из смеси плавикового шпата и жидкого стекла по НД. Количество электродных проволок в мундштуке определяют по формуле (2). Полученное значение округляют до целого числа и вновь подставляют в формулу (2), уточняя значение .

. (2)

Толщину пластины плавящегося мундштука выбирают в зависимости от расстояния между электродными проволоками согласно таблице 4.

Таблица 4

В миллиметрах

Расстояние между электродами в мундштуке | Толщина пластины плавящегося мундштука |

50-110 | 4-6 |

90-120 | 8-10 |

При установке плавящегося мундштука в завариваемый зазор нижний торец его должен находиться на расстоянии 40-50 мм от дна входного кармана. Крайние каналы мундштука должны быть параллельны кромкам заготовок и находиться на расстоянии 15-17 мм от их поверхности.

5.3 Требования к технологическому процессу сварки

ЭШС выполняют с допустимым отклонением до ±15° от вертикального положения завариваемого зазора с принудительным формированием шва и использованием переменного или постоянного тока. Выполнение всего шва следует осуществлять без случайных (вынужденных) остановок.

Проволочным электродом выполняют сварку прямолинейных и кольцевых швов при толщине свариваемого металла 30-450 мм.

Плавящимся мундштуком выполняют сварку прямолинейных и криволинейных швов при толщине свариваемого металла 30-3000 мм.

5.3.1 Требования к составу и последовательности технологических операций ЭШС

5.3.1.1 Сварка прямолинейных швов проволочными электродами

До начала сварки необходимо:

— установить сварочный аппарат на завариваемый зазор;

— выставить необходимый вылет электродов путем изменения положения формирующих устройств;

— проверить точность движения формирующих устройств относительно завариваемого зазора;

— установить аппаратом необходимую плоскость движения электродов посередине длины зазора и отрегулировать размах колебаний электродов;

— переместить аппарат в карман так, чтобы электроды находились от дна кармана на расстоянии 110-120 мм, установить и прижать к заготовкам формирующие устройства;

— формирующие устройства снаружи обмазать глиной по контуру прилегания к поверхности свариваемых заготовок и пустить воду для охлаждения;

— на дно кармана засыпать слой металлической стружки или крупки толщиной 10-12 мм, затем слой флюса толщиной 10-15 мм;

— сварочный аппарат привести в рабочее состояние.

Сварку начинают, когда скорость подачи электродной проволоки составляет 200-250 м/ч. После возникновения дуги следует снизить скорость подачи проволоки до (150±50) м/ч и в течение 3-4 мин создать в зазоре необходимой глубины шлаковую ванну и обеспечить устойчивый электрошлаковый процесс сварки. При подходе зеркала шлаковой ванны к верхнему срезу формирующих устройств надо включить механизм вертикального перемещения.

Необходимо сравнять скорость перемещения сварочного аппарата со скоростью сварки заготовок.

В течение ЭШС необходимо обеспечить герметичность шлаковой ванны.

После окончания процесса ЭШС выводят электроды из шлаковой ванны и через 2-3 мин снимают формирующие устройства и прекращают подачу воды для их охлаждения.

5.3.1.2 Сварка кольцевых швов проволочными электродами

До сварки изделия дно кармана необходимо расположить горизонтально и установить сварочный аппарат к завариваемому зазору. Необходимо определить положение мундштуков и требуемое расстояние между электродами, амплитуду колебаний электродов, положение концевых выключателей, прилегание формирующего устройства.

Зазоры между кромками заготовок, карманом, подкарманником и формирующим устройством уплотняют (замазывают) глиной. Между карманом и подкарманником засыпают слой флюса.

При необходимости осуществляют предварительный подогрев газовым пламенем изделия в зоне начала сварки.

На дно кармана под электроды засыпают железный порошок или мелкую стружку, затем слой флюса толщиной 20-30 мм.

Сварку начинают одной электродной проволокой из верхнего мундштука. Среднюю и нижнюю электродные проволоки включают после образования шлаковой ванны.

Сварку начального участка шва и заварку кармана ведут до подъема уровня расплавленного металла в ванне на горизонтальный диаметр путем подъема сварочного аппарата без вращения изделия. Конец кармана заваривают при неподвижном аппарате и вращающемся изделии.

Сварку начинают, когда скорость подачи электродной проволоки составляет 200-250 м/ч. После возникновения дуги снижают скорость подачи проволоки до (110±10) м/ч. По мере расплавления флюса в зазор подсыпают новые порции флюса для получения требуемой глубины шлаковой ванны.

После образования шлаковой ванны последовательно включают подачу средней и нижней электродных проволок.

При уменьшении сухого вылета электродных проволок до 70 мм его стабилизируют подъемом сварочного аппарата. При увеличении расстояния между мундштуком и наклонной стенкой кармана по горизонтали до 20 мм включают колебания электродов с постоянным увеличением их амплитуды. Значение при этом должно составлять 15-18 мм. Одновременно с увеличением амплитуды колебаний раздвигают мундштуки.

Когда между уровнем шлаковой ванны и верхней частью кармана остается 20-30 мм, устанавливают и прижимают к свариваемым кромкам переднюю часть формирующего устройства так, чтобы ее верхний срез возвышался над верхом кармана от 45 до 50 мм. Зазор между формующим устройством и изделием уплотняют (замазывают) глиной.

После поднятия верхней части формирующего устройства на (55±5) мм выше горизонтального диаметра дальнейший подъем аппарата прекращают и включают вращение изделия.

При заварке кольцевого зазора необходимо периодически проверять положение электродов в зазоре, режим сварки, подход электродов к формирующему устройству, глубину шлаковой ванны, плотность прилегания формирующего устройства. Температура охлаждающей воды должна быть не более 60 °С на выходе из формирующего устройства.

После поворота изделия от 0,3 до 0,4 оборота в процессе сварки начальный участок шва вырезают газовой резкой по шаблону с шириной зазора 28-32 мм.

Перед замыканием шва (рисунок 4, а) начальный участок подогревают газовыми горелками вместе с подъемом аппарата для замыкания шва и заканчивают, когда шлаковая ванна касается начала замыкания шва (рисунок 4, б).

Рисунок 4 — Схема заваривания замыкания кольцевого шва

Рисунок 4 — Схема заваривания замыкания кольцевого шва

Вращение изделия прекращают и включают подъем аппарата тогда, когда прямолинейная часть начала шва займет вертикальное положение (рисунок 4, а).

При подъеме аппарата до начала шва контролируют расстояние от электродов при их остановке до формирующего устройства. Непосредственно перед подходом уровня шлаковой ванны к началу шва внутреннюю часть формирующего устройства поднимают вдоль начала шва на 50-60 мм и плавно снижают скорость подачи электродов на (30±10) м/ч без изменения напряжения сварки.

С момента касания расплавленным шлаком ванны начала шва и по мере сужения плавильного пространства мундштуки сближают и уменьшают амплитуду колебания электродов.

После сварки вертикальной части начала шва подъем аппарата прекращают и включают вращение изделия. По мере уменьшения амплитуды колебаний электродов уменьшают напряжение на (4±1) В и снижают скорость подачи электродов, обеспечивая скорость сварки 0,3-0,35 м/ч.

При уменьшении амплитуды колебаний до 30 мм нижний электрод выводят из работы, прекратив его подачу и установив на изделие над формирующим устройством поперечную металлическую планку для перегорания электрода, если электрод при возвратно-поступательном перемещении (рисунок 4, в) достигнет планки.

После вывода нижнего электрода расстояние между средним и верхним электродами увеличивают с 55 до 85 мм (рисунок 4, г) и уточняют подход электродов к формирующему устройству. По мере уменьшения плавильного пространства выводят из работы средний электрод аналогично выводу нижнего электрода (рисунок 4, д). Повышают напряжение на (6±1) В и скорость подачи верхнего электрода на (50±10) м/ч, корректируя его подход к формирующему устройству (рисунок 4, е). Через (4±1) мин начинают постоянно снижать напряжение и скорость подачи проволоки.

При уменьшении плавильного пространства до колебания электрода останавливают и сварку продолжают до нарушения устойчивости электрошлакового процесса, после чего процесс прекращают, а оставшуюся небольшую полость заваривают ручной сваркой.

5.3.1.3 Сварка плавящимся мундштуком

Перед началом сварки, соединив сварочный аппарат и установленный в завариваемом зазоре кармана электроизолированный от кромок заготовок плавящийся мундштук, заправляют проволоку в каналы плавящегося мундштука. На дно завариваемого зазора кармана засыпают стальной порошок, крупку или стружку. На слой стружки засыпают 20-30% общего объема флюса и завариваемый зазор закрывают устройствами для формирования поверхности шва. Места неплотного прилегания формирующих устройств к поверхности свариваемых заготовок замазывают глиной. В качестве формирующих устройств используют составные медные водоохлаждаемые накладки.

Сварку начинают всеми электродами или поочередно вводят их по одному при скорости подачи 150-170 м/ч. Напряжение холостого хода источника питания должно быть 48-50 В. После установления стабильного дугового процесса скорость подачи проволоки снижают до (95±5) м/ч, в зазор досыпают флюс.

После образования шлаковой ванны требуемой глубины скорость подачи электродов увеличивают до расчетной, проверяют напряжение сварки и проводку сварки заготовок.

При самопроизвольной остановке проволоки ее подачу возобновляют при оплавлении низа мундштука шлаковой ванной.

5.3.2 Требования к режимам и параметрам ЭШС

ЭШС выполняют одной, двумя или тремя электродными проволоками.

Расстояние между сварочными проволоками , мм, определяют по формуле

. (3)

Значение — 17-18 мм. Значение — 4-5 мм при глубине канавки в ползуне формируемого устройства от 1 до 2 мм. При глубине канавки в ползуне от 8 до 10 мм 0.

Скорость сварки, напряжение сварочного тока на электродных проволоках, количество электродных проволок должны соответствовать указанным в таблице 5.

Таблица 5

Толщина свариваемых кромок заготовок, мм | Количество электродных проволок | Напряжение сварочного тока, В | Скорость сварки, м/ч | |

с колебаниями проволок | без колебаний проволок | |||

30-40 | 1 | 1 | 43-44 | 2,0-2,5 |

41-50 | 1 | 1 | 44-45 | 1,5-1,8 |

51-100 | 1 | 2 | 45-48 | 1,0-2,0 |

101-150 | 1 | 3 | 46-50 | 0,7-1,0 |

151-200 | 2 | — | 48-50 | 0,6-0,8 |

201-300 | 2, 3 | — | 50-52 | 0,5-0,7 |

301-450 | 3 | — | 50-55 | 0,4-0,6 |

Глубина шлаковой ванны при ЭШС любой толщины металла должна быть 40-50 мм; длина сухого вылета электродной проволоки — 80-100 мм; скорость поперечных колебаний электродных проволок в завариваемом зазоре должна составлять 40 м/ч; время остановки электродных проволок у ползунов — 4-5 с.

Расположение электродных проволок в завариваемом зазоре при ЭШС с поперечными колебаниями должно соответствовать указанному на рисунке 5.

Рисунок 5 — Схема расположения электродных проволок в завариваемом зазоре при ЭШС с поперечными колебаниями

Рисунок 5 — Схема расположения электродных проволок в завариваемом зазоре

при ЭШС с поперечными колебаниями

Скорость подачи электродной проволоки , м/ч, определяют по формуле

. (4)

Силу сварочного тока , А, на одной электродной проволоке определяют по формуле

. (5)

Скорость подачи электродной проволоки , м/ч, при сварке плавящимся мундштуком определяют по формуле

. (6)

При ЭШС плавящимся мундштуком скорость сварки и напряжение сварочного тока на мундштуке должно соответствовать указанным в таблице 6.

Таблица 6

Толщина свариваемых заготовок, мм | Скорость сварки, м/ч | Критическая скорость подачи электродной проволоки, м/ч | Напряжение сварочного тока на мундштуке, В | |

при (5±1), мм | при (9±1), мм | |||

30-60 | 1,0 | 170 | 43-44 | 40-42 |

61-100 | 0,70-0,80 | 160 | 44-45 | 42-43 |

101-200 | 0,60-0,65 | 140 | 44-45 | 43-44 |

201-400 | 0,50-0,55 | 130 | 45-46 | 44-45 |

401-800 | 0,45-0,50 | 120 | 46-47 | 45-46 |

801-1000 | 0,40-0,45 | 110 | 47-48 | 46-47 |

1001-2000 | 0,30-0,35 | 110 | 48-50 | 46-47 |

2001-3000 | 0,28-0,30 | 110 | 48-50 | 47-48 |

Скорость подачи электрода должна быть не более критических значений, приведенных в таблице 6.

Суммарный сварочный ток , А, определяют по формуле

. (7)

Требуемый объем флюса , см, определяют по формуле

. (8)

5.4. Требования к основному и вспомогательному технологическому оборудованию

Для выполнения ЭШС необходимо следующее сварочное оборудование:

— комплект сварочной аппаратуры с источником сварочного тока;

— устройства для закрепления (перемещения или вращения) свариваемых заготовок;

— устройства для перемещения вдоль завариваемого зазора сварочного аппарата и (при необходимости) сварщика-оператора.

5.4.1 Требования к основному технологическому оборудованию

Основное оборудование состоит из собственно сварочного аппарата с системой управления и источника питания.

При ЭШС электродными проволоками сварочный аппарат должен обеспечить:

— подачу электродной проволоки в зону сварки с заданной скоростью;

— перемещение аппарата вверх вдоль шва со скоростью сварки;

— возвратно-поступательное движение электродных проволок в завариваемом зазоре между заготовками;

— перемещение водоохлаждаемых ползунов формирующего устройства для принудительного формирования наружной поверхности сварных швов.

Скорость подачи электродной проволоки регулируют, как правило, от 65 до 480 м/ч.

Скорость перемещения сварочного аппарата при сварке регулируют от 0,15 до 9,0 м/ч.

В сварочных аппаратах для ЭШС плавящимся мундштуком скорость подачи электродной проволоки регулируют от 14 до 306 м/ч.

Источник питания переменного или постоянного тока для ЭШС должен иметь жесткую или пологопадающую характеристику и возможность регулирования напряжения под нагрузкой.

Оборудование должно обеспечить сварку без вынужденных остановок.

5.4.2 Требования к вспомогательному технологическому оборудованию

Вспомогательное оборудование при ЭШС обеспечивает установку и перемещение заготовок перед сваркой и в процессе сварки шва, крепление и перемещение сварочного аппарата, возможность обслуживания зоны сварки.

Сборку заготовок и установку их в удобное для сварки положение выполняют на универсальных и специализированных сборочно-сварочных стендах. При сварке кольцевых швов для вращения изделия со скоростью сварки используют роликовые стенды и торцевые вращатели.

Допускается применение роликовых стендов с приводными роликами.

Для крепления и перемещения сварочных аппаратов используют рельсовые колонны, тележки и порталы. Для обслуживания зоны сварки сварщиком-оператором при необходимости используют подъемные площадки.

5.5 Требования к технологической оснастке

При ЭШС к технологической оснастке относят формирующие устройства: ползуны, неподвижные (переставные) накладки для формирования наружной поверхности сварного шва, устройства для их крепления, входные карманы, выходные планки.

Формирующие устройства (ползуны) должны плотно прилегать к поверхности свариваемых кромок с целью предотвращения вытекания из завариваемого зазора жидкого шлака и металла.

Ползуны и накладки изготовляют из меди марок M1 и М2 по ГОСТ 859. Их рабочие поверхности должны соответствовать требованиям ГОСТ 15164.

Для обеспечения требуемого теплоотвода формирующие устройства имеют каналы для протекания охлаждающей воды.

Длину неподвижной накладки определяют длиной свариваемого шва.

Переставные накладки применяют длиной 250-350 мм. Для хорошего прилегания с целью предотвращения вытекания шлака в переставных накладках вверху и внизу делают скосы под углом 45°.

Для крепления накладок используют клинья и Г-образные скобы из листа толщиной 10-15 мм. Скобы приваривают в зависимости от состояния поверхности и конфигурации шва через (370±130) мм.

Входной карман и выводные планки изготовляют из стального листа толщиной 50-100 мм.

Входной карман и выводные планки вместе с формирующими устройствами должны обеспечить удержание шлаковой ванны при начале и завершении ЭШС.

5.6 Требования к пооперационному контролю

Пооперационный контроль проводят на всех технологических операциях ЭШС от обработки заготовок до отделения начальных карманов и выводных планок.

В процессе сварки проверяют:

— напряжение сварки;

— силу сварочного тока;

— глубину шлаковой ванны;

— скорость подачи электродной проволоки;

— скорость сварки;

— расстояние, на которое приближается электрод к формирующему устройству при возвратно-поступательном перемещении его вдоль зазора;

— положение электрода относительно свариваемых кромок;

— значение сухого вылета электрода;

— температуру воды в формирующих устройствах;

— качество поверхности шва.

Напряжение сварки и силу сварочного тока контролируют вольтметрами и амперметрами (класс точности 0,5).

Контроль значений напряжения сварки и силы сварочного тока проводят непрерывно (самописцы) или периодически через (7±3) мин в начале и при завершении сварки и через (25±5) мин на погонной части шва.

Контроль глубины шлаковой ванны проводят механическим щупом через (25±5) мин (при ЭШС с ползунами).

Скорость подачи электродной проволоки контролируют периодически через (7±3) мин по числу оборотов подающего ролика в единицу времени.

Скорость сварки контролируют по количеству пройденных меловых рисок в единицу времени, нанесенных вдоль завариваемого зазора через 0,5 м.

Положение электрода внутри свариваемого зазора контролируют с точностью ±3 мм.

Температура воды в формирующих устройствах не должна превышать 60 °С.

Сварные соединения, выполненные ЭШС, подвергают комплексному контролю, включающему визуальный контроль, ультразвуковую дефектоскопию (только после высокотемпературной обработки) или радиационный контроль (рентген, -лучами) в соответствии с ГОСТ 3242.

Визуальным контролем выявляют поверхностные дефекты: непровары, подрезы, трещины, поры, наплывы.

Ультразвуковой дефектоскопией обнаруживают дефекты внутри сварного соединения: расслоения, непровары, подрезы, шлаковые включения, поры и трещины любой ориентации при любой толщине свариваемого металла.

Радиационный метод позволяет обнаруживать те же дефекты в свариваемом металле ограниченной толщины: рентгеновскими лучами — до 70 мм, -лучами — до 250 мм.

5.7 Требования к характеристикам рабочего места и производственного помещения

Участок для ЭШС должен быть расположен в хорошо вентилируемом помещении, по объему и площади соответствующем санитарным нормам.

Участок должен располагаться в непосредственной близости от термических печей или устройств местной термообработки. Желательно, чтобы комплекс ЭШС и термические печи находились в соседних пролетах одного и того же цеха.

Сварочные установки (стенды) должны быть расположены в торце пролета или около цеховых колонн. Это требование обусловлено необходимостью исключить транспортировку грузов цеховыми кранами над установкой или аппаратом во время их работы.

На участке должны быть расположены посты ручной дуговой сварки и газовой резки, станок для очистки и намотки сварочной проволоки, распределительное устройство водоснабжения и слив отработанной воды, устройство автономного водоснабжения, устройство для предварительного, сопутствующего и последующего подогрева свариваемых заготовок. Участок следует размещать в зоне действия цехового крана достаточной грузоподъемности.

Питание участка электроэнергией должно быть преимущественно от отдельного распределительного щита мощностью 500 или 1000 кВ·А.

5.8 Требования к продукции, полученной ЭШС

Сварные соединения, выполненные ЭШС, должны обеспечивать служебные характеристики, установленные конструкторской документацией и нормативным документом на изделие и согласованные с заказчиком.

В случае обнаружения недопустимых дефектов сварные соединения подлежат ремонту. Метод восстановительного ремонта (удаление дефекта, заварка, последующая термо- и механическая обработка) назначается в соответствии с технологическим процессом, разработанным на предприятии, осуществляющем ремонт.

Дефекты швов должны быть полностью удалены механическим путем, а образовавшаяся разделка заварена.

5.9 Требования к маркировке продукции

Маркировка должна соответствовать указанной в конструкторской документации или нормативном документе на продукцию. Маркировку следует выполнять в соответствии с ГОСТ 7566.

5.10 Требования к транспортированию и хранению

5.10.1 Требования к транспортированию

Требования к транспортированию проката и изделий дальнейшего передела — по ГОСТ 7566.

Требования к транспортированию отливок и поковок устанавливают в РД и НД на эти изделия. Флюсы следует транспортировать упакованными в бумажные мешки по ГОСТ 2226, масса нетто одного мешка — 20-50 кг.

Сварочную проволоку следует транспортировать в бухтах массой до 80 кг. По соглашению с потребителем допускается масса бухт более 80 кг.

5.10.2 Требования к хранению

Требования к хранению проката и изделий дальнейшего передела — по ГОСТ 7566.

Требования к хранению отливок устанавливают в РД и НД на отливки.

Требования к хранению поковок — по ГОСТ 25054, ГОСТ 26131.

Требования к хранению флюса — по ГОСТ 9087.

Требования к хранению сварочной проволоки — по ГОСТ 2246.

5.11 Требования к производственной санитарии и технике безопасности

При ЭШС крупногабаритных заготовок с предварительным подогревом параметры микроклимата на рабочих местах сварщиков должны соответствовать требованиям СН N 4088 [1]. Рабочую зону сварщика необходимо экранировать подачей охлаждаемого воздуха.

Балкон сварщика специализированной установки для ЭШС заготовок толщиной 1000-3000 мм должен быть оборудован термоизолированной кабиной с кондиционированным воздухом.

Содержание вредных веществ в воздухе рабочей зоны при ЭШС не должно превышать предельно допустимых концентраций (ПДК) согласно ГОСТ 12.1.005. Помещение, где выполняется ЭШС, должно быть оборудовано общеобменной вентиляцией в соответствии СП N 1009 [2], а также устройствами местной вытяжной вентиляции.

Контроль содержания вредных веществ в воздухе рабочей зоны сварщика должен осуществляться в соответствии с требованиями СН N 4945 [3] по основным вредным составляющим сварочного аэрозоля: фторидам марганца, кремния, железа, титана, фториду водорода, оксида углерода, озону и оксиду азота.

Если существующая в производственном помещении система вентиляции не обеспечивает снижение указанных вредных веществ по ПДК, то для дополнительной защиты органов дыхания сварщика рекомендуется применять респиратор ШБ-1 «Лепесток» по ГОСТ 12.4.028.

5.12 Требования к охране окружающей среды

При ЭШС заготовок для защиты атмосферного воздуха от загрязнений выделяемыми вредными веществами должны быть предусмотрены мероприятия в соответствии с требованиями ГОСТ 17.2.3.02.

Утилизацию отходов основных и вспомогательных сварочных материалов следует проводить в соответствии с требованиями ГОСТ 380, ГОСТ 977, ГОСТ 2246, ГОСТ 5632, ГОСТ 9087.

Для охраны окружающей среды при использовании электрошлаковой сварки необходимо:

— использовать системы автономного водоснабжения с замкнутым циклом водопользования для охлаждения водой формирующих шов устройств;

— применять вытяжные устройства (местные и общие) для улавливания и очистки воздуха от вредных веществ, образующихся при ЭШС.

5.13 Требования к квалификации сварщиков

К выполнению работ, связанных с техникой и технологией ЭШС, допускаются сварщики, получившие на специальных курсах необходимую теоретическую и практическую подготовку и аттестованные не ниже четвертого квалификационного разряда по действующему нормативному документу.

ПРИЛОЖЕНИЕ А (справочное). Библиография

ПРИЛОЖЕНИЕ А

(справочное)

______________

* На территории Российской Федерации действуют СанПиН 2.2.4.548-96. — Примечание изготовителя базы данных.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2001

Сопротивление 0,65 ом (ОВ65-2030) для отопителя салона О30-0010-20 (12;24В)

Сопротивление 0,65 ом (ОВ65-2030) для отопителя салона О30-0010-20 (12;24В)

Сопротивление 0,65 ом (ОВ65-2030) устанавливается в пульт управления отопителем О30-0010-20 (12;24В) последовательно с контрольной спиралью свечи накаливания.

Сопротивление 0,65 ом (ОВ65-2030) отопителя О30-0010-20 (12;24В) служит для снижения напряжения, подводимого к контрольной спирали и к свече накаливания. Он представляет собой специальную проволочную спираль , намотанную на изолятор . Концы проволоки прикреплены к выводным хомутам. Изолятор с помощью центрального стержня и гаек крепится к кожуху , который закрывает балластный резистор. Для охлаждения в кожухе просверлены отверстия. Величина сопротивления проволочной спирали 0,65 бм.

Отопитель О30-0010-20 предназначен для обогрева кабин и салонов автомобилей, автокранов, микроавтобусов, экскаваторов, автокранов и другой спецтехники. Воздушные отопительные установоки типа О30 (отопителей), работающих на бензине и рассчитанных на напряжение питания 12В или 24В. Отопитель состоит из теплообменника с двумя последовательно соединенными камерами сгорания, штатным электродвигателем, нагнетателем воздуха и вентилятором, системой управления и сигнализацией.

Отопитель бензиновый О30-0010-20 кабины крановщика автокрана

Перечень сборочных едениц и деталей отопителя О30-0010-20

3.1 Перечень наименований и обозначений сборочных единиц и деталей, входящих вотопительные установки, в соответствии с таблицей 2 .

Таблица 2.

№ поз. | Обозначение | Наименование сборочных единиц, деталей | Количество сборочных единиц, деталей для отопительных установок | |||

О30-0010-10 | О30-0010-20 | О30-0010-30 | О30-0010-40 | |||

1 | 030-0800-10 | Теплообменник | 1 | 1 | — | — |

030-0800-20 | — | — | 1 | 1 | ||

|

| Крепёжные детали: |

|

|

|

|

2 |

| 45 9432 1079 Винт М5-6g×10 ОСТ 37.001.127-81 | 3 | 3 | 3 | 3 |

3 |

| 45 9816 1044 Шайба 5Т ОСТ 37.001.115-75 | 3 | 3 | 3 | 3 |

4 | 030-1017 | Винт самонарезающий | 3 | 3 | 3 | 3 |

5 | 030-0225-В | Фланец электродвигателя | 1 | 1 | 1 | 1 |

|

| Крепёжные детали: |

|

|

|

|

6 |

| 45 9816 1023 Шайба 4 ОСТ 37.001.115-75 | 2 | 2 | 2 | 2 |

7 | 965-8101026 | Гайка специальная | 2 | 2 | 2 | 2 |

8 | 030-0227-Б | Патрубок всасывающий | 1 | 1 | 1 | 1 |

9 |

| Электродвигатель 74.3730 ТУ 37.459.128-91 | 1 | — | 1 | — |

Электродвигатель 77.3730 ТУ 37.459.128-91 | — | 1 | — | 1 | ||

10 | Д1-3913029 | Уплотнитель | 1 | 1 | 1 | 1 |

11 | 015-1023 | Втулка изоляционная | 1 | 1 | 1 | 1 |

12 | 030-0400 | Вентилятор | 1 | 1 | 1 | 1 |

13 | 030-0500 | Нагнетатель | 1 | 1 | 1 | 1 |

|

| Крепёжные детали: |

|

|

|

|

14 | 030-0504 | Винт стопорный | 1 | 1 | 1 | 1 |

15 | 030-0835-Б | Трубка дренажная | 1 | 1 | 1 | 1 |

16 |

| Свеча СР65А1-У-ХЛ ТУ 37.003.315-77 | 1 | 1 | 1 | 1 |

|

| Крепёжные детали: |

|

|

|

|

17 | ОВ65-0822 | Гайка накидная свечи | 1 | 1 | 1 | 1 |

18 | 965-8101150 | Температурный переключатель | 1 | 1 | 1 | 1 |

19 | 030-1010-10 | Кожух | 1 | 1 | — | — |

030-1010-20 | — | — | 1 | 1 | ||

|

| Крепёжные детали: |

|

|

|

|

3 |

| 45 9816 1044 Шайба 5Т ОСТ 37.001.115-75 | 2 | 2 | 2 | 2 |

4 | 030-1017 | Винт самонарезающий | 7 | 7 | 7 | 7 |

6 |

| 45 9816 1023 Шайба 4 ОСТ 37.001.115-75 | 9 | 9 | 9 | 9 |

20 | 850361 | Винт М4×5 | 8 | 8 | 8 | 8 |

21 |

| 45 9432 1054 Винт М4-6g×12 ОСТ 37.001.127-81 | 3 | 3 | 3 | 3 |

22 |

| 45 9811 1203 Шайба 4 ОСТ 37.001.144-75 | 3 | 3 | 3 | 3 |

23 | 850005 | Болт М5×14 | 2 | 2 | 2 | 2 |

24 | 353-1305022-Б | Шайба | 2 | 2 | 2 | 2 |

11 | 015-1023 | Втулка изоляционная | 2 | 2 | 2 | 2 |

25 | 16.8106218 | Втулка | 2 | 2 | 2 | 2 |

26 | 27.1106010-40 | Насос топливный электромагнитный | 1 | — | 1 | — |

271.1106010-40 | — | 1 | — | 1 | ||

27 |

| Хомут червячный TORRO S 8-12/9 C7 W1 | 2 | 2 | 2 | 2 |

28 | 030-1014 | Трубка, Рукав-деталь 6-12,5-45-1,3 (13) ТУ 38.1051909-89 | 1 | 1 | 1 | 1 |

29 | 030-3250-10 | Бензопровод | 1 | 1 | 1 | 1 |

30 | 030-1710-10 | Датчик перегрева | 1 | 1 | 1 | 1 |

31 | 030-2549-10 | Жгут отопителя | 1 | 1 | 1 | 1 |

32 |

| Задатчик импульсов ЗИ12-02, МВИА.421413.001-01, МВИА.421413.001 ТУ | 1 | — | 1 | — |

Задатчик импульсов ЗИ24-02, МВИА.421413.001-03, МВИА.421413.001 ТУ | — | 1 | — | 1 | ||

33 | 030-1035 | Крышка передняя | 1 | 1 | 1 | 1 |

34 | 030-1061 | Крышка задняя | 1 | 1 | 1 | 1 |

35 |

| Переключатель 2ППН-45 ТУ 16-526.016-73 | — | 1 | — | 1 |

36 |

| Предохранитель термобиметаллический 29.3722 ТУ 37.003.1415-92 | 1 | 1 | 1 | 1 |

37 |

| Реле перегрева РС65 У-ХЛ ТУ 37.003.288-78 | 1 | — | 1 | — |

Реле перегрева РС404 У-ХЛ ТУ 37.003.288-78 | — | 1 | — | 1 | ||

38 |

| Реле 90.3747 ТУ 37.003.1418-94 | 1 | — | 1 | — |

Реле 901.3747 ТУ 37.003.1418-94 | — | 1 | — | 1 | ||

39 |

| Фонарь контрольной лампы 121.3803 ТУ 37.003.750-79 | 1 | — | 1 | — |

Фонарь контрольной лампы 124.3803 ТУ 37.003.750-79 | — | 1 | — | 1 | ||

40 | 968-8106300-02 | Бензоотстойник | 1 | 1 | 1 | 1 |

41 | ОВ65-2000 | Контрольная спираль | 1 | 1 | 1 | 1 |

42 | ОВ65-2100-10 | Переключатель с ручкой | 1 | — | 1 | — |

43 | ОВ65-2030 | Сопротивление 0,65 ом | — | 1 | — | 1 |

44 |

| Колодка гнездовая 607605 ОСТ 37.003.032-88 | 1 | 1 | 1 | 1 |

45 |

| Колодка гнездовая 602608 ОСТ 37.003.032-88 | 1 | 1 | 1 | 1 |

46 |

| Гнездо 203612 ОСТ 37.003.032-88 | 11 | 11 | 11 | 11 |

47 |

| Гнездо 203613 ОСТ 37.003.032-88 | 2 | 2 | 2 | 2 |

48 | 030-3260 | Топливопровод 4×1, L=1900 мм | 1шт.- изготавливается по заказу | |||

Правила эксплуатации отопителя О30-0010-20 (12В, 24В)

Автономный отопитель кабины крановщика бензиновый ОЗ0 нуждается в периодическом техническом осмотре и обслуживании. Контроль за состоянием системы гарантирует бесперебойную работу в любых температурных условиях, в том числе при низких температурах.

Необходимо следить за герметичностью соединений патрубков, целостностью переходников и муфт, плотностью прилегания крышки бака. Нельзя допускать попадание бензина на внешний кожух и корпус отопителя. Расход топлива для работы отопителя фиксированный. Запрещено самостоятельно регулировать расход в системе подкручиванием и зажатием штуцеров и гаек. Это может привести к выходу системы из строя.

Во избежание поломок и создания аварийной ситуации запрещается:

- Эксплуатация автономной отопительной системы с перекрытыми воздуховодами, при попадании в заборники и выпускные коллекторы посторонних предметов. При отсутствии забора воздуха для нагрева и прекращения вывода нагретого воздуха или отвода отработанных газов возможна поломка системы.

- Включение отопительной системы при наличии плохих контактов, искрящих токопроводящих источников или проводов.

- Работа отопительной системы без контроля оператора.

- Установка в систему самодельных частей и устройств, замена штатных контрольных датчиков на другие (не предусмотренные производителем).

- Эксплуатация без контрольной спирали, замыкание спирали на свечу.

- Включение после перегрева и автоматического отключения без диагностики и устранения неисправностей.

Настоятельно рекомендуется не производить самостоятельно никаких действий, не пытаться изменить схему подключения, заменить штатные узлы, датчики, соединения, патрубки, токопроводящие части на другие. Любые изменения в отопительной системе могут привести как к ее выходу из строя, так и к опасной аварийной ситуации, которая может стать причиной замыкания или возгорания.

Технические характеристики бензинового отопителя

Отопитель О30-0010-20 рассчитан на номинальную мощность для подключения 24 В. Теплопроизводительность отопителя салона по заявленным производителем параметрам составляет 3480 Вт. Отопитель заправляется бензином. Расход топлива в рабочем режиме составляет 0,44 кг/час. Отопитель позволяет нагреть воздух в кабине на температуру до 80 °C, за час отопительная система нагревает до 130 метров кубических холодного воздуха. Рабочий ресурс составляет 1000 часов.

Устройство автономного бензинового отопителя салона для автокранов

Отопитель салона кабины крановщика состоит из теплообменника с двумя последовательно соединенными камерами сгорания, штатным электродвигателем, нагнетателем воздуха и вентилятором, системой управления и сигнализацией.

Принцип работы отопителя заключается в следующем. Топливо (бензин) подается через свечу накаливания в камеру сгорания, где обогащается поступающим с нагнетателя воздухом. Обогащенная воздушно-топливная смесь под давлением при помощи свечи накаливания воспламеняется. Искра на свечу подается только в момент воспламенения, после чего в камере сгорания поддерживается постоянное давление и объем топливной смеси за счет непрерывной подачи. От воспламенившейся смеси в двух камерах (последовательно соединенные камеры сгорания и догорания) нагревается теплообменник, после чего горячий воздух через систему воздуходува нагнетается в салон для отопления. За счет такой конструкции автономный отопитель салона бензиновый является экономичным и безопасным прибором, в котором топливо сгорает в два этапа. Отработанные продукты сгорания подаются в выпускной патрубок, откуда выбрасываются в атмосферу.

Для подачи обогащенной топливно-воздушной смеси в камеру сгорания используется электромагнитный насос. Насос начинает работу при подаче напряжения от генератора импульсов. Напряжение подается на электромагнитный якорь. Якорь оказывает давление на пружину и перемещает одновременно зацеп с втулкой. Втулка оттягивается и между нею и стенкой плунжера создается разреженная среда (с давлением ниже атмосферного). В разреженную среду в этот момент подается топливо. Далее прекращается подача напряжения и втулка под действием распрямляющейся пружины возвращается в первоначальное положение, выталкивая под давлением топливную смесь, которая проходит через седло клапана к нагнетающему клапану и далее выбрасывается через выпускной штуцер.

В качестве генераторов импульса используется задатчик импульсов тока со встроенным процессором. Задатчик работает на SMD-элементах. Задатчик оснащен двухуровневой системой защиты: контролера с защитой от переплюсовки напряжения на входе и защитой от короткого замыкания.

В автономный отопитель автокрана вмонтирован температурный переключатель. Температурный переключатель имеет датчик и служит для прерывания цепи на подаче искры на свечу после зажигания воздушно-топливной смеси. Также при помощи переключателя осуществляется продувка теплообменной системы после выключения обдува салона.

Техника безопасности

Во избежание поломок и аварий для обеспечения безопасности необходимо соблюдать условия эксплуатации.

Запрещается:

- Заправка автокрана с включенной системой отопления.

- Включение отопителя при наличии бензина на внешнем кожухе.

- Включение в условиях сильной запыленности, при наличии в воздухе паров легковоспламеняющихся веществ.

- Эксплуатация отопителя в непроветриваемых помещениях, в которых присутствуют люди.

- Тушение топлива в отопителе при воспламенении водой.

- Эксплуатация отопителя без наличия огнетушителя в салоне (или песка) для тушения.

Обслуживание и ремонт бензинового отопителя салона автокрана

К отопителю для салона автокрана прилагается инструкция по эксплуатации с перечнем возможным неисправностей и описанием их устранения. К примеру, если отопитель не включается, то необходимо проверить свечи, контрольную спираль, целостность электропроводки, входное напряжение, массу на отопитель или топливо в баке. Мелкие неисправности, такие как нагар на свече зажигания, засорение фильтра на подаче топлива, можно при наличии опыта и инструментов устранить самостоятельно. Также стоит проверить, есть ли масса на отопителе и бензин в баке. Более серьезные поломки, например, выход из строя электродвигателя, рекомендуется устранять в мастерской. Сначала нужно диагностировать поломку, а затем приступить к ремонту или замене вышедших из строя узлов и деталей. При замене датчиков нужно устанавливать оригинальные датчики, рекомендованные производителем.

При слабых оборотах вала или отсутствии вращения при включенном отопителе необходимо проверить напряжение на входе, состояние щеток и коллектора. Также нужно проверить, не заклинило ли вал, не цепляют ли его крыльчатки.

Если при работе появился посторонний шум, дым, то нужно проверить состояние патрубков и воздухозаборников. При засорении патрубков отопительная система может перегреваться и автоматически отключаться.

Где купить отопитель бензиновый О30-0010-20

«Кран-мастер» предлагает отопители бензиновые О30-0010-20, а также дизельные отопители для автокранов и спецтехники. Мы готовы поставлять вам отопители любыми партиями, в том числе крупным оптом. Наша компания сотрудничает с крупнейшими российскими производителями отопительной техники для автокранов, запчастей, узлов, агрегатов и ремкомплектов. Мы обеспечиваем запчастями и отопителями для автокранов мастерские, организации и магазины.

- У нас низкие цены на отопители для автокранов.

- Мы работаем официально и предоставляем документы.

- Готовы предоставить вам любую партию товара.

- Не срываем сроки поставок, любим пунктуальность и уважаем партнеров.

Вам нужны бензиновые или дизельные отопители? Позвоните нам! Окажем помощь в выборе и при необходимости установим отопитель.

Соленоид для клапана Hunter 9V

Соленоид для клапана Hunter 9V – это один из элементов системы автополива. Представляет собой катушку индуктивности (проволочную спираль), в которой создается при подачи электрического тока магнитное поле.

Как работает соленоид

Схема автоматического полива включает в себя множество элементов. Одним из них является электромагнитный клапан, на который подается постоянный ток напряжением 9 вольт. Под действием последнего на поверхности электромагнитной катушки индуцируется магнитное поле, втягивающее сердечник в проволочную спираль, открывая путь для воды.

Преимущества соленоида

К преимуществам приобретения данного устройства следует отнести:

- Надёжность и долговечность;

- Широкую совместимость.

В связи с тем, что корпус соленоида выполнен из высококачественного материала, обеспечивается высокая влагозащита начинки устройства при любой погоде и при любом качестве воды.

Он так надежен благодаря тому, что работает от постоянного тока. Работа от постоянного тока увеличила срок службы катушки индуктивности по сравнению с аналогами, работающими от переменного электричества. Также электропитание от постоянного напряжения позволяет устанавливать их в системы полива, получающие электричество от автономных источников питания.

Широкая совместимость проявляется в том, что система самополива Hunter может включать в себя следующие разновидности клапанов PGV, которые работают с данной индукционной спиралью: 100G, 101G, 151, 201G и 301G.

Другая продукция фирмы Hunter

Эта компания производит массу комплектующих, среди которых не только основные комплектующие для системы, такие как контроллеры, форсунки и т.п., но также и инструменты, которые, безусловно, облегчат использование системы. К примеру, ключ монтажный Hunter Т-образный,применяющийся тогда, когда нужно вручную поднять шток дождевателя. Или ручной насос для того, чтобы оперативно откачать воду из коробов с электромагнитными клапанами.

Это показывает, что фирма заботится о клиенте и продумывает все до мелочей.

Технологический расчет установок электрофлотации воды | Архив С.О.К. | 2014

Электрохимическая очистка воды за счет электролиза и электрофлотации применятся в водоподготовке сточных вод промышленно-бытовых предприятий, где традиционные методы водоподготовки не обеспечивают необходимую степень очистки воды от примесей в виде нерастворимых в воде дисперсных веществ, жиров и масел.

В процессе электрофлотации эти вещества под действием межмолекулярных сил взаимодействуют с электролитическими газами — водородом и кислородом, образующимися на катоде и аноде, и переносятся на поверхность обрабатываемой сточной воды в виде пены, которая удаляется. Электрофлотация эффективно используется в промышленности для извлечения из сточной воды нерастворимых примесей фосфатов и гидроксидов металлов, суспензий, смолистых веществ, эмульгированных веществ, нефтепродуктов, индустриальных масел, жиров и поверхностно-активных веществ.

Общие сведения Электрофлотация — это физико-химический способ очистки воды, заключающийся в образовании при пропускании постоянного электрического тока через водный раствор мелкодисперсных пузырьков электролитических газов (водорода и кислорода), газовых флокул, агрегатов, состоящих из пузырьков газа и грубодисперсных примесей в виде взвешенных веществ (суспензии, эмульсии, смолистые вещества, нефтепродукты, масла, жиры, поверхностно-активные вещества). Газовые флокулы обладают значительно большим гидравлическим сопротивлением, чем входящие в их состав примеси, и, всплывая на поверхность, захватывают эти примеси в пену, образуя устойчивый пенный слой — флотошлам.

Туда же выносятся отдельные растворимые загрязнения, адсорбирующиеся на поверхностях дисперсных частиц. Наряду с электрофлотацией в обрабатываемой воде при ее прохождении через межэлектродное пространство происходят электролиз воды, поляризация заряженных частиц, окислительно-восстановительные реакции, электрофорез; продукты электролиза взаимодействуют друг с другом и с другими компонентами.