Марки припоев для пайки, состав и свойства, применение: от чего зависит выбор?

Пайка – способ получения неразъемных герметичных соединений, широко применяемый в различных сферах промышленности и в быту. Он незаменим при монтаже радиодеталей и починке электроники, бытовой техники, различного оборудования. Припой – один из необходимых атрибутов пайки. Обсудим, что это такое, какие его разновидности существуют, и от чего зависит выбор марки материала.

Припой и флюс: что это такое и для чего они нужны?

Припой – легкосплавный или твердосплавный металл или сплав на основе олова, меди, свинца, цинка, никеля, кадмия, сурьмы и других составляющих, благодаря которым состав приобретает те или иные свойства. В процессе нагревания он переходит в жидкую форму. Припоем смазывают поверхности элементов, затем их соединяют между собой.

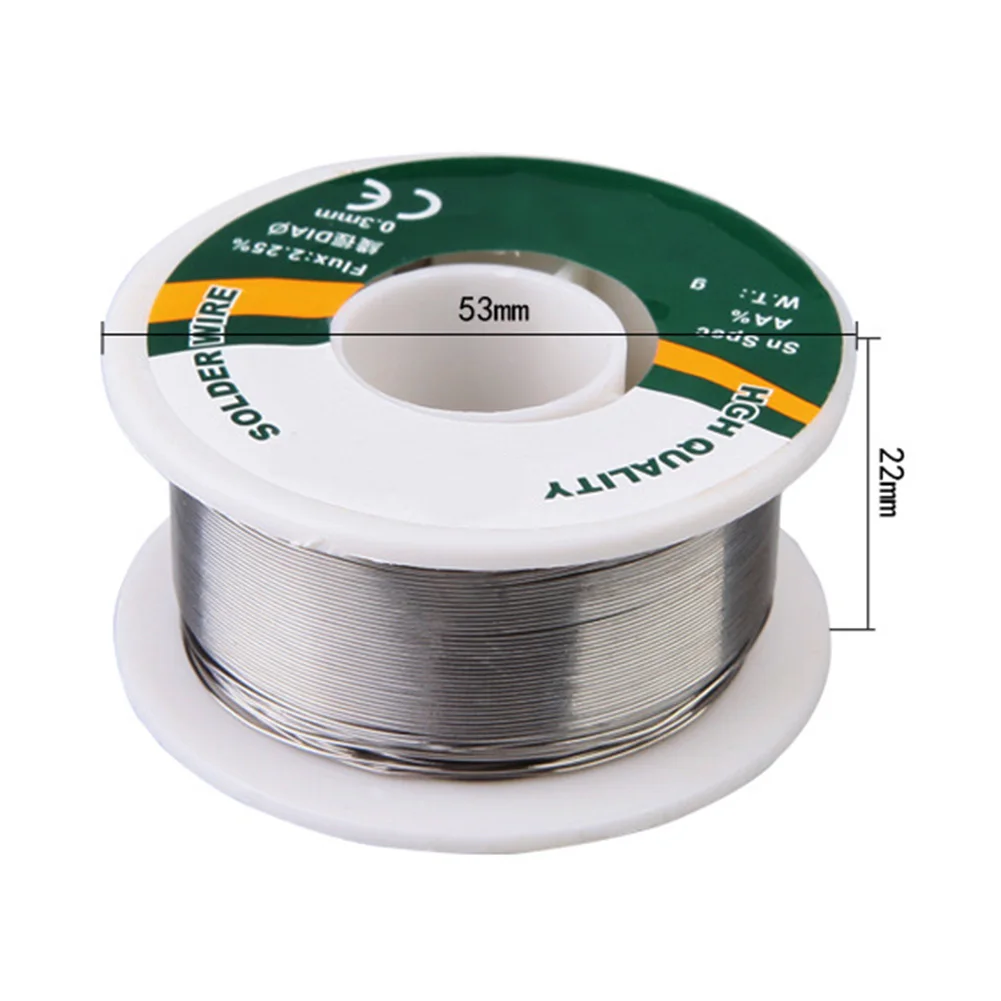

Он смешивается с основным материалом и после остывания твердеет, образуя прочное соединение. Температура плавления у припоя ниже, чем у материала соединяемых деталей, поэтому при его нагревании они не плавятся. Сплавы для пайки выпускают в виде проволоки, порошков, трубок, прутков, лент.

Сплавы для пайки выпускают в виде проволоки, порошков, трубок, прутков, лент.

Важное условие получения прочного шва – качественная обработка соединяемых поверхностей. На них не должно быть жиров и оксидов металлов. Флюс – смесь жирных и органических кислот, масел и парафинов, которая удаляет загрязнения и обеспечивает надежную адгезию припоя к материалам детали. Он также препятствует образованию окислов непосредственно во время пайки, способствует равномерному распределению припоя, уменьшая поверхностное натяжение при его нанесении. Также флюс защищает соединяемые поверхности от воздействия окружающей среды.

Припои и флюсы различаются по назначению, химическому составу, рабочей температуре и другим свойствам, поэтому подбираются в каждом конкретном случае отдельно. Существуют также специальные паяльные пасты – смеси, сочетающие припой и флюс, а также пластификаторы и связующие вещества (органические смолы, разбавители).

Разновидности и марки припоев, их состав, назначение и применение

Существует множество разновидностей припоя, имеющих различный состав, характеристики и назначение. В соответствии с основной классификацией они подразделяются на тугоплавкие или твердые, и легкоплавкие или мягкие. Основное их различие заключается в температуре плавления, чем и обусловлена разница в сферах применения.

В соответствии с основной классификацией они подразделяются на тугоплавкие или твердые, и легкоплавкие или мягкие. Основное их различие заключается в температуре плавления, чем и обусловлена разница в сферах применения.

Тугоплавкие припои

Тугоплавкие припои, которые плавятся при 450–500°С, позволяют получать очень твердое соединение. Они представляют собой сплавы на основе меди, цинка, серебра, латуни, золота, алюминия, магния и никеля. Твердые припои используются, когда производится пайка материалов с высокой температурой плавления.

Они представляют собой сплавы на основе меди, цинка, серебра, латуни, золота, алюминия, магния и никеля. Твердые припои используются, когда производится пайка материалов с высокой температурой плавления.

Из меди и цинка (ПМЦ-42, ПМЦ-53 и др.)

Такой припой используется для соединения медьсодержащих сплавов методом высокотемпературной пайки. Он высокопластичен и прочен, устойчив к коррозии, обладает высокой тепло- и электропроводностью. Температура плавления прямо пропорциональна содержанию в нем цинка. Самые распространенные типы такого припоя: ПМЦ-36, ПМЦ-42, ПМЦ-48, ПМЦ-54. Их сравнительные характеристики даны в таблице:

| Разновидность | Температура плавления, °C | Применение |

| ПМЦ-36 | 800 | Пайка бронзовых, медных, латунных деталей, не требующая высокой точности. |

| ПМЦ-42 | 830 | Пайка бронзы и латуни, в составе которой 60–68% меди |

| ПМЦ-48 | 865 | Пайка томпака и полутомпака, медных сплавов с концентрацией не менее 69%. |

| ПМЦ-53 | 870 | Пайка стали, меди, бронзы, томпака, полутомпака |

| ПМЦ-54 | 880 |

Из серебра (ПСр-70, ПСр-45, ПСр-25 и др.)

Серебряные припои, отличающиеся высокой температурой плавления и хорошей смачиваемостью, применяются для пайки стали, меди, серебра и других тугоплавких металлов. Они обозначаются аббревиатурой ПСр и цифрой, соответствующей содержанию драгметалла в составе (1–72%).

Чем больше число в маркировке, тем более прочным получится соединение. От него зависит и цена: высококонцентрированный припой обойдется недешево. В качестве дополнительных составляющих применяют никель, медь, цинк, свинец, олово. Для большинства таких сплавов характерна высокая прочность, вязкость и текучесть, стойкость к коррозии и окислению.

Припои с небольшим содержанием серебра (ПСр-1–25) применяются для лужения и пайки различных металлических деталей. ПСр30–45 позволяет получить более прочное соединение элементов из меди и ее сплавов, никеля, ковара, бронзы. Высококонцентрированные ПСр-70 и ПСр-72 имеют повышенную проводимость, прочность на разрыв и изгиб. Они подходят для пайки лезвий ленточных пил.

ПСр30–45 позволяет получить более прочное соединение элементов из меди и ее сплавов, никеля, ковара, бронзы. Высококонцентрированные ПСр-70 и ПСр-72 имеют повышенную проводимость, прочность на разрыв и изгиб. Они подходят для пайки лезвий ленточных пил.

Из латуни (ЛОК-59-1-03, ЛОК 62-06-04)

Латунный припой позволяет получить высокопрочное, не боящееся перепадов температур, влажности и органических кислот соединение, однако работа с ним требует профессионализма и применения специальных инструментов, поэтому в домашних условиях им не пользуются. Он широко применяется при пайке латуни, нержавейки, стали, меди, никеля и других твердоплавких металлов на различных производствах. Для него характерна высокая температура плавления (900°C) и текучесть.

Наиболее востребованы латунные припои ЛОК 59-1-03 и ЛОК 62-06-04. Первый содержит 58–60% меди, около 1% олова и 0,2–0,4% кремния, остальное – цинк. Он применяется для газовой сварки латуни, пайки твердосплавных пластин, паяного режущего инструмента, наплавки углеродистых сталей. Разновидность ЛОК 62-06-04 (цифры также соответствуют проценту содержания меди, олова и кремния) широко используется в различных отраслях промышленности. Она незаменима при проведении сварочных работ, производстве трансформаторов, для изготовления латунной сетки.

Разновидность ЛОК 62-06-04 (цифры также соответствуют проценту содержания меди, олова и кремния) широко используется в различных отраслях промышленности. Она незаменима при проведении сварочных работ, производстве трансформаторов, для изготовления латунной сетки.

Легкоплавкие припои из олова и свинца: ПОС-61 и другие

По сравнению с тугоплавкими припоями механическая прочность легкоплавких невысока. Несмотря на это, они часто используются при электро- и радиомонтажных работах. Они плавятся уже при температуре в 183–280°С. Мягкие припои производятся на основе олова и свинца в различных пропорциях с добавлением кадмия, висмута, сурьмы, цинка, таллия и других металлов.

Припои оловянно-свинцовые (наиболее распространенные) имеют марку ПОС, если в составе присутствует также сурьма (она повышает прочность) – ПОССу. Бывают также оловянно-свинцово-кадмиевые (ПОСК), оловянно-цинковые (ОЦ) и бессвинцовые припои. Самые распространенные марки:

- ПОС-10. Используется для пайки и лужения контактных поверхностей электроники (починка электроприборов, реле).

- ПОС-40. Отличается широкой областью применения. Применяется для операций, не требующих высокой точности. Используется при работе с оцинкованным металлом, электроаппаратурой и радиоэлектроникой, детали которой нельзя подвергать высокотемпературному воздействию. С помощью ПОС-40 устраняют дефекты в трубах и радиаторах, им паяют медные провода.

- ПОС-61. Еще один популярный вид припоя, который широко используется как в промышленности, так и в быту. ПОС-61 незаменим при ремонте радиокомпонентов, пайке печатных плат и других деталей, чувствительных к перегреву, починке радиаторов. Оптимален для пайки проводов.

- ПОС-90. Отличается самой высокой температурой плавления (220–265°С). Применяется при ремонте медтехники и пищевой посуды, пайке обмоток.

Как самостоятельно определить или расшифровать марку припоя?

В большинстве случаев расшифровать марку припоя несложно. Буква П обозначает слово «припой», другие – входящие в него компоненты (Ср –серебро, К – кадмий, М – медь, А — алюминий, Кр – кремний и т. д.). Если в материале присутствуют драгоценные и редкие металлы, маркировка начинается с них, даже если их доля составляет всего 1%. Далее следует цифра, соответствующая процентному содержанию компонента. Например, ПМЦ-36 содержит 36% меди, ПОС-61 – 61% олова.

д.). Если в материале присутствуют драгоценные и редкие металлы, маркировка начинается с них, даже если их доля составляет всего 1%. Далее следует цифра, соответствующая процентному содержанию компонента. Например, ПМЦ-36 содержит 36% меди, ПОС-61 – 61% олова.

В обозначении многокомпонентных сплавов при маркировке часто используется следующая схема: сначала идут буквы, обозначающие компоненты, затем – цифры, соответствующие их процентному содержанию (расшифровка марки МНМц 68-4-2: 63–68% меди, 4–5% никеля и 1,5–2,5% марганца). Бессвинцовые сплавы, набирающие популярность благодаря отсутствию токсичного элемента, маркируются по наименованию компонентов на латыни с указанием их содержания после соответствующих букв: Sn95,5Ag3,8Cu0,7 (трехкомпонентный олово-серебряно-медный сплав).

Определить примерный состав можно и по внешнему виду. Материалы с высоким содержанием цинка, олова или серебра окрашены в светло-серебристый цвет, свинца – в тусклый серый. Латунный, золотой и фосфорный припои желтые, медный имеет красный подтон. Если он обладает металлическим блеском, в нем много олова. Тугоплавкие припои на вид матовые.

Если он обладает металлическим блеском, в нем много олова. Тугоплавкие припои на вид матовые.

Как выбрать нужный припой и флюс?

При выборе сплава для пайки руководствуются его температурой плавления, видом соединяемых материалов, размером деталей, требуемыми характеристиками (прочностью, коррозионной стойкостью и т. д.), методом соединения и его сложностью. При пайке алюминия используют сплавы на основе серебра, олова, цинка, меди и кремния (ЦОП-40, ПОС, 34А, АВИА-1, АВИА-2, ВПТ-4, 34-А, П250А, П300Б и т. д.).

Если нужно соединить стальные детали, подойдет латунный (Л-62, Л-68), оловянно-свинцовый (ПОС-41) или чисто медный припой. Для работы с нержавейкой рекомендуется использовать сплавы на основе олова и цинка с добавлением свинца и кадмия, например, марок П-81 и HTS528.

Для пайки медных деталей берут как мягкие, так и твердые припои. Для починки радиодеталей больше подойдут первые, для пайки жил, фитинга на трубах могут применяться как легкосплавные (1S и Rosol 3), так и твердосплавные (Rolot 2). Серебряные сплавы отличаются высоким качеством и используются для получения соединений при работе с медью, латунью или серебром. Они применяются тогда, когда через шов должно проходить электричество.

Серебряные сплавы отличаются высоким качеством и используются для получения соединений при работе с медью, латунью или серебром. Они применяются тогда, когда через шов должно проходить электричество.

Не менее важен и правильный выбор флюса. Самый доступный вариант – канифоль. Она лучше всего подходит для пайки в быту. Ее используют при ремонте радиодеталей, плат, соединении небольших медных, латунных, железных, никелевых деталей. Для пайки этих и более крупных элементов подойдет также глицерин-гидразиновый флюс, канифоль-гель «Актив» и ЛТИ-120. Последний активно используется при пайке проводов.

При работе с алюминием крайне важна качественная обработка поверхности флюсом – на ней быстро образуется оксидная пленка, которая препятствует адгезии. Для этого металла используют самые активные вещества – паяльную и ортофосфорную кислоту, Ф-64. Они же, вызывая сильную химическую реакцию, являются и самыми токсичными.

Марки припоя и их состав

3.1. Классификация припоев и система их обозначений

Разновидности и применение припоев:

Припой — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и других металлов

Для пайки соединений проводниковых материалов в зависимости от предельно допустимых рабочих температур и требуемой прочности паяного шва применяются мягкие и твердые припои.

К мягким относятся припои с температурой плавления до 400 °С, а к твердым — свыше 500 °С. Припои с температурами выше температуры плавления чистого олова в интервале до 400 °С называются полутвердыми.

Мягкие и полутвердые припои имеют предел прочности при растяжении до 15–100 МПа и применяются для пайки токоведущих частей, не являющихся одновременно несущими конструкциями машин или аппаратов.

Пайка мягкими и полутвердыми припоями осуществляется паяльником или погружением деталей в расплавленный припой, соединяемые поверхности при этом предварительно облуживаются, как правило, припоем той же марки и покрываются обычно канифолью (флюсом).

Оловянно-свинцовые припои выпускаются в виде слитков, прутков, проволоки, ленты и трубок, заполненных канифолью.

Твердые припои имеют предел прочности при растяжении 100– 500 МПа и применяются в качестве припоев первой категории прочности при пайке токоведущих частей, быстроходных, допускающих высокий нагрев электрических машин и деталей, воспринимающих основную механическую нагрузку.

Система обозначения припоев

Обозначение марки припоя обычно начинается с буквы «П» — припой. Числа в марке припоя показывают содержание компонентов (буквы после буквы «П») в процентах (округленно). Буква или буквосочетание в конце обозначения марки припоя означает, что данный компонент составляет оставшееся содержание припоя.

Для пайки паяльником применяется припой, а чтобы припой хорошо растекался по поверхности соединяемых пайкой деталей, используют вещество, которое называется флюс. В зависимости от металла деталей и их размеров, крепости и герметичности пайки необходимо выбирать определенную марку припоя и флюса. Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки.

Марки мягких припоев для пайки паяльником

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять в качестве припоя для пайки в чистом виде пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П – припой, О – оловянный, С – свинцовый, 61 – % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450˚С. Твердые припои плавятся при нагреве свыше 450˚С и для пайки электрическим паяльником не используются.

Основные технические характеристики мягких припоев

для пайки электрическим паяльником

| Марка припоя | Состав % от общей массы | Температура плавления ˚С | Прочность при растяжении кг/мм | Область применения |

|---|---|---|---|---|

| Сплав Вуда | Олово – 12,5 Свинец – 25 Висмут – 50 Кадмий – 12,5 | 68,5 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей, токсичен |

| Сплав д Арсе | Олово – 6,9 Свинец – 45,1 Висмут – 45,3 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей | |

| ПОСВ-50 Сплав Розе | Олово – 25 Свинец – 25 Висмут – 50 | 94 | – | Для пайки и лужения деталей, чувствительных к перегреву |

| ПОСВ-33 | Олово – 33,4 Свинец – 33,3 Висмут – 33,3 | 130 | – | Для пайки деталей из меди, латуни, константана с герметичным швом |

| ПОС-61 (третник) | Олово – 61 Свинец – 39 | 190 | 4,3 | Для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом |

| ПОС-61М | Олово – 61 Свинец – 37 | 192 | 4,5 | Для лужения и пайки тонких медных проводов и печатных проводников |

| ПОС-90 | Олово – 90 Свинец – 10 | 220 | 4,9 | Для лужения и пайки посуды для пищи и медицинских инструментов |

| ПОС-40 | Олово – 40 Свинец – 60 | 238 | 3,8 | Для лужения и пайки контактных поверхностей в радиоаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово – 30 Свинец – 70 | 266 | 3,2 | Для лужения и пайки деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово – 10 Свинец – 90 | 299 | 3,2 | Для лужения и пайки контактных поверхностей в радиоаппаратуре |

| Авиа – 1 | Олово – 55 Цинк – 25 Кадмий – 20 | 200 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

| Авиа – 2 | Олово – 40 Цинк – 25 Кадмий – 20 Алюминий – 15 | 250 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1-0,2 Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Наиболее распространенным припоем является ПОС-61, его еще называют третник. Он отлично подходит для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом и не дорогой. Подходит практически для всех случаев пайки в быту.

Флюс для пайки паяльником

Флюс это вспомогательное вещество, необходимое для освобождения поверхностей спаиваемых деталей от окислов и лучшему растеканию припоя по поверхности металла при пайке. Без применения флюса выполнить паяльником качественную пайку практически не возможно.

При приготовлении наиболее популярных флюсов для пайки электрическим паяльником, применяется канифоль. Ее получают из древесины деревьев хвойных пород, в основном сосны. При температуре около 50°С канифоль размягчается, а при 250°С начинает кипеть.

Канифоль не устойчива к воздействию атмосферной влаги – гидролизуется. Она состоит на 85-90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Популярные флюсы для пайки электрическим паяльником

| Наименование флюса | Состав | Область применения флюса | Способ приготовления флюса | Удаление остатков флюса | ||||

|---|---|---|---|---|---|---|---|---|

| Канифольные не активные флюсы | ||||||||

| Канифоль светлая | Канифоль светлая – 100 | Пайка меди и ее сплавов легкоплавкими припоями | Готов к использованию | Спиртом или ацетоном, кистью | ||||

| Спирто – канифольный | Канифоль – 20 Спирт – 80 | Пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли | |||||

| Глицерино – канифольный | Канифоль – 6 Глицерин -14 Спирт – 80 | Герметичная пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли, затем добавить глицерин | |||||

| Канифольные активные флюсы | ||||||||

| Канифольный хлористо-цинковый | Канифоль – 24 Хлористый цинк – 1 Спирт – 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | Ацетоном, кистью | ||||

| Канифольный хлористо-цинковый (флюс паста) | Канифоль – 16 Хлористый цинк – 4 Вазелин – 80 | Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | |||||

Кислотные активные флюсы. | ||||||||

| Хлористо-цинковый | Хлористый цинк – 25 Соляная кислота – 1 Вода – 75 | Пайка деталей из чёрных и цветных металлов | Кислоту медленно вливают в посуду до ¾ ее высоты с кусочками цинка, когда перестанут выделения пузырьки водорода, флюс готов | Промывка водой или раствором питьевой соды в воде, кистью | ||||

| Канифоль – 16 Хлористый цинк – 4 Вазелин – 80 | Флюс паста. Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | ||||||

| Канифоль – 24 Хлористый цинк – 1 Спирт – 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | ||||||

| ФИМ | Ортофосфорная кислота (плотность 1,7) – 16 Спирит этиловый – 1,6 Вода – остальное | Пайка меди, серебра, константана, платины, нержавеющей стали, черных и других металлов | Кислоту медленно вливают в посуду и затем добавляют спирт | Промывка водой, кистью | ||||

Флюс на основе спирта и растворителей требуется хранить в герметичной таре, иначе жидкость быстро испарится. Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак растворится.

Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак растворится.

В бутылочке я и приготавливаю спирто-канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становится густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В качестве флюса я часто использую не документированный флюс аспирин (ацетил салициловая кислота), который применяют в качестве лекарства. С помощью его, можно без предварительной подготовки, залудить медные и стальные поверхности. На основе аспирина легко готовится и жидкий флюс для пайки паяльником, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

С помощью его, можно без предварительной подготовки, залудить медные и стальные поверхности. На основе аспирина легко готовится и жидкий флюс для пайки паяльником, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

Паяльные пасты (тиноль) для пайки

Паяльная паста (тиноль) представляет собой композицию из припоя и флюса. Паста не заменима при пайке паяльником в труднодоступных местах, и при монтаже бескорпусных радиодеталей. Паста наносится лопаткой в нужном количестве на место пайки и затем прогревается электрическим паяльником. Получается красивая и качественная пайка. Особенно удобно ее применение при отсутствии опыта работы с паяльником.

Пасту можно изготовить самостоятельно. Для этого нужно выбрать марку припоя, подходящего для пайки требуемого металла. Далее напильником с крупной насечкой напилить из прутка опилок. Затем в подобранный из таблицы жидкий флюс для пайки добавлять, перемешивая опилки до получения состава пастообразного состояния. Хранить пасту нужно в герметичной упаковке. Срок хранения пасты не более полгода, так как опилки припоя со временем окисляются.

Хранить пасту нужно в герметичной упаковке. Срок хранения пасты не более полгода, так как опилки припоя со временем окисляются.

При операциях по соединению металла используются различные способы. Если нет возможности применить сварку, то в качестве альтернативы используют пайку, если речь идет об относительно тонких изделиях и не крупных поломках. Несмотря на то, что в обоих случаях в качестве основного присадочного материала используется металлические сплавы, в пайке основной металл не расплавляется. Тем не менее, для качественного проведения процесса следует использовать различные виды припоев, причем для каждой разновидности металла нужно подбирать отдельную марку материала наплавки.

Их классификация происходит по тому, для пайки чего они предназначаются. Ведь в промышленности и в частной сфере встречается масса сплавов со своими особенностями. Также здесь учитывается температура, в которой будет эксплуатироваться изделие, какие механические и вибрационные нагрузки на него возлагаются, будет ли контакт с человеком и так далее. Все эти и многие другие факторы создают большое количество марок для каждого металла. Различные виды припоев для пайки используются для заделки трещин в трубах, для чего нужно сопротивление коррозии, соединения проводов, тут требуется высокая электропроводимость, соединения металла подобно сварке, где нужна высокая прочность и так далее. Различные виды припоев для пайки производятся по ГОСТ 21931-76.

Все эти и многие другие факторы создают большое количество марок для каждого металла. Различные виды припоев для пайки используются для заделки трещин в трубах, для чего нужно сопротивление коррозии, соединения проводов, тут требуется высокая электропроводимость, соединения металла подобно сварке, где нужна высокая прочность и так далее. Различные виды припоев для пайки производятся по ГОСТ 21931-76.

Классификация

Классификация припоев происходит по нескольким основным признакам. В первую очередь они делятся на мягкие и твердые. К мягким относятся те марки к которых температура плавления достигает 300 градусов Цельсия. Максимальный предел прочности на растяжения в таком случае составляет 100 Мпа, тогда как минимальный только 16 МПа. К ним причисляются сплавы из свинца, олова, кадмия цинка, сурьмы и прочих легкоплавных металлов, в том числе и бессвинцовые припои.

К твердым относятся те марки, у которых температура плавления выше 300 градусов Цельсия. Это повышает и предел прочности на растяжение, так как минимальное значение тут составляет около 100 МПа, а максимальное значение может достигать 500 Мпа. Это сплавы меди, цинка, никеля, серебра и прочих металлов, у которых высокая температура плавления.

Это повышает и предел прочности на растяжение, так как минимальное значение тут составляет около 100 МПа, а максимальное значение может достигать 500 Мпа. Это сплавы меди, цинка, никеля, серебра и прочих металлов, у которых высокая температура плавления.

Помимо этого есть разделение на то, какой именно основной металл содержится в составе присадочного материала. Это может быть:

Также стоит выделить в отдельный класс флюсованные марки, внутри которых содержится флюс, соответственно, им не требуется его дополнительное применение.

По вариантам поставки выделяются:

- Стержни – небольшие плотные элементы, которые расплавляются паяльником;

- Проволока — хорошо подходит как для газовой пайки, так и для паяльника;

- Трубчатые – выполняется в виде трубки, внутри которой зачастую располагается флюс;

- Листы – тонкие листы сплава, которые подходят как для пайки плоских поверхностей, так и для других целей.

Существуют различные технологии производства, которые также создают разные марки припоев для пайки. Среди них выделяются тянутые, измельченные, литые, прессованные, спеченные, штампованные, аморфные и катанные.

Среди них выделяются тянутые, измельченные, литые, прессованные, спеченные, штампованные, аморфные и катанные.

Виды припоев для пайки медных труб и проводов

Виды припоев для пайки медных жил и труб выглядят следующим образом:

Температура плавления составляет от 730 градусов Цельсия, что предполагает использование только с толстыми заготовками. У него достаточно большой интервал между температурой плавления и кипения.

Температура плавления составляет от 730 градусов Цельсия, что предполагает использование только с толстыми заготовками. У него достаточно большой интервал между температурой плавления и кипения.Виды припоев для пайки алюминия

Марку часто используют для ремонта электроники и бытовой техники. Поставляется в прутках по 50 см.

Марку часто используют для ремонта электроники и бытовой техники. Поставляется в прутках по 50 см.Вилы припоев для пайки нержавейки

Выбор припоя

При подборке припоя нужно обращать внимание на температуру плавления материала. Она должна быть ниже, чем этот же показатель у основного материала, иначе он будет расплавляться, что приведет к изменению структуры. Но тут стоит учитывать и особенности эксплуатации, так как при низкой температуре плавления состав не сможет выдержать высокотемпературные режимы использования. Здесь уже больше подойдут твердые марки.

Но тут стоит учитывать и особенности эксплуатации, так как при низкой температуре плавления состав не сможет выдержать высокотемпературные режимы использования. Здесь уже больше подойдут твердые марки.

Также важен основной материал. Но здесь не всегда идет полное соответствие, как в сварке. К примеру, виды припоев для пайки медных проводов будут содержать медь в своем составе, но для пайки алюминия могут использоваться припои, в которых нет алюминия.

При работе с алюминием нужно осуществлять дополнительную обработку.»

Для длительных операций, когда нужно много паять, лучше подбирать материал в длинных прутках, чтобы лишний раз не прерывать температурную обработку. Для домашней сферы лучше всего подходят проволочные припои и аморфные, так как их применение происходит периодически и в малых количествах.

Классификация, виды и марки припоев для пайки медных труб, проводов

При операциях по соединению металла используются различные способы. Если нет возможности применить сварку, то в качестве альтернативы используют пайку, если речь идет об относительно тонких изделиях и не крупных поломках. Несмотря на то, что в обоих случаях в качестве основного присадочного материала используется металлические сплавы, в пайке основной металл не расплавляется. Тем не менее, для качественного проведения процесса следует использовать различные виды припоев, причем для каждой разновидности металла нужно подбирать отдельную марку материала наплавки.

Несмотря на то, что в обоих случаях в качестве основного присадочного материала используется металлические сплавы, в пайке основной металл не расплавляется. Тем не менее, для качественного проведения процесса следует использовать различные виды припоев, причем для каждой разновидности металла нужно подбирать отдельную марку материала наплавки.

Виды припоев для пайки

Их классификация происходит по тому, для пайки чего они предназначаются. Ведь в промышленности и в частной сфере встречается масса сплавов со своими особенностями. Также здесь учитывается температура, в которой будет эксплуатироваться изделие, какие механические и вибрационные нагрузки на него возлагаются, будет ли контакт с человеком и так далее. Все эти и многие другие факторы создают большое количество марок для каждого металла. Различные виды припоев для пайки используются для заделки трещин в трубах, для чего нужно сопротивление коррозии, соединения проводов, тут требуется высокая электропроводимость, соединения металла подобно сварке, где нужна высокая прочность и так далее. Различные виды припоев для пайки производятся по ГОСТ 21931-76.

Различные виды припоев для пайки производятся по ГОСТ 21931-76.

Классификация

Классификация припоев происходит по нескольким основным признакам. В первую очередь они делятся на мягкие и твердые. К мягким относятся те марки к которых температура плавления достигает 300 градусов Цельсия. Максимальный предел прочности на растяжения в таком случае составляет 100 Мпа, тогда как минимальный только 16 МПа. К ним причисляются сплавы из свинца, олова, кадмия цинка, сурьмы и прочих легкоплавных металлов, в том числе и бессвинцовые припои.

К твердым относятся те марки, у которых температура плавления выше 300 градусов Цельсия. Это повышает и предел прочности на растяжение, так как минимальное значение тут составляет около 100 МПа, а максимальное значение может достигать 500 Мпа. Это сплавы меди, цинка, никеля, серебра и прочих металлов, у которых высокая температура плавления.

Твердый припой для пайки

Помимо этого есть разделение на то, какой именно основной металл содержится в составе присадочного материала. Это может быть:

Также стоит выделить в отдельный класс флюсованные марки, внутри которых содержится флюс, соответственно, им не требуется его дополнительное применение.

По вариантам поставки выделяются:

- Стержни – небольшие плотные элементы, которые расплавляются паяльником;

- Проволока – хорошо подходит как для газовой пайки, так и для паяльника;

- Трубчатые – выполняется в виде трубки, внутри которой зачастую располагается флюс;

- Листы – тонкие листы сплава, которые подходят как для пайки плоских поверхностей, так и для других целей.

Существуют различные технологии производства, которые также создают разные марки припоев для пайки. Среди них выделяются тянутые, измельченные, литые, прессованные, спеченные, штампованные, аморфные и катанные.

Виды припоев для пайки медных труб и проводов

Виды припоев для пайки медных жил и труб выглядят следующим образом:

Марка | Характеристика |

1S | Мягкий сплав в состав сплава которого входит серебро. Применяется для медных труб, но может использоваться также для изделий из латуни и бронзы, так как может выдерживать высокие температуры и имеет высокую коррозионную стойкость. Для повышения качества желательно использовать дополнительно флюс, как обыкновенный, так и порошковый Применяется для медных труб, но может использоваться также для изделий из латуни и бронзы, так как может выдерживать высокие температуры и имеет высокую коррозионную стойкость. Для повышения качества желательно использовать дополнительно флюс, как обыкновенный, так и порошковый |

Rosol 3 | Мягкий сплав для соединения которым нужно использовать флюс. Температура плавления такого материала составляет 240 градусов Цельсия. Они применяют для сварки труб и проводов из меди. Также хорошо взаимодействует с тонкими металлами. |

Rolot 94 | Твердый припой. Материал высокого качества пайки, что предназначен для капиллярной и щелевой пайки труб, у которых нет фитинга. Помимо меди хорошо соединяется с красной бронзой и латунью. Температура плавления составляет от 730 градусов Цельсия, что предполагает использование только с толстыми заготовками. У него достаточно большой интервал между температурой плавления и кипения. |

Rolot 2 | Твердый припой. Относится к сплавам специального типа. В его составе имеется серебро. Используется для всех видов пайки меди и дает соединения высокого качества. Относится к сплавам специального типа. В его составе имеется серебро. Используется для всех видов пайки меди и дает соединения высокого качества. |

Виды припоев для пайки алюминия

Марка | Характеристики |

Авиа 1 | Используется практически для всех сплавов из алюминия и является универсальным расходным материалом. Благодаря низкой температуре плавления подходит для соединения проводов. Это мягкий сплав, температура плавления которого до 200 градусов Цельсия. Основой является олово (55%), а также в него входит цинк (25%) и кадмий (20%). |

Castolin 190 | Флюсованный твердый сплав, температура плавления которого составляет 580 градусов Цельсия. Используется как для соединения алюминиево-медных сплавов, так и для чистого алюминия. Состав обладает высокой текучестью и адгезией. Применяется для таких видов как капиллярное спаивания, так и с зазором. Марку часто используют для ремонта электроники и бытовой техники. Поставляется в прутках по 50 см. Поставляется в прутках по 50 см. |

Вилы припоев для пайки нержавейки

Марка | Характеристика |

HTS528 | Универсальный присадочный материал, подходящий для всех процедур по спаиванию нержавеющей стали различных сортов. Это твердый припой, температура плавления которого составляет 760 градусов Цельсия. Материал имеет флюсовое покрытие, которое придает ему красный цвет. Размер одного прутка составляет 45 см при весе в 20 грамм. |

П-81 | Это твердый припой, температура плавления которого составляет 650 градусов Цельсия. Припой часто используется профессионалами для ремонта. В составе встречается нержавеющая сталь, чугун, никель, серебро и прочее. Предел прочности наплавленного материала составляет 170 МПа. Поставляется в прутках по 59 см и диаметром около до 3 мм. |

Выбор припоя

При подборке припоя нужно обращать внимание на температуру плавления материала. Она должна быть ниже, чем этот же показатель у основного материала, иначе он будет расплавляться, что приведет к изменению структуры. Но тут стоит учитывать и особенности эксплуатации, так как при низкой температуре плавления состав не сможет выдержать высокотемпературные режимы использования. Здесь уже больше подойдут твердые марки.

Она должна быть ниже, чем этот же показатель у основного материала, иначе он будет расплавляться, что приведет к изменению структуры. Но тут стоит учитывать и особенности эксплуатации, так как при низкой температуре плавления состав не сможет выдержать высокотемпературные режимы использования. Здесь уже больше подойдут твердые марки.

Также важен основной материал. Но здесь не всегда идет полное соответствие, как в сварке. К примеру, виды припоев для пайки медных проводов будут содержать медь в своем составе, но для пайки алюминия могут использоваться припои, в которых нет алюминия.

«Важно!

При работе с алюминием нужно осуществлять дополнительную обработку.»

Для длительных операций, когда нужно много паять, лучше подбирать материал в длинных прутках, чтобы лишний раз не прерывать температурную обработку. Для домашней сферы лучше всего подходят проволочные припои и аморфные, так как их применение происходит периодически и в малых количествах.

составы, рекомендации по применению, характеристики

Обычно изделия из алюминия с помощью пайки производят в промышленных цехах. В домашних условиях такую процедуру выполнить достаточно сложно, так как на поверхности алюминиевых деталей, после их зачистки, сразу появляется повышенной прочности оксидная пленка. Для ее разрушения требуется механическая обработка и применение специального припоя.Составы припоев для пайки алюминия

В состав большинства припоев для пайки входят химические элементы, которые с алюминием почти не растворяются. Поэтому для соединения алюминиевых деталей выбор рекомендуется остановить на тугоплавких припоях на основе алюминия и легкоплавких, созданных на основе кадмия, олова или цинка.Более удобны в использовании легкоплавкие составы, с помощью которых процесс пайки можно проводить при низких температурах, тем самым избежав больших изменений свойств алюминия.

Существенным минусом применения соединений из олова и кадмия является их нестойкость к коррозиям, что приводит к скорым разрушениям материала.![]()

Наиболее надежны тугоплавкие сплавы, имеющие в своей основе алюминий. В их состав может входить:

- кремний;

- цинк;

- медь.

Самым простым из них является сплав алюминия с кремнием. Наиболее надежный результат можно получить после применения состава, в который входит алюминий, медь и цинк.

Совершая плавку с применением тугоплавких припоев, жало паяльника необходимо нагреть до температуры в 350 градусов. При этом нужно использовать флюс, состоящий из смеси олеиновой кислоты и йодида лития.

Самые простые виды припоев можно приготовить в домашних условиях, если для этого есть соответствующее оборудование. Однако не составит труда купить состав для пайки алюминия в магазине. В них, как правило, представлен широкий выбор различных марок.

HTS -2000 – припой для пайки алюминия и его сплавов

Американский продукт выпускается в форме стержня и состоит из девяти сплавов. Припой HTS -2000 – это продукт последних достижений, с помощью которого пайку можно проводить без флюса. Он легко проникает через лежащие ниже поверхности примеси, через которые не могут проникнуть составы конкурентов.

Он легко проникает через лежащие ниже поверхности примеси, через которые не могут проникнуть составы конкурентов.

При применении продукта HTS -2000 не требуется обладать какими-то специальными навыками, что означает его высокое качество. Нагреваясь, припой легко проникает через образовавшуюся на поверхности пленку оксида алюминия и создает прочные молекулярные соединения.

Из-за того, что электрохимический потенциал между алюминием и припоем невелик, коррозия материалу не страшна. Срок эксплуатации изделий с таким соединением более 10 лет.

Область применения продукта HTS -2000:

- восстановление деталей после сколов, поломки, износа;

- ремонт картеров автомобилей;

- ремонт алюминиевых днищ лодок;

- ремонт трубок кондиционеров, компрессоров, насосов;

- пайка и медных и алюминиевых элементов в различных сочетаниях;

- ремонт топливных баков из алюминия;

- восстановление и ремонт головок блока цилиндра;

- ремонт радиаторных трубок;

- восстановление резьбовых отверстий.

Кроме этого, с помощью такого припоя можно ремонтировать алюминиевые лестницы, желоба, лодки. Довольно часто его применяют при ремонте дизельных двигателей.

Важно знать, что припой HTS -2000 специалисты не рекомендуют использовать для пайки алюминия с медью. Вследствие такой процедуры возникает электрохимическая коррозия, которая быстро разрушает металл.

Материал используется с кислородно-ацетиленовой или пропановой горелкой. Он является самым сильным, быстрым и в то же время простым припоем для пайки среди других аналогичных сплавов.

Castolin AluFlam 190 – припой из Франции

Продукт применяется в качестве присадочного прутка для ремонта алюминиевых деталей и высокотемпературной пайки.

Технические характеристики припоя Castolin AluFlam 190:

- Обладает высокой прочностью и исключительной капиллярной текучестью.

- Характеризуется отличной электропроводностью.

- По цвету соответствует многим сплавам из алюминия.

Продукт Castolin AluFlam 190 рекомендуется для высокопрочного соединения:

- алюминиевых сплавов с кремнием;

- кованого алюминия;

- листов;

- трубопроводов.

Его нельзя использовать для алюминиевых сплавов, в которых присутствует более 1,5% магния, и для деталей, которые требуют последующего анодирования.

Из-за своей способности формировать вязкий и прочный шов, припой Castolin AluFlam 190 может применяться в самых различных областях. Его можно использовать для ремонта оконных рам и мебели, в транспортной промышленности, для ремонта холодильного оборудования, газовых магистралей, решеток, кондиционеров и многого другого.

С продуктом Castolin AluFlam 190 специалисты рекомендуют использовать флюс Castolin 190 Flux .

Припой для пайки алюминия 34А

Продукт выпускается отечественным производителем в виде порошка, проволоки или прутков. В его состав входит около 66% алюминия, примерно 28% меди и не более 6% кремния. При применении материала 34А во время работ по пайке рекомендуется применение флюса Ф34А.Температура плавления сплава 525 градусов, в то время как процесс пайки должен производиться при температуре в 530-550 градусов.

При применении материала 34А во время работ по пайке рекомендуется применение флюса Ф34А.Температура плавления сплава 525 градусов, в то время как процесс пайки должен производиться при температуре в 530-550 градусов.Состав припоя позволяет применять его для пайки чистого алюминия и его сплавов, алюминия с медью и ее сплавами. Продукт 34А нашел применение во многих сферах традиционной и современной промышленности.

Сплав подходит для пайки с использованием ацетил-кислородных, пропан-бутановых и пропановых газовых горелок. Его не рекомендуется использовать для работ со сплавами Д1 и Д16, а также с составами, содержащими более 3% магния.

Срок годности продукта неограничен.

Производители специально разрабатывают высокотехнологические припои для восстановления и ремонта алюминиевых деталей, чтобы во время процесса пайки не требовалось использование дорогостоящего сварочного оборудования. С такими продуктами легко можно добиться эластичности и прочности шва, который устоит даже при высоких нагрузках на отремонтированную деталь. С правильно подобранными припоями алюминиевые изделия можно восстановить или соединить в считанные минуты.

С правильно подобранными припоями алюминиевые изделия можно восстановить или соединить в считанные минуты.

Припои и флюсы, применяемые при монтаже соединений и оконцеваний кабелей

При оконцевании и соединении жил кабелей, при подсоединении проводников заземления к оболочке и броне кабеля, а также при соединении оболочек кабелей с муфтами с помощью пайки применяются припои и флюсы.

Припоями называются металлы и сплавы, вводимые в расплавленном состоянии в зазор между соединяемыми деталями. Припои имеют более низкую температуру начала плавления, чем паяемые металлы.

При выполнении лужения и пайки деталей кабеля и кабельной арматуры применяются легкоплавкие припои с температурой плавления до +450 °С и среднеплавкие — свыше +450 °С.

При монтаже и ремонте кабельных линий и кабельной арматуры применяют припои, указанные в табл. 1, а их физико-механические свойства приведены в табл. 2. Химический состав припоев указан в табл. 3.

1, а их физико-механические свойства приведены в табл. 2. Химический состав припоев указан в табл. 3.

Классификация и назначение припоев

Марка припоя | ГОСТ. ТУ | Класс припоя | Группа | Назначение |

ПОС-40; | ГОСТ 21931-76 | Легко-плавкий | Оловянно-свинцовый | Лужение и пайка свинцовых оболочек, муфт и медных жил |

А | ТУ 48-21-71-72 | » | Оловянно- | Лужение алюминиевых оболочек и пайка алюминиевых жил |

ЦО-12 | По рецепту Московской кабельной сети | Средне- плавкий | Цинко- оловянный | Пайка алюминиевых жил |

ЦА-15 | — | —»— | Цинко- алюминиевый | Пайка алюминиевых |

Физико-механические свойства припоев

Марка припоя | Температура плавления, °С | Плотность, г/см3 | |

начальная | конечная | ||

ПОС-40 | +183 | +238 | 9,3 |

ПОССу40-0,5 | + 183 | +216 | 9,3 |

ПОССу40-2 | + 185 | +229 | 9,2 |

ПОССуЗО-О. | +183 | +255 | 8,7 |

ПОССуЗО-2 | + 185 | +250 | 9,6 |

А | +400 | +450 | 7,2 |

ЦО-12 | +500 | +550 | 7,6 |

ЦА-15 | +550 | +600 | 6,9 |

Химический состав припоев

Марка припоя | Химический состав, % | |||||

Олово | Сурьма | Медь | Цинк | Свинец | Алюминий | |

ПОС-40 | 39. | _ | _ | — | Остальное | — |

ПОССу40-0,5 | 39…41 | 0,05.-0,5 | — | — | — | — |

ПОССу40-2 | 39…41 | 1.5…2 | — | — | — | — |

ПОССуЗО-О.5 | 29 31 | 0,05-0,5 | — | — | —»— | — |

ПОССуЗО-2 | 29…31 | 1,5-2 | — | — | —»— | — |

А | 38,6…42,1 | — | 1,5-2 | 56…59 | — | — |

ЦО-12 | 12 | — | — | 83 | — | — |

ЦА-15 | — | — | — | 85 | — | 15 |

В таблице приведены компоненты без примесей в количествах от 0,002 до 0,1%, таких, как висмут, мышьяк, железо, никель, сера и других, указанных в ГОСТ 21930-76

Флюсами называют химические вещества, назначение которых — способствовать равномерному и прочному соединению припоя с основным металлом, а именно: растворять и поглощать окислы основного металла до пайки и в процессе пайки, предохранять поверхность металла в месте пайки от окисления до пайки и в процессе пайки.

Припои различных марок применяют в следующих случаях

Припой марки А с относительно небольшим количеством олова, хорошими технологическими свойствами и достаточной коррозионной устойчивостью — во всех случаях пайки жил средних и крупных сечений.

Припой марки Б легкоплавкий и стойкий в отношении коррозии с относительно небольшим количеством олова — для пайки жил небольших сечений, а также для облуживания алюминиевых жил и оболочек в местах пайки.

Припой марок ЦА-15 и НИИКП как припои, не содержащие олова, но малоустойчивые в отношении коррозии,— для пайки жил средних и крупных сечений (16 мм2 и выше) в случаях, когда место пайки может быть надежно защищено в эксплуатации от доступа влаги (например, в соединительных муфтах) и когда при пайке обеспечен несколько повышенный нагрев.

Припой марки ЦО-12 — для пайки меди с алюминием.

Припой марки ПОС-61 — для облуживания предварительно посеребренных, а затем омедненных поверхностей фарфоровых изоляторов кабельных муфт перед спайкой их на заводе с металлическими головками и фланцами.

Припой марок ПОС-40 и ПОС-ЗО — для пайки медных жил, пайки медных проводников заземления к стальной броне и свинцу.

Припой марки ПОС-18 — для пайки свинца и лужения стальной брони перед пайкой к ней проволок заземления.

Припой марки ПОСС-4-6 — для пайки свинца со свинцом; оконцеваний и соединений медных жил кабелей, а также для пайки присоединений заземляющих медных жил к броне кабелей при условии предварительного облуживания кабельных жил, наконечников, гильз и брони оловянистым припоем марки ПОС-18 или ПОС-ЗО. Припой пригоден для пайки меди и стали (например, кабельных медных соединительных гильз, наконечников при условии предварительного их облуживания многооловянистыми припоями).

Припои марок А и Б можно применять без флюсов или с простейшим флюсом в виде раствора канифоли в спирте; припои марок Мосэнерго ЦА-15, НИИКП и Мосэнерго ЦО-12 не рекомендуются для пайки заземляющих проводов к алюминиевой оболочке кабелей как наиболее тугоплавкие.

В качестве флюса при пайке соединений и оконцеваний медных жил в процессе припаивания свинцовых муфт к свинцовой оболочке кабелей, а также для пайки проводников заземления к броне и свинцовой оболочке кабелей наиболее часто применяют так называемую паяльную мазь следующего состава (вес. ч.): канифоль — 10… 15, животный жир (технические отходы производства) или стеарин — 5…6, нашатырь — 2, хлористый цинк — 1, вода — 1

Оловянно-свинцовые припои выпускаются в чушках или в виде круглой проволоки диаметром до 7 мм, круглых прутков диаметром до 15 мм, квадратных или трехгранных прутков или в виде трубок с наружным диаметром до 2,5 мм, внутри которых находится паяльный флюс.

Лужение и пайку свинцовых оболочек, медных жил и стальной брони рекомендуется выполнять припоями ПОССу 30-0,5 и ПОССу 30-2 с меньшим содержанием олова. Применение припоев ПОС-40 допускается только при отсутствии припоев рекомендуемых марок.

Лужение алюминиевых оболочек и алюминиевых жил кабелей необходимо выполнять припоем А.

Алюминиевые жилы паяют припоями А, ЦО-12 и ЦА-15 путем сплавления припоя непосредственно в гильзу и опоку с предварительным облуживанием или путем полива расплавленного припоя в опоку без предварительного облуживания.

Паяльными флюсами называют неметаллические вещества, применяемые для удаления окисной пленки с поверхности паяемого металла и припоя и для предотвращения ее образования в процессе пайки.

Марки, химический состав и область применения флюсов приведены в табл.

Наименование, марка флюса | ГОСТ, ОСТ, ТУ | Составляющие компоненты, ГОСТ | Содержание массовые части | Внешний вид флюса | Температура размягчения, | Температурный интервал флюсирующего действия, °С | Область применения |

Паяльный жир | ТУ 36-1170-70 | Канифоль сосновая, ГОСТ 19113-84 | 30 30 | Однородная твердая масса желто-серого цвета | 70 | 180…600 | Пайка медных проводников заземления к стальной броне кабеля |

Канифоль сосновая марки А или В | ГОСТ 19113-84 | Канифоль сосновая, ГОСТ 19113-84 | 100 | Хрупкая стекловидная желтая масса, после измельчения — желтоватый порошок | 54…73 | 225…300 | Пайка медных жил и медных экранов кабеля |

Раствор канифоли в этиловом спирте, ФКСп | ОСТ 410.033.000 | Канифоль сосновая, ГОСТ 19113-84 | 10 .40 90…60 | Жидкость от желтого до светло-коричневого цвета |

| 225…300 | Пайка медных экранов и медных жил кабелей ответственного назначения |

Кислота стеариновая техническая (стеарин) | ГОСТ 6484-64 | Кислота стеариновая техническая ГОСТ 6484-64 | 100 | Чешуйчатая белая со слегка желтоватым оттенком масса или порошок | 53…65 | 185…240 | Пайка свинцовых муфт кабеля |

Припой ПОС 5, 10, 40, 63, 90 — Свердловский металлургический завод

|

Марка припоя |

Содержание, % |

Область применения |

|

|---|---|---|---|

|

Sn |

Pb |

||

|

ПОС 90 |

89-91 |

11-9 |

Медицинская аппаратура, пищевая посуда |

|

ПОС 61 |

59-61 |

41-39 |

Точные приборы, радиоэлектроника, печатные плиты |

|

ПОС 40 |

39-41 |

61-59 |

Электроаппаратура, элементы из латуни железа, медные провода |

|

ПОС 30 |

29-31 |

71-69 |

Продукция машиностроения, гибкие шланги и бандажная проволока электромоторов |

|

ПОС 10 |

9-10 |

91-90 |

Контактные поверхности реле, электроприборов, аппаратов |

Припои для пайки – сплавы или чистые металлы, которые используются для введения в полости/зазоры или швы между соединяемыми деталями. Припой полностью заполняет пустоты, образовавшиеся в процессе диффузии. Сплавы и металлы имеют более низкие температурные показатели, чем элементы пайки. И чем меньшую температуру нагрева имеет припой ПОС 30, 60 или 61, тем больше прочность в области пайки.

Используемые в процессе работ материалы/сплавы должны равномерно растекаться по области пайки, хорошо смачивать детали, заполнять зазоры и быстро отвердевать, формируя прочные и стойкие к коррозии соединения. При пайке может использоваться медный, оловянный, латунный, золотой, серебряный, оловянно-свинцовый припой. При правильном подборе металлы/сплавы имеют аналогичный с деталью коэффициент температурного расширения. При работе со сложными изделиями необходимо подбирать материалы в соответствии с требованиями к жаропрочности, теплопроводности, стойкости к химической агрессии.

В зависимости от специфики работы могут использоваться сплавы с разными характеристиками:

- мягкий припой (плавление происходит при температуре до 4000°С) – материалы, которые используются в процессе пайки отдельных элементов аппаратов и машин, которые не имеют токоведущих конструкций;

- твёрдые припои, которые плавятся при температуре выше 5000°С, используются при работе с материалами/конструкциями, подвергающимися высокому нагреву с постоянными существенными нагрузками.

Выполненный по ГОСТ 21931-76 припой ПОС 5, 10, 40, 63, 90 имеет высокий предел прочности – до 50-70 МПа. Соединение деталей/элементов осуществляется методом погружения всего изделия в металл или забора порции нужного размера жалом паяльника.

Твердый сплав (припой ПСР) – это материал, предел прочности которого превышает 500 МПа. В процессе работ используется электроконтактный способ с использованием графитовых или медных электродов, дуговой и аргонной сварки (пайка мелких деталей).

Высокотемпературные материалы содержат в своем составе серебро, никель, медь и цинк. Можно купить медный, серебряный припой для пайки, который предназначен для работы со всеми металлами, кроме алюминия, магния.

Низкотемпературные сплавы, такие как припой ПОССУ 40 или ПОСК 50-18 состоят из олова, свинца и сурьмы. Эти материалы не могут использоваться при пайке легких сплавов, так как при контакте со свинцом происходит окисление и коррозийное разрушение деталей.

С учетом химического компонентного состава, купить припой можно в нескольких видах:

- Припой ПОС (без сурьмы) применяется при пайке с повышенными требованиями к пластичности и герметичности шва (лужение и пайка аппаратуры, посуды). На выполненный по ГОСТ припой ПОС цена незначительно выше других сплавов, так как материал не токсичен, не опасен для человека.

- Припой (45, 60 ,61) с содержанием сурьмы до 0,5%. Материал отличается пластичностью и используется для пайки цинковых изделий.

- Сурьмянистый припой оптом можно купить для абразивной пайки в машино- и авиастроении, холодильной промышленности и других областях, где нужна гарантия прочности/герметичности швов.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИПОЕВ

| Марка припоя для пайки | ПОС 90 | ПОС 61 | ПОС 40 | ПОС 10 | ПОС 61М | ПОСК 50-18 | ПОССу 61-0,5 | ПОССу 50-0,5 | |

|---|---|---|---|---|---|---|---|---|---|

| t плавления, С° | Солидус | 183 | 183 | 183 | 268 | 183 | 142 | 183 | 183 |

| Ликвидус | 220 | 190 | 238 | 299 | 192 | 145 | 189 | 216 | |

| Плотность, г/см3. | 7,6 | 8,5 | 9,3 | 10,8 | 8,5 | 8,8 | 8,5 | 8,9 | |

| Удельное электро-сопротивление Ом*мм2/м | 0,12 | 0,139 | 0,159 | 0,2 | 0,143 | 0,133 | 0,14 | 0,149 | |

| Теплопроводность, ккал /см*с*град | 0,13 | 0,12 | 0,1 | 0,084 | 0,117 | 0,13 | 0,12 | 0,112 | |

| Времен. сопротивление разрыву, кгс/мм2 | 4,9 | 4,3 | 3,8 | 3,2 | 4,5 | 4 | 4,5 | 3,8 | |

| Относит. удлинение, % | 40 | 46 | 52 | 44 | 40 | 40 | 35 | 62 | |

| Ударная вязкость, кгс/см 2 | 4,2 | 3,9 | 4 | 3,2 | 1,1 | 4,9 | 3,7 | 4,4 | |

| Твердость по Бринеллю, ПВ | 15,4 | 14 | 12,5 | 12,5 | 14,9 | 14 | 13,5 | 13,2 | |

| Марка припоя для пайки | ПОССу 40-0,5 | ПОССу 35-0,5 | ПОССу 30-0,5 | ПОССу 25-0,5 | ПОССу 18-0,5 | ПОСу 95-5 | ПОССу 40-2 | ПОССу 35,2 | |

| t плавления, С° | Солидус | 183 | 183 | 183 | 183 | 183 | 234 | 185 | 185 |

| Ликвидус | 235 | 245 | 255 | 266 | 277 | 240 | 229 | 243 | |

| Плотность, г/см3. | 9,3 | 9,5 | 8,7 | 10 | 10,2 | 7,3 | 9,2 | 9,4 | |

| Удельное электро-сопро-тивление Ом*мм2/м | 0,169 | 0,172 | 0,179 | 0,182 | 0,198 | 0,145 | 0,172 | 0,179 | |

| Теплопро-водность, ккал /см*с*град | 0,1 | 0,1 | 0,09 | 0,09 | 0,084 | 0,11 | 0,1 | 0,09 | |

| Времен. сопротивление разрыву, кгс/мм2 | 4 | 3,8 | 3,6 | 3,6 | 3,6 | 4 | 4,3 | 4 | |

| Относит. удлинение, % | 50 | 47 | 45 | 45 | 50 | 46 | 48 | 40 | |

| Ударная вязкость, кгс/см 2 | 4 | 3,9 | 3,9 | 3,9 | 3,6 | 5,5 | 2,8 | 2,6 | |

| Твердость по Бринеллю, ПВ | 13 | 13,3 | 13,2 | 13,6 | - | 18 | 14,2 | - | |

| Марка припоя для пайки | ПОССу 30-2 | ПОССу 25-2 | ПОССу 18-2 | ПОССу 15-2 | ПОССу 10-2 | ПОССу 8-3 | ПОССу 5-1 | ||

| t плавления, С° | Солидус | 185 | 185 | 186 | 184 | 268 | 240 | 275 | |

| Ликвидус | 250 | 260 | 270 | 275 | 285 | 290 | 308 | ||

| Плотность, г/см3. | 9,6 | 9,8 | 10,1 | 10,3 | 10,7 | 10,5 | 11,2 | ||

| Удельное электро-сопро-тивление Ом*мм2/м | 0,182 | 0,185 | 0,206 | 0,208 | 0,208 | 0,207 | 0,2 | ||

| Теплопро-водность, ккал /см*с*град | 0,09 | 0,09 | 0,081 | 0,08 | 0,08 | 0,081 | 0,084 | ||

| Времен. сопротивление разрыву, кгс/мм2 | 4 | 3,8 | 3,6 | 3,6 | 3,5 | 4 | 3,3 | ||

| Относит. удлинение, % | 40 | 35 | 35 | 35 | 30 | 43 | 40 | ||

| Ударная вязкость, кгс/см 2 | 2,5 | 2,4 | 1,9 | 1,9 | 1,9 | 1,7 | 2,8 | ||

| Твердость по Бринеллю, ПВ | - | - | 11,7 | 12 | 10,8 | 12,8 | 10,7 | ||

|

Марки ПОС припоев |

Сферы применения |

|---|---|

|

ПОС 90 |

Для паяния внутренних швов пищевой посуды, медицинской аппаратуры. |

|

ПОС 61 |

Точные приборы, радиоэлектроника, печатные плиты |

|

ПОС 40 |

Электроаппаратура, элементы из латуни железа, медные провода. |

|

ПОС 10 |

Контактные поверхности реле, электроприборов, аппаратов. |

|

ПОС 61М |

Для пайки тонких фольги, медных проволок, печатных проводников. |

|

ПОСК 50-18 |

Для пайки деталей, чувствительных к перегреву, для ступенчатой пайки конденсаторов, металлизированной керамики, |

|

ПОССу 61-0,5 |

Для пайки элементов печатных плат, электроаппаратуры, обмоток электромашин. |

|

ПОССу 50-0,5 |

Для пайки пищевой посуды, авиа радиаторов. |

|

ПОССу 40-0,5 |

Для пайки обмоток электромашин, жести, монтажных элементов, радиаторных трубок, кабельных и моточных изделий, оцинкованных деталей холодильных устройств. |

|

ПОССу 35-0,5 |

Для пайки свинцовых кабельных оболочек изделий электротехники не ответственного назначения, тонколистовой упаковки. |

|

ПОССу 30-0,5 |

Для пайки радиаторов, листового цинка, в цинковом прокате |

|

ПОССу 25-0,5 |

Для пайки радиаторов. |

|

ПОССу 18-0,5 |

Для пайки электроламп, трубок теплообменников. |

|

ПОСу 95-5 |

Для пайки трубопроводов, эксплуатируемых в условиях повышенной t°, в электро-промышленных областях. |

Чтобы уточнить цены на оловянный, оловянно-свинцовый или серебряный припой, выполненный по ГОСТ, свяжитесь с нами удобным для вас способом – обратный звонок, письмо на электронную почту или сообщение менеджеру. Мы поможем вам подобрать сплавы/материалы с учетом специфики деятельности вашего предприятия и по доступной цене купить припой ПОС 40, 30, 61 и другие марки для работы с любыми металлами, изделиями и деталями.

Назад к каталогу продукции

Припой для пайки алюминия

Процесс пайки алюминия считается относительно сложным. Для работы с этим металлом нужно тщательно очищать поверхность, использовать высокоактивные флюсы, поддерживать температурный режим. Еще одной важной задачей является выбор подходящего припоя.

Алюминий очень прихотлив к виду сплава, с помощью которого осуществляется пайка. Связано это в первую очередь с моментальным образованием на его поверхности оксидной пленки. Теплоемкость, химические и физические свойства также играют свою роль. В результате паять алюминий с помощью стандартных ПОС любого номера очень сложно, а получить при этом прочное соединение вообще невозможно.

Выбор припоя зависит в первую очередь от используемого способа пайки. Алюминий можно паять в высокотемпературном и низкотемпературном режиме.

Высокотемпературный режим

Для твердой пайки используются припои с большим количеством алюминия в составе (более 50% от общей массы). Благодаря этому подобные припои отличаются высокой температурой плавления, которая превышает 500 градусов Цельсия. В отдельных марках это значение удалось снизить. Распространенные припои:

- российский 34А с температурой плавления 530-550 °C;

- американский HTS-2000 с температурой плавления около 400 °C;

- швейцарский Castolin 192 FBK с температурой плавления 440 °C;

- российский «Супер А+» с температурой плавления 400 °C.

При высокотемпературном режиме используется внешний источник нагрева. Спаиваемые детали зачищаются и разогреваются до нужной температуры с помощью горелки. Здесь важно проявить сноровку и не расплавить сами алюминиевые элементы. При касании прутком точки нагрева, он плавится и равномерно растекается по поверхности. В расплавленном состоянии поверхность можно дополнительно зачищать для удаления оксидной пленки. После остается только дождаться полного остывания детали.

Низкотемпературный режим

Прогревать элементы с помощью горелки не всегда рационально и практично. Если соединению не требуется слишком высокая прочность на разрыв, используются низкотемпературный сплавы. Их температура плавления не превышает 300 градусов из-за использования олова и цинка в качестве основных компонентов состава. Сегодня на рынке наиболее распространены следующие марки мягких припоев:

- российский П250а из олова, цинка и меди;

- швейцарский припой Castolin 1827 из олова, цинка и кадмия.

Технология пайки с использованием перечисленных марок предполагает нагрев самого припоя. Для этих целей используется паяльник. В первую очередь тщательно зачищаем поверхность. Затем покрываем ее флюсом для алюминия (Ф-64, Ф-59А и Ф-61А, Ф-380 или А-214). После подносим к месту соединения разогретое жало паяльника и пруток припоя. Равномерно покрываем место припоем по мере выкипания флюса. Остужаем соединение и очищаем поверхность от продуктов распада флюса.

Таким образом, при использовании правильной марки припоя процесс пайки становится простым и эффективным. Достаточно правильно подобрать режим нагрева и следовать инструкции.

| Торговое наименование Aufhauser | AWS A5.8 | Ag | Au | Cu | Ni | Другое | Zn Марка 1 | Zn Марка 2 | Cd Grade 1 | Cd класс 2 | Солидус (плавление) | Ликвидус (текущий) | Описание |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| OFHC Медь CDA 101 | BVCu-1x | – | – | 99.99 | – | – | – | 0,002 | – | 0,002 | 1981 ° F / 1083 ° C | 1981 ° F / 1083 ° C | Бескислородная медь с высокой проводимостью свободно течет с хорошими смачивающими свойствами по материалам на основе черных металлов и никеля. |

| Сплав серебра А-100 | БВАГ-0 | 99,95 | – | 0,05 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 962 ° C / 1764 ° F | 962 ° C / 1764 ° F | Припой высокой чистоты. Применения включают в себя авиационные работы, электрические и вакуумные лампы с линейным лучом, автомобильные детали. |

| Сплав серебра BV-50 | БВАГ-6Б | 50 | – | 50 | – | – | 0,001 | 0.002 | 0,001 | 0,002 | 1435 ° F / 779 ° C | 1602 ° F / 872 ° C | |

| SilverAlloy BV-72 | БВАГ-8 | 72 | – | 28 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 1435 ° F / 779 ° C | 1435 ° F / 779 ° C | Для прочных, надежных и неразъемных соединений: авиационная техника, вакуумные лампы с линейным лучом, устройства защиты от перенапряжения, автомобильные детали. |

| SilverAlloy BV-71 | БВАГ-8Б | 71 | – | 28,5 | 0,5 | – | 0.001 | 0,002 | 0,001 | 0,002 | 780 ° C / 1436 ° F | 795 ° C / 1463 ° F | Содержит небольшое количество никеля, улучшающего смачивание поверхности черных металлов. |

| SilverAlloy BV-68 | БВАГ-30 | 68 | – | 27 | – | Pd 5 | 0.001 | 0,002 | 0,001 | 0,002 | 1485 ° F / 806 ° C | 1490 ° F / 809 ° C | Для использования с черными / цветными сплавами, для пайки металлизированной керамики к узлам никель-кобальт-железо или соединения стекла с металлическими уплотнениями. |

| SilverAlloy BV-61 | БВАГ-29 | 61,5 | – | 24 | – | В 14,5 | 0.001 | 0,002 | 0,001 | 0,002 | 624 ° C / 1155 ° F | 1305 ° F / 707 ° C | Системы низкого давления с умеренными температурами, в частности электронная вакуумная лампа. |

| SilverAlloy BV-60 | БВАГ-18 | 60 | – | 30 | – | Sn 10 | 0.001 | 0,002 | 0,001 | 0,002 | 602 ° C / 1115 ° F | 1325 ° F / 718 ° C | Специальный сплав с очень низким содержанием примесей для вакуумной пайки . |

| SilverAlloy BV-58 | БВАГ-31 | 58 | – | 32 | – | Pd 10 | 0.001 | 0,002 | 0,001 | 0,002 | 1515 ° F / 824 ° C | 1565 ° F / 852 ° C | |

| SilverAlloy BV-54 | БВАГ-32 | 54 | – | 21 | – | Pd 25 | 0.001 | 0,002 | 0,001 | 0,002 | 1650 ° F / 900 ° C | 950 ° C / 1740 ° F | |

| GoldAlloy BV-80 | БВАу-2 | – | 80 | 20 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 1635 ° F / 891 ° C | 1635 ° F / 891 ° C | |

| GoldAlloy BV-35Ni | БВАу-3 | – | 35 | 62 | 3 | – | 0.001 | 0,002 | 0,001 | 0,002 | 1814 ° F / 990 ° C | 1850 ° F / 1010 ° C | |

| GoldAlloy BV-82 | БВАу-4 | – | 82 | – | 18 | – | 0.001 | 0,002 | 0,001 | 0,002 | 949 ° C / 1740 ° F | 949 ° C / 1740 ° F | |

| GoldAlloy BV-92 | БВАу-8 | – | 92 | – | – | Pd 8 | 0.001 | 0,002 | 0,001 | 0,002 | 2190 ° F / 1200 ° C | 1240 ° C / 2265 ° F | |

| GoldAlloy BV-35 | БВАу-9 | – | 35 | 65 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 1814 ° F / 990 ° C | 1850 ° F / 1010 ° C | Подходит для коварских сплавов. Подходит для пайки керамики и металлов. |

| GoldAlloy BV-50 | БВАу-10 | – | 50 | 50 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 1751 ° F / 955 ° C | 1778 ° F / 970 ° C | Обеспечивает хорошее смачивание металлизированной керамики, в том числе молибден-марганцевой металлизированной. |

| GoldAlloy BV-ACS-60 | – | 20 | 60 | 20 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 1535 ° F / 835 ° C | 1553 ° F / 845 ° C | Отличные вакуумные свойства наряду с высокой стойкостью к коррозии и окислению |

| GoldAlloy BV-ACS-75 | – | 5 | 75 | 20 | – | – | 0.001 | 0,002 | 0,001 | 0,002 | 1625 ° F / 885 ° C | 1643 ° F / 895 ° C | Более пластичен, чем стандартные сплавы золота с медью |

| GoldAlloy BV-ACN-81 | – | – | 81.5 | 16,5 | 2 | – | 0,001 | 0,002 | 0,001 | 0,002 | 910 ° C / 1670 ° F | 1697 ° F / 925 ° C | Обеспечивает высокопрочные паяные соединения в авиационных двигателях, сборках топливопроводов авиакосмической промышленности, электронных трубках и автомобильных компонентах. |

Припои для вакуумных трубок

Высокочистые припои

Хотя конечные свойства паяного соединения зависят от ряда факторов, в большинстве случаев использование сплавов VTG позволяет производить прочные и пластичные соединения , герметичны. Дополнительные преимущества использования сплава VTG, в зависимости от применения и условий эксплуатации, включают, помимо прочего, улучшенную смачиваемость, стойкость к окислению и коррозии.

Lucas-Milhaupt Premabraze® и высокочистые сплавы состоят только из чистых материалов. Их высокое качество определяется предельными уровнями примесей для элементов с высоким давлением пара, таких как цинк (Zn) или кадмий (Cd). Эти элементы будут выделять газ во время цикла пайки и нарушить герметичное вакуумное уплотнение. Кроме того, дегазация во время работы вакуумного устройства может привести к проблемам с производительностью и катастрофическим сбоям. Это особенно важно, когда устройство должно использоваться в качестве устройства электробезопасности.

Отраслевые стандарты

Американское сварочное общество (AWS) определяет вакуумные сплавы как «присадочные металлы с контролируемой пайкой, используемые при изготовлении высококачественных электронных устройств, когда срок службы и рабочие характеристики имеют первостепенное значение». Эта классификация основана на химическом составе, при этом основные классификации припоев присадочного металла определяются по основному элементу, например, BVAu. Буква «В» обозначает припой присадочного металла. Буква «V» означает вакуум.Обычно «BV» обозначает припой для вакуумной печи. Список требований к химическому составу присадочных металлов для работы в вакууме см. В Спецификации A5.8 / A5.8M Американского сварочного общества на присадочные металлы для пайки и сварки припоем .

Производственные возможности

Lucas-Milhaupt производит широкий спектр продукции VTG в больших объемах и предварительно отформованных преформ. Мы используем контролируемые производственные технологии в контролируемой среде, предназначенные для обработки сплавов высокой чистоты.Эти производственные возможности позволяют нам предоставлять материалы размеров и форм, адаптированные к вашим конкретным требованиям. Вот несколько примеров:

Волочение проволоки — Наши твердосплавные и алмазные матрицы на прецизионном оборудовании позволяют получать материалы диаметром от 0,187 до 0,005 дюйма. Это обеспечивает материал оптимального размера для вашего применения. У нас также есть возможность изготавливать круглые, плоские или квадратные поперечные сечения.

Прокатка / продольная продольная резка — прецизионные станы Lucas-Milhaupt производят материал толщиной, обычно недоступной на больших станах.Ширина от 6 до 0,062 дюйма и толщина до 0,001 дюйма доступны на катушках, бухтах или других формах, в зависимости от ваших производственных требований.

Вырубка / формовка колец — Изготовленные на высокоскоростных машинах, наши кольца и вырубные детали производятся в соответствии с вашими заданными требованиями.

Порошковое распыление — Сплавы Lucas-Milhaupt могут поставляться в виде порошка и пасты.

Химический состав сплавов

Мы предлагаем широкий спектр химических продуктов высокой чистоты, доступных во многих марках.Свяжитесь с нами, чтобы обсудить вашу заявку.

Заключение

Наплавочные металлы Lucas-Milhaupt Premabraze® используются в различных отраслях промышленности, где требуются сплавы VTG, включая аэрокосмическую, полупроводниковую, телекоммуникационную, электрическую / электронную и медицинское оборудование. Для этих применений требуются наполнители, не содержащие летучих примесей. Наши припои соответствуют этим строгим отраслевым требованиям.

Вопросы? Эксперты Lucas-Milhaupt помогут вам справиться с трудностями, связанными с пайкой.Посетите наш веб-сайт для получения информации о продуктах и услугах для пайки или свяжитесь с нами.

Выбор правильного припоя

Паяльные сплавы (серебряная пайка)

Разница в характеристиках припоя может быть огромной, даже если они кажутся очень похожими по химическому составу.

Наш высокопрочный припой работает лучше, чем любой другой припой. В некоторых применениях он также работает лучше, чем припой с многослойной лентой. |

Наконечники пил припаиваются к стальной пиле с использованием припоя. Обычный термин в промышленности — серебряный припой. Технически это припои, потому что они плавятся выше 840 градусов по Фаренгейту.

Когда режущая кромка пилы из карбида вольфрама ломается, это обычно плохой твердый сплав, неправильный сорт твердого сплава, неправильный припой или их комбинация. Если вы не уверены, что является причиной поломки, вы можете найти ответ в одной из наших статей об индексе услуг пайки и анализа отказов.

Процесс пайки состоит из трех частей. Успех композита зависит от карбида вольфрама, стали, припоя и способа их соединения.

Припой должен выполнять три функции:

- Он должен удерживать кончик пилы.

- Он должен смягчать наконечник, потому что наконечник подвергается сильным ударным нагрузкам при резке пилой.

- Он должен компенсировать разницу в расширении между сталью и карбидом вольфрама, поскольку они нагреваются и охлаждаются во время пайки.

История

Десять лет назад стандартный припой на 50% состоял из серебра с кадмием. С годами правительство ужесточило правила в отношении кадмия и наложило большие штрафы на людей, употребляющих кадмий. Из-за этих действий произошел переход на припой 50% серебра без кадмия. Это было сделано на основе предположений. Казалось логичным, что следующим лучшим сплавом будет 50% серебра без кадмия. Было предположение, что больше серебра означало лучший сплав, иначе они не стали бы вставлять серебро, так как оно было дорогим.

Использование серебряных припоев без кадмия привело к увеличению потерь на наконечнике и поломке наконечника, поскольку припой, не содержащий 50% кадмия, не обеспечивал защиты от ударов. Кадмий чрезвычайно мягкий, поэтому он оказывает амортизирующий эффект, а также снижает температуру плавления.

Смесь, не содержащая 50% кадмия, никогда не работала так же хорошо, как сплав с кадмием. Около десяти лет назад мы провели испытания этих двух сплавов с Weyerhaeuser. Сплав без кадмия был не так хорош, как сплав кадмий, но работал довольно хорошо и был безопаснее, поэтому стал стандартом.Безопасность работников и избежание государственных штрафов считались достаточно важными, чтобы смириться с увеличением поломки и потерей наконечников.

В то же время Sandvik также проводила испытания припоев. Результаты тестов отличаются от результатов тестов Weyerhaeuser. Sandvik использовал испытание на выталкивание боковым давлением. Медленно прикладывали давление сбоку до тех пор, пока кончики не отрывались.

Sandvik, испытания на боковое давление, выталкивание

Сплав 1 | Сплав 2 | Сплав 3 | |

Диапазон | 791–1125 | 732–1185 | 703–1145 |

Среднее значение | 974 | 1068 | 904 |

Рейтинг | Второй | Лучшее | Еще приемлемо |

Мы предложили этот тест Дону Андерсону из Weyerhaeuser.Он связался с Китом Дитрихом из Systi Matic. Systi Matic лазерная резка и пайка некоторых профилей пил. Затем Weyerhaeuser провел испытания на удар. В испытаниях на удар сила создавалась рукой весом в шесть унций, движущейся со скоростью одиннадцать футов в секунду.

Сплав 1 | Сплав 2 | Сплав 3 | |

Прочность | .9503 | . 7584 | .3575 |

Безопасность | 3,04 | 2,43 | 1,14 |

Рейтинг | Лучшее | Также приемлемо | Неприемлемо |

В обоих испытаниях был сделан вывод о существовании не содержащего кадмия припоя, пригодного для использования на лесопильных заводах.Weyerhaeuser рекомендовал использовать без кадмия из-за заботы о здоровье и безопасности сотрудников.

Мы, похоже, упустили тот факт, что разные припои во многих отношениях ведут себя по-разному. В то время мы думали, что припой просто удерживает наконечники. Концепция припоев (припоев), обеспечивающих защиту от ударов, появилась позже.

В 1996 году мы разработали припой, который мы назвали High Impact.

Как работают припои

Припой, который мы используем, представляет собой сплав, что означает, что это комбинация металлов, каждый из которых добавляет что-то уникальное в смесь, так что комбинация работает намного лучше, чем любой из отдельных металлов.

В этих серебряных припоях прочность обеспечивается комбинацией серебра, меди и никеля. Никель также улучшает текучесть сплава. Цинк и кадмий добавляются для снижения температуры плавления материалов. Кадмий — очень мягкий металл, поэтому он придает твердому припою амортизирующий эффект. High Impact обладает уникальными свойствами поглощать удары, поэтому он также смягчает паяное соединение.

Виды сплавов

При пайке карбида вольфрама обычно используются четыре вида сплавов.Сплав кадмия сейчас мало используется. Используется 50% -ный не содержащий кадмий припой, но его заменяет ударопрочный припой. 56% с оловом используется в специальных приложениях.

Это список сплавов и диапазонов их плавления. Солидус — это самая высокая точка твердого сплава. Ликвидус — это точка, в которой сплавы становятся полностью жидкими.

| | Солидус | Ликвидус | |

| БАГ-3 | 50% с кадмием | 1170 | 1270 |

| БАГ-22 | Ударопрочный | 1260 | 1290 |

| БАГ-24 | 50% без кадмия | 1220 | 1305 |

| Сумка-8 | 56% с оловом | 1145 | 1205 |