Отвод выхлопных газов. Система отвода выхлопных газов. Гофра, металлорукав. Отвод выхлопных газов генератора

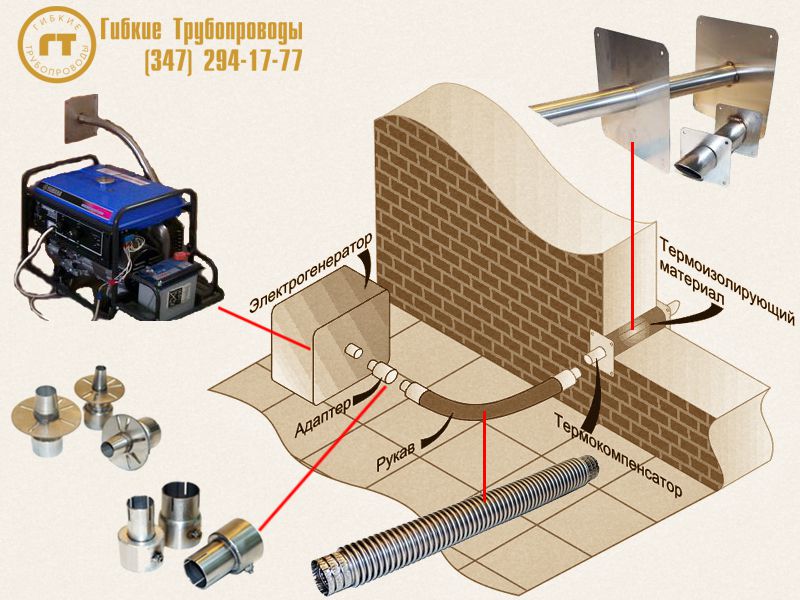

Система отвода выхлопных газов

Выхлопы двигателя генератора содержат угарный газ, вредный для человеческого организма. Работа генератора в закрытом помещении возможна только при условии использования системы отвода выхлопов.

Выхлопная система устанавливается с целью отвода отработанных газов на улицу.

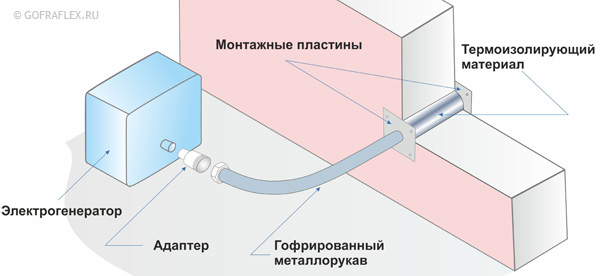

Составляющими элементами системы являются:

- адаптер,

- рукав,

- термокомпенсатор.

Несмотря на несложность конструкции, важно знать особенности каждого узла, чтобы избежать возможных проблем при монтаже. Рассмотрим более подробно каждый элемент.

Адаптер

Адаптер – это деталь, предназначенная для соединения нескольких частей.

Зачастую он используется для присоединения рукава к выходному патрубку генератора. Такие адаптеры различаются по материалу изготовления, по диаметру, по методу крепления к генератору (снаружи на выхлопной патрубок или внутрь патрубка).

Также существуют адаптеры для формирования в выхлопной магистрали угла 90°(рукав — адаптер, рукав — рукав) и для наращивания её длины (рукав — рукав).

Рукав

Металлорукав представляет собой гибкую трубу, один конец которой крепится к адаптеру, а другой – к термокомпенсатору. Для отвода выхлопных газов от электрогенераторов подходит металлорукав из нержавеющей стали. Нержавеющий рукав не окисляется и легко выдерживает высокую температуру выхлопных газов. При покупке необходимо учитывать диаметр рукава, а поставляется он метрами.

Термокомпенсатор

Термокомпенсатор является завершающим элементом выхлопной системы. Его назначение — проход через стену. Выглядит он как труба с двумя пластинами. При выборе термокомпенсатора надо учитывать ширину стенового проема, а также горючесть материала, из которого сделана стена (дерево, камень). Кроме того, различаются эти устройства по размеру фланцев. Термокомпенсатор поставляется в сборе. Комплект снабжен термостойкой прокладкой под фланец, а вот термоизолирующего материала в наборе нет.

Также для установки системы отвода выхлопов необходимы:

- хомуты для фиксации адаптера на трубе глушителя генератора,

- термостойкая паста, которая используется для монтажа выхлопных систем,

- асбошнур, который применяется как теплоизоляционный и уплотняющий материал.

Дополнительно обращаем Ваше внимание на то, что при обустройстве системы следует выполнять требования инструкции по установке системы отвода выхлопных газов, а также рекомендации по монтажу выхлопной системы для определенной модели электрогенератора.

Как самостоятельно соорудить отвод газов генератора своими руками

29.02.2016 Генераторы очень часто приходится размещать внутри помещений, поэтому отвести отработанные газы за их пределы крайне важно. Сделать отвод можно самостоятельно, для чего понадобятся:• Гофра (лучше всего использовать сильфон, применяемый для систем горячего водоснабжения). Он выдержит температурные перепады и вибрацию в процессе эксплуатации.

• Паста-герметик (оптимальный вариант – асбоцементная паста).

• 200 см трубы с сечением, которое будет не меньше, чем сечение глушителя генератора.

• Крепежные хомуты.

В идеале лучше вызвать электрика на дом и заказать проводку электрики в доме под генератор.

Первым делом выполняется присоединение муфты гофры к выхлопу генераторного оборудования. Для начала необходимо открутить защитную пластинку, после чего для подсоединения муфты просверливаем несколько отверстий по кругу в трубе глушителя и в муфте (в том случае, если гофра и муфта не будут подходить по диаметру, то в любом металлообрабатывающем цеху можно заказать специальный переходник). Наличие переходника позволит серьезно упростить задачу и повысить надежность создаваемой системы выхлопа.

После крепления переходника устанавливаем защитную пластинку обратно. Чтобы отработанные газы не проходили через места соединений, с помощью асбоцементной пасты необходимо заделать шов, который обязательно будет сформирован между патрубком и переходником (шов нужно заделывать в любом случае, даже если он будет казаться герметичным).

Далее нужно выполнить вывод отработанных газов за пределы комнаты, в которой располагается генератор. Устанавливаем оборудование там, где оно будет стоять постоянно, проделываем отверстие в стене строго над ним, соединяем гофру с приготовленной трубой. Трубы можно закрепить при помощи хомутов, после чего покрасить их краской, устойчивой к высокой температуре.

Наличие самодельного выхлопа, конечно, приведет к некоторой утрате мощности генератора. Чтобы минимизировать это, требуется брать выхлопную трубу с диаметром, который будет примерно на треть превышать размер диаметра глушителя. Кроме того, если возможно, общую протяженность выхлопной магистрали также нужно сделать минимальной.

Также настоятельно рекомендуется делать минимальное число углов (максимально – один-два), потому что при наличии углов мощность генератора будет снижаться на 10% и более за каждый.

Вам так же может быть интересна статья проводка в деревянном доме из бруса.

Как самому сделать отвод выхлопных газов генератора » Электрика в квартире и доме своими руками

В предыдущих статьях мы рассматривали, как автоматизировать процесс запуска бензиновых дизельных или газовых генераторов. Генераторы чаще всего размещают в помещениях. Одним из важных, и для кого-то достаточно сложных моментов монтажа миниэлектростанций, является проблема отвода выхлопных газов.

Генераторы чаще всего размещают в помещениях. Одним из важных, и для кого-то достаточно сложных моментов монтажа миниэлектростанций, является проблема отвода выхлопных газов.

В этой статье наглядно, шаг за шагом покажем, как осуществить отвод отработанных газов от генератора.

Итак, что у нас есть.

1) Генератор бензиновый KAMA (KIPOR) KGE 6500 E. Как уже отмечалось раньше, очень удачная модель. Соотношение цена-качество просто супер))).

2) Гофра. В качестве гофры используем сильфон для подключения горячей воды. Как показывает практика, три года успешной работы обеспеченны, гофра легко переносит высокие температуры и вибрации генератора.

3) Паста — герметик. В данном случае использовали асбестоцементную пасту, применяемую для герметизации глушителей авто.

4) Два метра трубы соответствующего сечения, но не меньше чем на выходе глушителя генератора.

5) Два хомута для крепления трубы к стене.

6) Необходимый инструмент, прямые руки и пара часов свободного времени.

План действий.

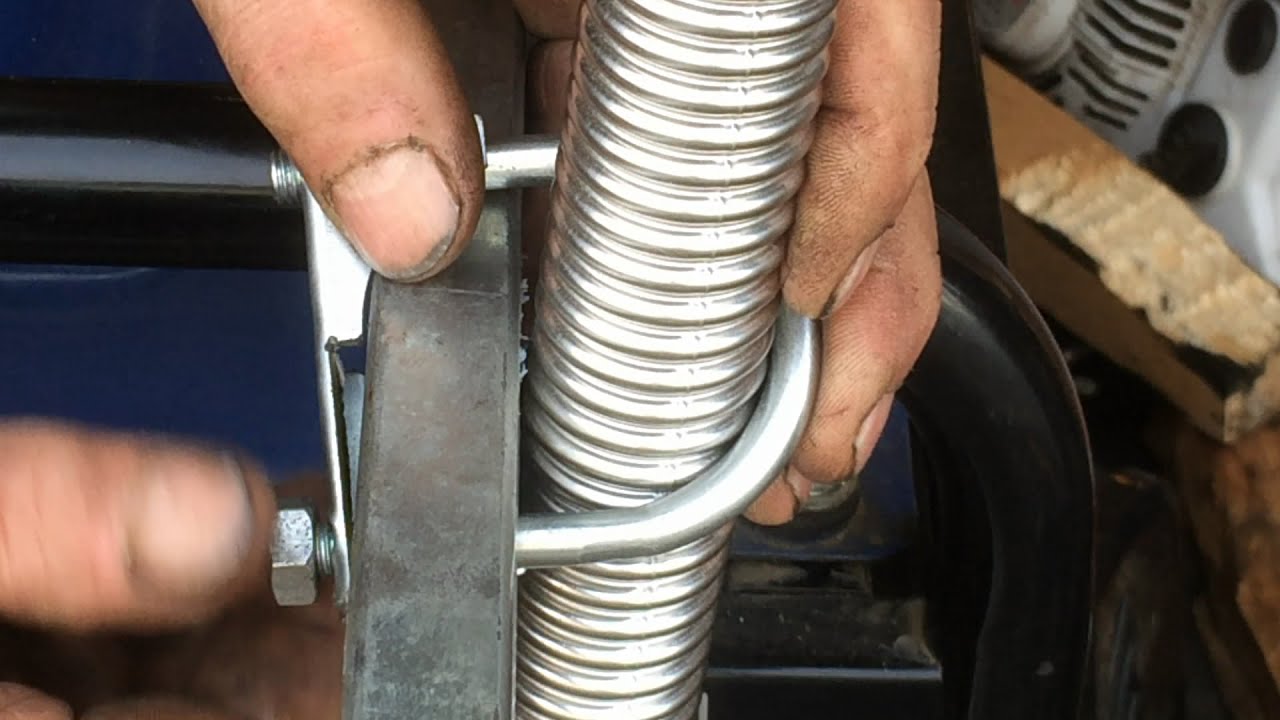

Для начала нам необходимо подсоединить муфту от гофры к выхлопной трубе глушителя генератора. Для удобства выполнения работ откручиваем пластину, которая защищает нас и окружающие предметы от случайного прикосновения к раскаленному глушителю.

Для того чтобы подсоединить муфту, сверлим 3-4 отверстия по кругу сначала в муфте, затем в самой трубе глушителя генератора.

Если не найдете гофру и муфту подходящего диаметра, закажите у токаря переходник соответствующего диаметра, это значительно упростит задачу и в тоже время существенно увеличит надежность всей конструкции в целом.

После того как прикрепите переходник, прикручиваем защитную пластину на место. Для предотвращения проникновения выхлопных газов генератора, пастой — герметиком забиваем шов между патрубком глушителя генератора и переходником.

В итоге у нас получиться вот такой вариант генератора с виброгасящей переходной гофрой.

Следующим этапом наших работ является отвод выхлопных газов за пределы помещения. Для этого необходимо сделать отверстие соответствующего диаметра в стене помещения. Далее, устанавливаем генератор на свое постоянное место, соединяем с заранее подготовленными трубами. Трубу крепим к стене посредством хомутов. В итоге получаем примерно вот такой вариант.

Для этого необходимо сделать отверстие соответствующего диаметра в стене помещения. Далее, устанавливаем генератор на свое постоянное место, соединяем с заранее подготовленными трубами. Трубу крепим к стене посредством хомутов. В итоге получаем примерно вот такой вариант.

Для придания приличного вида всей конструкции, окрашиваем трубу термостойкой краской.

Внимание. Для того чтобы двигатель генератора не потерял и без того небольшую мощность, диаметр трубы необходимо брать на 20-30% больше диаметра выходного патрубка генератора. По возможности, общая магистраль должна быть как можно меньшей длины. Также не стоит делать слишком много углов, один максимум два угла. С каждым углом мощность генератора падает на 10-15 %. Удачи!

Сергей Серомашенко, автор сайта http://electro-city.net.ua/

Вы можете задать свой вопрос при помощи формы обратной связи: [contact-form-7 title=»Заявка»]

ООО ТЕПЛОСТРОЙМОНТАЖ имеет год основания 1999г. Сотрудники компании имеют Московскую прописку и славянское происхождение, оплата происходит любым удобным способом, при необходимости предоставляются работы в кредит. Россия, Москва, Строительный проезд, 7Ак4 |

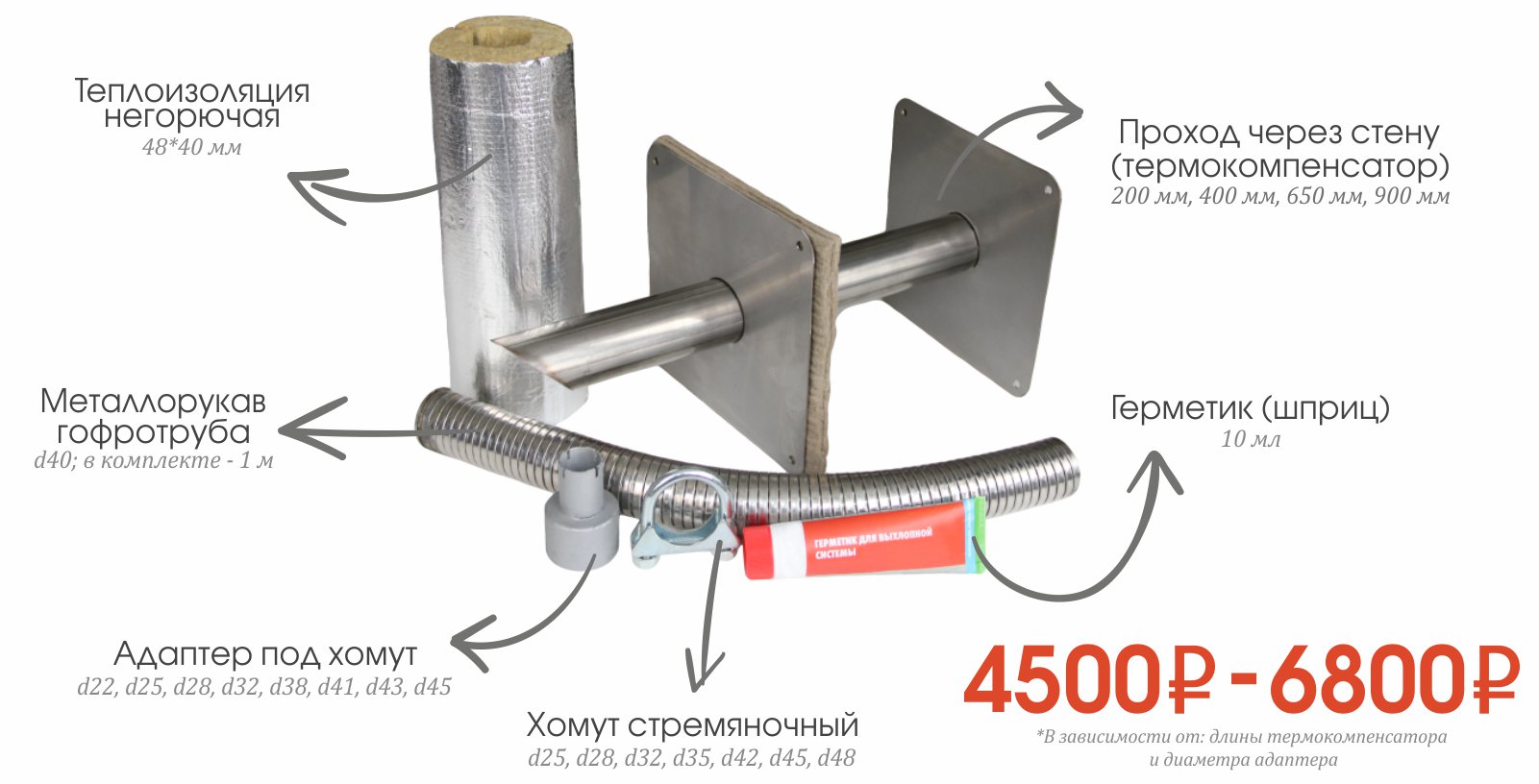

Система отвода выхлопных газов генератора 1,2м, диаметр 22/28мм, 0105.001400 Elitech

Система отвода выхлопных газов генераторной станции ELITECH 0105.001400 предназначена для отвода на улицу продуктов горения топлива в двигателе. Такую систему так же называют «выхлоп для генератора», «выхлоп бензогенератора» или «выхлоп дизель генератора»

Такую систему так же называют «выхлоп для генератора», «выхлоп бензогенератора» или «выхлоп дизель генератора»Общие рекомендации по установке выхлопной системы:

1. Просим Вас строго следовать требованиям инструкции по монтажу выхлопной системы для конкретной модели электрогенератора.

2. Излишняя длина выхлопной системы повышает сопротивление системы, и может негативно сказываться на работе генераторов, вплоть до их перегрева и выхода из строя.

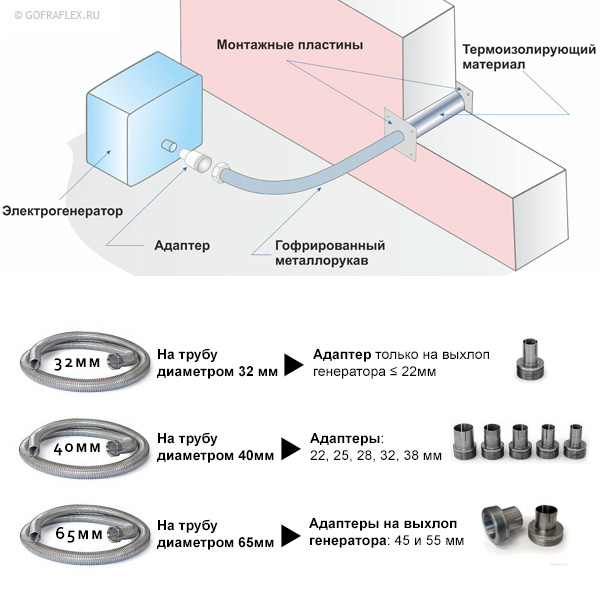

3. Минимально допустимый радиус изгиба рукава при монтаже системы должен быть не менее 200мм. При более крутом изгибе возможен его преждевременный выход из строя.

4. Термокомпенсатор рекомендуется устанавливать в стену ниже уровня выходного патрубка электрогенератора, во избежание попадания уличного кондесата внутрь электрогенератора.

5. Наружную поверхность термокомпенсатора обязательно обмотать, входящим в комплект, термоизолирующим материалом. При отсутствии термоизолирующего материала возможен пожар, так как температура выхлопных газов может составлять 700°С. После того, как в стене будет проделано отверстие, необходимо обмотать термокомпенсатор термоизолирующим материалом, надеть термостойкие прокладки под фланцы, вставить компенсатор в проем, одеть фланец снаружи и зафиксировать термокомпенсатор к стене шурупами сквозь отверстия во фланцах.

После того, как в стене будет проделано отверстие, необходимо обмотать термокомпенсатор термоизолирующим материалом, надеть термостойкие прокладки под фланцы, вставить компенсатор в проем, одеть фланец снаружи и зафиксировать термокомпенсатор к стене шурупами сквозь отверстия во фланцах.

6. Выходной патрубок термокомпенсатора должен находится под навесом исключающим попадания атмосферных осадков в систему. Патрубок не должен находиться под слоем снега в процессе работы. При установке рекомендуется предусмотреть также ограничения для доступа детей к патрубку, так как, как температура так и состав выхлопных газов могут представлять угрозу их здоровью.

7. Все элементы выхлопной системы в процессе работы электрогенератора подвергаются нагреву. Во избежание возгорания следует исключить попадание легковоспламеняющихся материалов, жидкостей и газов на элементы выхлопной системы.

Комплектация:

— Диаметр адаптера на выхлопную трубу — 22/28 мм.

— Длина термокомпенсатора — 650 мм.

— Длина металлорукава — 1,2 м.

Комплектация:

— 2 адаптера (диаметры 22 мм и 28 мм).

— Рукав.

— Термокомпенсатор.

Отвод выхлопных газов бензогенератора. Выхлопная труба для генератора.

После приобретения бензинового генератора или дизель-генератора нужно провести комплекс работ для его правильной установки и эксплуатации. Среди этих работ по установки генератора различают: строительные (строительство помещения, подготовка железобетонной подушки для электростанции, монтаж генератора и др.), электромонтажные (монтаж и подключение шкафа АВР (ats), устройство контура заземления и др.) и пуско-наладочные (проверка правильности электрических соединений, контроль заправки миниэлектростанции рабочими жидкостями, запуск миниэлектростанции др.)

Сегодня мы остановимся на вопросе как отвести выхлопные газы генератора (дизельгенератора бензогенератора газогенератора ).

При строительных работах нужно обеспечить отвод выхлопных газов дизельного или бензинового генератора , если он установлен в помещении. Для отвода выхлопных газов нужно приобрести выхлопную трубу для генератора , которая не входит в комплект поставки. Трубу монтируем таким образом, чтобы один конец был соединен с глушителем генератора, а другой конец выходил через отверстие в стене наружу помещения. Если вам пришлось устанавливать выхлопную трубу вертикально, необходимо оборудовать ее конденсато-отстойником, расположив его в самой низкой части трубы внутри помещения. Соединение выхлопной трубы производится хомутом, фланцем или болтовым соединением. Присоединять выхлопную трубу к миниэлектростанции методом приварки — не рекомендуется.

Для отвода выхлопных газов нужно приобрести выхлопную трубу для генератора , которая не входит в комплект поставки. Трубу монтируем таким образом, чтобы один конец был соединен с глушителем генератора, а другой конец выходил через отверстие в стене наружу помещения. Если вам пришлось устанавливать выхлопную трубу вертикально, необходимо оборудовать ее конденсато-отстойником, расположив его в самой низкой части трубы внутри помещения. Соединение выхлопной трубы производится хомутом, фланцем или болтовым соединением. Присоединять выхлопную трубу к миниэлектростанции методом приварки — не рекомендуется.

При монтаже выхлопной трубы для генератора нужно использовать термоустойчивую нержавеющую трубу (желательно гибкую гофрированную герметичную, которая изготавливается специально для отвода переработанных газов генератора), так как жесткие трубы намного утрудняют процесс монтажа. Гибкая гофрированная герметичная труба из нержавеющей стали выдерживает температуру до 450 С, она имеет в несколько раз больший ресурс, нежели другие трубы, кроме того ее монтаж ничуть не затрудняет процесс установки электростанции и не требует специальных дополнительных материалов.

ВАЖНО! Часто продавцы предлагают в качестве отвода выхлопных газов генератора использовать гофротрубы из витой оцинкованной ленту, уплотненной асбестоцементной нитью (а иногда даже и без нее). Ипользовать данные гофры для отвода выхлопных газов категорически запрещается, так как опыт показал, что эти трубы очень быстро прогорают и разрушаются со временем. Длина гибкой гофрированной герметичной трубы должна обеспечивать достаточную виброизоляцию и относительную свободу перемещения генератора, также как показал опыт, при монтаже трубы длиной более 3 метров, теряется мощность миниэлектростанции .

Гофрированные трубы для отвода выхлопных газов генератора бывают разных диаметров и разной длинны.

У нас Вы можете купить или заказать гофрированные трубы для отвода выхлопных газов генератора диаметром 20 мм, 25 мм, 32 мм, 40мм длиной 1 м, 2 м, 3 м и более в Киеве, Днепропетровске, Одессе, Житомире, Полтаве, Николаеве, Виннице любого диаметра и длины. Доставка возможна в любой город Украины.

Чтобы узнать стоимость выхлопной трубы для генератора в Киеве, Днепропетровске, Виннице, Житомире, Одессе, Полтаве, Николаеве звоните по телефонам указанным в разделе Контакты нашего сайта.

Вернутся назад

Изготовление и установка системы выпуска выхлопных газов для дизельного генератора в Ярославле/Иванове/Костроме

Изготовление системы выпуска для дизельного генератора

Одно из крупнейших предприятий России обратилось в нашу компанию с целью выполнения проекта по выводу отработавших газов от аварийного дизельгенератора согласно предварительно разработанного проекта.

Для выполнения этого заказа компания наших мастеров пополнилась профессиональным альпинистом. Сертифицированный в этой области специалист по работам на высоте монтировал выхлопную трубу снаружи здания. А наши ребята успешно изготовили систему выпуска для дизельного генератора заказчика и установили ее внутри предприятия.

Дизельный генератор на промышленном объекте – вещь необходимая. Именно он обеспечивает непрерывную работу системы электропитания при аварийном отключении электроэнергии. Монтаж выхлопной трубы необходимо было сделать внутри помещения, и вывести ее наружу здания.

Именно он обеспечивает непрерывную работу системы электропитания при аварийном отключении электроэнергии. Монтаж выхлопной трубы необходимо было сделать внутри помещения, и вывести ее наружу здания.

Над этой задачей трудились четверо специалистов. Изготовлением системы выпуска и монтажом ее внутри предприятия занимались наши специалисты, а вот для установки выхлопной трубы снаружи, как уже отмечали выше, наша команда пополнилась сертифицированным альпинистом.

Монтаж системы выпуска внутри производился с использование гибкой гофры (сильфона) для нивелирования вибраций от дизельного генератора (76 мм) и глушителя дизельного генератора, с организацией слива конденсата через отвод трубы с шаровым краном.

По техзаданию мы сделали термоизоляцию выхлопной трубы дизельгенератора – обмотали ее специальной термолентой. Снаружи использовали трубу из нержавеющей стали, на конце которой, по требованию заказчика, был установлен пламегаситель.

Снаружи использовали трубу из нержавеющей стали, на конце которой, по требованию заказчика, был установлен пламегаситель.

Глушитель, гофру и пламегаситель для системы выпуска дизельного генератора предоставил сам заказчик — согласованы были именно эти элементы, хотя мы бы предложили другие, ведь в нашей компании есть весь необходимый ассортимент компонентов из нержавеющей стали для таких работ. Все эти элементы можно заказать и у нас. В связи с использованием элементов заказчика, были изготовлены переходы из 115 мм диаметра конца глушителя в 76 мм трубу. Всю конструкцию увенчал прламегаситель на высоте 12 м над уровнем земли.

На всю работу по изготовлению и монтажу системы выпуска для дизельгенератора ушло десять часов.

Чаще генераторы требуются на промышленных объектах, однако в коттеджах и частных домах тоже бывают необъходимы. Если у вас возникла необходимость установить бензо- или дизельгенератор – наша компания рада будет помочь вам в изготовлении и монтаже системы отвода выхлопных газов. Обращайтесь!

Обращайтесь!

Если вашей компании или дому требуются аналогичные работы, наша компания готова выполнить их «под ключ», для решения вопросов по самостоятельному изготовлению системы выпуска для домашних электрогенераторов, мы предлагаем набор комплнентов системы выпуска, которые вы можете приобрести в офисе нашей компании, ссылка на компоненты и цены ЗДЕСЬ.

Отвод Выхлопных газов от миниэлектростанций. Основные правила монтажа системы отвода выхлопных газов.

Отвод выхлопных газов от генератора

Стоимость гофрированной трубы и комплектующих можно посмотреть тут —>>

Как самостоятельно произвести монтаж выхлопной системы. Пример тут—>>

electro-city.net.ua

Для чего нужна газоотводная гофра? Как ее лучше крепить? Что нужно учитывать при монтаже газоотводной системы? В этой небольшой статье поделюсь собственным опытом по монтаж гофры для отводов выхлопных газов от генератора.

В 90 % миниэлектростанции, используемые в качестве резервного или аварийного источника электричества, устанавливаются в помещении. И возникает естественная необходимость в организации отвода выхлопных газов от двигателя генераторной установки за пределы помещения.

Есть несколько важных моментов, на которые необходимо обратить особое внимание.

На что стоит обратить внимание в первую очередь?

Это, конечно же, сечение газоотводной трубы. Диаметр трубы должен быть не меньше выходного отверстия глушителя генератора.

В случае если длина магистрали относительно длинная, необходимо увеличить диаметр газоотводной трубы.

К примеру, у большинства бензиновых генераторов 4-5 кВт, выходное отверстие глушителя 22-24 мм. Для таких генераторов подойдет труба 1″, что в мм составляет примерно 25-26 мм, соответственно одно из условий выполнено.

Следующий немаловажный этап при монтаже системы отвода выхлопных газов это количество поворотов (углов). Старайтесь их делать как можно меньше, в идеале 1-2. Углы должны быть как можно более плавными. Проведенные кем-то (не мной 🙂 )расчеты, показали, что каждый угол понижает мощность двигателя и, соответственно, количество драгоценных кВт на выходе миниэлектростанции на 10-15%.

Старайтесь их делать как можно меньше, в идеале 1-2. Углы должны быть как можно более плавными. Проведенные кем-то (не мной 🙂 )расчеты, показали, что каждый угол понижает мощность двигателя и, соответственно, количество драгоценных кВт на выходе миниэлектростанции на 10-15%.

Теперь рассмотрим несколько примеров монтажа системы отвода выхлопных газов от генератора. Итак, монтировать систему газоотвода от генератора можно несколькими способами, применяя различные материалы.

electro-city.net.ua

1) Жесткая конструкция из труб, уголков и виброгаящей гофры для бензинового или дизельного генератора

electro-city.net.ua

2) Гибкая конструкция из цельнометаллической гофры необходимой длины и специального фитинга, посредством которого гофрированная труба для отвода выхлопных газов крепиться к глушителю генератора.

electro-city.net.ua

В некоторых интернет-магазинах, на рынках и фирмах продающих бензиновые, дизельные генераторы предлагают купить недорогую гофру для отвода выхлопных газов. Сделана такая гибкая труба из оцинкованной полосы, свернутой в трубочку ))). В качестве уплотнителя применяется асбестовая нить. При ближайшем рассмотрении поняли, что такую «трубу» категорически нельзя использовать для отвода выхлопных газов от генератора, так как о герметичности системы говорить, в данном случае, нельзя.

Сделана такая гибкая труба из оцинкованной полосы, свернутой в трубочку ))). В качестве уплотнителя применяется асбестовая нить. При ближайшем рассмотрении поняли, что такую «трубу» категорически нельзя использовать для отвода выхлопных газов от генератора, так как о герметичности системы говорить, в данном случае, нельзя.

В следующей статье более подробно рассмотрим оба метода отвод выхлопных газов от генератора. Также примерно оценим каждую из систем как по стоимости в деньгах так и по исполнению…

У нас вы можете заказать услугу по монтажу выхлопной системы или приобрести материалы для самостоятельного монтажа…

ПРОДОЛЖЕНИЕ…

лучший способ выгнать газы из мастерской

Выхлопные газы — одно из самых опасных веществ для нашего здоровья; как при выбросе бензиновых двигателей , так и при выбросе из дизельных двигателей выхлопные газы являются причиной распространенных заболеваний : инсульта, респираторных и сердечно-сосудистых заболеваний, астмы и рака легких.

Из чего состоят эти газы? Почему они вредны?

Выхлопные газы: как их производят?

Выхлопные газы являются продуктом бензина или дизельного топлива — то есть жидких углеводородов — горения вместе с воздуха — i.е. кислород и азот; Под воздействием высокой температуры эта смесь производит два эффекта: с одной стороны, она высвобождает энергию, необходимую для работы двигателя, с другой — производит отработанные вещества, которые и являются выхлопными газами.

Выхлопные газы содержат много токсичных элементов

Эти газы состоят из набора элементов:

- Двуокись углерода нетоксичная

- Окись углерода, токсична , если она присутствует в вдыхаемом воздухе в количестве более 2%

- Несгоревшие углеводороды, раздражающие и канцерогенные

- Оксиды азота, раздражители

- Кислород

- Азот

- Водяной пар.

Окись углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и в некоторых случаях оксиды серы (SOx) являются основными причинами заболеваний, о которых мы говорили ранее.

Значение систем добычи газа

В механических мастерских при проведении технического обслуживания часто требуется, чтобы автомобиль оставался включенным: двигатель работает и идет процесс сгорания; из глушителя выходит выхлопной газ, и механика находится в очень тесном контакте с ним.

Чтобы не нанести серьезный вред здоровью механиков, необходимо удалить эти выхлопные газы: единственный выход — отвод.

Что ж, фильтрация может быть первым решением, о котором вы думаете; однако токсичные частицы выхлопных газов настолько мелкие и неощутимые, что их невозможно отфильтровать. Чтобы нейтрализовать токсическое действие газа, необходимо удалить продукт до того, как выпустит его в воздух.

Нам нужно специальное оборудование

Единственный способ удалить выхлопные газы — это взять их прямо из глушителя автомобиля и вынести за пределы мастерской, не распыляя по пути.

Для этой цели специалисты спроектировали и построили специальные системы отвода выхлопных газов для цеха : системы, состоящие из форсунок, гибких шлангов и мощных вентиляторов, которые улавливают газы сразу после их выброса и безопасно выводят их за пределы здания.

Системы газоотвода являются необходимой мерой, что также установлено правилами техники безопасности: во всех закрытых помещениях, где есть выбросы выхлопных газов, обязательно устанавливать системы газоотвода для сохранения здоровья рабочих.

РАБОЧИЕ системы для отвода выхлопных газов

WORKY специализируется на производстве оборудования для удаления выхлопных газов.

Наши системы отвода газа бывают 4 типов:

- Фиксированный

- Раздвижная

- Автономный

- Под полом

A. Стационарные системы

Фиксированные системы не установлены на колесах и требуют полной, постоянной установки .

Стационарная вытяжная система состоит из сопла, трубки и опоры, прикрепленных к стене; аспиратор закреплен в постоянном положении над рабочей станцией.

Требуется оцинкованная труба для вывода выхлопных газов непосредственно за пределы цеха.

B. Раздвижные системы

Раздвижные системы отличаются от предыдущих тем, что узел трубка-сопло-катушка подвижный, то есть его можно перемещать из одной точки в другую , благодаря направляющей , которая действует как канал для скользящих элементов .

Преимущество раздвижной системы состоит в том, что она позволяет охватить множество рабочих станций , даже если они расположены далеко друг от друга; кроме того, будучи прикрепленными к рельсу, скользящие элементы не затрудняют и не затрудняют движение механиков.

C. Автономные системы

Автономные системы для отвода выхлопных газов являются предпочтительным решением для небольших мастерских : они не требуют установки, вместо этого они состоят из переносной системы , которую можно легко транспортировать из одной области в другую, просто перемещая ее на колесах.

Автономные системы также должны быть оснащены вытяжным шлангом, но № декларация выбросов в атмосферу или установка дымохода на крыше требуется .

D. Системы полов

Мы подошли к последнему решению для устремления, наиболее четкому; Подпольные системы, как следует из названия, развивают ниже пола : поэтому ясно, что они должны быть построены одновременно со строительством мастерской или с его реконструкцией.

Подпольные системы могут быть двух типов:

1. Трубы размещены под землей и извлечены по мере необходимости;

2. Центральный отсасывающий узел и изгибы для удержания шлангов при необходимости прививаются непосредственно к напольному сифону.

Вся система, однажды построенная, почти невидима; он дешевле, чем другие решения: по этой причине он пользуется большим спросом в мастерских, где у потребность в отводе выхлопных газов ниже , чем в других сервисных центрах.

Резюме:

- Если потребность в отводе выхлопных газов невелика и у вас есть возможность вмешаться в структуру мастерской, мы рекомендуем систему отвода UNDERFLOOR .

- Если вам нужно отводить выхлопные газы очень часто , но ваша мастерская имеет небольшие размеры или несколько рабочих мест, вы можете выбрать систему FIXED .

- Если вам необходимо очень часто откачивать выхлопные газы и цех большой, с множеством рабочих станций , расположенных рядом друг с другом, мы рекомендуем систему SLIDING .

- Если у вас есть только временных систем удаления выхлопных газов и вы не хотите иметь дело с постоянной установкой, вы можете положиться на автономную систему .

Есть сомнения? Вам нужна дополнительная информация о наших системах удаления выхлопных газов? Вы хотите записаться на прием?

Свяжитесь с нами по любой причине без обязательств.

(PDF) Удаление углекислого газа из выхлопных газов, образующихся на ТЭЦ Такоради

Res.J. Environ. Earth Sci., 2 (4): 245-254, 2010

249

парниковых газов, выбрасываемых в атмосферу.

Поскольку приведенные выше соображения не были столь успешными,

были предложены более важный метод и подход в этом исследовании.

Процесс фтора daniel ECONAM INE FG: Процесс Fluor

Daniel ECONAMINE FG относится к способу

удаления и предотвращения выбросов CO2 в атмосферу

из выхлопных газов газовых турбин для производства нефти и газа

. газ.Процесс кратко описан в

следующих этапах:

CN Природный газ и воздух вводятся в газовую турбину

, в которой природный газ сжигается и превращается в механическую энергию

C Отработавший газ из газовой турбины превращается в пропущено

через блок рекуперации тепла для рекуперации тепла

, содержащегося в выхлопных газах

CA после выделения тепла в теплообменнике

температура выхлопных газов снижена

до 20-70 ° C, выхлопной газ направляется в абсорбционную колонну

, содержащую абсорбирующую жидкость,

, где CO2 абсорбируется указанной жидкостью, а очищенный выхлопной газ

, практически не содержащий углерода

диоксида, сбрасывается в атмосферу здесь

C Абсорбционная жидкость, содержащая CO2, подается в отпарную колонну

, где CO2 удаляется из абсорбционной жидкости

с помощью при температуре 120-

150 ° C

° C Регенерированная абсорбционная жидкость, которая

по существу не содержит газообразного CO2, подается на ступень сжатия

для сжатия и использования.

Этот метод отличается тем, что примерно

40% выхлопных газов рециркулируют на вход компрессора

газовой турбины перед тем, как выхлопные газы направляются в

ступень абсорбции (Rønning et al. , 1998).

Подробное описание процесса фторданила ECONAMINE

FG: Топливо поступает в камеру сгорания газовой турбины

(2) и сжигается для получения дымового газа (3)

после расширения через газ турбина (2).Отработанный газ

(3) затем поступает в генератор пара-утилизатора

(HRSG). HRGS (4) разработан для производства

перегретого пара при двух уровнях давления (40

бар и 4 бар). Подогретый пар высокого давления (5) направляется в паровую турбину (6)

. Паровая турбина

соединена через редуктор с электрическим генератором, который

обеспечивает блок абсорбции и сжатия и платформу установки

с электричеством (рис.4).

Паровая турбина производит приблизительно 3 МВт из

«избыточной» энергии на газовую турбину, которая может быть использована для

других целей на морской платформе. Пар низкого давления

Пар низкого давления

(9) используется для нагрева ребойлера отпарной колонны.

Другими словами, для уменьшения объема выхлопного газа

, поступающего в абсорбционную колонну, и уменьшения размера и веса

колонны, газовая турбина работает с

рециркуляцией выхлопного газа.Выхлопной газ (11), выходящий из ПГРТ

(4), охлаждается до 30 ° C, и 40% от общего объема

рециркулируют (12) и смешивают со свежим воздухом между воздушным фильтром

и входом компрессора. Основным ограничением рециркуляции

является содержание кислорода в воздухе для горения.

Проблемы с нестабильностью и гашением пламени могут возникнуть

, если содержание кислорода слишком низкое.

Выхлопной газ из блоков рекуперации тепла (11) и

электростанций проходит через охладитель выхлопных газов

(14) и нагнетатель выхлопных газов r (15), рис.5, перед

поступает в абсорбционную колонну (башню). Через абсорбционную колонну

(7) содержание диоксида углерода в выхлопном газе

(11) удаляется и абсорбируется с помощью химического вещества

(амина) внутри колонны (рис. 5).

5).

Химическое вещество (амин), используемое для удаления CO2, —

MEA (Ch4Ch3 (Nh3) OH), а температура внутри абсорбционной колонны

находится в диапазоне 20-70ºC. Химическая реакция

между амином (MEA) и CO2

(Maddox, 1974):

2 (R-Nh3) + h3O + CO2 W (R-Nh4) 2CO3

Эта реакция обратима и

можно изменить равновесие, изменив температуру.Следовательно, при низких температурах

в диапазоне 20-70ºC, как в колонке абсорбции

, равновесие смещается вправо, и предпочтительна прямая реакция

, следовательно, СО2 поглощается MEA

(18) на рис. 6. При высоких температурах, обычно в диапазоне

от 120 до 150ºC, равновесие смещается влево, и предпочтительна обратная реакция

, поэтому MEA (18) выделяет

диоксида углерода.

Внутри абсорбционной колонны (7) находятся газопоглощающие мембраны

(19).Газопоглощающие мембраны (19) представляют собой мембраны

, которые используются в качестве устройств для контактирования

между выхлопным газом (17) внутри абсорбционной колонны

(7) и MEA (18). Разделение вызывается

Разделение вызывается

из-за присутствия абсорбирующей жидкости (MEA) на одной стороне мембраны

, которая избирательно удаляет диоксид углерода

из выхлопного газа на другой стороне мембраны

. Мембрана (19) предназначена для обеспечения площади контакта

, которая предотвращает смешивание выхлопного газа

(11) и абсорбирующей жидкости (18).Однако мембрана (19)

должна быть очень проницаемой для диоксида углерода

(16), который необходимо удалить. Селективность

в процессе разделения определяется абсорбционной жидкостью

. Высокое селективное разделение

может быть достигнуто за счет соответствующего выбора абсорбционной жидкости

(рис. 6).

Мембрана должна быть пористой и гидрофобной

с размером пор примерно 0,2 мкм в диаметре.Мембрана

в сочетании с подходящей абсорбирующей жидкостью

(в данном случае амин MEA) усиливает процесс абсорбции CO2

. В результате гидрофобной природы мембраны

и небольшого размера пор поток выхлопных газов

и M EA разделен.

Как обезопасить свою команду от генераторов

На строительной площадке строители могут столкнуться со многими опасностями для здоровья, которые могут привести к травмам, инвалидности или даже смерти.Когда наступает холодная погода, рабочие приносят внутрь строительное снаряжение для работы. Это могут быть генераторы. Без правильной вентиляции генераторы могут вызвать попадание окиси углерода в воздух и отравить ваших рабочих. Это бесцветный газ без запаха, поэтому его трудно обнаружить.

Продолжайте читать, чтобы узнать, как обезопасить свою команду от генераторов. Вы также можете знать, что делать, если один из членов вашей команды заболеет от отравления угарным газом.

Угарный газ и генераторы

Генераторы позволяют вашей команде продолжать работу с инструментами, которым требуется электричество.Это удобно, когда на стройплощадке нет электричества или электричество регулярно отключается. Портативные генераторы могут приводить в действие ручные инструменты, такие как краскопульты, пистолеты для гвоздей, воздушные компрессоры и циркулярные пилы. Машины могут обеспечивать промышленное освещение. Они также могут поддерживать тепло на стройплощадке, чтобы вы могли заливать бетон. Агрегаты большой мощности могут передавать энергию даже тяжелой технике.

Машины могут обеспечивать промышленное освещение. Они также могут поддерживать тепло на стройплощадке, чтобы вы могли заливать бетон. Агрегаты большой мощности могут передавать энергию даже тяжелой технике.

Переносной генератор принимает топливо и преобразует его в электричество. Генератор состоит из четырех частей. К ним относятся двигатель, источник топлива, силовая часть генератора и розетка.Генератор работает на жидком или газовом топливе. Жидкость бывает в виде дизельного топлива или бензина. Газ поступает в виде пропана или природного газа. Топливо обеспечивает энергию через головку генератора. Затем он создает выброс электронов. Ваша команда может прикрепить свои инструменты к генератору, чтобы привести их в действие.

Однако ваша команда должна помнить, что портативные генераторы выделяют окись углерода. Администрация по охране труда (OSHA) заявляет, что при использовании генератора на строительной площадке существует четыре основных опасности.Одно связано с отравлением угарным газом. Чтобы этого не произошло, рабочие должны проявлять осторожность при работе с одним в замкнутом пространстве. Вы должны убедиться, что все члены вашей команды имеют достаточную вентиляцию.

Чтобы этого не произошло, рабочие должны проявлять осторожность при работе с одним в замкнутом пространстве. Вы должны убедиться, что все члены вашей команды имеют достаточную вентиляцию.

Риски отравления оксидом углерода

По данным Службы связи Америки, тысячи американских рабочих ежегодно умирают от воздействия угарного газа. Еще 10 000 человек страдают от воздействия токсичных газов на высоких уровнях. Этот газ сложно обнаружить. Это потому, что газ не имеет запаха, вкуса и цвета.

Когда кислород и углерод смешиваются с воздухом, образуется токсичный газ. Окись углерода может попасть в кровоток, если ваши рабочие вдыхают ее. Газ может соединяться с гемоглобином с образованием карбоксигемоглобина. Это нарушает способность крови переносить кислород.

Бригадир или начальник участка должны следить за появлением предупреждающих знаков отравления угарным газом. Общие симптомы низкого уровня включают следующее:

- Тошнота

- Головная боль

- Головокружение

- Герметичность в груди

- Сонливость.

Страдающие стенокардией могут испытывать внезапную боль в груди. Продолжительное или сильное воздействие окиси углерода может ухудшить симптомы. Воздействие также может вызвать спутанность сознания, учащенный пульс, рвоту и потерю координации. Интенсивное воздействие может привести к судорогам, коме или смерти. Это также влияет на людей, страдающих гипоксией. Это означает, что у них острая нехватка кислорода. Это может вызвать у них постоянные проблемы с мозгом или сердцем.

Симптомы воздействия окиси углерода различны. У людей со слабыми иммунными симптомами отравление может наступить раньше.Это также может раньше повлиять на людей с заболеваниями сердца или легких. Члены экипажа, работающие на большой высоте, и те, у кого уже есть высокий уровень угарного газа в крови, например курильщики, также могут раньше испытывать симптомы. Беременным следует знать, что отравление может повлиять на плод.

При раннем выявлении отравление угарным газом можно обратить. Однако острое отравление может привести к необратимому повреждению участков тела, которым требуется много кислорода. Это включает сердце и мозг. Также существует высокий репродуктивный риск.

Однако острое отравление может привести к необратимому повреждению участков тела, которым требуется много кислорода. Это включает сердце и мозг. Также существует высокий репродуктивный риск.

OSHA установила допустимый предел воздействия (PEL) для окиси углерода. При этом учитывается, что у рабочих 8-часовой рабочий день. Безопасное количество — это PEL 50 частей на миллион, взвешенное по времени (TWA). Кроме того, Национальный институт безопасности и гигиены труда (NIOSH) заявляет, что некоторые работники более чувствительны к окиси углерода по сравнению с другими. В результате он рекомендует предел воздействия (REL) 35 частей на миллион TWA. Это также для 8-часового рабочего дня.

Прочие опасности, связанные с оксидом углерода

Помимо генераторов, на рабочем месте существуют и другие потенциальные опасности, которые могут выделять окись углерода и вызывать болезни членов бригады. Практически любое оборудование, работающее на дизельном топливе или пропане, выделяет окись углерода. Газовые инструменты также выделяют окись углерода. Эти инструменты включают воздушные компрессоры, бетонорезы и водяные насосы. Работники должны быть очень осторожны при использовании их в небольших замкнутых пространствах.

Газовые инструменты также выделяют окись углерода. Эти инструменты включают воздушные компрессоры, бетонорезы и водяные насосы. Работники должны быть очень осторожны при использовании их в небольших замкнутых пространствах.

Автомобили — еще один распространенный источник окиси углерода.Рабочие не должны оставлять работающие транспортные средства на участках, расположенных выше рабочих мест. Например, они никогда не должны оставлять едущую машину рядом с рабочим в траншее. Выхлоп автомобиля может попасть в траншею. Это может вызвать повышение уровня окиси углерода. Тогда рабочий может вдохнуть пары и заболеть.

В зимние месяцы обогреватели, работающие на топливе, являются обычным источником тепла, но также и источником окиси углерода. Рабочие иногда используют эти обогреватели для заливки бетона. Это дает им стабильную температуру почвы.Сварочное оборудование также выделяет некоторые газы, в том числе окись углерода. Если вы используете какое-либо из этих типов оборудования внутри, убедитесь, что поблизости достаточно вентиляции.

Как реагируют производители генераторов

Компании знают, что каждый год происходит много смертей и отравлений угарным газом. Компании-производители портативных генераторов обратили внимание на риски, связанные с использованием их машин. Они работали с Ассоциацией производителей портативных генераторов (PGMA), чтобы сформировать план.Они приняли мониторинг угарного газа как часть строительных норм. Они также сформировали комитеты для повышения осведомленности об отравлении угарным газом.

Комиссия по безопасности защиты прав потребителей (CPSC) также приняла участие. Он предложил производителям правила по сокращению выбросов. CPSC работает над созданием отсечной клапан. Этот клапан отключит генератор, если в помещении высокий уровень окиси углерода.

Как обезопасить свой экипаж от генераторов и угарного газа

- Снизьте риск

- Поддержание достаточной вентиляции

- Замена транспортных средств и оборудования с батарейным питанием

- Что делать, если кто-то отравлен

Руководители строительства и мастера должны следовать нескольким простым советам, чтобы снизить риск отравления угарным газом. Лучший способ — устранить потенциальную опасность на рабочем месте. Если это невозможно, содержите оборудование в надлежащем рабочем состоянии и установите сигнализатор угарного газа и детектор. Это может снизить риск выделения токсичного газа.

Лучший способ — устранить потенциальную опасность на рабочем месте. Если это невозможно, содержите оборудование в надлежащем рабочем состоянии и установите сигнализатор угарного газа и детектор. Это может снизить риск выделения токсичного газа.

Вы также можете заменить оборудование, работающее на газе или пропане, на аккумуляторное. Если вы не можете использовать аккумуляторный инструмент, убедитесь, что на рабочем месте достаточно вентиляции. Чтобы помочь вашей команде дышать лучше, дайте им автономный дыхательный аппарат.

Один из наиболее важных способов снизить риск отравления угарным газом — вооружить вашу команду информацией и обучением о потенциальных опасностях. Таким образом, если один из членов экипажа подозревает или подвергается воздействию токсичного газа, он или она знает соответствующие варианты лечения.

На рабочем месте вы должны снизить риск воздействия угарного газа на членов вашей бригады. Для этого убедитесь, что на участке есть хорошая вентиляция и свежий воздух.Вы можете установить систему вентиляции, чтобы удалить окись углерода из помещения. Эта система должна работать все время, пока рядом находятся рабочие. Собранный воздух выбрасывается наружу. Также можно установить переносные вытяжные устройства. Они могут удалять газ с закрытых или подземных рабочих площадок.

Для этого убедитесь, что на участке есть хорошая вентиляция и свежий воздух.Вы можете установить систему вентиляции, чтобы удалить окись углерода из помещения. Эта система должна работать все время, пока рядом находятся рабочие. Собранный воздух выбрасывается наружу. Также можно установить переносные вытяжные устройства. Они могут удалять газ с закрытых или подземных рабочих площадок.

На некоторых рабочих местах используются системы сбора. Эти системы возвращают воздух в рабочую зону. Если вы используете эти типы систем, убедитесь, что вредные пары отводятся безопасно и надежно.Таким образом, рабочие не страдают от вредного воздействия.

Рабочие также могут принять меры безопасности, чтобы обеспечить надлежащую вентиляцию. Они могут носить средства индивидуальной защиты (СИЗ). Одно из наиболее эффективных средств индивидуальной защиты — респиратор с фильтром твердых частиц. Его еще называют пылеулавливающим фильтром или дымососом. Это оборудование лучше всего подходит для коротких всплесков воздействия. Он удаляет большую часть токсичного газа из воздуха до того, как член экипажа вдохнет воздух. Члены экипажа также должны делать много перерывов.Им следует покинуть свои закрытые рабочие места и выйти на улицу. Они должны вдыхать много свежего кислорода, когда находятся рядом с токсичными парами.

Он удаляет большую часть токсичного газа из воздуха до того, как член экипажа вдохнет воздух. Члены экипажа также должны делать много перерывов.Им следует покинуть свои закрытые рабочие места и выйти на улицу. Они должны вдыхать много свежего кислорода, когда находятся рядом с токсичными парами.

Еще один способ снизить риск — отказаться от любого газового оборудования. Сюда входят генераторы, автомобили и другое строительное оборудование. Вместо этого используйте генераторы и автомобили с батарейным питанием. Недавние успехи в технологии литий-ионных аккумуляторов. Это означает, что аккумуляторы могут работать так же хорошо, как и газовое оборудование.

Преимущество аккумуляторного оборудования в том, что оно требует меньшего обслуживания. Детали, связанные с газом, нуждаются в большем уходе. Это более экологичный и бесшумный вариант, и вы не беспокоитесь о том, что у вас закончится бензин или масло.

У перехода на питание от батарей есть несколько недостатков. Начальная стоимость дороже. Однако со временем вы сэкономите на газе, масле, деталях, рабочей силе и стабилизаторах. Аккумуляторы также имеют фиксированное время работы. Перед использованием обязательно зарядите аккумулятор.Следите за временем его работы, иначе вы можете полностью разрядить аккумулятор.

На каждом рабочем месте нужен бригадир или руководитель, знающий предупреждающие признаки и симптомы отравления угарным газом, похожие на симптомы гриппа. Если у члена бригады произошло отравление, бригадир должен знать, что делать дальше. Важно, чтобы ответственное лицо действовало быстро. Пострадавшего нужно немедленно доставить в больницу.

Если это невозможно, бригадир должен как можно быстрее убрать пострадавшего с места происшествия.Им обоим следует выйти на улицу. Пострадавший должен лечь. При плохой погоде бригадир все равно должен уложить пострадавшего внутрь. Однако бригадир должен попытаться открыть дверь или окно наружу. Таким образом в комнату может поступать свежий кислород.

Однако бригадир должен попытаться открыть дверь или окно наружу. Таким образом в комнату может поступать свежий кислород.

Если пострадавший не дышит, бригадир может сделать искусственное дыхание или использовать реанимационное оборудование. На этом этапе важно соблюдать осторожность при проведении СЛР. Бригадир может подвергнуться смертельному исходу от отравления угарным газом. Чтобы пострадавшему стало лучше, ему или ей нужна большая доза кислорода.Вдыхание кислорода может ускорить заживление. Кислород может удалить токсичный газ из крови.

После этого жертва должна отправиться в больницу или медицинское учреждение. Пострадавшему нужно обратиться к врачу. Если у него или нее серьезное отравление угарным газом, пострадавший может попасть в барокамеру с избыточным давлением кислорода. Камера дает более высокие дозы кислорода. Почти весь токсичный газ уходит из кровотока в течение 8-10 часов. Не имеет значения, каков уровень воздействия окиси углерода.

Заключение

Когда вы используете генератор на рабочем месте, вы должны обеспечить безопасность своей бригады. Невыполнение этого требования может подвергнуть рабочих риску отравления угарным газом. Убедитесь, что, если они используют генератор внутри, помещение остается должным образом вентилируемым. Вы также можете снабдить своих рабочих респираторами, чтобы они могли дышать.

Невыполнение этого требования может подвергнуть рабочих риску отравления угарным газом. Убедитесь, что, если они используют генератор внутри, помещение остается должным образом вентилируемым. Вы также можете снабдить своих рабочих респираторами, чтобы они могли дышать.

Ваш бригадир или начальник должен знать, каковы симптомы отравления угарным газом. Ему также нужно знать, что делать, если кто-то из членов экипажа отравится угарным газом.Пострадавших необходимо немедленно удалить с территории. Они также должны быстро получать кислород. Оттуда пострадавший должен отправиться в больницу или медицинское учреждение и пройти тщательное обследование.

Вы можете снизить риск отравления угарным газом, арендовав оборудование с батарейным питанием. Этот вариант также может сэкономить вам деньги. Загляните в прокат лифта. Многие подъемники с телескопической стрелой имеют электрические розетки на платформе. Вы можете подключить оборудование к основанию подъемника. Вы также можете использовать эти подъемники для работы с моечными машинами, так как трубопроводы воздуха и воды могут проходить к платформе стрелы.

дизельный катализатор окисления, дизельный особый фильтр может предотвратить дым

генератора8. Установите дизельный катализатор окисления (DOC)

.Чтобы снизить выбросы окиси углерода и углеводородов из выхлопных газов генераторной установки, можно установить катализатор окисления дизельного топлива (DOC).По мере того как выхлопной дым проходит через каталитический материал, большая часть его превращается в воду и углекислый газ, объясняет Планкетт. Окись углерода и углеводороды снижаются от 70 до 99 процентов. Даже твердые частицы уменьшаются на 20-30 процентов. «Если генераторная установка находится в хорошем рабочем состоянии, DOC может быть добавлен к существующей системе», — говорит Планкетт.

9. Установите сажевый фильтр (DPF)

.

Более дорогой, но и гораздо более эффективный очиститель выхлопного дыма для генераторных установок — это DPF, в котором используется керамический фильтрующий материал.«Вместо снижения содержания твердых частиц на 20–30 процентов, как в случае DOC, сажевые фильтры получают сокращение на 90–99 процентов», — говорит Планкетт. «Они в основном устраняют дым и запах».

Керамический фильтрующий материал состоит из множества ячеек. Каждая ячейка поочередно открыта с одной стороны и заблокирована с другой. Выхлоп попадает в открытый конец, а затем должен проходить через пористую стену в соседнюю камеру. Твердые частицы или сажа задерживаются на стене, позволяя выходить чистым отфильтрованным выхлопным газам.

«Покрытие каталитического материала снижает температуру, необходимую для выгорания углеводородов, с 1400 градусов по Фаренгейту до 600-800 градусов по Фаренгейту», — объясняет Планкетт.

Уловленные твердые частицы подвергаются воздействию высоких температур двигателя и в процессе окисления разлагаются диоксидом азота на азот и диоксид углерода, объясняет Поуп. Азот и углекислый газ могут проходить через стенки фильтра в наружный воздух.

Азот и углекислый газ могут проходить через стенки фильтра в наружный воздух.

10.Соблюдайте местные, государственные и национальные правила

Все больше населенных пунктов предъявляют требования к стационарным двигателям. Например, в программе сокращения выбросов дизельного топлива CARB есть классификации устройств последующей обработки, которые снижают содержание твердых частиц, в диапазоне от более 25 процентов (уровень CARB 1) до более 85 процентов (уровень CARB 3+).

Катализаторы окисления дизельного топлива обычно относятся к уровню CARB 1, а фильтры твердых частиц — к уровню CARB 3+.Федеральное правило RICE NESHAP, вступающее в силу 13 мая 2013 г., исключает аварийные генераторные установки. Тем не менее, это применимо ко всем стационарным двигателям, выполняющим неаварийные функции, например, реагирование на спрос, первичную мощность, комбинированное производство тепла и электроэнергии и приложения для снижения пиковой нагрузки.

Стандарты воздуха также ужесточаются по всей стране. В результате, руководителям предприятий необходимо изучить множество способов уменьшения или устранения черного дыма и мокрых штабелей, возникающих при использовании старых аварийных генераторных установок.

В результате, руководителям предприятий необходимо изучить множество способов уменьшения или устранения черного дыма и мокрых штабелей, возникающих при использовании старых аварийных генераторных установок.

Комментарии

Улавливание тепловой энергии из выхлопных газов дизельного двигателя (Технический отчет)

Линь, Чуэн-Сен. Улавливание тепловой энергии из выхлопных газов дизельного двигателя . США: Н. П., 2008.

Интернет.DOI: 10,2172 / 963351.

Линь, Чуэн-Сен. Улавливание тепловой энергии из выхлопных газов дизельного двигателя . Соединенные Штаты. https://doi.org/10.2172/963351

Линь, Чуэн-Сен. Мы б .

«Улавливание тепловой энергии из выхлопа дизельного двигателя». Соединенные Штаты.https://doi.org/10.2172/963351. https://www.osti.gov/servlets/purl/963351.

Мы б .

«Улавливание тепловой энергии из выхлопа дизельного двигателя». Соединенные Штаты.https://doi.org/10.2172/963351. https://www.osti.gov/servlets/purl/963351.

@article {osti_963351,

title = {Улавливание тепловой энергии выхлопными газами дизельного двигателя},

author = {Лин, Чуэн-Сен},

abstractNote = {Дизель-генераторы производят не только электроэнергию, но и отходящее тепло. Около одной трети энергии топлива высвобождается из выпускных коллекторов дизельных двигателей и обычно не улавливается для полезных применений.В рамках этого проекта были изучены различные варианты применения отработанного тепла, которые могут эффективно использовать тепло, выделяемое выхлопными газами дизельных генераторов в аляскинских деревнях, выбрано наиболее желательное применение, спроектирован и изготовлен прототип для измерения производительности, а также оценена осуществимость и экономическое влияние выбранного приложения. Расход, состав и температура выхлопных газов могут влиять на конструкцию системы рекуперации тепла и количество тепла, которое может быть извлечено. По сравнению с двумя другими параметрами, влияние состава выхлопных газов может быть менее важным из-за большого отношения воздух / топливо для дизельных двигателей.В этом проекте также сравнивались теплосодержание и качество (то есть температуры) выхлопных газов для трех типов топлива: обычного дизельного топлива, синтетического дизельного топлива и обычного дизельного топлива с небольшим количеством водорода. Другой задачей этого проекта была разработка инструмента автоматизированного проектирования для экономического анализа выбранных применений рекуперации тепла выхлопных газов для любой дизель-генераторной установки в деревне Аляски. Применение рекуперации тепла выхлопных газов, выбранное в этом исследовании, предназначалось для отопления. Была изготовлена система рекуперации тепла выхлопных газов и проведены 350 часов испытаний.По данным испытаний, система обогрева с рекуперацией тепла выхлопных газов незначительно повлияла на характеристики двигателя и требования к техническому обслуживанию.

Расход, состав и температура выхлопных газов могут влиять на конструкцию системы рекуперации тепла и количество тепла, которое может быть извлечено. По сравнению с двумя другими параметрами, влияние состава выхлопных газов может быть менее важным из-за большого отношения воздух / топливо для дизельных двигателей.В этом проекте также сравнивались теплосодержание и качество (то есть температуры) выхлопных газов для трех типов топлива: обычного дизельного топлива, синтетического дизельного топлива и обычного дизельного топлива с небольшим количеством водорода. Другой задачей этого проекта была разработка инструмента автоматизированного проектирования для экономического анализа выбранных применений рекуперации тепла выхлопных газов для любой дизель-генераторной установки в деревне Аляски. Применение рекуперации тепла выхлопных газов, выбранное в этом исследовании, предназначалось для отопления. Была изготовлена система рекуперации тепла выхлопных газов и проведены 350 часов испытаний.По данным испытаний, система обогрева с рекуперацией тепла выхлопных газов незначительно повлияла на характеристики двигателя и требования к техническому обслуживанию. Из измерений было определено, что количество тепла, рекуперированного из системы, составляет около 50% тепловой энергии, содержащейся в выхлопе (тепло, содержащееся в выхлопе, оценивалось на основе температуры окружающей среды). Расчетный срок окупаемости 100% использования рекуперированного тепла составит менее 3 лет при цене на топливо 3,50 доллара за галлон, процентной ставке 10% и работе двигателя 8 часов в день.Судя по экспериментальным данным, синтетическое топливо содержало немного меньше тепловой энергии и меньше выбросов. Результаты испытаний, полученные при добавлении различных уровней небольшого количества водорода во впускной коллектор дизельного двигателя, не показали влияния на теплосодержание выхлопных газов. Другими словами, как синтетическое топливо, так и обычное дизельное топливо с небольшим количеством водорода могут не иметь достаточно значительного влияния на количество извлекаемого тепла и его осуществимость. Компьютерная программа экономического анализа была разработана на Visual Basic для приложения в Microsoft Excel.

Из измерений было определено, что количество тепла, рекуперированного из системы, составляет около 50% тепловой энергии, содержащейся в выхлопе (тепло, содержащееся в выхлопе, оценивалось на основе температуры окружающей среды). Расчетный срок окупаемости 100% использования рекуперированного тепла составит менее 3 лет при цене на топливо 3,50 доллара за галлон, процентной ставке 10% и работе двигателя 8 часов в день.Судя по экспериментальным данным, синтетическое топливо содержало немного меньше тепловой энергии и меньше выбросов. Результаты испытаний, полученные при добавлении различных уровней небольшого количества водорода во впускной коллектор дизельного двигателя, не показали влияния на теплосодержание выхлопных газов. Другими словами, как синтетическое топливо, так и обычное дизельное топливо с небольшим количеством водорода могут не иметь достаточно значительного влияния на количество извлекаемого тепла и его осуществимость. Компьютерная программа экономического анализа была разработана на Visual Basic для приложения в Microsoft Excel. Программа была разработана, чтобы быть удобной для пользователя, принимать различные уровни входных данных и расширяться для других приложений рекуперации тепла (например, энергии, опреснения и т. Д.) Путем добавления в программу подпрограмм моделирования требуемых приложений. Разработанная программа проверена на экспериментальных данных.},

Программа была разработана, чтобы быть удобной для пользователя, принимать различные уровни входных данных и расширяться для других приложений рекуперации тепла (например, энергии, опреснения и т. Д.) Путем добавления в программу подпрограмм моделирования требуемых приложений. Разработанная программа проверена на экспериментальных данных.},

doi = {10.2172 / 963351},

url = {https://www.osti.gov/biblio/963351},

journal = {},

number =,

объем =,

place = {United States},

год = {2008},

месяц = {12}

}

Выбросы загрязняющих веществ от автомобилей с дизельными двигателями и систем нейтрализации выхлопных газов

В современном мире защита окружающей среды стала предметом особого внимания.Многие агентства и организации пытаются предотвратить ущерб окружающей среде и здоровью людей, причиненный выбросами парниковых газов и загрязняющих веществ. Из-за неблагоприятного воздействия выбросов дизельного топлива на здоровье и окружающую среду правительства выдвигают требования в отношении допустимых стандартов выбросов выхлопных газов. В Европе разработаны стандарты евро, которые с 1993 года постоянно понижались с евро I до евро VI соответственно.

В Европе разработаны стандарты евро, которые с 1993 года постоянно понижались с евро I до евро VI соответственно.

В таблице 1 приведены европейские стандарты для транспортных средств M1 и M2, N1 и N2, определенные в Директиве 70/156 / EC, с контрольной массой ≤ 2610 кг.Пределы определены в этой таблице в виде массы на энергию (г / кВтч). В последующие годы нормы евростандартов становятся все более строгими. По сравнению со стандартом Euro I, стандарт Euro VI для выбросов CO, HC, NO x и PM был снижен, соответственно, на 66, 76, 95 и 98%. Дата введения стандарта Euro VI для большегрузных автомобилей — 1 сентября 2014 г. (Delphi et al. 2012).

Таблица 1 Евростандарты Европейского Союза для большегрузных автомобилей (Delphi et al.2012) Значения выбросов, которые день ото дня становились все более строгими, вынуждали производителей транспортных средств работать над сокращением выбросов загрязняющих веществ от транспортных средств. В исследованиях, проводимых на протяжении десятилетий, основное внимание уделялось модификациям двигателей, системам электронного управления впрыском топлива и улучшению свойств топлива. Однако эти меры не привели к снижению выбросов, установленному стандартами. Желаемые уровни выбросов могут быть достигнуты только с помощью систем очистки выхлопных газов.Транспортные средства оснащены системами контроля выбросов, чтобы соответствовать действующим стандартам и требованиям по выбросам. С помощью систем контроля выбросов загрязняющие вещества из выхлопных газов могут удаляться после того, как они покидают двигатель, непосредственно перед тем, как они выбрасываются в воздух (Prasad and Bella 2010; Bosch 2005).

В исследованиях, проводимых на протяжении десятилетий, основное внимание уделялось модификациям двигателей, системам электронного управления впрыском топлива и улучшению свойств топлива. Однако эти меры не привели к снижению выбросов, установленному стандартами. Желаемые уровни выбросов могут быть достигнуты только с помощью систем очистки выхлопных газов.Транспортные средства оснащены системами контроля выбросов, чтобы соответствовать действующим стандартам и требованиям по выбросам. С помощью систем контроля выбросов загрязняющие вещества из выхлопных газов могут удаляться после того, как они покидают двигатель, непосредственно перед тем, как они выбрасываются в воздух (Prasad and Bella 2010; Bosch 2005).

Среди систем контроля выбросов дизельных двигателей большинство исследований и исследований было проведено по сокращению выбросов NO x , поскольку содержание NO x в выхлопе дизельного двигателя имеет самый высокий процент среди выбросов загрязняющих веществ. Из исследований, проведенных на данный момент, рециркуляция выхлопных газов (EGR), ловушка для обедненных NO x (LNT) и SCR являются наиболее целенаправленными технологиями для существенного устранения выбросов NO x .

Из исследований, проведенных на данный момент, рециркуляция выхлопных газов (EGR), ловушка для обедненных NO x (LNT) и SCR являются наиболее целенаправленными технологиями для существенного устранения выбросов NO x .

В системах рециркуляции ОГ, чтобы уменьшить выбросы NO x , выхлопные газы рециркулируют обратно в камеру сгорания и смешивают со свежим воздухом на такте впуска. Следовательно, эффективность сгорания ухудшается, что приводит к снижению температуры сгорания, что означает уменьшение образования NO x .Система рециркуляции отработавших газов широко используется в дизельных транспортных средствах. Однако; он не может достичь единственно высокой эффективности преобразования и сокращения NO x , что соответствует действующим стандартам выбросов для особо тяжелых транспортных средств. Кроме того, из-за снижения температуры в цилиндре эта технология приводит к увеличению выбросов HC и CO. (Баунер и др., 2009).

LNT-технология, также называемая NO x — сокращение накопления (NSR) или адсорбирующий катализатор NO x (NAC), была разработана для снижения выбросов NO x , особенно в обедненных условиях. В условиях обедненного двигателя LNT сохраняет NO x на слое катализатора. Затем, в условиях богатого топливом двигателя, он высвобождает и реагирует на NO x обычными реакциями трехстороннего типа. Катализатор LNT в основном состоит из трех основных компонентов. Эти компоненты представляют собой катализатор окисления (Pt), среду хранения NO x (барий (Ba) и / или другие оксиды) и катализатор восстановления (Rh). В технологии LNT катализаторы на основе платины являются наиболее часто используемыми катализаторами из-за их восстановления NO x при низкой температуре и стабильности в воде и сере.

В условиях обедненного двигателя LNT сохраняет NO x на слое катализатора. Затем, в условиях богатого топливом двигателя, он высвобождает и реагирует на NO x обычными реакциями трехстороннего типа. Катализатор LNT в основном состоит из трех основных компонентов. Эти компоненты представляют собой катализатор окисления (Pt), среду хранения NO x (барий (Ba) и / или другие оксиды) и катализатор восстановления (Rh). В технологии LNT катализаторы на основе платины являются наиболее часто используемыми катализаторами из-за их восстановления NO x при низкой температуре и стабильности в воде и сере.

Как и технология рециркуляции отработавших газов, технологии LNT недостаточны для обеспечения желаемого сокращения выбросов NO x . Помимо технологий рециркуляции отработавших газов и LNT, можно обеспечить соответствие текущим стандартам выбросов с помощью технологии SCR. Таким образом, технология SCR является респектабельной новейшей технологией, которая интересует многих исследователей.

В этом разделе подробно рассматриваются системы контроля выбросов для дизельных двигателей. Из-за их широкого использования; Системы DOC, DPF и SCR, особенно для дизельных двигателей большой мощности, рассматриваются отдельно.

Катализатор окисления дизельного топлива (DOC)

Основная функция DOC — окислять выбросы HC и CO. Кроме того, DOC играют роль в снижении массы выбросов твердых частиц дизельного топлива за счет окисления некоторых углеводородов, адсорбированных на углеродных частицах (Chen and Schirmer 2003; Wang et al. 2008). DOC также можно использовать в сочетании с катализаторами SCR для окисления NO до NO 2 и увеличения отношения NO 2 : NO x . В DOC происходят три основных реакции (Zheng and Banerjee 2009).

$$ {\ текст {CO}} + \, \ raise.5ex \ hbox {$ \ scriptstyle 1 $} \ kern-.1em / \ kern-.15em \ lower.25ex \ hbox {$ \ scriptstyle 2 $ } {\ text {O}} _ {2} \ to {\ text {CO}} _ {2} $$

(1)

$$ {\ text {C}} _ {3} {\ text {H}} _ {6} + {9} / 2 {\ text {O}} _ {2} \ to {\ text {3 CO }} _ {2} + {\ text {3H}} _ {2} {\ text {O}} $$

(2)

$$ {\ text {NO}} + \, \ raise. 5ex \ hbox {$ \ scriptstyle 1 $} \ kern-.1em / \ kern-.15em \ lower.25ex \ hbox {$ \ scriptstyle 2 $} {\ text {O}} _ {2} \ to {\ text {NO}} _ {2} $$

5ex \ hbox {$ \ scriptstyle 1 $} \ kern-.1em / \ kern-.15em \ lower.25ex \ hbox {$ \ scriptstyle 2 $} {\ text {O}} _ {2} \ to {\ text {NO}} _ {2} $$

(3)

CO и HC окисляются с образованием CO 2 и H 2 O [Ур. (1), (2)] в ДОК (рис. 2). Выхлопные газы дизельных двигателей обычно содержат O 2 в диапазоне от 2 до 17% по объему, который не вступает в реакцию с топливом в камере сгорания. Этот O 2 постоянно потребляется в DOC (Yu and Kim 2013).

Рис.2Катализатор окисления дизельного топлива

Другая химическая реакция, которая происходит в DOC, — это окисление NO с образованием NO 2 , как показано в уравнении. (3). Концентрация NO 2 в NO x жизненно важна для последующих компонентов, таких как DPF и SCR. Высокая концентрация NO 2 в NO x способствует увеличению эффективности DPF и SCR. В необработанном выхлопном газе двигателя компонент NO 2 в NO x составляет только около 10% в большинстве рабочих точек.Благодаря функции DOC, NO 2 : NO увеличивается за счет установления термодинамического равновесия (Lee et al. 2008; Sampara et al. 2007).

В необработанном выхлопном газе двигателя компонент NO 2 в NO x составляет только около 10% в большинстве рабочих точек.Благодаря функции DOC, NO 2 : NO увеличивается за счет установления термодинамического равновесия (Lee et al. 2008; Sampara et al. 2007).

Температура является эффективной функцией эффективности DOC. Эффективность DOC в окислении CO и HC можно наблюдать при температурах выше «точки отсчета» для каталитической активности. Температура выключения определяется как температура, при которой начинается реакция в катализаторе, и изменяется в зависимости от состава выхлопных газов, скорости потока и состава катализатора.

DOC также может использоваться в качестве каталитического нагревателя. При окислении CO и выбросах HC выделяется тепло. Это тепло используется для повышения температуры выхлопных газов после DOC. Повышение температуры выхлопных газов способствует регенерации DPF. В DOC температура выхлопных газов поднимается примерно выше 90 ° C на каждый 1% объема окисления CO. Поскольку повышение температуры происходит очень быстро, в DOC устанавливается крутой температурный градиент. Результирующее напряжение в керамическом носителе и каталитическом нейтрализаторе ограничивается допустимым скачком температуры примерно 200–250 ° C (Bosch 2005).

Поскольку повышение температуры происходит очень быстро, в DOC устанавливается крутой температурный градиент. Результирующее напряжение в керамическом носителе и каталитическом нейтрализаторе ограничивается допустимым скачком температуры примерно 200–250 ° C (Bosch 2005).

DOC обычно представляет собой монолитную сотовую структуру из керамики или металла. Помимо этой несущей структуры, он состоит из смеси оксидов (Washcoat), состоящей из оксида алюминия (Al 2 O 3 ), оксида церия (CeO 2 ), оксида циркония (ZrO 2 ) и активного каталитического благородные металлы, такие как платина (Pt), палладий (Pd) и родий (Rh). Основная функция покрытия — обеспечение большой площади поверхности для благородного металла и замедление спекания катализатора, которое происходит при высоких температурах, что приводит к необратимому падению активности катализатора.Количество благородных металлов, используемых для покрытия, которое часто называют загрузкой, указано в г / фут 3 . Нагрузка составляет примерно 50–90 г / фут 3 . В настоящее время DOC, содержащий Pt и Pd, чаще всего используется для окисления, и многие исследования, проведенные исследователями, были сосредоточены на этих катализаторах на основе драгоценных металлов (Kolli et al., 2010; Kim et al., 2003; Wiebenga et al., 2012; Wang et al. 2008; Ханеда и др. 2011).

Нагрузка составляет примерно 50–90 г / фут 3 . В настоящее время DOC, содержащий Pt и Pd, чаще всего используется для окисления, и многие исследования, проведенные исследователями, были сосредоточены на этих катализаторах на основе драгоценных металлов (Kolli et al., 2010; Kim et al., 2003; Wiebenga et al., 2012; Wang et al. 2008; Ханеда и др. 2011).

Основными характеристиками при выборе DOC являются температура зажигания, эффективность преобразования, температурная стабильность, устойчивость к отравлению и производственные затраты.Однако такие параметры, как плотность каналов (указываемая в cpsi (количество каналов на квадратный дюйм)), толщина стенок отдельных каналов и внешние размеры преобразователя (площадь поперечного сечения и длина) имеют существенное значение для свойств DOC. Плотность каналов и толщина стенок определяют реакцию на нагрев, противодавление выхлопных газов и механическую стабильность каталитического нейтрализатора (Zervas 2008).

Объем DOC (V c ) определяется как коэффициент объемного расхода выхлопных газов, который сам пропорционален рабочему объему (Vs) двигателя. Типичные расчетные значения для DOC: Vc / Vs = 0,6–0,8. Отношение объемного расхода выхлопных газов [V f (м 3 / ч)] к объему катализатора [V c (м 3 )] называется объемной скоростью [SV (h -1 ). ]. Типичные значения SV для катализатора окисления составляют 150 000–250 000 ч –1 (Bosch 2005).

Типичные расчетные значения для DOC: Vc / Vs = 0,6–0,8. Отношение объемного расхода выхлопных газов [V f (м 3 / ч)] к объему катализатора [V c (м 3 )] называется объемной скоростью [SV (h -1 ). ]. Типичные значения SV для катализатора окисления составляют 150 000–250 000 ч –1 (Bosch 2005).

С момента первого внедрения в 1970-х годах DOC остаются ключевой технологией для дизельных двигателей до сих пор (Wang et al. 2008). Все новые дизельные двигатели, устанавливаемые на легковые, малотоннажные и тяжелые дизельные автомобили, теперь оснащены DOC.Сокращение выбросов в результате использования DOC оценивается примерно на 60–90% для углеводородов и CO.

DOC являются широко предпочтительными системами контроля выбросов не только для тяжелых транспортных средств, но и для легких транспортных средств во многих странах, таких как Европа, США и Япония. Катализаторы окисления, содержащие Pt и Pd, являются наиболее популярными катализаторами на мировом рынке. Одна из основных проблем этих ценных катализаторов заключается в том, что они проводят реакцию SO 2 на SO 3 , которая, следовательно, реагирует с водой и генерирует формы сульфатов и серной кислоты.Эти формы имеют весьма вредные эффекты, такие как повреждение систем контроля выбросов после обработки, а также вызывают ряд проблем для окружающей среды и здоровья. Нет технологий для предотвращения и устранения этих форм. Хотя ULSD используется во многих странах мира, полностью решить проблему не удалось. Использование альтернативных видов топлива, таких как биодизельное топливо, метиловый спирт и т. Д., Может полностью уменьшить или устранить этот загрязнитель. Кроме того, можно повысить эффективность преобразования DOC, используя альтернативные виды топлива (Zhu et al.2013).

Одна из основных проблем этих ценных катализаторов заключается в том, что они проводят реакцию SO 2 на SO 3 , которая, следовательно, реагирует с водой и генерирует формы сульфатов и серной кислоты.Эти формы имеют весьма вредные эффекты, такие как повреждение систем контроля выбросов после обработки, а также вызывают ряд проблем для окружающей среды и здоровья. Нет технологий для предотвращения и устранения этих форм. Хотя ULSD используется во многих странах мира, полностью решить проблему не удалось. Использование альтернативных видов топлива, таких как биодизельное топливо, метиловый спирт и т. Д., Может полностью уменьшить или устранить этот загрязнитель. Кроме того, можно повысить эффективность преобразования DOC, используя альтернативные виды топлива (Zhu et al.2013).

Дизельный сажевый фильтр (DPF)

DPF применяются в производстве автомобилей с 2000 года. Они используются для удаления выбросов ТЧ из выхлопных газов путем физической фильтрации и обычно изготавливаются из кордиерита (2MgO – 2Al 2 O 3 –5SiO 2 ) или монолит сотовой структуры из карбида кремния (SiC) с блокированными на разных концах каналами. Забитые каналы на каждом конце заставляют частицы дизельного топлива проходить через пористые стенки подложки, которые действуют как механический фильтр (рис.3). Когда частицы сажи проходят через стенки, они переносятся в стенки пор путем диффузии, где и прилипают. Этот фильтр имеет большое количество параллельных, в основном квадратных каналов. Толщина стенок канала обычно составляет 300–400 мкм. Размер канала определяется плотностью их клеток (типичное значение: 100–300 cpsi) (Kuki et al. 2004; Ohno et al. 2002; Tsuneyoshi and Yamamoto 2012).

Забитые каналы на каждом конце заставляют частицы дизельного топлива проходить через пористые стенки подложки, которые действуют как механический фильтр (рис.3). Когда частицы сажи проходят через стенки, они переносятся в стенки пор путем диффузии, где и прилипают. Этот фильтр имеет большое количество параллельных, в основном квадратных каналов. Толщина стенок канала обычно составляет 300–400 мкм. Размер канала определяется плотностью их клеток (типичное значение: 100–300 cpsi) (Kuki et al. 2004; Ohno et al. 2002; Tsuneyoshi and Yamamoto 2012).

Стенки фильтра спроектированы так, чтобы иметь оптимальную пористость, позволяющую выхлопным газам проходить через их стенки без особых затруднений, при этом они достаточно непроницаемы для сбора твердых частиц.По мере того как фильтр становится все более насыщенным сажей, на поверхности стенок канала образуется слой сажи. Это обеспечивает высокоэффективную поверхностную фильтрацию на следующем этапе эксплуатации. Однако следует избегать чрезмерного насыщения. По мере того как фильтры накапливают ТЧ, они создают противодавление, которое имеет множество отрицательных последствий, таких как повышенный расход топлива, отказ двигателя и напряжение в фильтре. Чтобы предотвратить эти негативные эффекты, DPF необходимо регенерировать путем сжигания захваченных PM.

Однако следует избегать чрезмерного насыщения. По мере того как фильтры накапливают ТЧ, они создают противодавление, которое имеет множество отрицательных последствий, таких как повышенный расход топлива, отказ двигателя и напряжение в фильтре. Чтобы предотвратить эти негативные эффекты, DPF необходимо регенерировать путем сжигания захваченных PM.

Далее существует два типа процессов регенерации сажевых фильтров, обычно называемых активной регенерацией и пассивной регенерацией. Активная регенерация может периодически применяться к сажевым фильтрам, в которых захваченная сажа удаляется путем контролируемого окисления с помощью O 2 при 550 ° C или более высоких температурах (Jeguirim et al. 2005). При активной регенерации DPF PM периодически окисляется теплом, подаваемым из внешних источников, таких как электрический нагреватель или пламенная горелка. Сжигание твердых частиц, захваченных фильтром, происходит, как только содержание сажи в фильтре достигает установленного предела (около 45%), на что указывает падение давления на DPF.