Сварка медных проводов своими руками

Медные провода практичнее алюминиевых, их часто используют для проводки в частных домах, прокладывают при ремонте квартир. Допускается несколько способов оформления стыков кабеля: их крепят клеммами, пайкой. Разрешается опрессовка или сжим скрутки, но самое надежное соединение образуется при расплаве меди. Для сварки медных проводов на линии или в распределительной коробке используют точечную технологию. Необходимо расплавить скрутку до однородной структуры, чтобы не повышалось сопротивление в цепи. Делается это для пожаробезопасности.

Особенности сварки медных проводов

Медь хорошо плавится и быстро насыщается водородом, окисляется в расплавленном состоянии. Температура плавления медных сплавов не более 1000°С. Для защиты металла при сварке медных деталей используют аргон или углекислый газ, но провода варить в защитной атмосфере экономически нецелесообразно. Для сварки медного кабеля используют обычные аппараты, генерирующие постоянный или высокочастотный переменный ток и напряжение от 15 до 30 В.

Желательно, чтобы рабочий ток регулировался, для скрутки одной жилы сечением 1,5 мм2 нужен ток 70 А, для соединения трех проводов потребуется увеличить ампераж до 90–100 А. Для монтажа медной проводки в доме с подключением мощного электрооборудования необходимо выбирать сварочные аппараты до 120 А. Если нет оптимального тока, дуга будет прерываться, электрод начнет залипать.

Пайка или сварка медных проводов – что лучше?

Самый простой и эффективный способ пайки – погрузить место контакта в расплав припоя. Для небольших схем такой метод годится. Но при монтаже линий из медных проводов не подходит. Пайка оловянными припоями на весу требует навыков, новички с такой работой не справятся, велик риск травмирования. Соединение проводов своими руками контактной сваркой намного безопаснее.

Еще одно преимущество сварки – не изменяется химический состав проводов, в сплав не попадают частички припоя. Электропроводность медного кабеля в месте скрутки не меняется. Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

У сварки есть единственный недостаток: если нет навыков, можно повредить целостность изоляции медного провода.

Аппарат для сварки

Для сварки для медных проводов используют любой генератор тока: трансформатор, выпрямитель, инвертор. Клещи для контактной сварки подключают к автомобильным аккумуляторам, соединяют два последовательно, выводят контакты к электродам. Мощности хватает для соединения кабеля с жилой 5 мм. Большой объем с аккумуляторами не сделаешь, необходим сварочный аппарат.

Инвертор

Преимущества современных инверторных аппаратов очевидны:

- ими можно сварить провода любого сечения;

- они не боятся «провисания» напряжения в сети, снижают риск залипания электрода, пережога медных скруток;

- есть облегченные модели, выдающие ток до 150–200 А;

- работают от стандартной сети, не нужно подключаться к трехфазному току.

Работать с инвертором проще, чем с трансформатором. Для сварки постоянным током прямой полярности плюс подключают к держателю электрода, минус – к свариваемому медному проводу.

Трансформатор

Громоздкие аппараты старого типа сложно перетаскивать с места на место, зато трансформаторы способны генерировать ток в пределах 400 А. Трансформатор подходит для работы с постоянным током прямой или обратной полярности. Им проводят сварку медных шин в распределительных щитках, соединение скрученных проводников большого сечения. Подключают трансформатор также, как инвертор: «+» на электрод, «-» на скрутку. У трансформантов хорошая производительность, но в процессе работы они сильно гудят, греются, их периодически отключают, дают остыть. При включении они «просаживают» сеть, но затем напряжение стабилизируется. При работе с трансформатором следует это учитывать.

На базе понижающего трансформатора мощностью до 150 А напряжением от 12 до 38 В из бытовой техники можно сделать сварочный аппарат самостоятельно: намотать на него необходимо число витков кабеля.

Технология сварки скруток медных проводов

Соединение заключается в расплавлении свариваемых проводников дугой при пропускании тока, зажимное устройство уплотняет структуру диффузного слоя. Стоит рассмотреть процесс сварки скруток медных проводников подробнее. Пошаговая инструкция:

- Концы соединяемого кабеля зачищают, снимают изоляцию на расстоянии до 7 см, чтобы проводка не пострадала в процессе работы.

- Жилы или нити складывают параллельно, их необходимо плотно скрутить между собой, тип скрутки значения не имеет, но при осевой стыковке по направлению проводников друг к другу сваривать скрутку сложнее.

- Длина скрутки должна достигать 5 см, излишки волокон обрезают. Провода помещают между контактами или в самодельное прижимное устройство на расстоянии 2–3 см от края.

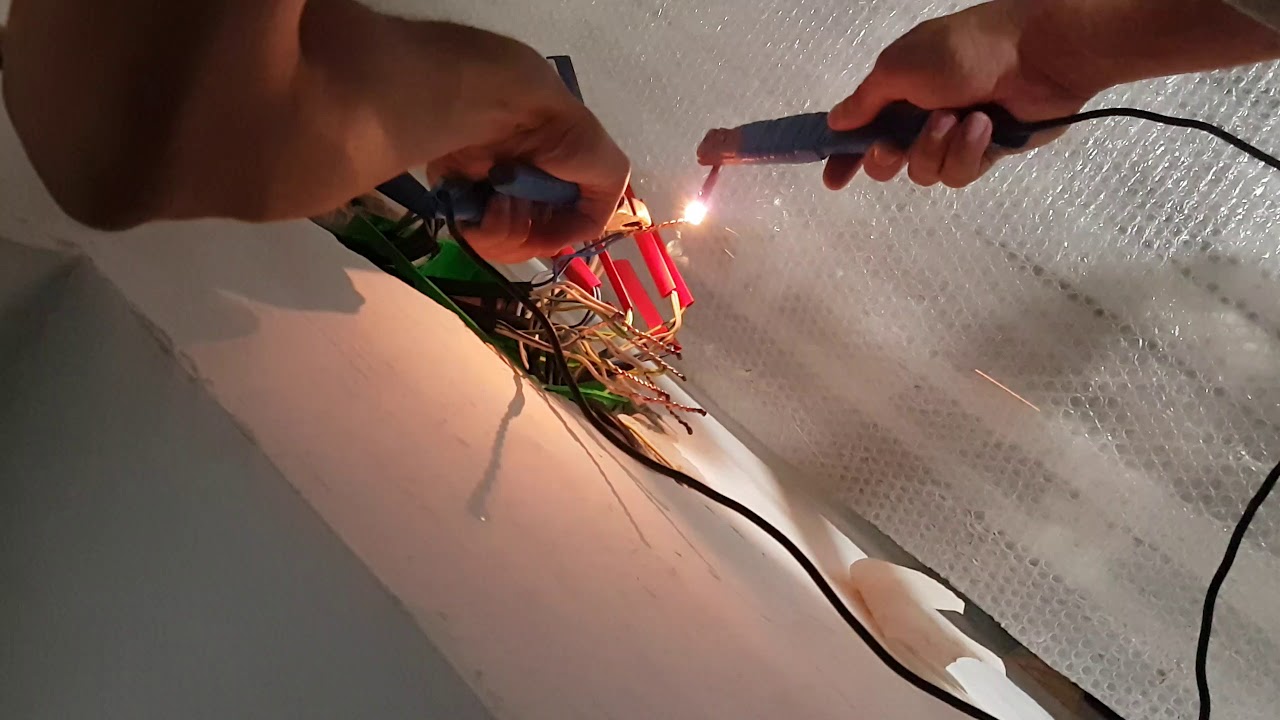

- После касания проводников электродом возникает электродуга, ее удерживают не более 2–3 секунд в зависимости от толщины проводников.

- Медь расплавляется в зажимном устройстве, образуется прочное соединение.

- Остывшие соединенные проводники обматывают изоляционной лентой или надевают на нее термоусадочную пленку.

Рекомендованные режимы тока:

- для соединения проводников сечением 1,5 мм2:

— скрутка из двух проводов – 70 А;

— из трех – 80 А;

- с сечением 2,5 мм2:

— скрутка из трех проводов – от 90 до 100 А;

— из 4-х – от 100 до 120 А;

- для соединения 5 мм сердечников максимальный ток – не более 150 А.

Перед монтажными работами желательно потренироваться на обрезках кабеля. Понять, что медь расплавилась, можно по рыжему валику на конце проводника.

Выбор электродов

Дугу разжигают угольным стержнем или графитовым электродом с омеднением, его еще называют «графитовый карандаш». Дуга у черного угольного стержня выше, чем у серого «графитового карандаша», расход электродов небольшой.

Если нет угольных электродов, мастера используют графитовые сердечники пальчиковых батареек.

При сварке стыков кабеля необходимо позаботиться об индивидуальной защите от поражения током, не стоит пренебрегать заземлением. Огнетушитель лучше держать под рукой.

Сварка медных проводов инвертором с применением угольного и графитового электрода, и точечным методом

Одной из частых причин возникновения пожаров является неисправность электропроводки. Возгорания происходят из-за нарушения изоляции или нагрева жил кабелей в местах соединения (розетках, выключателях или распределительных коробках).

Плохой контакт приводит к появлению большого переходного сопротивления, на котором выделяется тепло. Это разрушает изоляцию, становится причиной короткого замыкания и пожара.

Поэтому получение надежного качественного соединения медных проводников является обязательным условием безопасной работы любых домашних электроприборов.

Использование инвертора

Медные провода, наиболее распространенные в жилых домах, соединяют несколькими способами, но самым надежным считается сварка. В результате такого соединения получается однородный проводник, что обеспечивает полную пожаробезопасность.

Сварка осуществляется постоянным или переменным током напряжением от 12 до 36 В, при этом должна быть регулировка сварного тока. Этим требованиям соответствует большая часть сварочных инверторов.

Выпускают специальный аппарат для сварки медных проводов, которым пользуются электрики. Он имеет мощность в пределах 1-1,5 кВт и регулировку сварочного тока в диапазоне от 30 до 120 А.

В отличие от обычных инверторов, оборудование имеет меньшую массу и габариты, кроме этого концы сварочных кабелей оснащены специальным держаком для угольных электродов и зажимом с большой поверхностью прижима проводников.

Если в хозяйстве уже имеется инверторный сварочный аппарат, то специальный прибор для сварки медной проволоки можно не покупать.

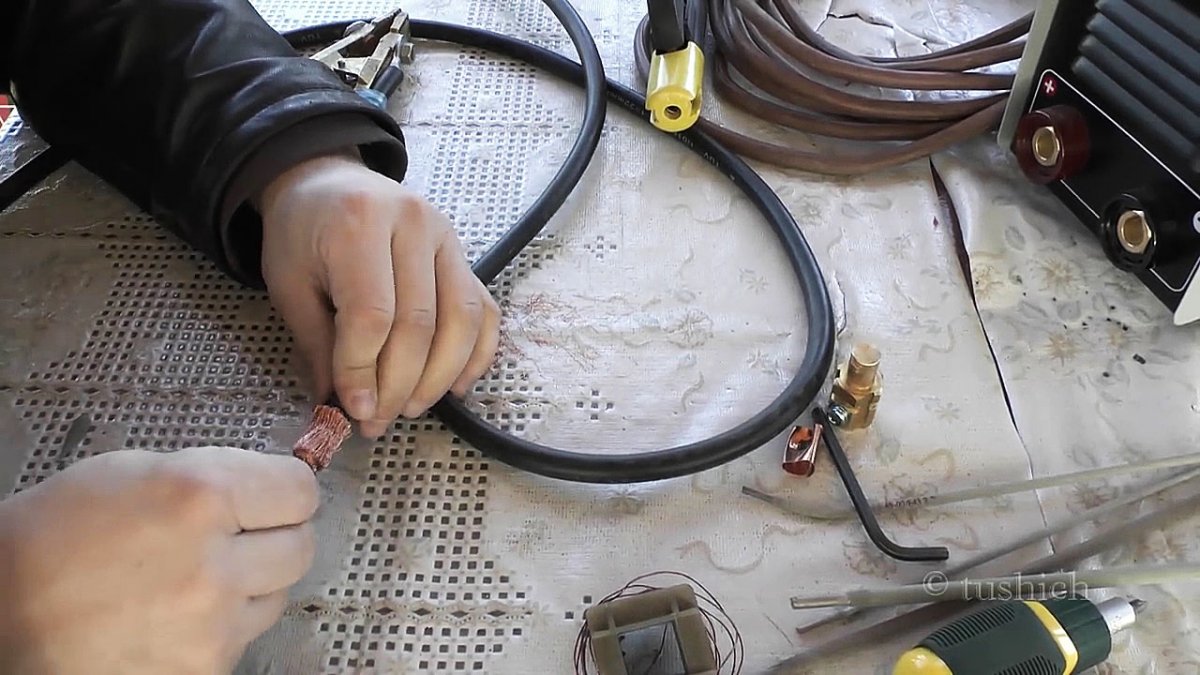

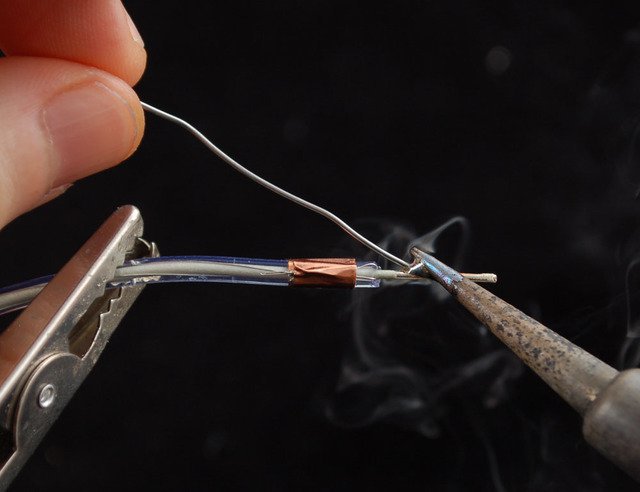

Для удобства к сварочным кабелям с помощью сварки приваривают или прикрепляют через болтовое соединение пассатижи и держак для электрода. Роль держателя угольного электрода может играть любой мощный зажим. Предварительно его ручки нужно заизолировать.

Пассатижи крепятся к проводу «масса». Ими будут держаться за скрутку свариваемых медных проводников, при этом они будут выполнять важную функцию теплоотвода. Это необходимо для предохранения изоляции от воздействия высокой температуры.

Контактный способ

Кроме использования инвертора для сварки медных проводов может применяться и точечная контактная сварка, время сваривания которой не превышает 1-2 секунд.

В домашних условиях для соединения бытовой электропроводки можно воспользоваться обычным трансформатором мощностью 500 Вт с напряжением во вторичной обмотке 12-36 В. Присоединив к вторичной обмотке держак для электрода и медных проводов, получим простой сварочный аппарат.

В зависимости от сечения и количества медных проводов экспериментально установлено, что ток для сварки должен быть:

- для 2-х проводов сечением 1,5 мм2 – 70 А;

- 3-х сечением 1,5 мм2 – 80 А;

- 3-х сечением 2,5 мм2 – 90-100 А;

- 4-х сечением 2,5 мм2 – 100-120 А.

Однако значения тока могут сильно различаться в зависимости от используемого кабеля и его производителя. Дело в том, что производители кабельной продукции используют медные провода с различными примесями, что влияет на электро и теплопроводность, сечения проводов иногда не соответствуют заявленным характеристикам.

Поэтому точечная сварка проводиться только после того, как отрегулирован оптимальный сварочный ток на обрезках такого же кабеля, который предстоит варить.

Порядок действий

При сварке проводов своими руками порядок действий будет следующий. Сначала нужно освободить от изоляции концы свариваемых проводников на расстояние 8-10 см.

При снятии изоляции нельзя допустить повреждения жил провода. Перед скруткой их необходимо зачистить наждачной бумагой и протереть ацетоном для обезжиривания.

Затем соединяемые медные провода скручивают и концы обрезают кусачками, чтобы торец скрутки был плоским. В результате должен получиться пучок длиной около 5 см.

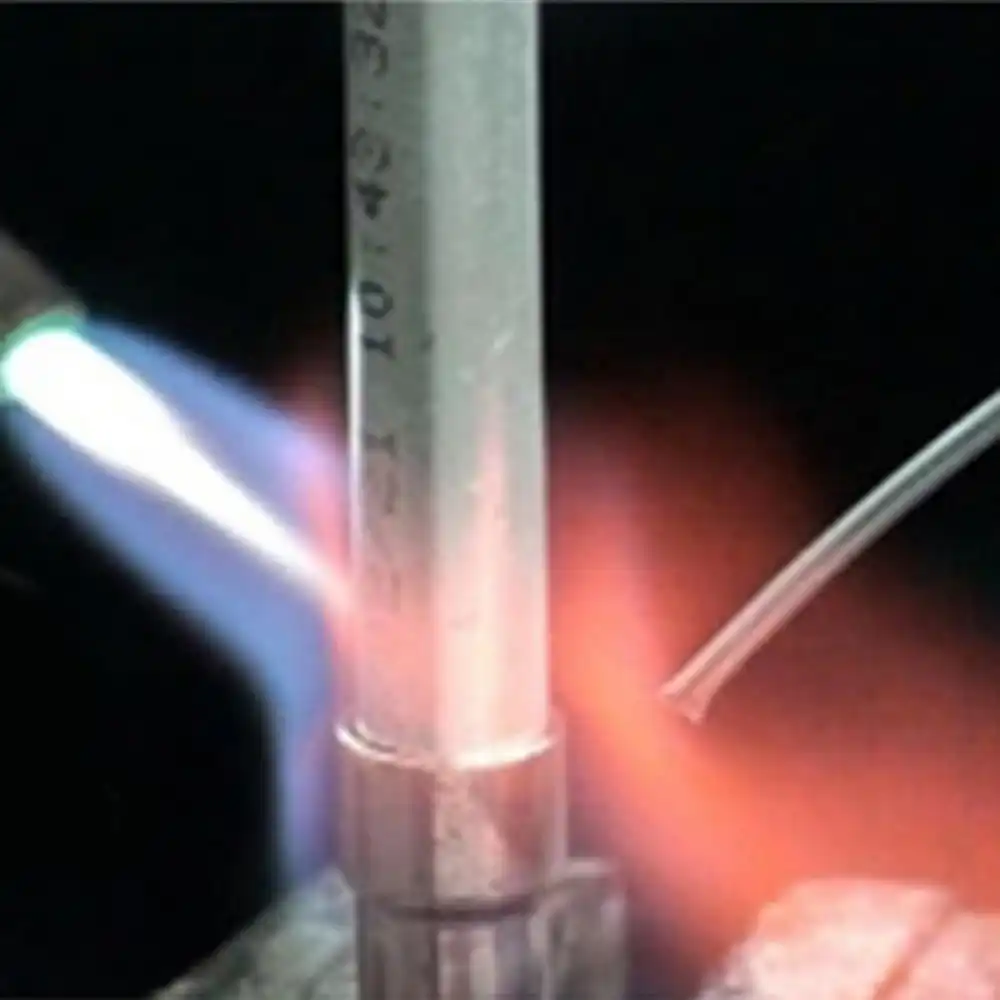

Подготовительные работы на этом заканчиваются, и начинается непосредственно сварка. К скрутке присоединяют зажим массы включенного сварочного аппарата, а к торцу скрученных проводников подносится графитовый или угольный электрод, который держится на конце второго сварочного провода с помощью специального держателя.

В итоге происходит короткое замыкание с образованием электрической дуги. Ее энергии достаточно, чтобы за 1-2 секунды расплавить концы медных проводников.

На конце скрутки образуется расплавленная капля меди, ей нужно дать время на остывание. После этого место скрутки изолируют лентой или термоусадочной трубкой (трубку надо надеть заранее).

Сварочное соединение получается высокого качества, по электрическим характеристикам оно не отличается от параметров всего медного провода, и прослужит не меньше, чем он.

Особенности процесса

Сварка медных проводов имеет свои особенности. Это связано с тем, что при температуре 300 °C медь становится хрупкой, а при 1080 °C плавится.

Электроды выдерживают температуру в три раза большую. Поэтому важно не передержать дугу, чтобы не повредить изоляцию и сами провода.

Для их защиты надо подсоединить в районе скрутки мощный радиатор, желательно из меди с большой поверхностью теплоотдачи и плотным прижимом к скрутке и потом только сваривать.

При сварке медных проводов скрутку желательно располагать вертикально. В этом случае расплавленная капля приобретет сферическую форму, которая охватит все свариваемые провода.

В этом случае расплавленная капля приобретет сферическую форму, которая охватит все свариваемые провода.

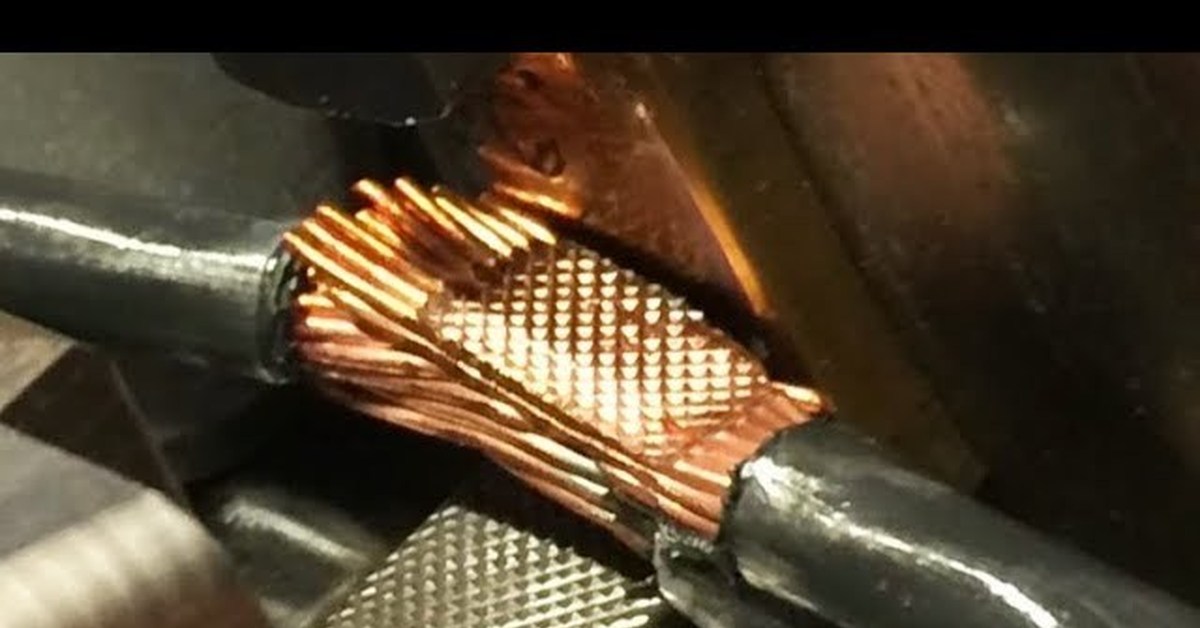

Иногда необходима сварка не одножильных, а многожильных медных проводов. В таком случае необходимо сначала поместить скрутку в гильзу, обжать, торчащий конец отрезать и потом его заварить.

Используемые электроды

Для сваривания медных проводов используются угольные или графитовые электроды с омеднением. Характеристики их практически одинаковы.

Они имеют температуру плавления в три раза больше, чем у меди, благодаря этому расход электрода минимальный; легко режутся, что позволяет получать удобную для сварки длину.

Угольные электроды дают дугу более высокой температуры, чем графитовые, что позволяет использовать их при минимальных сварочных токах. Они удобны и при использовании самодельных маломощных сварочных аппаратах.

Сварку графитовыми электродами чаще используют с инверторами, имеющими регулировку тока в широком диапазоне и нетребовательны к квалификации сварщика. Кроме этого медное сварное соединение получается более высокого качества.

Кроме этого медное сварное соединение получается более высокого качества.

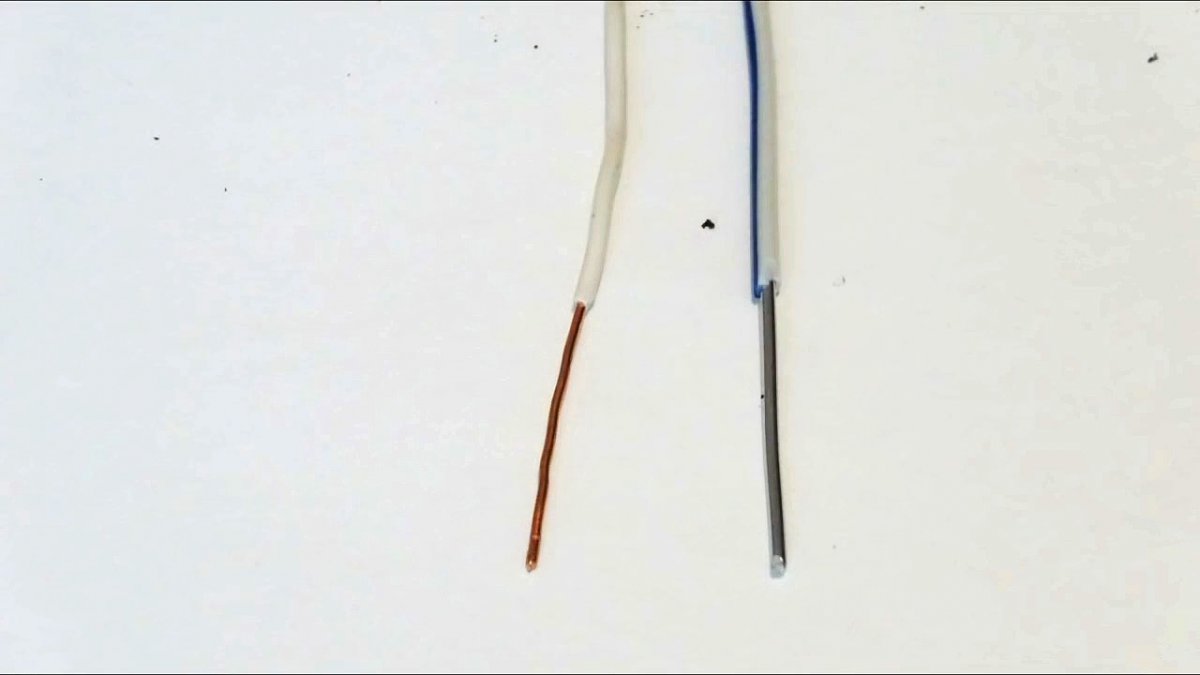

Внешне электроды отличаются цветом – угольные черные, а графитовые темно-серые с металлическим отливом.

Если под рукой нет фабричных электродов, то при сварке их вполне могут заменить щетки от электродвигателя или угольный стержень из старой батарейки.

Почему сварка проводов – лучший способ соединения проводников?

Как гласят Правила Устройства Электроустановок (пункт 2. 1.21 ПУЭ) для соединения, ответвлений и оконцеваний жил проводов, а также кабелей в соответствии с инструкциями должны использоваться такие способы, как опрессовка, сварка, пайка или сжимы (винтовые, болтовые и т.д.)

Существует немало способов соединения проводов для особо ленивых, но самым долговечным, прочным и оптимальным в плане проводимости контакта – это сварка проводов. Только соединение проводов сваркой способно обеспечить монолитное соединение «на века», которое не требует дополнительного обслуживания на протяжении всего срока эксплуатации.

Давайте сравним, чем же другие способы соединения проводом уступают сварке.

- Пайка

Пайка способна со временем разрушаться, так как в этом случае всегда присутствует третий металл (припой) на границе сплавов, который отличается большей легкоплавкостью, рыхлостью. Появляющееся переходное сопротивление на границе между двумя сплавами приводит к разрушающим химическим реакциям. Если говорить о длительности и трудоемкости такого процесса, как пайка, то в случае качественного выполнения, он нисколько не будет уступать сварке. Ведь прежде чем выполнить пайку, потребуется тщательно зачистить концы, использовать флюс, прогреть всю скрутку. Сварка проводов угольным электродом занимает не более пары секунд. - Обжимы и клеммники

Данный способ уступает по всем параметрам сварке скруток проводов. И это неудивительно. Ведь в качестве основного материала для проводников используется медь. Это неупругий металл, отличающийся пластичностью. Медь обычно «вытекает» из-под нагрузки, не спасут в этом случае даже гровер-шайбы.

Медь обычно «вытекает» из-под нагрузки, не спасут в этом случае даже гровер-шайбы.

Если даже использовать глубоко подпружиненные самозажимные клеммники, то площадь контактирующей поверхности при этом остается все равно довольно небольшой. В случае больших токов пружины нагреваются и теряют свою упругость. - Скрутка

Данный способ соединения проводов запрещен, так как отсутствует в ПУЭ. Его можно использовать только в качестве временного соединения перед тем, как сделать сварку проводов. - Опрессовка

В результате опрессовки получается неразборное соединение, которое по своему качеству ненамного уступает сварке, но при этом по своей стоимости значительно ее превосходит. Качественный инструмент и расходные материалы для опрессовки отличаются очень высокой стоимостью, так что сэкономить деньги на данном способе не получится точно.

Ну а чем же тогда соединение проводов сваркой лучше остальных способов?

Во-первых, после сварки не остается как такового понятия «контакт». Это связано с тем, что в результате сварки проводов получается абсолютно монолитное соединение, то есть ток проходит через монолитный однотипный металл – никаких границ проводников не остается. В результате чего сопротивление данного соединения становится минимальным, а значит, тепло практически не выделяется. Благодаря утолщению в случае оплавления, а также отсутствию плотной изоляции в случае максимального тока температура соединения может ниже, чем в случае подводящих проводников.

Это связано с тем, что в результате сварки проводов получается абсолютно монолитное соединение, то есть ток проходит через монолитный однотипный металл – никаких границ проводников не остается. В результате чего сопротивление данного соединения становится минимальным, а значит, тепло практически не выделяется. Благодаря утолщению в случае оплавления, а также отсутствию плотной изоляции в случае максимального тока температура соединения может ниже, чем в случае подводящих проводников.

Во-вторых, отсутствует большая ослепительная дуга, если сварка проводится на переменном токе и тем более при пониженном напряжении. Нет глубинного прогрева всей скрутки, так как пассатижи удерживаются на расстоянии 6 -10мм. от конца скрутки, что позволяет отводить излишнее тепло и соответственно сильного окисления самой скрутки и нет большого разбрызгивания металла. Это связано с тем, что сварка скруток осуществляется по торцам предварительно скрученных и подрезанных проводников при помощи угольного электрода и аппаратов переменного тока, мощность которых порой достигает 700 Вт. Токи сварки скруток в этом случае меньше, чем при сварке сталей, так как температура плавления меди или алюминия ниже, соответственно, дуга и разбрызгивание металла уменьшены значительно. Все это не говорит о том, что не нужно использовать средства защиты, такие как защитные очки, жаростойкие подкладки и т.д. Но при этом используемые меры безопасности могут быть гораздо проще по сравнению с той же дуговой электросваркой сталей. Так достаточно использовать очки газорезчика, идущие в комплекте, что позволяет разглядеть скрутку и место сварки ее еще до касания электродом.

Токи сварки скруток в этом случае меньше, чем при сварке сталей, так как температура плавления меди или алюминия ниже, соответственно, дуга и разбрызгивание металла уменьшены значительно. Все это не говорит о том, что не нужно использовать средства защиты, такие как защитные очки, жаростойкие подкладки и т.д. Но при этом используемые меры безопасности могут быть гораздо проще по сравнению с той же дуговой электросваркой сталей. Так достаточно использовать очки газорезчика, идущие в комплекте, что позволяет разглядеть скрутку и место сварки ее еще до касания электродом.

В-третьих, чтобы предотвратить процесс сильного окисления при сварке алюминиевых проводников используется специальный флюс «ВАМИ» нанесенный на конец скрутки в виде густой кашицы (с водой). Для меди иногда используется обычная бура. Проще всего, в процессе сварки проводов, скрутку опускают в ямку с флюсом, сделанную в электроде углеграфитовом или угле. При достаточном опыте вы сможете сварить скрутку при помощи угольного электрода прямо «на весу». После того, как скрутка остынет, нужно удалить остатки флюса с поверхности, покрыть соединение цапон-лаком, заизолировать при помощи любой изоленты или специального колпачка — такое соединение даже можно назвать «вечным».

После того, как скрутка остынет, нужно удалить остатки флюса с поверхности, покрыть соединение цапон-лаком, заизолировать при помощи любой изоленты или специального колпачка — такое соединение даже можно назвать «вечным».

Сварка медных проводов чаще осуществляется при помощи специальных трансформаторов для сварки скрученных проводов. Это очень простой и доступный вариант соединения проводников, который позволит не только сохранить ваше время, деньги и силы, но и создать максимально прочное соединение «на века» и удовлетворяющее всем нормативным требованиям.

У нас на сайте есть видео о сварке проводов, в котором вы можете подробно увидеть весь процесс и понять, как делается сварка проводов угольным электродом при помощи нашего специализированного аппарата.

Рекомендуем прочитать

Способы соединения проводов. Скрутка, пайка, сварка, опрессовка проводов и другие методы соединения.

Способы соединения проводов

Контактные соединения проводников являются очень важным элементом электрической цепи, поэтому при выполнении электромонтажных работ нужно всегда помнить, что надежность любой электрической системы в значительной степени определяется качеством выполнения электрических соединений.

Ко всем контактным соединениям предъявляются определенные технические требования. Но в первую очередь эти соединения должны обладать устойчивостью к механическим факторам, быть надежными и безопасными.

При малой площади соприкосновения в зоне контакта может возникать довольно значительное сопротивление для прохождения тока. Сопротивление в месте перехода тока из одной контактной поверхности в другую называется переходным контактным сопротивлением, которое всегда больше, чем сопротивление сплошного проводника таких же размеров и формы. В процессе эксплуатации свойства контактного соединения под действием разнообразных факторов внешнего и внутреннего характера могут настолько ухудшиться, что увеличение его переходного сопротивления может вызвать перегрев проводов и создать аварийную ситуацию. Переходное контактное сопротивление в значительной степени зависит от температуры, при повышении которой (в результате прохождения тока) происходит увеличение переходного сопротивления контакта. Нагрев контакта приобретает особое значение и в связи с его влиянием на процесс окисления контактных поверхностей. При этом окисление поверхности контакта идет тем интенсивнее, чем выше температура контакта. Появление оксидной пленки, в свою очередь, вызывает очень сильное увеличение переходного сопротивления.

Нагрев контакта приобретает особое значение и в связи с его влиянием на процесс окисления контактных поверхностей. При этом окисление поверхности контакта идет тем интенсивнее, чем выше температура контакта. Появление оксидной пленки, в свою очередь, вызывает очень сильное увеличение переходного сопротивления.

Контактное соединение — это элемент электрической цепи, где осуществляется электрическое и механическое соединение двух или нескольких отдельных проводников. В месте соприкосновения проводников образуется электрический контакт — токопроводящее соединение, через которое ток протекает из одной части в другую.

Простое наложение или легкое скручивание контактных поверхностей соединяемых проводников не обеспечивает хорошего контакта, так как из-за микронеровностей действительное соприкосновение происходит не по всей поверхности проводников, а только в немногих точках, что приводит к значительному увеличению переходного сопротивления.

В месте соприкосновения двух проводников всегда возникает переходное сопротивление электрического контакта, величина которого зависит от физических свойств соприкасающихся материалов, их состояния, силы сжатия в месте контакта, температуры и фактической площади соприкосновения.

С точки зрения надежности электрического контакта алюминиевый провод не выдерживает конкуренции с медным. Предварительно очищенная поверхность алюминия после нескольких секунд пребывания на воздухе покрывается тонкой твердой и тугоплавкой окисной пленкой, обладающей высоким электрическим сопротивлением, что приводит к повышенному переходному сопротивлению и сильному нагреву зоны контакта, в результате чего еще больше увеличивается электрическое сопротивление. Еще одной особенностью алюминия является его низкий предел текучести. Сильно затянутое соединение алюминиевых проводов с течением времени ослабевает, что приводит к снижению надежности контакта. Кроме того, алюминий обладает худшей проводимостью. Именно поэтому применение в бытовых электрических системах алюминиевых проводов не только неудобно, но и опасно.

Медь окисляется на воздухе при обычных температурах жилых помещений (около 20 °С). Образующаяся при этом окисная пленка не обладает большой прочностью и легко разрушается при сжатии. Особенно интенсивное окисление меди начинается при температурах выше 70 °С. Оксидная пленка на медной поверхности сама по себе обладает незначительным сопротивлением и мало влияет на величину переходного сопротивления.

Особенно интенсивное окисление меди начинается при температурах выше 70 °С. Оксидная пленка на медной поверхности сама по себе обладает незначительным сопротивлением и мало влияет на величину переходного сопротивления.

Состояние контактных поверхностей оказывает решающее влияние на рост переходного сопротивления контакта. Для получения устойчивого и долговечного контактного соединения должна быть выполнена качественная зачистка и обработка поверхности соединяемых проводников. Изоляцию с жил снимают на нужную длину специализированным инструментом или ножом. Затем оголенные части жил зачищают наждачной шкуркой и обрабатывают ацетоном или уайт-спиритом. Длина разделки зависит от особенностей конкретного способа соединения, ответвления или оконцевания.

Переходное контактное сопротивление в значительной степени уменьшается при увеличении силы сжатия двух проводников, так как от нее зависит действительная площадь соприкосновения. Таким образом, для уменьшения переходного сопротивления в соединении двух проводников необходимо обеспечить достаточное их сжатие, но без разрушающих пластических деформаций.

Существует несколько способов монтажа электрического соединения. Наиболее качественным из них всегда будет то, которое обеспечивает в конкретных условиях наиболее низкое значение переходного контактного сопротивления как можно более длительное время.

Согласно «Правилам устройства электроустановок» (п. 2.1.21), соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи сварки, пайки, опрессовки или сжимов (винтовых, болтовых и т. и.) в соответствии с действующими инструкциями. В таких соединениях всегда можно добиться стабильно низкого переходного контактного сопротивления. При этом необходимо соединять провода с соблюдением технологии и с использованием соответствующих материалов и инструментов.

Соединение проводов в распределительной коробке — это важная и ответственная операция. Она может выполняться различными способами: при помощи клеммников, методом пайки и сварки, опрессовкой, а зачастую обычной скруткой. У всех этих способов есть определенные преимущества и недостатки. Выбрать способ соединения необходимо перед началом монтажа, так как это предполагает и подбор соответствующих материалов, инструментов и оборудования.

У всех этих способов есть определенные преимущества и недостатки. Выбрать способ соединения необходимо перед началом монтажа, так как это предполагает и подбор соответствующих материалов, инструментов и оборудования.

При соединении проводов следует соблюдать одинаковую цветность нулевых, фазных и заземляющих проводов. Обычно фазный провод — коричневый или красный, нулевой рабочий — голубой, провод защитного заземления — желто-зеленый.

Очень часто электрикам приходится подключать провод к уже существующей линии. Иными словами, необходимо создать ответвление проводов. Такие соединения выполняются с помощью специальных ответвительных сжимов, клеммных колодок и прокалывающих зажимов.

При непосредственном соединении медных и алюминиевых проводов медь с алюминием образуют гальваническую пару, и в месте контакта возникает электрохимический процесс, в результате которого алюминий разрушается. Поэтому для соединения медных и алюминиевых проводов нужно использовать специальные клеммные или болтовые соединения.

Провода, подключаемые к различным устройствам, часто нуждаются в специальных наконечниках, которые способствуют обеспечению надежного контакта и снижению переходного сопротивления. Такие наконечники могут крепиться к проводу пайкой или опрессовкой.

Наконечники бывают самых различных видов. Например, для медных многопроволочных жил выпускаются наконечники из цельнотянутой медной трубы, сплющенной и просверленной под болт с одной стороны.

Сварка. Соединение проводов сваркой.

Соединение проводников сваркой дает монолитный и надежный контакт, поэтому она широко применяется при электромонтажных работах.

Сварку выполняют по торцам предварительно зачищенных и скрученных проводников угольным электродом при помощи сварочных аппаратов мощностью около 500 Вт (для сечения скруток до 25 мм2). Ток на сварочном аппарате выставляется от 60 до 120 А в зависимости от сечения и количества свариваемых проводов.

Из-за относительно малых токов и низкой (по сравнению со сталью) температуры плавления процесс происходит без большой ослепительной дуги, без глубинного прогрева и разбрызгивания металла, что позволяет использовать вместо маски защитные очки. При этом могут быть упрощены и другие меры безопасности. По окончании сварки и остывании провода оголенный конец изолируется с помощью изоленты или термоусадочной трубки. После небольшой тренировки с помощью сварки можно довольно быстро и качественно выполнить соединения электрических проводов и кабелей в системе электроснабжения.

При сварке электрод подносится к свариваемому проводу до касания, потом отводится на небольшое расстояние (ОД—1 мм). Полученная при этом сварочная дуга оплавляет скрутку проводов до образования характерного шарика. Касание электрода должно быть кратковременным для создания нужной зоны оплавления без повреждения изоляции провода. Большую длину дуги делать нельзя, так как место сварки получается пористым из-за окисления в воздушной среде.

В настоящее время сварочные работы по соединению электрических проводов удобно выполнять инверторным сварочным аппаратом, так как он имеет небольшие объем и вес, что позволяет электромонтажнику работать на стремянке, например под потолком, повесив сварочный инверторный аппарат себе на плечо. Для сварки электрических проводов используют графитовый электрод, покрытый медью.

В соединении, полученном методом сварки, электрический ток течет по монолитному однотипному металлу. Разумеется, и сопротивление подобных соединений оказывается рекордно низким. Кроме того, такое соединение обладает прекрасной механической прочностью.

Из всех известных способов соединения проводов ни один из них по долговечности и проводимости контакта не сравнится со сваркой. Даже пайка разрушается со временем, так как в соединении присутствует третий, более легкоплавкий и рыхлый металл (припой), а на границе разных материалов всегда существует дополнительное переходное сопротивление и возможны разрушающие химические реакции.

Пайка. Соединение проводов пайкой.

Пайка представляет собой способ соединения металлов с помощью другого, более легкоплавкого металла. По сравнению со сваркой пайка является более простой и доступной. Она не требует дорогостоящего оборудования, менее пожароопасна, а навыки для выполнения хорошего качества пайки потребуются более скромные, чем при осуществлении сварного соединения. Следует отметить, что поверхность металла на воздухе обычно быстро покрывается оксидной пленкой, поэтому ее перед пайкой требуется зачистить. Но зачищенная поверхность вновь может быстро окислиться. Во избежание этого на обработанные места наносят химические вещества — флюсы, повышающие текучесть расплавленного припоя. Благодаря этому пайка получается прочнее.

Пайка также является лучшим способом оконцевания медных многопроволочных жил в кольцо — пропаянное кольцо равномерно покрывается припоем. При этом все проволоки должны полностью входить в монолитную часть кольца, а его диаметр должен соответствовать диаметру винтового зажима.

Процесс пайки проводов и жил кабелей заключается в покрытии разогретых концов соединяемых жил расплавленным оловянисто-свинцовым припоем, который обеспечивает после затвердения механическую прочность и высокую электропроводность неразъемного соединения. Пайка должна быть гладкой, без пор, загрязнений, наплывов, острых выпуклостей припоя, инородных вкраплений.

Для пайки медных жил малых сечений используют трубки припоя, заполненные канифолью, или раствор канифоли в спирте, который перед пайкой наносят на место соединения.

Для создания качественного пропаянного контактного соединения жилы проводов (кабелей) необходимо тщательно облудить, а затем скрутить и обжать. От правильной скрутки в значительной степени зависит качество пропаянного контакта.

После пайки контактное соединение защищается несколькими слоями изоляционной ленты или термоусадочной трубкой. Вместо изоляционной ленты пропаянное контактное соединение можно защитить изоляционным колпачком (СИЗ). Перед этим желательно готовое соединение покрыть влагостойким лаком.

Перед этим желательно готовое соединение покрыть влагостойким лаком.

Нагрев деталей и припоя производится специальным инструментом, который называется паяльником. Обязательным условием создания надежного соединения способом пайки является одинаковая температура спаиваемых поверхностей. Большое значение для качества пайки имеет соотношение температуры жала паяльника и температуры плавления. Естественно, что добиться этого можно только при помощи правильно подобранного инструмента.

Паяльники различаются по конструкции и мощности. Для выполнения бытовых электромонтажных работ вполне достаточно обычного электрического стержневого паяльника мощностью 20—40 Вт. Желательно, чтобы он был оснащен регулятором температуры (с термодатчиком) или хотя бы регулятором мощности.

Опытные электромонтажники часто используют для пайки оригинальный способ. В рабочем стержне мощного паяльника (не менее 100 Вт) высверливается отверстие диаметром 6—7 мм и глубиной 25—30 мм и заполняется припоем. В разогретом состоянии такой паяльник представляет собой небольшую лудильную ванночку, которая позволяет быстро и качественно пропаять несколько многожильных соединений. Перед пайкой в ванночку бросается небольшое количество канифоли, которая препятствует появлению оксидной пленки на поверхности проводника. Дальнейший процесс пайки заключается в опускании скрученного соединения в такую импровизированную ванночку.

В разогретом состоянии такой паяльник представляет собой небольшую лудильную ванночку, которая позволяет быстро и качественно пропаять несколько многожильных соединений. Перед пайкой в ванночку бросается небольшое количество канифоли, которая препятствует появлению оксидной пленки на поверхности проводника. Дальнейший процесс пайки заключается в опускании скрученного соединения в такую импровизированную ванночку.

Соединение проводов винтовыми клеммниками

Одним из распространенных способов создания контакта является использование винтовых клеммников. В них надежный контакт обеспечивается за счет затяжки винта или болта. При этом к каждому винту или болту рекомендуется присоединять не более двух проводников. При использовании в таких соединениях многопроволочных жил концы проводов требуют предварительного облужения или применения специальных наконечников. Преимуществом таких соединений являются их надежность и разборность.

По назначению клеммники могут быть проходными и соединительными.

Соединительные винтовые клеммники предназначены для соединения проводов между собой. Они обычно применяются для коммутации проводов в распределительных коробках и распределительных щитах.

Проходные клеммники используются, как правило, для подключения к сети различных приборов (люстр, светильников и т. д.), а также при сращивании проводов.

При соединении при помощи винтовых клеммников проводов с многопроволочными жилами их концы нуждаются в предварительной пропайке или опрессовке специальными наконечниками.

При работе с проводами из алюминия использование винтовых клеммников не рекомендуется, так как алюминиевые жилы при их затяжке винтами склонны к пластической деформации, что приводит к снижению надежности соединения.

Соединение проводов самозажимными клеммниками

В последнее время очень популярным приспособлением для соединения проводов и жил кабелей стали самозажимные клеммники типа WAGO. Они предназначены для соединения проводов сечением до 2,5 мм2 и рассчитаны на рабочий ток до 24 А, что позволяет подключать к соединенным ими проводам нагрузку до 5 кВт. В таких клеммниках можно соединить до восьми проводов, что значительно ускоряет монтаж проводки в целом. Правда, по сравнению со скруткой, они занимают в распаянных коробках больше места, что не всегда удобно.

Они предназначены для соединения проводов сечением до 2,5 мм2 и рассчитаны на рабочий ток до 24 А, что позволяет подключать к соединенным ими проводам нагрузку до 5 кВт. В таких клеммниках можно соединить до восьми проводов, что значительно ускоряет монтаж проводки в целом. Правда, по сравнению со скруткой, они занимают в распаянных коробках больше места, что не всегда удобно.

Безвинтовой клеммник принципиально отличается тем, что его монтаж не требует никаких инструментов и навыков. Зачищенный на определенную длину провод с небольшим усилием вставляется на свое место и надежно поджимается пружиной. Конструкция безвинтового клеммного соединения была разработана в немецкой фирме WAGO еще в 1951 г. Существуют и другие фирмы-производители такого типа электротехнических изделий.

В подпружиненных самозажимных клеммниках, как правило, слишком мала площадь эффективно контактирующей поверхности. При больших токах это приводит к нагреву и отпуску пружин, в результате чего происходит потеря их упругости. Поэтому такие устройства следует использовать лишь на подводках, не подвергающихся большим нагрузкам.

Поэтому такие устройства следует использовать лишь на подводках, не подвергающихся большим нагрузкам.

Фирма WAGO выпускает клеммники и для установки на DIN-рейку, и для крепления винтами к плоской поверхности, но при монтаже в составе домашней электропроводки применяются строительные клеммники. Эти клеммники выпускаются трех видов: для распределительных коробок, для арматуры светильников и универсальные.

Клеммники WAGO для распределительных коробок позволяют соединять от одного до восьми проводников сечением 1,0—2,5 мм2 или три проводника сечением 2,5—4,0 мм2. А клеммники для светильников соединяют 2—3 проводника сечением 0,5—2,5 мм2.

Технология соединения проводов при помощи самозажимных клеммников очень проста и не требует специальных инструментов и особых навыков.

Существуют также клеммники, в которых фиксация проводника осуществляется при помощи рычажка. Такие устройства позволяют добиться хорошего прижима, надежного контакта и при этом легко разбираются.

Соединение проводов соединительными изолирующими зажимами

Одним из популярных среди электромонтажников соединительных изделий является соединительный изолирующий зажим (СИЗ). Такой зажим представляет собой пластмассовый корпус, внутри которого находится анодированная коническая пружина. Для соединения проводов их зачищают на длину около 10—15 мм и складывают в общий пучок После чего на него накручивают СИЗ, вращая по часовой стрелке до упора. При этом пружина обжимает провода, создавая необходимый контакт. Конечно, все это происходит только тогда, когда колпачок СИЗ подобран правильно по своему номиналу. С помощью такого зажима возможно соединение нескольких одиночных проводов общей площадью 2,5—20 мм2. Естественно, что колпачки в этих случаях разного типоразмера.

В зависимости от размера СИЗы имеют определенные номера и подбираются по суммарной площади поперечного сечения скручиваемых жил, которая всегда указана на упаковке. При выборе колпачков СИЗ следует ориентироваться не только на их номер, но и на суммарное сечение проводов, на которое они рассчитаны. Цвет изделия не имеет никакого практического значения, но может использоваться для маркировки фазных и нулевых жил и заземляющих проводов.

При выборе колпачков СИЗ следует ориентироваться не только на их номер, но и на суммарное сечение проводов, на которое они рассчитаны. Цвет изделия не имеет никакого практического значения, но может использоваться для маркировки фазных и нулевых жил и заземляющих проводов.

Зажимы СИЗ в значительной степени ускоряют монтаж, а за счет изолированного корпуса не требуют дополнительной изоляции. Правда, качество соединения у них несколько ниже, чем у винтовых клеммников. Поэтому при прочих равных условиях предпочтение все-таки следует отдать последним.

Скрутка. Соединение проводов скруткой.

Скрутка оголенных проводов как способ соединения в «Правилах устройства электроустановок» (ПУЭ) не включена. Но несмотря на это многие опытные электромонтажники рассматривают правильно выполненную скрутку как вполне надежное и качественное соединение, утверждая, что переходное сопротивление в нем практически не отличается от сопротивления в целом проводнике. Как бы то ни было, хорошую скрутку можно считать одним из этапов соединения проводов пайкой, сваркой или колпачками СИЗ. Поэтому качественно выполненная скрутка является залогом надежности всей электрической проводки.

Как бы то ни было, хорошую скрутку можно считать одним из этапов соединения проводов пайкой, сваркой или колпачками СИЗ. Поэтому качественно выполненная скрутка является залогом надежности всей электрической проводки.

Если провода соединены по принципу «как получилось», в месте их контакта может возникнуть большое переходное сопротивление со всеми отрицательными последствиями.

В зависимости от типа соединения скрутка может выполняться несколькими способами, которые при небольшом переходном сопротивлении способны обеспечить вполне надежное соединение.

Вначале аккуратно удаляется изоляция без повреждения жилы провода. Оголенные на длину не менее 3—4 см участки жил обрабатываются ацетоном или уайт-спиритом, зачищаются наждачной бумагой до металлического блеска и плотно скручиваются пассатижами.

Соединение проводов опрессовкой

Способ опрессовки широко используется для выполнения надежных соединений в распределительных коробках. При этом концы проводов зачищаются, объединяются в соответствующие пучки и впрессовываются. Соединение после опрессовки защищается изолентой или термоусадочной трубкой. Оно является неразъемным и в обслуживании не нуждается.

Опрессовка считается одним из самых надежных способов соединений проводов. Такие соединения выполняют с помощью гильз путем сплошного обжатия или местного вдавливания специальными инструментами (пресс-клещами), в которые вставляются сменные матрицы и пуансоны. При этом происходит вдавливание (или обжатие) стенки гильзы в жилы кабеля с образованием надежного электрического контакта. Опрессовка может производиться местным вдавливанием или сплошным обжатием. Сплошное обжатие обычно выполняется в форме шестигранника.

Медные провода перед опрессовкой рекомендуется обрабатывать густой смазкой, содержащей технический вазелин. Такая смазка снижает трение и уменьшает риск повреждения жилы. Непроводящая ток смазка не увеличивает переходное сопротивление соединения, так как при соблюдении технологии смазка полностью вытесняется из места контакта, оставаясь лишь в пустотах.

Для опрессовки чаще всего применяются ручные пресс-клещи. В наиболее распространенном случае рабочими органами этих инструментов являются матрицы и пуансоны. В общем случае пуансон — это подвижный элемент, производящий местное вдавливание на гильзе, а матрица — фигурная неподвижная скоба, воспринимающая давление гильзы. Матрицы и пуансоны могут быть сменными или регулируемыми (рассчитанными на разное сечение).

При монтаже обычной домашней проводки используются, как правило, небольшие опрессовочные клещи с фигурными губками.

В качестве гильзы для опрессовки можно, конечно, использовать любую медную трубку, но лучше применять специальные гильзы из электротехнической меди, длина которых соответствует условиям надежности соединения.

При опрессовке провода могут заводиться в гильзу как с противоположных сторон до взаимного соприкосновения строго посередине, так и с одной стороны. Но в любом случае суммарное сечение проводов должно соответствовать внутреннему диаметру гильзы.

Сварка проводов — лучше, чем пайка, клеммы и зажимы

Почему сварка проводов лучше пайки и зажимов

Содержание статьи

В Правилах Устройства Электроустановок отдельная глава отводится способу соединения проводов в электрике. Так, согласно ПУЭ-7, соединять провода допускается путем сварки, пайки, опрессовки и болтовых, либо винтовых сжимов.Однако, как показывает практика, именно сварка проводов обеспечивает наилучший контакт и его долговечность. Для сварки двух проводов применяется специальный аппарат.

Почему сварка проводов считается лучшим способом соединения

Даже пайка проводов под воздействием химических реакций может прийти в негодность. Факт остается фактом, и со временем сопротивление такого соединения растёт, что негативно сказывается на проводке.

Кроме того, пайка проводов достаточно трудоёмкий процесс, во время которого нужно зачистить провода, обработать их флюсом и залудить. Всё это занимает достаточно намного времени, чем сварка проводов, которая осуществляется за несколько секунд.

Куда худшие показатели в плане соединения показывают различные клеммы и обжимы. Со временем медные проводники в них могут ослабнуть, что приведёт к ухудшению контакта. Да и вообще, площадь этого самого контакта в зажимах настолько мала, что ни о какой эффективности соединения речи идти не может.

То ли дело сварка проводов, после которой, как такового понятия «контакт» исчезает вообще. Проводники после сварки становятся одним целым, вроде монолита, поэтому сопротивление такого соединения сводится к минимуму.

Как происходит сварка проводов

Итак, из всего вышеперечисленного становится понятно, что сварка существенно улучшает качество соединения проводов. Такое соединение не окисляется, не требует ревизии время от времени.

Для сварки проводов применяются специальные аппараты, например, такие как ТС-700. Можно сваривать провода и инверторными сварочными аппаратами общего назначения, а также самодельными, которые изготавливаются на базе понижающего трансформатора.

В случае изготовления самодельного аппарата для сварки проводов, будут нужны:

- Переменный трансформатор на 12-18 Вольт;

- Угольная щётка, которая подсоединяется к одному из выходов понижающего трансформатора.

Второй выход подсоединяется «крокодилом» к свариваемым проводам. Угольная щётка выступает в качестве электрода, который и сваривает медные провода.

Во время сварки, провода сваривают по торцам. Предварительно жилы скручиваются и обжимаются пассатижами. Сам процесс сварки проводов сопровождается без ослепительной сварочной дуги, поэтому можно не использовать защитные средства для глаз.

После сварки, провода обязательно подвергаются изолированию. Для работы с проводами, сечение жил которых не превышает 25 мм², понадобится аппарат мощностью 500 Вт.

Всегда помните о том, что отсутствие ослепительной дуги при сварке проводов всё-таки не отменяет использование защитных очков. Поэтому всегда придерживайтесь техники безопасности во время работы.

Оценить статью и поделиться ссылкой:Пайка, сварка, изолировка и крепление отводов / Справка / Energoboard

Подготовка к пайке и сварке.

Установленные на активной части обмотки трансформатора соединяют в те или иные схемы, подключают к переключателю и вводам отводами.

До соединения обмотки опрессовывают, а их концы выгибают и готовят к пайке: с конца каждого отдельного провода удаляют изоляцию на длине 40—100 мм (в зависимости от сечения отвода обмотки), а общую изоляцию конца срезают на конус на длине, равной десятикратной ее толщине; очищенные от изоляции концы проводов укладывают так, как указано на чертежах установки обмоток и сборки отводов.

Медные отводы сращивают электроконтактной пайкой, применяя припой МФ2, обеспечивающий хороший электрический контакт и высокую механическую прочность спая (для сращивания проводов при намотке обмоток применяют припой ПСр15).

Подготовленные и сложенные внахлест провода обмотки и отводов зажимают угольными электродами специальных клещей и подают на них напряжение 6—12 В переменного тока. Ток, проходящий через угли и сращиваемые концы, нагревает их до красного свечения и при прикосновении к месту спая палочкой припоя он расплавляется и заполняет зазор между проводниками. При отключении тока и снижении температуры припой затвердевают, надежно соединив провода.

До начала пайки отводы устанавливают на активную часть, подгоняют по месту концы и крепят планками к несущей конструкции. Затем зачищают концы и срезают изоляцию вблизи мест пайки. Новые отводы изготовляют из проводов ПБОТ, круглых прутков или шин прямоугольного сечения. Вначале в зависимости от площади поперечного сечения кусачками, специальными рычажными ножницами или ножовкой отрезают заготовки, затем их выгибают, придавая форму, указанную на чертеже, и производят слесарную обработку концов.

Жесткие отводы (из шин или прутков) выгибают и окончательно обрезают до крепления в планках, а гибкие выгибают по месту установки, предварительно закрепив планками. Концы обмоток очищают от следов лака и изоляции, срезая ее на конус.

Тонкие круглые провода перед пайкой плотно скручивают плоскогубцами (рис. 16,а), сплошные круглые большого сечения сплющивают, опиливают плоским напильником неровности и острые углы и кладут друг на друга (рис. 16,6). В местах пайки концы должны перекрывать друг друга внахлест на 20— 40 мм (в зависимости от площади поперечного сечения). Состоящие из проволочек концы гибкого провода (ПБОТ) с изоляцией, срезанной на конус 3, бандажируют на длине 30—40 мм тонкой медной проволокой (обычно одной из проволок самого провода) и сплющивают. Укладка бандажированных концов 1 гибкого провода 2 для электропайки показана на рис. 16, е. Толщина сплющенной части должна быть равна примерно половине диаметра провода без изоляции.

Если нужно соединить гибкий провод с концом обмотки, состоящей из нескольких проводов 4 прямоугольной формы (рис. 16, г), на конце гибкой части делают бандаж 1, а провода обмотки раскладывают вокруг него, как показано на рисунке.

Более трудоемкой является подготовка к пайке и пайка массивных шинных отводов. Такое соединение трудно прогреть при пайке, поэтому шины рассекают на отдельные элементы: на конце шины 6 (рис. 16,5) прорезают щели 5, а провода 4 конца обмотки распределяют по отдельным ее элементам. Их укладывают на шину ребром или плашмя. Чтобы подготовленное соединение не раздвинулось, его временно скрепляют проволокой, удаляемой после пайки.

Подготовив все соединения отводов ВН и НН к пайке, проверяют правильность собранной схемы. Для этого определяют группу соединения обмоток и коэффициент трансформации. Дополнительный контроль необходим потому, что в случае ошибки, после пайки и изолировки потребовалась бы большая работа по устранению дефекта (распайка, разизолировка, повторная пайка и изолирование). Особенно большое внимание требуется при соединении и пайке регулировочных отводов. Правильная маркировка ответвлений, стержней А2-А7 переключателя барабанного типа и схемы подключения к нему отводов обмотки ВН с прямой схемой регулирования показаны на рис. 17. После подготовки соединений отводов приступают к их пайке.

Электроконтактная пайка.

Соединения паяют поочередно так, чтобы предыдущие паяные соединения не стесняли доступ к последующим.

При электроконтактной пайке применяют электропаячный аппарат, напильник, нож, слесарный молоток и припой, отлитый в виде палочек. В устройство этого аппарата (рис. 18) входят переносные электроклещи с угольными электродами 2, между которыми помещают спаиваемые концы отводов и зажимают винтом 3. Обе половины клещей изолированы друг от друга и сопряжены шарнирно, они подключены гибким проводом 1 к обмоткам НН сухого однофазного трансформатора 5, который включают в сеть переменного тока, обычно 220 В, рубильником 8 через предохранители 9. Для включения и выключения тока в процессе пайки служат ножная педаль 4 и магнитный пускатель 6. В целях безопасности на педаль подается напряжение не более 36 В от понижающего трансформатора 7; корпус аппарата заземляют.

Температуру нагрева соединения при пайке регулируют кратковременным отключением и включением тока. Когда припой начнет плавиться и зазор между концами соединяемых проводников заполнится по всему периметру припоем, ток выключают.

После затвердевания (потемнения) припоя соединение освобождают из клещей и тщательно осматривают. Оно должно быть хорошо (без пропусков) пропаяно, не иметь раковин и выгораний.

Пайку со всех сторон опиливают напильником, скругляя острые углы, наплывы и неровности.

Электроконтактная пайка медно-фосфористыми припоями технологически не сложна, но требует практического навыка, строгого соблюдения правил безопасности труда, особенно при пайке бывших в работе отводов, пропитанных трансформаторным маслом. Чтобы теплота от места нагрева не передавалась обмоткам и изолированной части отводов, голые места проводов по обе стороны спая оборачивают мокрым асбестом.

Электросварка.

При намотке обмоток алюминиевые провода сращивают электросваркой с помощью электропаячного аппарата. Она отличается от электроконтактной пайки медных проводов тем, что происходит без применения припоя. Перед сваркой торцовые поверхности проводов тщательно опиливают, укладывают встык между угольными электродами и слегка зажимают. Периодическим нажатием педали включают ток и разогревают соединение до температуры плавления проводов. Как только алюминий начинает плавиться, ток отключают и сближают провода в направлении стыка. Затем место спая охлаждают смоченной в воде салфеткой или струей воды и освобождают от клещей. Образовавшийся вокруг стыка «грат» удаляют кусачками и слесарной пилой.

Подготавливая проводники к сварке, необходимо тщательно обезжиривать режущую часть слесарного инструмента и поверхность проводов в местах стыка; не следует касаться руками этой поверхности.

При электросварке концы, помещаемые между углями электроклещей, не следует сжимать большим усилием, важно определить момент начала плавления алюминия. В противном случае сварка разрушится. Из-за трудности улавливания момента плавления алюминия сварку этим способом проводов диаметром менее 3 мм и одножильных сечением более 80—90 мм2 не производят.

При электропайке медных проводов с алюминиевыми применяют кадмиевый припой. Для этого напильником зачищают поверхности угольных электродов так, чтобы они были параллельны и зажимали соединяемые провода равномерно по всей поверхности нахлеста. Концы проводов сплющивают и тщательно обрабатывают напильником, наждачной шкуркой и обезжиривают. Затем их нагревают электроклещами до температуры плавления кадмиевого припоя и лудят им поверхность проводов до получения тонкого слоя. Далее пластинку кадмиевого припоя помещают между концами соединяемых проводов, зажимают их угольными электродами клещей и, периодически включая ток, разогревают соединение до температуры расплавления припоя. После заполнения расплавившимся припоем зазора между концами проводов ток отключают. Затвердевшее соединение осматривают, место спая опиливают, скругляя острые углы и неровности. Зазор между проводами по всему периметру должен быть заполнен припоем равномерно, без пропусков и раковин.

Переход с алюминия на медь при сборке отводов вызван тем, что пайка медных отводов технологически менее трудоемка, медные отводы обеспечивают большую механическую прочность, которая особенно важна в местах подключения к переключателю и вводам. Кроме того, оксидная пленка на поверхности алюминия не создает надежного электрического контакта. Со временем он ухудшается и может стать причиной повреждения трансформатора.

Другие виды пайки и сварки.

Соединения пайкой оловянистым припоем по сравнению с электроконтактной медно-фосфористым припоем имеет существенные недостатки; низкую механическую прочность, малую теплостойкость и сравнительно большое электрическое сопротивление. Ее применяют лишь в исключительных случаях, когда невозможно использовать другие способы пайки.

Пайка алюминиевых проводов припоями затруднена из-за наличия на их поверхности оксидной пленки, которая препятствует надежному соединению металлов. Поэтому для пайки алюминия применяют специальные припои, содержащие компоненты, разрушающие оксидную пленку. Однако пайка этими припоями технологически сложна, не обеспечивает механическую прочность соединений и поэтому широкого применения не получила.

Для сращивания алюминиевых проводов и алюминиевых с медными на заводах наряду с другими способами применяется холодная сварка. Сущность ее заключается в том, что при сжатии металлов под большим усилием между ними возникают междуатомные силы сцепления, которые образуют цельнометаллическое соединение, по механической прочности превосходящее основной металл. В ремонтной практике холодная сварка применяется редко.

Аргонно-дуговая сварка является наиболее совершенной и широко применяется при соединении алюминиевых отводов из массивных шин и проводов. Этот способ состоит в том, что в зону горения электрической дуги (плавления металла) подается инертный газ — аргон, предохраняющий металл от окисления кислородом воздуха. Сварку можно выполнять двумя способами: неплавящимися и плавящимися электродами; для этих целей применяются специальные сварочные аппараты.

После пайки места соединений изолируют. Для этого применяют ленты из лакоткани, крепированной или кабельной бумаги и тафтяную шириной 20—40 мм. Крепированную бумагу режут на ленты поперек крепа на бумагорезательном станке или специальном приспособлении, лакоткань — под углом 45° к волокнам основы. Перед изолировкой обгоревшую изоляцию срезают ножом на конус в сторону спая так, чтобы длина конусной части была равна десятикратной толщине изоляции провода на сторону.

Изолирование выполняют вручную, наматывая ленты слоями вполуперекрытие до толщины основной изоляции отвода (рис. 19). В процессе изолировки ленту натягивают, обжимают рукой и следят, чтобы слои ложились плотно, без морщин. Для механической защиты поверх основной изоляции накладывают один слой тафтяной ленты вполуперекрытие.

После окончания изолировки паяных мест отводы дополнительно изолируют кабельной бумагой или рольным электрокартоном в местах прохода через планки, накладывая слои концентрически до требуемой толщины. Ширину полос дополнительной изоляции нарезают с таким расчетом, чтобы они выступали за планки на 25 мм при напряжении до 35 кВ и на 75 мм при 110 кВ. Места паек и отводы НН трансформаторов I и II габаритов обычно не изолируют.

Жесткие отводы напряжением 10—35 кВ, выполненные из круглого провода или прутков, изолируют бумажно-бакелитовыми трубками с толщиной стенок 3—6 мм. В местах стыка трубки срезают на конус, плотно сдвигают и изолируют лакотканью, кабельной или крепированной бумагой до толщины и длины, указанных на чертеже (рис. 20, а). Длину конуса К делают равной десятикратной толщине изоляции, изолированной части — не менее 120 мм (по 60 мм в сторону от места стыка). При соединении под углом трубки сдвигают как можно ближе к месту изгиба и накладывают изоляцию, как показано на рис. 20,6. Места паек не должны попадать между планками креплений. Стыки трубок смежных проводов должны быть смещены один относительно другого не менее чем на 30 мм. После пайки и изолировки отводы крепят планками, подтягивают все болтовые крепления на активной части и предъявляют ее в лабораторию для электрических испытаний.

медных в распределительной коробке, скруток, почему невозможно пользоваться очень маленьким паяльником, как выбрать припой, аппарат, ГОСТ – Техника пайки на Svarka.guru

Пайка проводов – это традиционный способ соединения в электронике и электротехнике. Его применяют и для слаботочных схем, и для высоковольтных силовых контуров. Пайка прочна и долговечна, выдерживает действие вибрационных нагрузок.

Как пользоваться паяльником?

Сущность процесса состоит в нанесении на совмещенные концы проводников или выводов электронных компонентов капли расплавленного припоя. Кристаллизуясь, припой прочно присоединяется к металлу и возникает неразъемное электропроводное соединение.

Для того, чтобы припой прочно соединился с жилами или контактами, необходимо провести подготовку. Контакты и провода обрабатывают специальными веществами, разрушающими тугоплавкие оксидные пленки и увеличивающими смешиваемость поверхностей жидким припоем.

Кроме того, подготовки требует и сам паяльник. Его жало следует периодически зачищать напильником от нагара и окалины, затачивать, придавая оптимальную форму.

Весьма важна также операция лужения. В ее ходе поверхность жала и припаиваемых контактов покрывается тонким слоем припоя.

Особенности

Основная особенность пайки медных проводов паяльником состоит в необходимости обеспечения качественного механического контакта соединяемых жил и контактов.

Для этого применяют скручивание их кончиков либо удержание вместе с помощью рук, пинцетов, острогубцев и паяльных зажимов.

Методы скручивания кабелей. Внизу, красным — скрутка по-британски.

Какой тип скрутки выбрать, определяется напряжением и силой тока, которую должно выдерживать паяное соединение, вибрационными нагрузками, а также рядом других особенностей будущей эксплуатации.

Кабели, подверженные статическим либо динамическим нагрузкам, должны состоять из нескольких жил. Эти жилы скручивают по-британски.

Почему невозможно пользоваться очень маленьким паяльником при пайке? Ответ прост: ему не хватит мощности, чтобы качественно прогреть соединение. Отлично справляется простой электропаяльник. При больших объемах работ используют станции с регулируемой температурой жала. Питается аппарат от инвертора. Предварительного прогрева иногда проводят портативной газовой горелкой.

Что потребуется для работы?

Помимо паяльника, понадобится припой, флюсовый состав, подставка, паяльные зажимы. Для подготовки жала нужен малый напильник или надфиль.

Чтобы удерживать нагреваемые кабели, понадобится пинцет либо пассатижи.

Канифоль и флюсы

Пайка медных проводов потребует подготовки. Концы проводников очищают от механических загрязнений, следов коррозии, окисного слоя и, возможно, от электротехнического лака. Это делают с помощью химической обработки.

Канифоль разогревают жалом, окунают в нее прогретый конец проводника. Удобнее применять флюсы. Они представляют собой смесь кислот или щелочей. Емкости с ними снабжены кисточкой для дозированного нанесения. Потом остатки флюсовой пасты потребуется удалить, чтобы они не разъели контакты и конструкции.

Канифоль применяется со всеми видами проволоки. Флюсы можно выбрать, исходя из материала кабеля. Их состав регламентируется соответствующим ГОСТ.Для меди чаще всего используют оловянно-свинцовые припои серии ПОС. Для алюминия предпочтительны вещества на основе олова и цинка.

Для повышения удобства припои выпускаются в виде тонкой трубы, наполненной соответствующим флюсовым составом или канифолью. Одним движением пайщик набирает и припой, и флюс. В прошлом флюсы готовили самостоятельно. Для этого требовался тигель, газовая горелка, химическая посуда и навыки обращения с химическими реактивами.

Вспомогательные инструменты и материалы

Для правильной и качественной пайки потребуются также:

- Поставка под паяльник. На нее удобно класть горячий инструмент.

- Малый напильник или надфиль. Используется для заточки жала.

- Пинцет или плоскогубцы. Их используют для удержания кончиков и для защиты изоляции от перегрева.

- Кусачки. Для обрезания концов и зачистки изоляции. Удобно использовать комбинированный инструмент, с отдельными съемниками для разных диаметров проводов.

- Спирт и ветошь. Для промывки остатков флюсового состава.

Кроме того, понадобится изоляционная лента или термоколпачки разного размера для изоляции соединений.

[stextbox id=’info’]Некоторые мастера используют для снятия изоляции пламя зажигалки.[/stextbox]

Процесс

Технологический процесс создания паяных соединений разбивается на несколько стадий, для каждой сформулирована простая пошаговая инструкция.

Начинают с подготовительных работ:

- снять изоляцию с кончика проводника;

- зачистить надфилем или мелкозернистой шкуркой от лака и окисной пленки;

- конец должен быть светлым и матово поблескивать;

- прогреть электропаяльник;

- поднести кончик провода к канифоли, прогреть его так, чтобы он погрузился в плавящуюся и кипящую канифоль;

- набрать наконечником жала небольшую капельку припоя и растереть ее по кончику провода, проворачивая его для равномерного растекания расплава;

- провод должен получить серебристую окраску.

На завершающем этапе проводится непосредственно спайка проводов:

- залуженные концы совмещают и фиксируют вместе;

- при необходимости концы скручивают;

- набирают на жало паяльника каплю припоя и прикладывают его с прижимом к месту пайки;

- место соединения прогревается, плавится канифоль и расплавляет припой;

- расплавленный припой проникает между проводами, охватывая их со всех сторон;

- продолжают удерживать проводники вместе, пока примой не затвердеет и не станет матовым.

После остывания пайку изолируют, покрывая электротехническим лаком, обматывая изолентой или надевая термоусадочный колпачок.

Отличия технологии при использовании флюса

В случае использования паяльных флюсов процесс несколько видоизменяется.Лужение: зачищенный конец провода смачивается флюсовым составом с помощью кисточки, встроенной в крышку. Сразу после этого провод прогревают паяльником, на который набрана капля припоя.

Пайка скруток: допускается не заслуживать каждый провод отдельно. Делается скрутка, смазывается флюсом, затем вся скрутка сразу прогревается жалом паяльника, на который набран припой. Активный флюс при нагреве снимет окисную пленку и даст возможность сразу провести пайку.

После пайки скрутки медных проводов следует промыть соединение спиртовым раствором, чтобы смыть флюс.

Многожильные провода

Многожильные провода, способные выдерживать продолжительные переменные механические нагрузки и вибрацию, паяют по собой технологии.

Перед залуживанием провод раскручивают, чтобы отдельные жилы не скрывали друг друга в пучке и на каждую мог воздействовать флюс или канифоль.

Далее жилы залуживают так, чтобы на каждой появился тонкий слой хорошо легшего припоя. После кристаллизации залуженные жилки нужно скрутить вместе. При этом важно сохранить направление закручивания, которое было выбрано при изготовлении провода. Иначе возникнет место перегиба и перелома жилок, провод может оторваться под нагрузкой.

Далее многожильный провод паяют по той же технологии, что и одножильный.

Можно ли спаять медь и алюминий?

Нет, так паять нельзя. Собственно, использование алюминиевых проводов не рекомендовано современными стандартами. Новые прокладки алюминиевых кабелей в жилых домах было решено запретить. Там, где они еще сохранились, их приходится соединять с медными через контактные колодки или другие промежуточные устройства. Подойдет и обычный болт с гайкой и тремя шайбами из стали, между которыми будут порознь зажаты медный и алюминиевый кабель. Разумеется, такой контактный болт должен быть хорошо заизолирован.Медь и алюминий обладают разными коэффициентами теплового объемного расширения. Это означает, что, будучи нагретыми, они расширятся по-разному. Соответственно, после остывания они по-разному сузятся. При этом на паяное соединение начнут действовать механические усилия, приводящие к его разрушению. Этот эффект будет продолжаться постоянно при каждом включении в цепь и прохождении тока.

[stextbox id=’warning’]Кроме того, алюминий и медь создают гальваническую пару, электрохимические процессы на стыке двух металлов будут вызывать повышенную коррозию.[/stextbox]

Лужение провода – как это делается?

Перед пайкой с конца провода удаляют пластиковую изоляцию. Оголяется медная проволока, подлежащая залуживанию.

В ходе залуживания конец смазывают флюсом и наконечником паяльника растирают по нему тонкий слой расплава.

Если используется канифоль, то оголенный конец окунается в кипящую канифоль наконечником паяльника, на который набрана капелька припоя.

Правильно залуженный проводник приобретает характерный матово-серебристый оттенок.

Многожильные кабели распускаются, и каждая проволочка лудится отдельно. После этого жилы скручивают обратно в прежнем направлении.

Спаивание жил – делаем своими руками

Соединение качественно залуженных проводов пайкой не представляет из себя особых трудностей. Концы проводников совмещаются и фиксируются паяльным зажимом, пинцетом или скручиваются. На жало набирают каплю припоя, она втирается в соединение так, чтобы заполнила пространство между жилами, но не образовал потеков или застывших капель.

Удерживать соединение нужно до его полного остывания. Некоторые мастера пропускают операцию лужения, скручивая кабели в распредкоробке, капая на них флюсом и сразу пропаивая. Надежность и долговечность спайки проводов в распределительной коробке без лужения весьма сомнительна. Хороший мастер не пренебрегает лужением.

Пропаянное соединение необходимо надежно заизолировать.

Особо толстые провода не паяют, а сваривают. Для этого используют графитовые электроды и специальный сварочный аппарат.

Можно ли использовать припой для сварки? — WeldingBoss.com

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, совершаемых на нашем веб-сайте. Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.

Даже если вы новичок в сварке, вы наверняка слышали термин «припой» в тот или иной момент. Он в основном используется в электронной промышленности, хотя его также можно использовать для соединения деталей и компонентов, чтобы закрепить их на месте.Однако некоторые люди могут задать общий вопрос: можно ли использовать припой для сварки.

Можно ли использовать припой для сварки? Припой в основном используется при пайке, но может использоваться и для сварки. Однако имейте в виду, что этот припой не такой прочный, как другие типы материалов, которые можно использовать для сварки. Припой следует использовать для минимальных, менее сложных проектов, таких как электроника или соединение двух небольших деталей.

Когда дело доходит до припоя, бывает сложно понять, когда и где его использовать.Если вы не знаете, какой припой на самом деле является припоем , проблема становится еще более серьезной.

В этой статье вы увидите разбивку всех фактов, связанных с припоем. Вы узнаете, что такое припой и какие типы доступны, а также как он обычно используется.

Что такое припой?

По большей части припой всегда использовался в электронной промышленности. Первоначальный припой был изготовлен из уникальной смеси олова и свинца.

Однако в последние годы для изготовления припоя наблюдается приток различных материалов.В конце концов, различных типов припоя используются по-разному и имеют собственное назначение.

Припойможно использовать по-разному.

Хотя вы, скорее всего, найдете его в электронике, вы также можете использовать его в сантехнике и небольших сварочных работах. Однако припой часто называют 60/40, что означает, что он состоит из 60% олова и 40% свинца.

Эта смесь создает «эвтектическую смесь».

Что такое эвтектическая смесь?

Вы можете подумать, что этот химический термин не имеет ничего общего с припоем и сваркой, но это корень ответа на вопрос, можно ли использовать припой для сварки.

Эвтектическая смесь по существу описывает температуру плавления твердого тела. В данном случае вы рассматриваете эвтектическую смесь припоя.

Когда дело доходит до комбинации 60/40 многих припоев, используемых при сварке, они имеют очень низкую температуру плавления . Хотя это означает, что они легко свариваются, это также означает, что они не обязательно обладают прочностью .

Поскольку припой не обладает общей прочностью, он обычно не используется в больших проектах, таких как сварка каркаса кровати или установка перил в здании.

Если вы решите использовать припой, существует риск того, что металл сломается. Вот почему припой используется в небольших проектах , которые не требуют больших нагрузок, таких как электронные детали или сантехника.

Что насчет Flux?

Если вы что-нибудь слышали о припое, возможно, вы слышали термин «флюс». Так случилось, что Flux — это еще одна причина, по которой припой не занимает важное место в списке сварочных работ.

Но что такое флюс и какое отношение он имеет к припою?

Что ж, для того, чтобы припой правильно сцеплялся с другими твердыми телами, должен присутствовать флюс.

Флюс — это определенный тип кислотной смеси, которая способна удалять оксиды из стыка, тем самым позволяя припою течь в стык. Пока припой стекает по стыку, между двумя твердыми телами образуется хорошая и прочная связь.

Итак, флюс — это хорошо, правда? Хотя флюс является необходимым элементом припоя и сварки, он также может действовать как раздражитель.

Когда припой нагревается и выделяется флюс, коричневая жидкость выделяет очень едкий и раздражающий дым, который может вызвать проблемы у сварщика.

Поэтому припой следует использовать только при сварке в хорошо вентилируемом помещении.

Размеры припоев при сварке

Припой можно использовать по-разному, когда дело доходит до сварки. Поскольку это более слабый материал, он обычно используется в электронике.

Однако это не единственный способ использования припоя. Припой, который используется при сварке электроники, обычно представляет собой тонкую проволоку.

Рекламные объявления Это делает его намного проще в обращении и плавлении в областях, где необходимо сварить два стыка.

Когда дело доходит до электронного припоя, вы почти всегда можете использовать меньшую и более тонкую полоску припоя.

Для более крупных проектов, в которых используется больше соединений «нормального» размера, может потребоваться более широкий припой. Попытка использовать тонкий электронный припой на обычном стыке будет сложной задачей, потому что стыки длиннее и больше.

При выборе припоя для сварки у вас есть два типа припоя, которые вы можете выбрать: стандартный калибр проволоки, или SWG, или калибр проволоки для Америки, также известный как AWG.

По большей части, обычная цепь для сварки припоя потребует от 20 до 22 SWG, что составляет от 12 до 21 AWG.

Если вы имеете дело с более крупными и толстыми соединениями, вам следует рассмотреть 18 SWG, то есть 16 AWG.

Все ли припои сделаны из свинца?

Воздействие свинца может вызвать множество проблем со здоровьем, поэтому некоторые сварщики задаются вопросом, есть ли другой вариант, кроме типичного припоя 60/40, обычно используемого во всех типах сварки.

Хорошая новость в том, что да, есть бессвинцовые припои, доступные для населения. Фактически, в некоторых странах, например в Европе, запрещены любые типы припоев, содержащих свинец.

Итак, какие новые типы припоев в настоящее время предлагаются населению?

Самый популярный вариант — это припой, состоящий из смеси 99,3% олова, остальное — медь.

Причина, по которой эта конкретная замена припоя так популярна, заключается в том, что она имеет такую же температуру плавления, что и свинцовый припой 60/40, поэтому при сварке не нужно вносить больших изменений.

Другой популярный вариант бессвинцового припоя — смесь олова и серебра.Однако он немного дороже, чем смесь олова и меди, поэтому не может найти широкого применения. Он также известен своей более низкой температурой плавления, что может вызвать проблемы или при сварке.

Этот тип серебряного припоя продается под названием « бессвинцовый серебряный припой ».

Не путайте его с другими серебряными припоями, доступными для покупки, потому что они обычно продаются в виде катушки с серебряным припоем.

Если вы планируете выбрать бессвинцовый припой, то вам следует знать следующее:- Бессвинцовые припои с медью имеют немного более высокую температуру плавления, тогда как бессвинцовые припои с серебром ниже. По большей части не должно быть слишком заметно . Однако при сварке паяльником могут потребоваться некоторые изменения.

- Бессвинцовые припои используются для тех же целей, что и обычные припои. Это означает, что они обычно создаются для электронного использования, хотя в некоторых небольших проектах они найдут применение. Это также означает, что бессвинцовые припои не следует использовать для всего, что требует больших нагрузок или большого веса. Они сломаются.

Заключение

Припой можно использовать при сварке, хотя он довольно слабый.

При этом припой действительно служит своим целям в небольших областях, особенно в электронике.Имейте в виду, что существуют припои разных размеров и типов, некоторые из которых содержат свинец, а другие не содержат свинец.

Пока ваш проект небольшой, припой подходит для использования.

Сварочное оборудование и паяльные инструменты | MIG, TIG, Stick, Gas

Сварка позволяет соединять материалы с такой прочностью, стойкостью и внешним видом, которую невозможно достичь с помощью крепежа или клея. Фактически, сварка часто является единственным возможным методом крепления, и единственным, который можно использовать, когда конечный продукт должен выглядеть как одно целое.Сварку можно использовать для соединения металлов, включая низкоуглеродистую сталь, нержавеющую сталь и алюминий, а также для ремонта чугуна и соединения термопластов, таких как полиэтилен, полипропилен и поливинилхлорид. Независимо от того, с каким материалом вы работаете, у нас есть сварочное оборудование и принадлежности для работы, а также инструменты, необходимые для настройки и отделки работы, а также средства защиты и защиты. Кроме того, мы можем поставить вам плазменные резаки и паяльное оборудование.

Наши виртуальные полки заполнены сварочными аппаратами для каждого процесса сварки и типа металла.У нас есть большой выбор сварочных аппаратов MIG (металлический инертный газ) и порошковых сварочных аппаратов для сварки низкоуглеродистой, нержавеющей стали и алюминия, включая настольные модели, переносные ручные устройства, модели на колесах и полные сварочные комплекты, в которые входят сварочный аппарат и сварочная тележка. и сварочный шлем. Если вы свариваете тонкий материал или внешний вид шва очень важен, наши сварочные аппараты TIG (вольфрамовый инертный газ) удовлетворит ваши потребности. Мы предлагаем машины с выходом переменного и постоянного тока, чтобы вы могли добиться наилучшего качества сварки алюминия, а также стали и нержавеющей стали, а также портативные сварочные аппараты TIG, оснащенные инверторами.Здесь вы найдете аппараты для сварки на переменном и постоянном / переменном токе, причем последние обеспечивают гибкость полярности для различных сварочных операций и электродов. Или для максимальной универсальности выберите одно из наших многопроцессорных станков. У нас есть сварочные аппараты, которые используют процессы TIG и Stick, а также устройства с функциями MIG, TIG и Stick.