Сварочные преобразователи передвижные — Энциклопедия по машиностроению XXL

Сварочные преобразователи передвижные. [c.255]Передвижные сварочные преобразователи типа СУГ. Сварочный однокорпусный преобразователь СУГ-26 состоит из сварочного генератора СМГ-26 и [c.278]

Сварочный преобразователь ПС-500 состоит из сварочного генератора постоянного тока и трехфазного асинхронного электродвигателя А-72/4, соединенных между собой эластичной муфтой. Мощность генератора 28 квт, величина тока 500 а, рабочее напряжение 40 в. Агрегат предназначен для питания одной дуги. При выполнении сварочных работ на новостройках, при монтаже или в полевых условиях, где нет электроэнергии, применяют передвижные сварочные агрегаты, состоящие из сварочного генератора постоянного тока и двигателя внутреннего сгорания. Генератор и двигатель устанавливают на общей раме и соединяют эластичной муфтой. [c.464]

В последние годы сварочные преобразователи вытесняются выпрямителями, у которых отсутствуют вращающиеся части, работают они бесшумно, имеют меньшие потери энергии при холостом ходе, более высокий КПД, более широкие пределы регулирования сварочного тока и напряжения, меньшую массу, равномерную загрузку трехфазной сети.

Источниками электрического тока являются сварочные трансформаторы, выпрямители, преобразователи, передвижные агрегаты и преобразователи повышенной частоты. Основным видом источников питания при местной термической обработке электронагревателями сопротивления и комбинированными служат однофазные однопостовые трансформаторы для ручной сварки. При [c.210]

Для питания электрической дуги постоянным током выпускаются передвижные и стационарные сварочные преобразователи.

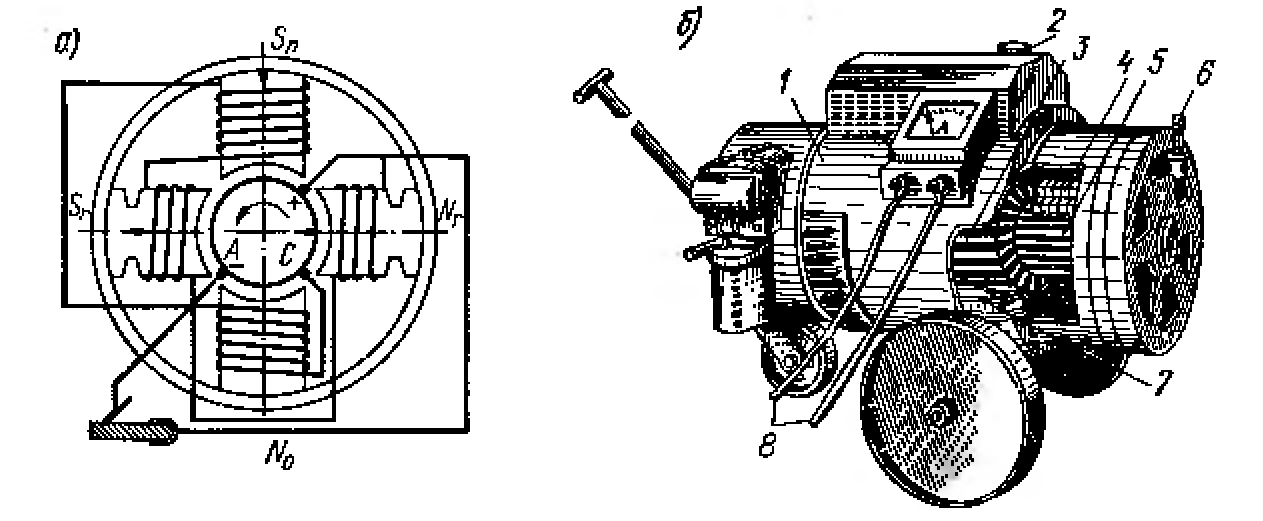

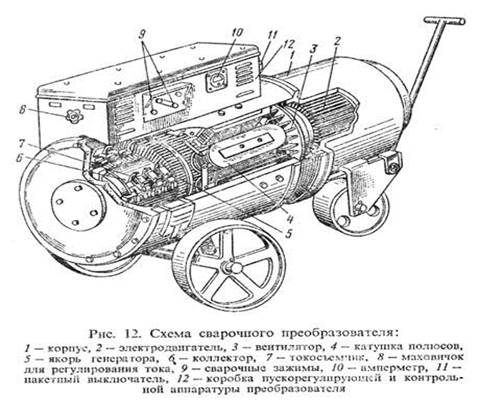

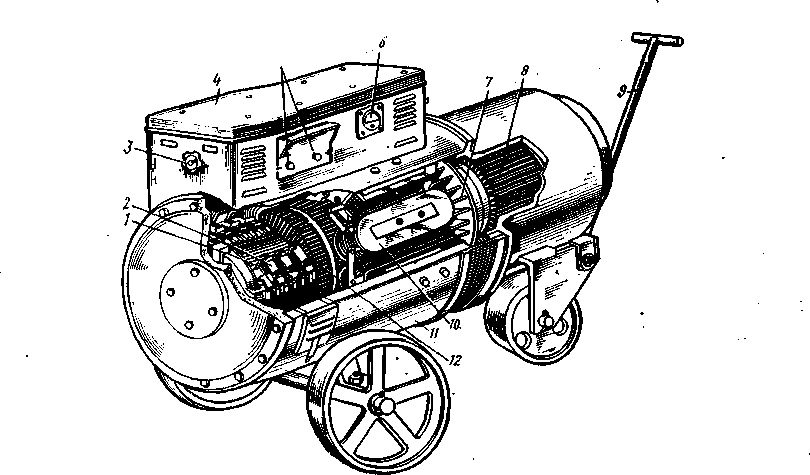

Устройство. Для питания электрической дуги постоянным током выпускаются передвижные и стационарные сварочные преобразователи. На рис. 7 показано устройство однопостового сварочного преобразователя ПСО-500, выпускаемого серийно нашей промышленностью. [c.19]

Передвижные сварочные преобразователи [c.220]

Передвижные однопостовые сварочные преобразователи на номинальные токи до 550 а изготовляются однокорпусными.

Преобразователь ПСО-300. На базе генератора ГСО-ЗОО в 1959 г. начат серийный выпуск однокорпусных передвижных сварочных преобразователей ПСО-300 (см. табл. 8). [c.200]

Сварочные преобразователи подразделяют на следующие группы по ч и с л у питаемых постов — однопостовые, предназначенные для питания одной сварочной дуги многопостовые, питающие одновременно несколько сварочных дуг по с п о-с о б у установки — стационарные, устанавливаемые неподвижно на фундаментах передвижные, монтируемые ка тележках по р о д у д в и-г а т е л е й, приводящих генератор во ращение,— машины с электрическим приводом машины с двигателем внутреннего сгорания (бензиновым или дизельным) по с п о с о б у выполнения — однокорпусные, в которых генератор и двигатель вмонтированы в единый корпус раздельные, в которых генератор и двигатель установлены на одной раме, а привод осуществляется через соединительную муфту..jpg)

При наличии на строительно-мон-тажной площадке электросиловой сети применяют передвижные сварочные преобразователи, аппараты переменного тока или сварочные выпрямители в зависимости от вида работ. Например, некоторые сорта легированных сталей лучше сваривать постоянным током. Ответственные сварочные работы, выполняемые особыми электродами, также требуют постоянного тока. В этих случаях применяют сварочные преобразователи. Однако они требуют более трудоемкого ухода и обслуживания, чем аппараты переменного тока. Сварочные трансформаторы получили более широкое применение благодаря простоте конструкции, меньшему расходу электроэнергии, высокому к.п.д. и другим экономическим показателям.

Для питания дуги постоянного тока промышленностью СССР выпускаются передвижные или стационарные однокорпусные сварочные преобразователи и стационарные или передвижные сварочные агрегаты в двухмашинном исполнении.

Заводом Электрик разработан однокорпусный передвижной сварочный преобразователь ПС-100-1, предназначенный для питания дуги переменного тока повышенной частоты при ручной дуговой сварке изделий толщиной от 1 до 3 мм. [c.96]

Кроме однокорпусных (см. фиг. 8), выпускаются сварочные преобразователи, у которых сварочный генератор и двигатель выполнены отдельно и установлены на общей раме или тележке. Для вращения якоря генератора используется иногда двигатель внутреннего сгорания. Сварочные преобразователи разделяются на передвижные, или переносные, и стационарные. Последние обычно имеют более высокую мощность.

Прн наличии на строительно-монтажной площадке электросиловой сети применяют передвижные сварочные преобразователи, аппараты переменного тока или сварочные выпрямители в зависимости от вида работ. Более широкое распространение получили сварочные трансформаторы переменного тока благодаря простоте конструкции, меньшему расходу электроэнергии, высокому КПД и другим показателям. Сварочные выпрямители не имеют вращающихся частей, поэтому работают более устойчиво, чем генераторы постоянного тока.

Более широкое распространение получили сварочные трансформаторы переменного тока благодаря простоте конструкции, меньшему расходу электроэнергии, высокому КПД и другим показателям. Сварочные выпрямители не имеют вращающихся частей, поэтому работают более устойчиво, чем генераторы постоянного тока.

Во втором случае требуется ограждение машин от повреждений и от предупреждения несчастных случаев и особенно тщательный уход. Применяется это для передвижных сварочных генераторов (преобразователей) в защищённом исполнении и сварочных однопостовых аппаратов переменного тока. [c.291]

ГРШ Кабель гибкий с медной жилой с резиновой изоляцией, в резиновой оболочке 3, 4 3. 4 2,5-70 Для питания различных передвижных машин и механизмов, применяющихся при строительстве Подключение сварочных трансформаторов ТСД-1000, ТСД-2000 и преобразователей ПСМ-1000 к сети 220, 380 а [c.270]

Технические характеристики сварочных мотор-генераторных преобразователей и передвижных агрегатов с двигателями внутреннего сгорания приведены г табл. 17 и 18.

[c.98]

17 и 18.

[c.98]

Сварочное оборудование, используемое на строительно-монтажной площадке, должно быть мобильным и по возможности иметь дистанционное регулирование режима сварки. Таким требованиям отвечают передвижные сварочные установки, представляющие собой автомобильный прицеп со стационарно установленным на нем сварочным оборудованием. Оборудование сварочной установки зависит от ее назначения. Так, на передвижных установках для ручной дуговой сварки устанавливают сварочные трансформаторы, преобразователи и выпрямители,, печи для сушки и прокалки электродов. Установки для механизированной сварки должны, как правило, комплектоваться оборудованием для полуавтоматической сварки, так как автоматическая сварка на строительно-монтажной площадке применяется только на специальных стендах или установках, для выполнения кратковременных работ, например укрупнение узлов цементных печей, изготовление металлоконструкций декомпозеров и другого негабаритного оборудования. В таких случаях обычно применяют автоматическую сварку под флюсом и электрошлаковую сварку.

Применяются также вагоноремонтные машины по образцу созданной машины в депо Мелитополь Приднепровской дороги. На раме машины имеются верхние и нижние передвижные площадки для ремонта металлических и деревянных элементов кузова на двух уровнях, сварочный трансформатор СТ-500, преобразователь тока, электрощит, розетки для подключения электроинструмента, шкаф для хранения пневматического, электрического и другого инструмента.

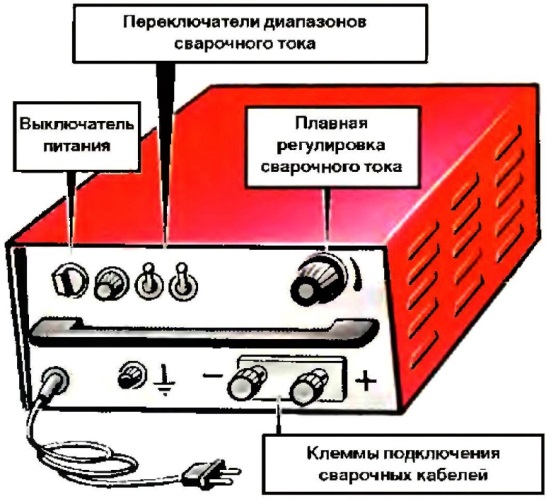

Устройство для плавной регулировки сварочного тока у передвижного преобразователя монтируется на его корпусе. Если для регулировки сварочного тока применяется дистанционное устройство, то оно должно удобно сниматься, а его подключение должно выполняться без специального инструмента.

[c.124]

Если для регулировки сварочного тока применяется дистанционное устройство, то оно должно удобно сниматься, а его подключение должно выполняться без специального инструмента.

[c.124]

При больших объемах сварочных работ рационально использовать многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом рабочем посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока). Передвижные сварочные посты, как правило, применяются при монтаже [c.22]

Многочисленные исследования и производственный опыт в Советском Союзе показали, что вполне удовлетворительные результаты сварки можно получить при питании дуги обычным переменным током промышленной частоты. В этом случае для питания дуги вместо довольно сложного двухмашинного преобразователя можно применить простой, дешевый, малогабаритный передвижной сварочный трансформатор. Переход на сварочные трансформаторы резко уменьшил расходы на сварочное оборудование и его обслуживание. Сварочный трансформатор стал в СССР основным видом оборудования для питания током дуговой сварки. За границей довольно долго не верили в возможности сварки на переменном токе, но более 300 ООО сварочных трансформаторов, успешно используемых в нашей стране, послужили тому убедительным доказательством. Дуговая сварка на переменном токе постепенно стала широко применяться почти во всех странах мира.

[c.7]

Переход на сварочные трансформаторы резко уменьшил расходы на сварочное оборудование и его обслуживание. Сварочный трансформатор стал в СССР основным видом оборудования для питания током дуговой сварки. За границей довольно долго не верили в возможности сварки на переменном токе, но более 300 ООО сварочных трансформаторов, успешно используемых в нашей стране, послужили тому убедительным доказательством. Дуговая сварка на переменном токе постепенно стала широко применяться почти во всех странах мира.

[c.7]

Принцип повышения стабильности дуги использован Ленинградским заводом. Электрик в разработанном одаокорцусном передвижном сварочном преобразователе ПС-100-1, который предназначен для питания дуги переменным током повышенной частоты при сварке металла толщиной до 3 мм. Преобразователь со-стскит из генератора с независимым возбуждением и [c.151]

Принцип повышения стабильности дуги использован Ленинградским заводом Электрик в разработагиюм однокорпусном передвижном сварочном преобразователе ПС-100-1, который предназначен для питания дуги переменным током повышенной частоты при сварке металла толщиной до 3 мм. Преобразователь состоит из генератора с независимым возбуждением и приводного асинхронного короткозамкнутого двигателя. Для регулирования сварочного тока и получения падающей внешней характеристики в сварочную цепь включается дроссель РТ-100. Плавное регулирование тока осуществляется винтовым механизмом за счет изменения воздушного зазора в сердечнике магнитопровода.

[c.165]

Преобразователь состоит из генератора с независимым возбуждением и приводного асинхронного короткозамкнутого двигателя. Для регулирования сварочного тока и получения падающей внешней характеристики в сварочную цепь включается дроссель РТ-100. Плавное регулирование тока осуществляется винтовым механизмом за счет изменения воздушного зазора в сердечнике магнитопровода.

[c.165]

По схеме б работает большинство выпускаемых в настоящее время сварочных преобразователей с падающей каракте-ристикой, например ПСО-300, ПСО-500, ПС-30СМ1, ПС-ЗООТ, ПС-500, САМ-400 и др. Генераторы этой системы используются для комплектации передвижных сварочных станций с двигателями внутрея-него сгорания. [c.98]

Агрегаты передвижные с двигателя- 42500 30,4 19,4 ми внутреннего сгорания Сварочные преобразователи, полупро- 42501 34,4 19,4 15 водниковые выпрямители и трансформаторы до 600 А Сварочные преобразователи и полу- 42502 27 16 11 [c.366]

Для питания дуги постоянного тока промышленностью СССР выпускаются передвижные или стационарные однокорпусиые сварочные преобразователи и стационарные или передвижные сварочные агрегаты в двухмашинном испол-

[c. 189]

189]

Преобразователь ПСО-120. Передвижной однокорпусный сварочный преобразователь ПСО-120, разработанный ВНИИЭСО, состоит из однопостового сварочного генератора ГСО 120, имеющего общий вал и корпус с приводным асинхронным короткоза.мкиутым двигателем типа АВ-42/2 (фиг. 26). [c.190]

Собранный на прихватках под автоматическую сварку блок сосуда раскрепляют изнутри, перекантовывают и устанавливают иа роликовый стенд. Сварку продольных стыков обычно пронзводят с двух сторон первый шов заваривают изнутри блока на весу или на флюсовой подкладке второй шов заваривают снаружи блока. Для выполнения наружных швпв стенд оснащают портальной передвижной тележкой. Все операции по сборке, кантовке, сварке и снятию сварённого блока со стенда осуществляют в сфере действия подъемного механизма (портального, башенного нли другого крана). Непосредственно перед началом сварки просушивают стык, для чего горелку укрепляют на тракторе впереди мундштука. Для сварки используют спаренные сварочные преобразователи ПСО-500, ПСМ-1000 и сварочные тракторы ТС-17М

[c. 94]

94]

На рис. 18 представлен однопостовой передвижной сварочный преобразователь ПСО-500, выпускаемый серийно и нашедший широкое применение при строительно-монтажных работах. Он состоит из генератора ГСО-500 и трехфаэного асинхронного электродвигателя АВ-72-4, смонтированных в едином корпусе на колесах для перемещения по строительной пло-u aдкe. Преобразователь предназначен для ручной дуговой сварки, полуавтоматической шланговой и автоматической сварки под флюсом. Для грубого регулирования сварочного тока (переключения витков последовательной обмотки) на клеммовую доску генератора выведены один отрицательный и два положительных контакта. Если необходим сварочный ток в пределах 120..,350 А, то сварочные провода присоединяют к отрицательному и среднему положительному контактам. При работе на токах [c.20]

Первый сварочный генератор с поперечным нолем был построен фирмой АЕО, а позднее фирмами Элин и Сименс-Шуккерт. Генераторы различных фирм, имея один и тот же принцип действия, отличаются способами регулирования сварочного тока. Генераторы системы с поперечным полем благодаря хорошим динамическим и сварочным свойствам выходят на одно из первых мест. Заводом Электрик освоено производство передвижных преобразователей типа СУП с генератором поперечного поля СГП.

[c.281]

Генераторы системы с поперечным полем благодаря хорошим динамическим и сварочным свойствам выходят на одно из первых мест. Заводом Электрик освоено производство передвижных преобразователей типа СУП с генератором поперечного поля СГП.

[c.281]

Для систематической проверки качества сварки физическим методом контроля организации, производящей сварочно-монтажные работы по тепловым сетям, нужно иметь передвижную лабораторию. В комплект лаборатории входит дефектоскоп типа МД-10, дисковый магнит ДМ-61, магнитная лента, намагничивающее устройство с преобразователем ПО-380А на напряжение 127/220 в и аккумулятор ВСТМ-128. Все перечисленное оборудование устанавливается на автомобиле УАЗ-450А. Передвижная лаборатория для дефектоскопии сварных швов магнитографическим методом изготовляется Киевским экспериментальным механическим заводом Главгаза. [c.363]

Пост для воздушно-дуговой резки (рис. 23.6) состоит из пусковой аппаратуры, псточника питания, сварочного кабеля, воздушного шланга (рукава), резака и воздушного компрессора. Если пост оборудуют в цехе, то воздушный шланг подсоединяют к цеховому воздухопроводу. На строительной площадке пост, как правило, оборудуют в передвижном машзале или используют уже имеющийся машзал со сварочным оборудованием постоянного тока. Для резки применяют угольные омедненные и графитизированные электроды диаметром 6—12 мм или прямоугольного сечения. Резак типа РВД (рис. 23.7), широко применяемый в строительстве, состоит из корпуса, рукоятки, воздушного клапана, подсоединенного к рукоятке кабель-шланга, подвижной и неподвижной губок или другого вида соплового устройства для зажима угольного электрода. Пуск струй сжатого воздуха в резаке осуществляется из двух отверстии в неподвижной губке. Струя воздуха направляется параллельно электроду и сдувает расплавленный угольной дугой металл. Для резки применяют типовое сварочное оборудование преобразователи ПСО-500, ПД-502, выпрямители типа БД или ВДУ, а также многопостовые источники с балластными реостатами.

23.6) состоит из пусковой аппаратуры, псточника питания, сварочного кабеля, воздушного шланга (рукава), резака и воздушного компрессора. Если пост оборудуют в цехе, то воздушный шланг подсоединяют к цеховому воздухопроводу. На строительной площадке пост, как правило, оборудуют в передвижном машзале или используют уже имеющийся машзал со сварочным оборудованием постоянного тока. Для резки применяют угольные омедненные и графитизированные электроды диаметром 6—12 мм или прямоугольного сечения. Резак типа РВД (рис. 23.7), широко применяемый в строительстве, состоит из корпуса, рукоятки, воздушного клапана, подсоединенного к рукоятке кабель-шланга, подвижной и неподвижной губок или другого вида соплового устройства для зажима угольного электрода. Пуск струй сжатого воздуха в резаке осуществляется из двух отверстии в неподвижной губке. Струя воздуха направляется параллельно электроду и сдувает расплавленный угольной дугой металл. Для резки применяют типовое сварочное оборудование преобразователи ПСО-500, ПД-502, выпрямители типа БД или ВДУ, а также многопостовые источники с балластными реостатами. При отсутствии компрессора можно использовать сжатый воздух из баллонов через редуктор, понижающий давление.

[c.280]

При отсутствии компрессора можно использовать сжатый воздух из баллонов через редуктор, понижающий давление.

[c.280]

При отсутствии специальных выпрямителей для плазменно-ду-грврй резки можно использовать стандартные сварочные источники тока выпрямите га, электромагнитные преобразователи и передвижные сварочные агрегаты, соединенные соответствующим образом. [c.125]

Преобразователи ПС-ЗОО-М и ПС-300. Передвижной однокорпусный преобразователь ПС-ЗОО-М состоит из генератора СГ-ЗОО-М п асинхроииого короткозамкнутого двигателя типа А-62/4, Схема соедипения сварочного генератора СГ-ЗОО-М (фиг. 36) полностью отвечает принципиальной схеме генера- [c.202]

Что такое сварочный преобразователь: его строение и назначение

Принцип работы

Строение у всех видов сварочных преобразователей типовое:

- подводимый к асинхронному электродвигателю ток после включения установки преобразуется в механическую, которая подается на вал генератора;

- генератор выдает необходимую частотность токовых параметров, в работе использован метод электромагнитной индукции, на вал насажен якорь с обмотками;

- коллектор выполняет функцию выпрямителя, подает питание на выходные клеммы.

Сварочный преобразователь по сути – это комбинация электродвигателя, работающего от сети 220 или 380 В и генератора постоянного тока. Надежность преобразователя снижают вращающиеся узлы, велики энергопотери в процессе преобразования электротока.

Оборудование ценится за стабильность токовых характеристик вне зависимости от скачков подаваемого на двигатель напряжения. Регулятором рабочих характеристик является реостат, меняя число витков независимой обмотки изменяют ампераж. Выходной ток регулируется вручную по амперметру.

Принцип действия

Чтобы понять принцип действия сварочного трансформатора, обратим внимание на простейшую конструкцию, состоящую из 2-х обмоток и работающую с однофазным током. В этом нам поможет схема сварочного трансформатора:

Как видно из рисунка, конструкция максимально простая – основа и две обмотки.

Магнитопровод – это элемент с замкнутым контуром, созданный из ферромагнитного сплава. Благодаря этому сопротивление контура снижается, а электромагнитная связь контуров увеличивается. Это простейшая схема сварочного трансформатора, есть еще различные модификации с дросселем и другие разновидности.

Это простейшая схема сварочного трансформатора, есть еще различные модификации с дросселем и другие разновидности.

Первичная обмотка подключается к сети, а вторичная уходит на нагрузку, в нашем случае это держатель электрода и масса. При подаче напряжения на первичный контур в нем проходит переменный ток, создающий магнитный поток в основе, который индуцирует в обеих обмотках ЭДС. Возникшие силы можно пропорционально соотнести с числом витков обмотки, а если опустить незначительные (до 5%) потери напряжения, то получаем соотношение:

N1N2= U1U2 – это значение называют коэффициент трансформации.

Соотношение количества витков может быть больше 1, тогда трансформатор выполняет понижение напряжения и называется понижающим. Если коэффициент меньше 1, то это трансформатор повышающий.

Представим, что в нашем случае первая обмотка состоит из 100 витков, а вторичная из 5, 100/5=20 коэффициент трансформации. Подключив такое устройство к стандартной сети 220 В, на выходе получим 220/20= 11В. Данный коэффициент правдив не только для преобразования напряжения, но и силы тока, при потреблении первичной обмоткой 5 А, на контактах получим все 100А. Силу тока можно регулировать в процессе сваривания, для этого изменяют зазор магнитопровода. Рост или снижение этого расстояния уменьшает сопротивление и соответственно, на величину магнитного потока. Увеличив зазор мы снижаем силу тока, а для увеличения сварного тока зазор сокращают.

Зная соотношение количества витков обмотки и напряжения сети можем подобрать число витков вторичной обмотки, чтобы получить требуемые значения напряжения и силы тока. Нормальное напряжение холостого хода сварочного трансформатора считается 60В, что соответствует трансформаторному коэффициенту, равному 3.6.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата.

К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164.

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами.

Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя.

Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста.

Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V).

Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

А что в железе?

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор.

Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) — 35А, обратное напряжение (VR) — 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости.

На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility).

Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор

Схема инвертора собрана по схеме так называемого «косого моста». В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET.

Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла.

Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют.

Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3.

Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr < 50 ns (50 наносекунд).

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFh40US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска»

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор.

Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W).

Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – «Зелёный»). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

Об этом мы узнаем из следующей части нашего повествования. Читать далее.

Главная » Мастерская » Текущая страница

Также Вам будет интересно узнать:

Источник: https://go-radio.ru/ustroystvo-svarochnogo-invertora.html

Устройство сварочного трансформатора

Чтобы осуществлять плавление металла электрической дугой, необходимо изменить параметры тока, потребляемого от сети. В аппарате он модернизируется так, что напряжение понижается (V), а сила тока возрастает (А). Сварка металла этим оборудованием возможна благодаря несложным комплектующим, входящим в его конструкцию. Большинство моделей включают в себя:

- магнитопровод;

- стационарную первичную обмотку из изолированного провода;

- движущуюся вторичную обмотку, часто без изоляции, для улучшения теплоотдачи;

- вертикальный винт с лентовидной резьбой;

- ходовую гайку винта и крепление к обмотке;

- рукоятку для вращения винта;

- зажимы для вывода и крепления проводов;

- корпус с жалюзи для охлаждения.

Некоторые сварочные трансформаторы переменного тока содержат дополнительное оборудование, совершенствующее их работу, о котором будет описано ниже в разделе схем.

Устройство сварочного трансформатора предусматривает магнитопровод. Сердечник не влияет на силу тока, а лишь способствует образованию магнитного поля. Для этого используется пакет пластин из специальной стали. Их поверхность покрывается оксидной изоляцией. Некоторые модели лакируются. Если бы сердечник был из сплошного металла, то вихревые токи (токи Фуко), получаемые из-за действия магнитного потока, снижали бы индукцию поля. За счет наборных составляющих сердечник не образует сплошной проводник, что снижает влияние токов Фуко.

Для более тихой работы пластины сердечника важно стягивать потуже. Слабое соединение ведет к вибрации составляющих благодаря прохождению переменного тока с частотой 50 Гц. Но даже плотное стягивание не устраняет всего шума, поэтому любой расчет сварочного трансформатора подразумевает гул, что слышно на видео по его работе.

Виды сварочных трансформаторов

В продаже можно встретить такие сварочные аппараты трансформаторного типа, выпускаемые серийно:

- Агрегаты с регулированием амплитуды, у которых нормальное магнитное рассеяние, а дроссель имеет воздушный зазор.

- Сварочники на переменном токе с регулированием амплитуды, у которых увеличенное магнитное рассеяние – обмотки в подвижном состоянии или разнесенные, имеющие реактивный характер, магнит подвижный или шунт, который подмагничивается, со стабилизацией конденсаторной или импульсного типа.

- Тиристорные модели, где регулируется фаза – стабилизация выполнена по импульсному типу либо методом подпитки.

В первых двух категориях сварочных трансформаторов бытовой или профессиональной комплектации регулировка амплитуды осуществляется за счет изменения трансформаторного сопротивления или при помощи регулировки напряжения, когда холостой ход. Форма однофазного сигнала, а именно синусоида, остается неизменной.

Сварочные трансформаторы-тиристорники имеют в своей схеме фазорегулирование. Основные типы таких агрегатов работают по принципу преобразования синусоиды сигнала в форму, близкую к импульсам разных чередующихся полярностей.

Устройство сварочного трансформатора

Сварочные трансформаторы используются для электродуговой сварки переменным током. Сварочными устройствами постоянного тока называются преобразователями, выпрямителями

- Т — трансформатор сварочный;

- Д — дуговая электросварка;

- М — механизм регулирования тока сварки;

- 31 — максимальное значение сварочного тока 310 А;

- 6 — номер модели трансформатора.

На фото 1 устройство сварочного трансформатора серии ТДМ представлено схематическим изображением:

- Поз. 1 – первичная обмотка трансформатора из изолированного провода.

- Поз. 2 – вторичная обмотка не изолирована, с воздушными каналами для лучшего режима охлаждения.

- Поз. 3 – подвижная составляющая магнитопровода.

- Поз. 4 – система подвеса трансформатора в корпусе агрегата.

- Поз. 5 – система управления воздушным зазором.

- Поз.6 – ходовой винт управления воздушным зазором.

- Поз. 7 – рукоятка привода управляющего винта.

Производители преобразователей сварочных из России

Продукция крупнейших заводов по изготовлению преобразователей сварочных: сравнение цены, предпочтительных стран экспорта.

- где производят преобразователи сварочные

- ⚓ Доставка в порт (CIF/FOB)

- преобразователи сварочные цена 27.10.2021

- 🇬🇧 Supplier’s welding converters Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (15)

- 🇲🇳 МОНГОЛИЯ (4)

- 🇨🇳 КИТАЙ (4)

- 🇺🇿 УЗБЕКИСТАН (3)

- 🇦🇹 АВСТРИЯ (3)

- 🇹🇲 ТУРКМЕНИЯ (1)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (1)

- 🇫🇷 ФРАНЦИЯ (1)

- 🇺🇦 УКРАИНА (1)

- 🇦🇿 АЗЕРБАЙДЖАН (1)

- 🇩🇪 ГЕРМАНИЯ (1)

- 🇦🇴 АНГОЛА (1)

- 🇬🇳 ГВИНЕЯ (1)

Выбрать преобразователей сварочных: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

преобразователей сварочных.

🔥 Внимание: на сайте находятся все крупнейшие российские производители преобразователей сварочных, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки преобразователей сварочных оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству преобразователей сварочных

Заводы по изготовлению или производству преобразователей сварочных находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить преобразователи сварочные оптом

Машины и аппараты для ручной сварки покрытыми электродами

Изготовитель Преобразователи статические

Поставщики Преобразователи статические

Крупнейшие производители Выпрямители

Экспортеры Части машин и аппаратов для электрической (в том числе с электрическим нагревом газа)

Компании производители Автоматические или полуавтоматические машины и аппараты для сварки металлов сопротивлением

Устройство преобразователей | Инструмент, проверенный временем

В настоящее время применяют преобразователи ПСО-315 и ПСО-ЗОО-2 на номинальный сварочный ток 315 А. Они предназначены для питания постоянным током одного сварочного поста для ручной дуговой сварки, наплавки и резки металлов штучными электродами, а также для питания сварочным током установок для механизированной сварки под флюсом. В этих преобразователях применены сварочные генераторы ГСО-ЗООМ и ГСО-ЗОО, которые представляют собой четырехполюсные коллекторные машины постоянного тока с самовозбуждением, отличающиеся друг от друга только частотой вращения. Для работы на номинальном сварочном токе 500 А используется более мощный преобразователь ПД-502. В отличие от генератора ГСО-ЗОО генератор ГД-502 преобразователя ПД-502 имеет независимое возбуждение. Обмотка независимого возбуждения питается от сети переменного трехфазного тока через специальный индуктивно-емкостный преобразователь напряжения, который одновременно служит стабилизатором тока при колебаниях напряжения в сети. Плавное регулирование сварочного тока в пределах каждого диапазона осуществляется реостатом обмотки возбуждения, смонтированным на выносном пульте дистанционного управления и подсоединенным штепсельным разъемом к доске зажимов генератора, на этой же доске переключаются диапазоны на 125, 300 и 500 А.

На стройках и в промышленных цехах еще можно встретить преобразователи старой конструкции ПСО-500, имеющие генераторы с независимым возбуждением, и ПСО-ЗОО с генераторами с самовозбуждением и размагничивающей последовательной обмоткой, но они постепенно заменяются преобразователями ПД-502, ПСО-315М и ПСО-300-2.

Промышленность выпускает однопостовый преобразователь ПД-305 для ручной дуговой сварки, имеющий вентильный генератор ГД-317, представляющий

собой трехфазную индукторную электрическую машину, вырабатывающую переменный ток частотой 300 Гц. Машина оснащена выпрямительным устройством из кремниевых вентилей и дистанционным управлением.

Для питания одного поста дуговой автоматизированной и механизированной сварки в защитном газе плавящимся электродом предназначен преобразователь ПСГ-500-1, внешне похожий на преобразователь ПД-502. Сварочный генератор ГСГ-500 этого преобразователя представляет собой четырехполюсную машину с самовозбуждением и обмоткой, расположенной на всех главных полюсах. Генератор не имеет размагничивающей последовательной обмотки, его внешние характеристики жесткие, в диапазонах 1, 2 и 3 имеют пределы от 50 до 500 А с наклоном не более ±0,04 В/А (рис. 5.6), что обеспечивает стабильную механизированную сварку в защитном газе.

Технические характеристики преобразователей приведены в табл. 5.1.

Многопостовые сварочные преобразователи предназначены для одновременного питания сварочным током нескольких постов ручной дуговой сварки. Применение нх целесообразно в цехах металлоконструкций, где сосредоточено несколько рабочих мест (пестов) сварщиков, а также при сооружении крупных металлоемких сварных объектов, расположенных компактно на строительной площадке, например доменной печи, резервуарного парка и др. Многопостовый преобразователь ПСМ-1000 (рис. 5.7) состоит из генератора СГ-1000 и асинхронного двигателя. На рисунке показан схематично генератор Г, выходные клеммы 1 и 2, реостат 3 для регулирования напряжения и балластные реостаты 4. Генератор имеет жесткую внешнюю характеристику. Падающая характеристика, необходимая для ручной дуговой свар-

Показатель | ПСО-315М | ПСО-ЗОО-2 | ПД-502 | ПД-305 |

Номинальный сварочный ток, А | 315 | 500 | 315 | |

Пределы регулирования сварочного тока, А | 100- | -315 | 75—500 | 45—350 |

Напряжение холостого хода генератора, В, не более | 9 | 0 | ||

Мощность генератора, кВт | 10,2 | 10,2 | 20 | 10,2 |

Линейное напряжение трехфазной питающей сети, В | 380 | 220 или 380 | ||

Мощность электродвигателя, кВт | 17 | 15 | 30 * | 10 |

Габарит, мм | 1225 X 485 X 780 | 1030 x 590 x830 | 1665 X650 X935 | 1200x537x845 |

Масса, кг | 393 | 435 | 500 | 280 |