Не бойся SMD. Или как паять SMD-элементы

Смотрите также обзоры и статьи:

Здравствуйте!

Боитесь паять SMD-компоненты? Думаете, это удел прецизионных машин, а обычным людям даже не стоит соваться в эту степь? А вот и неправда! На самом деле всё достаточно просто. Смотрите в видео, как это делать.

Для того, чтобы произвести монтаж деталей, нужен флюс. Он должен быть жидким, поэтому канифоль для этих целей практически не подходит. С другой стороны, нельзя использовать кислотосодержащие флюсы высокой активности. Обычно на флюсах пишут, предназначен ли он для пайки SMD-деталей, но ориентироваться стоит на пометки «безотмывочный» и «бескислотный».

Жидкий флюс нужно наносить кисточкой, а пастообразный можно размазывать маленьким шпателем или другим плоским приспособлением.

Работать желательнее, конечно, паяльной станцией, потому что она имеет регулируемую температуру и можно выставить необходимую (пониже) для безопасной и комфортной пайки. Но и обычным паяльником всё должно хорошо получаться.

Выбрать хорошую паяльную станцию можно здесь.

Паяется всё очень просто. Сначала на всю поверхность запайки наносится флюс, потом при помощи пинцета нужной стороной устанавливается деталь, а затем достаточно дотрагиваться паяльником с капелькой припоя на конце к каждому выводу. При соприкасании жала паяльника и контактной площадки небольшая часть переносится на ножку, и микросхема припаевается к плате! Наилучший результат получается с жалом «микроволна», но и обычным жалом можно сделать всю работу быстро и качественно.

Главное — не забывать подливать флюса, его много не бывает. Если что-то не получается — добавьте флюса и всё будет хорошо!

При правильной последовательности деталей весь процесс пайки занял у нас от силы 20 секунд.

С микросхемами работать немного легче, чем с мелкими двухвыводными компонентами, но ничего страшного. Таким же образом они паяются совсем без проблем.

Если припой тянется за жалом и ложится не ровно, ответ прост — снова добавьте еще флюса!

Как мы видим, предубеждение о том, что SMD-пайка это сложно и невыполнимо, сильно преувеличена. Вся современная техника активно движется в направлении миниатюризации, так что SMD-компоненты сейчас стали обычным явлением. И это значит, что их нужно уметь паять, И теперь вы это можете!

Опубликовано: 2018-12-18 Обновлено: 2021-08-30

Автор: Магазин Electronoff

Поделиться в соцсетях

Стрелочные LED-часы для обучения пайке SMD компонентов / Хабр

В этой статье я расскажу об одной такой интересной штуковине, которую мы сделали некоторое время назад. Это набор для обучения SMD пайке — LED часы. Под катом подробное описание набора, причины появления, и видеоурок по SMD пайке!

Вообще, идеи для своих железок мы берем из учебного процесса, который постоянно бурлит вокруг нас. Это могут быть хотелки наших дружественных преподавателей кружков, или самих школьников, их родителей. Среди пожеланий большую часть занимают разные датчики, модули питания, контроллеры. Другую часть — учебные стенды для оттачивания навыков сборки схем, пайки, и программирования.

Научить школьников, студентов да и их наставников поверхностному монтажу — одно из таких всеобщих пожеланий. И чтобы её реализовать не требуется много фантазии. Развитие любого навыка заключается в повторении однообразных действий. Пока рука не начнет тыкать паяльник точно в нужное место под нужным углом и с нужной силой. Пока не начнешь видеть красоту в каждой точке своей пайки.

Мы решили сделать такой стенд в виде стрелочных наручных часов с кучей SMD компонентов, записать для всего этого видеоурок и учить своих ребят технологиям хотя бы не прошлого.

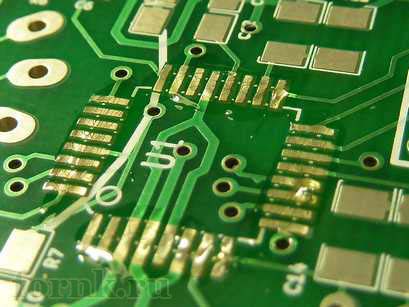

Для тех, кто еще не с нами: что такое SMD?

В переводе с английского, SMD — это surface mounted device, то есть «устройство, монтируемое на поверхность». В отличие от технологий, предшествующих очередному этапу миниатюризации, SMD элементы занимают гораздо меньше места. SMD позволяет сделать устройство очень компактным. Достаточно посмотреть на материнскую плату любого смартфона, чтобы понять о чем идет речь.

SMD бывают разных размеров. Элементы прямоугольной формы такие как светодиоды или резисторы измеряются по длинам сторон. Например, на Ардуино установлены светодиоды 0805. В переводе с дюймовой системы в метрическую это соответствует размеру 2 x 1,25 мм. А большинство керамических конденсаторов на той же плате имеют размер 0603 = 1,6 x 0,8 мм.

В переводе с дюймовой системы в метрическую это соответствует размеру 2 x 1,25 мм. А большинство керамических конденсаторов на той же плате имеют размер 0603 = 1,6 x 0,8 мм.

У обычных диодов размеры другие. Например, размер диода SOD-123 соответствует 3,68 x 1,17 x 1,60 мм. А вот пример трёхногого транзистора: SOT-323 = 2 x 1,25 x 0,95 мм. В общем, существует большое разнообразие типов и размеров корпусов SMD.

Набор LED-часы

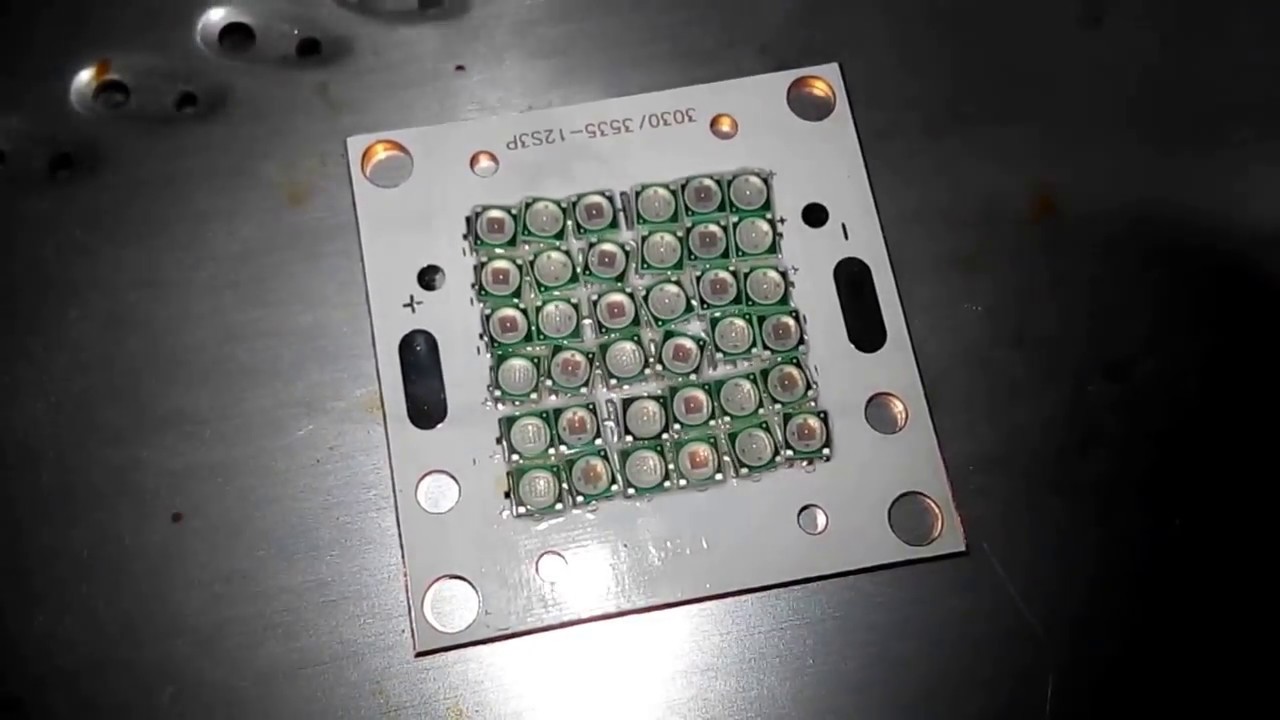

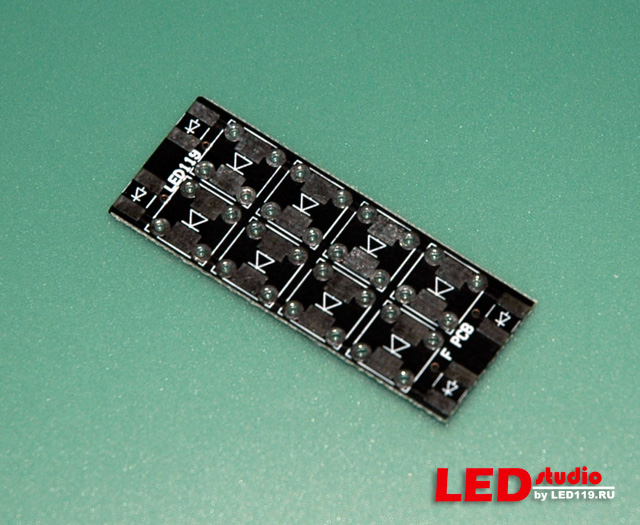

Как уже стало понятно, набор содержит SMD разных размеров и печатную плату, на которую всё это нужно припаять. На плате уже имеется микроконтроллер и кварцевый резонатор, которые мы не рискнули давать отдельно (по крайней мере в этой версии).

Нижняя стороны платы очень похожа на позитронный мозг:

Верх:

Сердце часов — микроконтроллер MSP430G2553. Выбор может показаться экзотическим. Однако, часы не позиционируются как стенд для обучения программированию. Мы применили то, что было в данных обстоятельствах оптимальным.

Чтобы часы заработали, потребуется смонтировать на плате 61 светодиод, немного резисторов и керамических конденсаторов. Тренировка идет шаг за шагом, с постепенным усложнением. Сначала нужно будет припаять 12 самых крупных светодиодов 1206, затем ещё 49, но уже меньшего размера — 0805. В конце останется припаять совсем чуть-чуть самых мелких резисторов и конденсаторов 0603.

Собрав всё воедино, получатся работающие наручные светодиодные часы с виртуальной стрелкой!

В состав набора входит:

- печатная плата с предустановленным и уже запрограммированным микроконтроллером;

- светодиоды размера 1206 и 0805;

- резисторы размера 0603;

- конденсаторы размера 0603;

- крепление элемента питания;

- элемент питания CR2032.

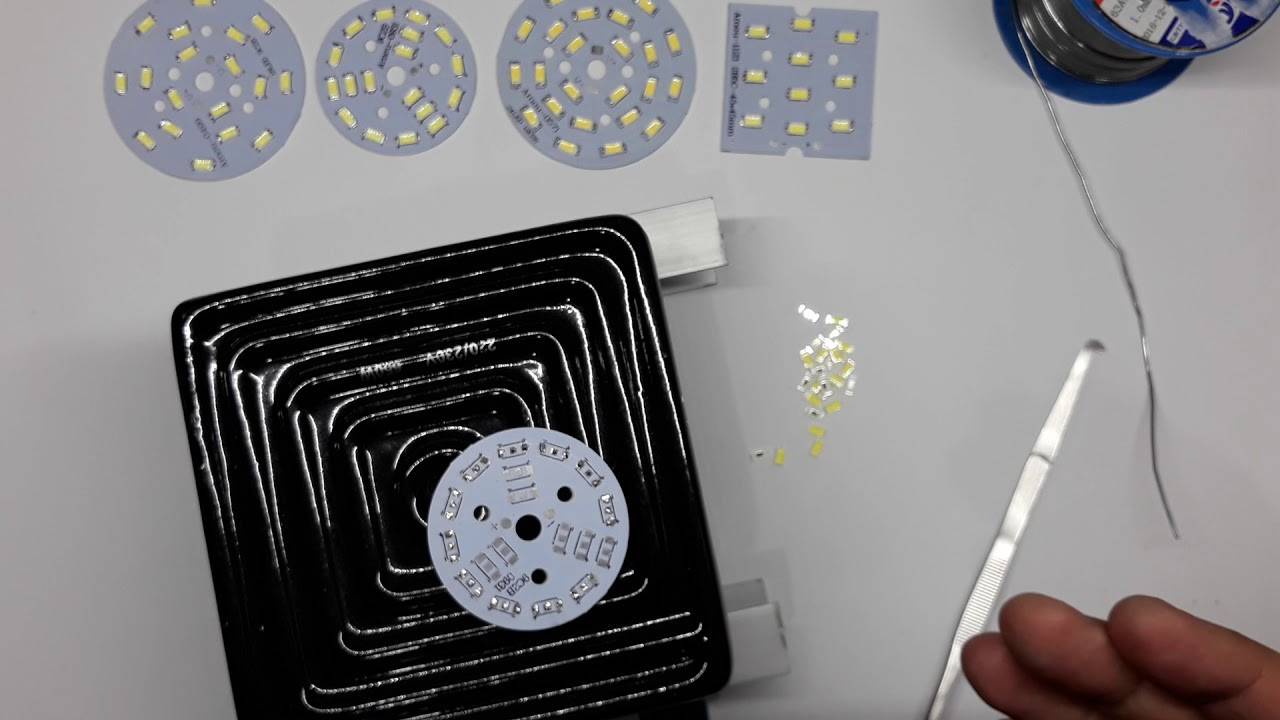

Теперь что касается инструмента. Вообще, большинство школьников вынуждены паять папиными или скорее всего уже дедушкиными паяльниками на 60-80 Вт с толстенным жалом. Умеючи, можно и таким аппаратом паять SMD, но это является форменным насилием.

Для перехода с SMD монтажу рекомендуется добыть паяльную станцию с тонким жалом. Можно самую простую китайскую, или вот такой DIY образец (нашего хорошего соратника):

Ещё понадобится пинцет с тонкими и ровными губцами. Пинцеты вообще заслуживают отдельного поста. Некоторые нерадивые люди постоянно норовят что-нибудь поковырять острым пинцетом, от чего его губцы гнутся и тупятся. Настоятельно рекомендую пинцет для SMD держать в хорошо охраняемом месте!

Следующая необходимость — припой и флюс. Формально, можно использовать припой с флюсом и не применять ничего сверх. Но на практике, особенно новичку, лучше воспользоваться хорошим жидким или гелевым флюсом. AmTech — идеально, но сойдет и ЛТИ-120 с кисточкой. Припой же можно самый обычный, но тонкий: 0,5 — 0,8 мм с флюсом.

Видеоурок по монтажу SMD

Вместо кучи текста, наш лучший из лучших в манипуляциях с микрообъектами (

Степан Глушков) снял видеоурок по основами пайки SMD на примере этих самых LED-часов.

Демонстрация работы

Наконец, вот что получится, если хватит терпения.

Исходные коды программы и Geber-файлы платы можно скачать на

сайте RobotClass.

В нашей несекретной лаборатории RobotClass готовятся и другие интересные наборы, в том числе и по тренировке навыков пайки. Будем рады выслушать критику!

Урок 7 — Монтаж и пайка SMD

Монтаж и пайка SMD-компонентов

Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

— наносим припой на одну контактную площадку;

— с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

Деталь зафиксирована, пинцет можно убрать;

— припаиваем второй вывод компонента.

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

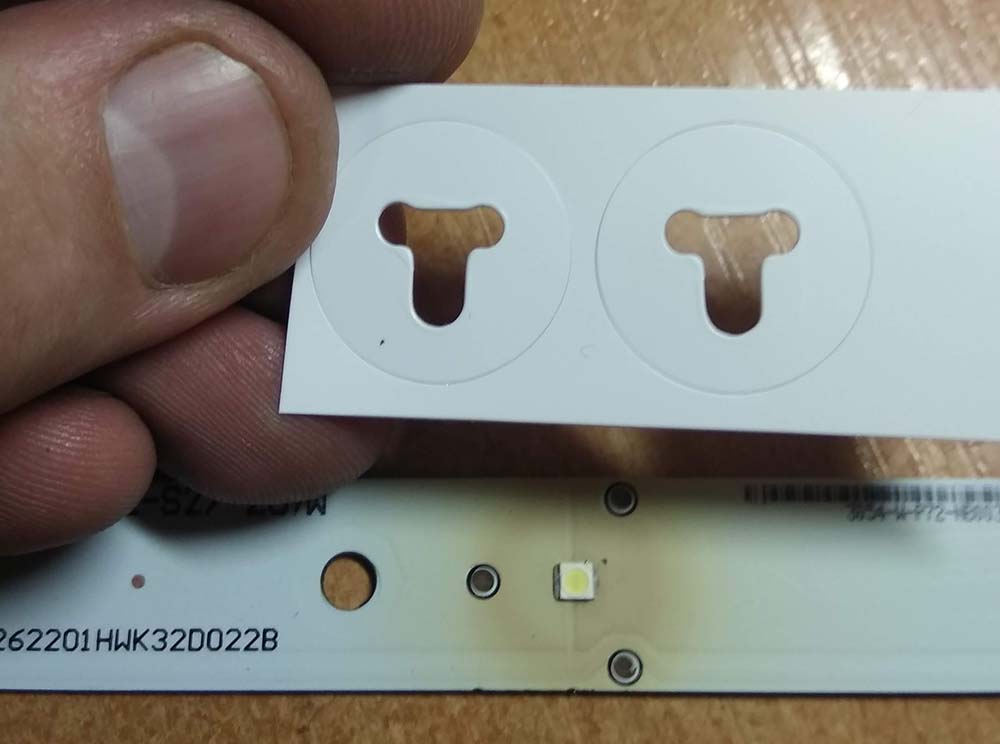

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.

Скачать урок в формате PDF

Как припаять SMD простым паяльником

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (

Заставить жало не дрожать — невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой — не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью — это бесполезно. Нужно научиться под нее подстраиваться.

Методика «птичий клюв»

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Главная ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, — со временем это должно получится само собой).

Пайка SMD элемента в три этапа

Главная трудность пайки SMD-элементов обычным паяльником — в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка «прихватить«. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки — концентрация внимания на пинцете теряется…

Таким образом вначале только прихватываем деталь с одного конца.

Прихватив деталь — избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой — нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется «перекошенной».

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца, после чего вернуться к первому.

Таким образом, пайка происходит в три этапа:

- «Прихватывание» детали

- Пайка противоположного «прихваченному» конца

- Возврат к пайке «прихваченного» конца

Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 — как сделать видеовыход).

Все используемые инструменты — простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки спиртом). Канифоль — обычная, «камешком». Паяльник — 25 ватт.

КСТАТИ! Самый лучший паяльник для «нежных» деталей тот, на котором канифоль «дымит», но не успевает перекипеть полностью на жале в течение примерно 7 секунд. Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках. Тем не менее эта пайка — нормальная и суть методики здесь была продемонстрирована.

Рекомендую развернуть видео на весь экран и установить качество «Full HD» в настройках видеоролика.

Как паять светодиодную ленту: поэтапность процесса

Если необходимо изготовить осветительную ленту на кухню, в комнату или в автомобиль, то для этого могут быть использованы светодиоды, соединённые в специальную цепь, с изоляцией, разной длины, проще говоря, лента. Места на такой полосе, которые можно резать, обозначены красными стрелками. Но отрезанные части придётся подсоединять к источнику питания, поэтому в данном случае пригодятся навыки пайки. Для этого подойдет любой маломощный аппарат и smd диоды. Также потребуются и другие инструменты, но давайте обо все по порядку. Сначала рассмотрим, что понадобится, чтобы паять светодиодное освещение.

Места на такой полосе, которые можно резать, обозначены красными стрелками. Но отрезанные части придётся подсоединять к источнику питания, поэтому в данном случае пригодятся навыки пайки. Для этого подойдет любой маломощный аппарат и smd диоды. Также потребуются и другие инструменты, но давайте обо все по порядку. Сначала рассмотрим, что понадобится, чтобы паять светодиодное освещение.

Необходимый набор инструментов

Обязательно понадобится паяльник мощностью не больше 40 Вт — это идеальный вариант для работы с smd освещением. Лучше использовать паяльную станцию: с ней удобнее работать. Жало необходимо предварительно зачистить и залудить. Помимо этого, потребуется:

С помощью пинцета удобно держать провода и элементы smd во время работы. Припой и флюс просто необходимы для соединения контактов. Рекомендуется использовать флюс-гель. Ножницы потребуются для разрезания светодиодной полосы.

Ножницы потребуются для разрезания светодиодной полосы.

Еще один инструмент может оказаться полезным – скальпель. Он нужен для снятия изоляционного слоя. Им же можно зачистить оголённые контакты на лампах smd, чтоб припой лучше ложился на них. Вместо скальпеля можно использовать плоскогубцы. И не забудьте самое главное – диодную ленту.

Провода

Чтобы соединить светодиоды, лучше всего использовать тонкие многожильные провода диаметром не более 0,3 мм — их проще паять. Но подойдут и любые другие. Они должны быть разного цвета, для подключения к разным полюсам — так удобнее работать. Если длина светодиодной полосы менее 1 м, то сечение проводов должно быть от 0,2 квадрата.

Перед соединением с smd лампами каждый конец проводков зачищается с помощью скальпеля или плоскогубцев. После чего их обязательно лудят оловом и канифолью. Вместо канифоли подойдет флюс. Перед тем как соединять осветительную ленту, на каждый контакт надевается термоусадочная трубка, которая после соединения будет защищать контакты. Чтобы она прочно обтягивала место спайки, её разогревают при помощи зажигалки, несильно расплавляют. Главное при этом — не повредить светодиоды.

После чего их обязательно лудят оловом и канифолью. Вместо канифоли подойдет флюс. Перед тем как соединять осветительную ленту, на каждый контакт надевается термоусадочная трубка, которая после соединения будет защищать контакты. Чтобы она прочно обтягивала место спайки, её разогревают при помощи зажигалки, несильно расплавляют. Главное при этом — не повредить светодиоды.

Подготовка и запайка

Перед тем как начать паять, нужно нарезать куски кабеля необходимой длины. С помощью пайки в осветительную ленту подсоединяются два питающих провода. Лучше использовать тонкие кабеля: их надо заранее подготовить – снять изоляцию (не более 5 мм) и облудить при помощи флюса и припоя. Также необходимо предварительно очистить и залудить концы на smd полосе. После этого светодиоды готовы к последующим действиям, и можно приступать к основной работе – сцеплять провода и ленту.

Для запайки контакты накладываются на диодную ленту, на специальную площадку на ней. Затем на разогретое жало паяльника наносится капля припоя и переносится на smd соединение. При этом не надо сильно довить на контакт или долго держать жало.

Затем на разогретое жало паяльника наносится капля припоя и переносится на smd соединение. При этом не надо сильно довить на контакт или долго держать жало.

Все должно делаться быстро и аккуратно, иначе можно спалить светодиоды.

Когда первый провод соединен, надо дать время остыть припою. После этого можно соединять следующий провод по такой же схеме, приваривая к нему диодную ленту.

С помощью паяльника можно соединить диодную ленту, состоящую из нескольких кусков, если требуется увеличить её длину. Делается такое соединение внахлест. Фольга на контактных площадках обоих кусков должна быть облужена. Та площадка, которая будет располагаться сверху, облуживается с двух концов. После этого можно проводить сцепление с smd элементами методом, описанным выше. Для него лучше использовать оловянно-свинцов

Завершающий этап

В самом конце, когда вся пайка будет завершена, необходимо заизолировать все контакты и соединения, не должно быть оголенных проводов. Это необходимо делать только после того, как все места сцепления полностью остынут. Обычно этот процесс занимает от 5 до 15-ти минут.

Это необходимо делать только после того, как все места сцепления полностью остынут. Обычно этот процесс занимает от 5 до 15-ти минут.

Когда всё будет заизолировано, освещение проверяется. Если все провода подсоединены правильно, то после того как светодиоды будут подключены в розетку, появится свет. Если этого не произошло, значит, какой-то этап проделан неправильно – плохо зачищен или запаян один из контактов. В таком случае можно повторить весь процесс заново.

При работе с высокими температурами обязательно надо быть максимально острожным и внимательным. Старайтесь не задевать жало паяльника — это может стать причиной серьезного ожога. Используя скальпель, тоже надо быть внимательней: он очень острый и им легко порезаться. После пайки освещение необходимо проверить, то есть подключить его к электросети. В этот момент нельзя держаться за оголенные провода — удар током очень опасен.

Похожие статьи042-Пайка SMD компонентов.

— GetChip.netВот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

— GetChip.netВот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты.

Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.

Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр).

Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).

Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.

Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся.

http://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 29 822 times, 1 visits today)

1. Необходимо приобрести паяльную пасту. Мне в руки попалась вот такая. Возможно, в природе есть и другие сорта. Брал я ее . Паста представляет собой порошок припоя в смеси с хлористым цинком и какой-то вязкой дрянью на водной основе. | |||

2. Вначале на бумажке, на которой выведен рисунок печатной платы (лучше в натуральную величину и с указанием всех деталей) раскладываем по своим местам все SMD-компоненты, которые нужно будет припаять. Не нужно пропускать этот этап — когда будет выполнен следующий пункт, у Вас останется очень мало времени для установки компонент на плату, поэтому все должно быть заранее под рукой. | |||

3. Протравленную печатную плату зачищают шкуркой и покрывают с помощью кисточки паяльной пастой. Особо обратите внимание — отверстия в плате сверлить нельзя , их нужно будет высверлить только после пайки! Паста должна едва покрывать дорожки, чтобы они все «просвечивали» через слой пасты. Чтобы равномернее размазать пасту по плате, очень не помешает капнуть на плату одну каплю воды. Избыток воды крайне вреден — при ее выкипании (см далее) детали могут сдвинуться с мест. Большие пустые места на плате, естественно, мазать пастой не надо. Пасту лучше наковырять со дна емкости, поскольку припой оседает вниз, и в верхней части в основном располагается вязкая дрянь. Механических усилий при ковырянии нужно применять минимум, чтобы порошок припоя не слипся от давления (я обычно просто переворачиваю банку и даю пасте время стечь вниз). В инструкции по применению пасты рекомендуется работать в респираторе и в вентилируемых помещениях. На мой взгляд, этих рекомендаций очень даже стоит придерживаться. | |||

4. На подготовленную таким образом плату перекладываем с бумажки все компоненты по своим местам. Стремиться как-то особо точно устанавливать компоненты не нужно, главное, чтобы выводы компонентов попали на свои контактные площадки. Большие детали с плоской поверхностью (например, мощные ключи) нужно при установке слегка прижать, остальные детали каких-либо прижимов не требуют. | |||

6. На поверхность утюга кладем четыре ненужных SMD-резистора, а на них — плату с разложенными деталями (резисторы нужны, чтобы исключить контакт платы с поверхностью утюга). Терпеливо ждем. Когда паста на поверхности начнет плавиться (момент чуда см. на картинке), ждем, чтобы она расплавилась по всей поверхности платы, затем аккуратно снимаем плату и даем ей остыть. Не вздумайте что-то при этом трогать или прижимать (особенно большие детали с плоской поверхностью) — припой немедленно из-под них вытечет и что-нибудь обязательно замкнет — проверено! Если пасты намазан минимум, никаких посторонних замыканий (в том числе и под корпусами SMD-микросхем) никогда не происходит, как это ни невероятно. | |||

937D + Цифровая паяльная станция для бессвинцового паяльника SMD Паяльная станция ESD Дизайн паяльника Светодиодный дисплей Быстрый прогрев Стабилизированная температура Доставка в США —

- Убедитесь, что это подходит введя номер вашей модели.

- Электростатический дизайн паяльника для защиты чувствительных компонентов. Светодиодный дисплей для точного отображения реальной температуры.

- Вентиляция по бокам для теплового излучения. Быстрый прогрев и стабилизация температуры.

- Подвижная и легкая ручка, удобная для длительного использования. Пластиковая подставка для защиты утюга от легковоспламеняющихся материалов.

- Смоченная губка, чтобы время от времени протирать жала паяльника.

- Легкость и экономия места. Чрезвычайно низкий уровень шума.CE утвержден.

Как выполнить пайку SMD с помощью паяльника

Для пайки SMD в домашних условиях не требуется особого оборудования.Вы легко можете сделать это с помощью паяльника.

SMD означает устройство для поверхностного монтажа, и это компоненты, которые вы паяете на поверхности печатной платы.

Я расскажу, как паять SMD паяльником.

(Наиболее распространенный метод пайки этих компонентов — использование печи. Также называется пайкой оплавлением SMD)

SMD означает устройство для поверхностного монтажа и указывает на то, что компонент монтируется на поверхности печатной платы, в отличие от компонентов со сквозными отверстиями, которые устанавливаются в отверстия.

Это инструменты для пайки, которые необходимы для пайки компонентов поверхностного монтажа:

- Паяльник (при наличии тонкого жала)

- Припой

- Флюс для припоя (полезно, но не обязательно)

- Пинцет

- Микроскоп или лупа

Как припаять резистор для поверхностного монтажа

Пайка резистора — самый простой способ начать обучение пайке SMD.

Начните с нанесения флюса на одну площадку на печатной плате.Флюс очищает контактную площадку и облегчает правильную фиксацию припоя.

Нанесите немного припоя на наконечник утюга и коснитесь контактной площадки печатной платы наконечником, чтобы часть припоя перешла на контактную площадку.

Установите резистор на его место и удерживайте его там пинцетом, касаясь паяльного жала, чтобы он нагрел и компонент, и площадку печатной платы.

Теперь резистор должен быть закреплен с одной стороны. Снова нанесите припой на жало паяльника и коснитесь жала паяльника с другой стороны.

Теперь ваш резистор должен быть в порядке, но вы можете проверить паяные соединения с помощью микроскопа или лупы, чтобы убедиться, что соединение хорошее.

Как паять микросхемы поверхностного монтажа

Метод пайки микросхемы для поверхностного монтажа очень похож на метод пайки резистора.

Начните с нанесения флюса на все контактные площадки на печатной плате.

Нанесите припой на одну из угловых площадок микросхемы.

Установите и выровняйте чип с помощью пинцета.

Удерживайте микросхему на месте, прикасаясь кончиком паяльника к угловой площадке, чтобы припой расплавил контакт и площадку вместе.

Проверить юстировку микросхемы. Если он не на своем месте, используйте паяльник, чтобы ослабить контактный чип и правильно выровнять чип.

Продолжите пайку в противоположном углу, нанеся немного припоя на жало паяльника, а затем одновременно коснувшись контактной площадки и контакта печатной платы. Сделайте это для всех выводов микросхемы, один за другим.

После того, как все контакты будут припаяны, вы должны внимательно осмотреть паяные соединения с помощью микроскопа или лупы, чтобы проверить наличие плохих соединений или перемычек.

Альтернативные методы

Есть несколько альтернативных методов пайки SMD. Ниже я объясню два метода, которые использую.

Использование паяльной пасты

Начните с нанесения флюса на контактные площадки печатной платы. Затем нанесите паяльную пасту на все контактные площадки компонента, который вы хотите припаять.

С помощью пинцета поместите компонент в правильное положение и удерживайте его там.Поместите кончик паяльника на каждую из площадок, чтобы припой расплавился и обеспечил хорошее соединение между компонентом и платой.

Заливка припоем

Этот метод предназначен для пайки микросхем.

Как обычно, начните с нанесения флюса на контактные площадки на печатной плате. Прикрепите один из угловых контактов микросхемы к контактной площадке с помощью небольшого количества припоя. Убедитесь, что чип правильно выровнен по контактным площадкам.

Теперь используйте свой паяльник и залейте контакты припоем, чтобы все контакты соединились.На картинке ниже залиты только несколько контактов, но идея состоит в том, чтобы залить все контакты.

Затем начните с одного конца и нагрейте штырь, чтобы припой расплавился на следующих 2-3 контактах. Используйте присоску для припоя, чтобы всасывать излишки припоя.

Продолжайте движение вниз по ряду и нагрейте сразу 2–3 контакта, пока отсасываете припой. После того, как весь излишек припоя будет удален, проверьте под микроскопом наличие паяных перемычек.

Метод пайки SMD, не описанный здесь, — это печь оплавления.

Это самый распространенный метод пайки в профессиональном мире.

Возврат от пайки SMD к пайке

2017-2018 SunLED Каталог

43 год

ТЕХНИЧЕСКИЕ

Технические примечания в этом каталоге могут быть изменены без предварительного уведомления.

6.На приведенных ниже схемах указаны рекомендуемые профили для пайки.

а. Светодиоды SMD: пайка оплавлением — бессвинцовый припой (рис. 3) | Припой Pb-Sn (рис.4)

-Не более двух проходов пайки, кроме SMD CBI, которые не должны превышать одного прохода

б. Светодиоды в сквозное отверстие: пайка волной — бессвинцовый припой (рис. 5) | Припой Pb-Sn (рис.6)

-Не более одного прохода пайки

1.Ручная пайка предназначена только для ремонта и переделки, если иное не указано в технических характеристиках продукта.

2. Максимальные температуры паяльника для ручной пайки:

а. Припой Pb-Sn: 300 ° C

б. Бессвинцовый припой: 350 ° C

c. Все светодиоды из материала InGaN (например, синий, зеленый, белый): 280 ° C

3.Паяльник ни в коем случае не должен касаться линз из эпоксидной смолы. Продолжительность контакта с компонентом не должна превышать 3 секунды.

4. Не прикладывайте напряжения или давления к выводам, когда компонент нагревается выше 80 ° C, так как это может привести к повреждению внутренних проводных соединений.

может произойти.

5. Во время пайки крышки и держатели компонентов должны оставлять достаточный зазор, чтобы избежать нагрузки на светодиод.См. Ниже

диаграмму (рис. 2) для примеров правильного метода.

ИНСТРУКЦИЯ ПО ПАЙКЕ

ИНСТРУКЦИИ ПО ПАЙКЕ

HowTo: Электроника — Припой SMD компоненты вручную — Nerdiy.de

После пайки компонентов THT , пайка компонентов SMD является высшей дисциплиной среди задач пайки.Сложность возрастает с уменьшением размера компонентов.

SMD означает «устройства поверхностного монтажа» и иногда упоминается как «SMT», что означает «технология поверхностного монтажа». Оба термина относятся к технике сборки, при которой электронные компоненты припаяны к поверхности печатной платы. В отличие от компонентов THT , компоненты SMD не вставляются через печатную плату, а только устанавливаются на них и припаиваются в правильном положении.

То, что сначала звучит устрашающе, на самом деле не так.Конечно, большинство SMD-компонентов немного меньше, да и пинцет тоже. Иногда требуется даже увеличительное стекло. Но, кроме того, компоненты SMD иногда можно паять даже быстрее и проще, чем компоненты THT. Проще и быстрее, потому что больше не требуется раздражающая игра «вставьте компонент, почините компонент, переверните печатную плату, припаяйте компонент…», о которой вы, возможно, уже знаете по компонентам THT. Это приведет к игре «надеть, припаять и закончить». Таким образом, если вы освоите «пайку SMD», вы сэкономите много времени.Кроме того, многие компоненты теперь доступны только в форме SMD. Это также экономит место в конструкции печатной платы.

Итак, вы уже можете сказать: технология SMD имеет несколько преимуществ. Чтобы начать работу не так сложно, вот несколько советов по пайке SMD-компонентов.

Подсказки для наших прекрасных английских читателей: В основном, многие статьи на Nerdiy.de являются переводами оригинальных немецких статей. Таким образом, кое-где может случиться так, что некоторые иллюстрации недоступны на английском языке, а некоторые переводы будут странными / странными / полными ошибок или вообще полностью неправильными.Так что, если вы обнаружите очевидные (или также не очевидные) ошибки, не стесняйтесь оставить нам намек на это в разделе комментариев.

Также не запутайтесь, что вместо «точки» часто используется «запятая» в качестве десятичного разделителя. 🙂

Указания по технике безопасности

Я знаю, что следующие подсказки всегда немного раздражают и кажутся ненужными. Но, к сожалению, многие люди, знавшие это «лучше» по неосторожности, потеряли глаза, пальцы или другие предметы или поранились.Для сравнения, потерю данных почти не стоит упоминать, но даже это может сильно раздражать. Поэтому, пожалуйста, уделите пять минут, чтобы прочитать инструкции по безопасности. Даже самый крутой проект не стоит травм или других неприятностей. https://www.nerdiy.de/sicherheitshinweise/

Партнерские ссылки / рекламные ссылки

Указанные здесь ссылки на интернет-магазины являются так называемыми партнерскими ссылками. Если вы нажмете на такую партнерскую ссылку и сделаете покупки по этой ссылке, Nerdiy.de получает комиссию от соответствующего интернет-магазина или поставщика. Цена для вас не меняется. Если вы сделаете покупки по этим ссылкам, вы поддержите Nerdiy.de в возможности предлагать другие полезные проекты в будущем. 🙂

Требования

Полезные статьи:

Вы можете найти более полезную информацию по основам пайки в следующей статье:

Электроника — Мой друг паяльник

Электроника — Ослабление, очистка и удаление компонентов

Необходимый материал:

В следующем списке вы найдете все детали, необходимые для реализации этой статьи.

Необходимые инструменты:

В следующем списке вы найдете все инструменты, необходимые для реализации этой статьи.

Размер или форма корпуса компонентов SMD

В следующей статье показаны не все формы корпуса. Только самые обычные

ULN2003A в корпусе SO-16

Информация о форме корпуса: https://en.wikipedia.org/wiki/Small_Outline_Integrated_Circuit

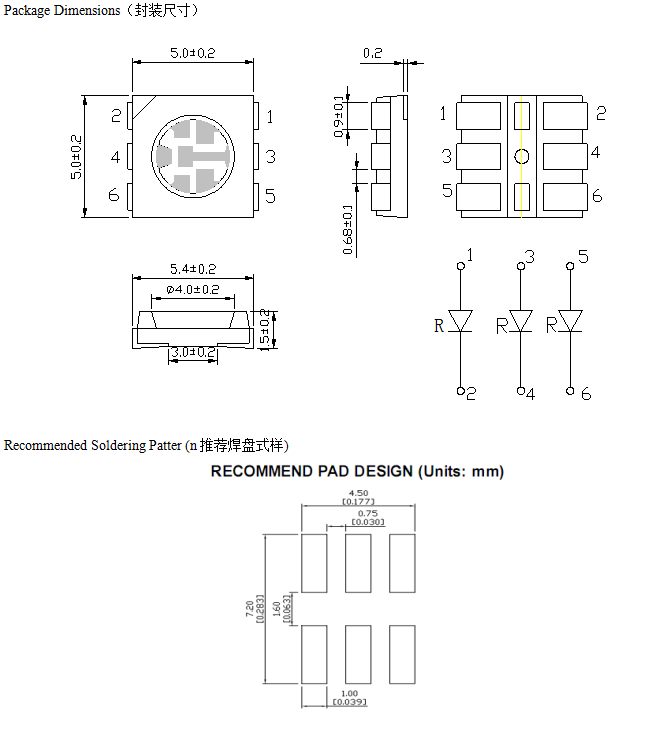

WS2812B в корпусе 5050

Информацию о форме корпуса всегда можно найти в техническом паспорте соответствующего компонента.В этом случае в названии уже указаны размеры: первые 50 в названии означают, что длина первого края корпуса составляет 5,0 мм. Второй 50 — аналогичный: длина второй стороны корпуса 5,0 мм.

| Код размера (дюйм) согласно стандарту EIA | длина в мм | ширина в мм | длина в дюймах | ширина в дюймах |

|---|---|---|---|---|

| 01005 | 0,4 | 0,2 | 0,016 ± 0,0008 | 0,008 ± 0,0008 |

| 0201 | 0,6 | 0,3 | 0,024 ± 0,002 | 0,012 ± 0,001 |

| 0402 | 1,02 ± 0,10 | 0,50 ± 0,10 | 0,040 ± 0,004 | 0,020 ± 0,004 |

| 0504 | 1,27 ± 0,15 | 1,02 ± 0,15 | 0,050 ± 0,006 | 0,040 ± 0,004 |

| 0603 | 1,60 ± 0,10 | 0,80 ± 0,10 | 0,063 ± 0,004 | 0,031 ± 0,004 |

| 0805 | 2,00 ± 0,15 | 1,25 ± 0,15 | 0,079 ± 0,006 | 0,050 ± 0,006 |

| 0907 | 2,29 ± 0,20 | 1,78 ± 0,20 | 0,090 ± 0,008 | 0,070 ± 0,008 |

| 1008 | 2,50 ± 0,15 | 2,00 ± 0,15 | 0,098 ± 0,006 | 0,078 ± 0,006 |

| 1206 | 3,20 ± 0,15 | 1,60 ± 0,15 | 0,126 ± 0,006 | 0,063 ± 0,006 |

| 1210 | 3,20 ± 0,15 | 2,50 ± 0,15 | 0,126 ± 0,006 | 0,098 ± 0,006 |

| 1411 | 3,50 ± 0,20 | 2,80 ± 0,20 | 0,138 ± 0,008 | 0,110 ± 0,008 |

| 1515 | 3,81 ± 0,38 | 3,81 ± 0,38 | 0,150 ± 0,015 | 0,150 ± 0,015 |

| 1608 | 4,00 ± 0,20 | 2,00 ± 0,20 | 0,157 ± 0,008 | 0,078 ± 0,008 |

| 1812 | 4,60 ± 0,20 | 3,20 ± 0,20 | 0,181 ± 0,008 | 0,126 ± 0,008 |

| 1825 | 4,60 ± 0,20 | 6,30 ± 0,20 | 0,181 ± 0,008 | 0,248 ± 0,008 |

| 2010 | 5,08 ± 0,13 | 2,54 ± 0,08 | 0,200 ± 0,005 | 0,100 ± 0,003 |

| 2220 | 5,70 ± 0,20 | 5,00 ± 0,20 | 0,224 ± 0,008 | 0,197 ± 0,008 |

| 2312 | 6,00 ± 0,20 | 3,20 ± 0,20 | 0,236 ± 0,008 | 0,126 ± 0,008 |

| 2512 | 6,35 ± 0,13 | 3,20 ± 0,08 | 0,250 ± 0,005 | 0,126 ± 0,003 |

| 2515 | 6,30 ± 0,20 | 3,81 ± 0,20 | 0,248 ± 0,008 | 0,150 ± 0,008 |

| 2716 | 7,00 ± 0,20 | 4,00 ± 0,20 | 0,275 ± 0,008 | 0,157 ± 0,008 |

| 2824 | 7,20 ± 0,20 | 6,10 ± 0,20 | 0,283 ± 0,008 | 0,240 ± 0,008 |

| 2917 | 7,30 ± 0,20 | 4,30 ± 0,20 | 0,287 ± 0,008 | 0,170 ± 0,008 |

| 2920 | 7,30 ± 0,20 | 5,00 ± 0,30 | 0,287 ± 0,008 | 0,197 ± 0,012 |

| 3111 | 8,00 ± 0,20 | 2,80 ± 0,20 | 0,315 ± 0,008 | 0,110 ± 0,008 |

| 3931 | 10,00 ± 0,20 | 8,00 ± 0,20 | 0,394 ± 0,008 | 0,315 ± 0,008 |

| 4018 | 10,16 ± 0,20 | 4,60 ± 0,20 | 0,400 ± 0,008 | 0,181 ± 0,008 |

| 4040 | 10,2 ± 0,50 | 10,2 ± 0,50 | 0,400 ± 0,020 | 0,400 ± 0,020 |

| 4320 | 11,00 ± 0,20 | 5,00 ± 0,20 | 0,433 ± 0,008 | 0,197 ± 0,008 |

| 4335 | 11,00 ± 0,20 | 9,00 ± 0,20 | 0,433 ± 0,008 | 0,352 ± 0,008 |

| 4349 | 11,00 ± 0,20 | 12,50 ± 0,20 | 0,433 ± 0,008 | 0,492 ± 0,008 |

| 4424 | 11,10 ± 0,81 | 6,10 ± 0,40 | 0,435 ± 0,032 | 0,240 ± 0,015 |

| 4527 | 11,50 ± 0,20 | 7,00 ± 0,20 | 0,455 ± 0,008 | 0,275 ± 0,008 |

| 4540 | 11,4 ± 0,58 | 10,2 ± 0,50 | 0,450 ± 0,023 | 0,400 ± 0,020 |

| 4723 | 12,00 ± 0,20 | 6,00 ± 0,20 | 0,472 ± 0,008 | 0,236 ± 0,008 |

| 4825 | 12,20 ± 0,20 | 6,35 ± 0,20 | 0,480 ± 0,008 | 0,250 ± 0,008 |

| 5550 | 14,00 ± 0,71 | 12,70 ± 0,63 | 0,550 ± 0,028 | 0,500 ± 0,025 |

| 5727 | 14,40 ± 0,20 | 7,00 ± 0,20 | 0,567 ± 0,008 | 0,275 ± 0,008 |

| 6145 | 15,50 ± 0,20 | 11,50 ± 0,20 | 0,610 ± 0,008 | 0,455 ± 0,008 |

| 6561 | 16,50 ± 0,20 | 15,50 ± 0,20 | 0,651 ± 0,008 | 0,610 ± 0,008 |

| 7565 | 19,10 ± 0,96 | 16,50 ± 0,83 | 0,750 ± 0,038 | 0,650 ± 0,033 |

Паяльная паста

Вы можете купить паяльную пасту в шприце или в обычной таре с завинчивающейся крышкой.Преимущество шприца в том, что вы можете наносить паяльную пасту непосредственно на нужные контактные площадки. «Штамп», то есть часть шприца, с помощью которой паяльная паста выдавливается из корпуса шприца, присутствует не всегда. Поэтому при покупке обращайте внимание на то, существует ли он уже или его нужно покупать дополнительно. Также будет полезен небольшой арсенал подсказок. Часто их нет или их всего несколько. Важная информация также может быть прочитана на этикетке: Паяльную пасту лучше всего хранить при температуре от 0 до 10 ° C.Эта информация должна быть на каждой паяльной пасте. Этикетка также содержит информацию о сплаве, из которого состоят шарики припоя, и их размерах. В данном случае это сплав: Sn63Pb37 и размер шариков припоя 25-45 мкмПравильное хранение паяльной пасты:

Хранение паяльной пасты — вещь, которая делает обращение с паяльной пастой немного сложнее, чем с коммерчески доступным припоем. В то время как обычный припой можно просто оставить лежать, с паяльной пастой немного сложнее.В отличие от припоя, флюс, содержащийся в паяльной пасте, со временем испаряется. Это означает, что паяльная паста со временем больше не будет выглядеть «жидкой» и поэтому ее можно будет наносить хуже. Кроме того, содержащийся в нем припой плохо связывается с соответствующими металлическими поверхностями.

Это улетучивание флюса паяльной пасты можно остановить. Для этого вы должны хранить паяльную пасту при низких температурах — например, в морозильной камере. Но убедитесь, что вы храните паяльную пасту отдельно от продуктов питания или очень хорошо упакованной в морозильной камере.Помните, что паяльная паста часто содержит свинец и другие вещества, которых вы точно не хотите употреблять в пищу!

Пайка SMD припоем и паяльником

Пайка SMD компонентов припоем и паяльником на самом деле всегда работает по одному и тому же принципу.

1. Залудите свободную площадку для пайки — желательно такую, которая не связана с большой медной поверхностью — небольшим количеством припоя.

2. Нагрейте припой на луженой контактной площадке, одновременно прикрепив компонент и тем самым установив первое паяное соединение между печатной платой и компонентом.

3. Убедитесь, что компонент правильно сориентирован / правильно поляризован.

4. Припаиваем остальные контакты компонента.

Резисторы / конденсаторы

Здесь на место «C7» впаивается конденсатор. Для этого на первую площадку сначала помещается припой с припоем и паяльником. Если вы правша, я всегда рекомендую начинать с правого пэда / пэда справа. Так что позже вы можете подавать компонент слева и держать паяльник правой рукой.Теперь вы ведете конденсатор или компонент с левой стороны к месту пайки. Затем ненадолго разогрейте нанесенный ранее припой. Затем первая контактная поверхность конденсатора должна быть соединена с припоем и печатной платой, как показано. Конечно, эта процедура работает так же хорошо с резисторами SMD или всеми другими компонентами с двумя соединительными контактами. Здесь резистор R5 уже был подключен к плате на контакт, теперь вам нужно только присоединить к плате вторую контактную поверхность компонента с помощью припоя.Будет добавлено.

Розетки для столбов

Будет добавлено.

ESP8266 ESP-12

Пайка компонентов SMD с несколькими соединительными контактами немного сложнее, но похожа на пайку компонентов с двумя контактами. Для этого сначала начните с нанесения припоя на контактную поверхность, затем поднесите компонент к точке пайки и припаяйте. это к печатной плате. Убедитесь, что компонент совмещен с соответствующими контактными площадками на печатной плате.На данный момент у вас все еще есть возможность исправить это. Для этого просто снова ненадолго нагрейте припой в точке соединения, а затем снова выполните точную настройку компонента. Если после этого компонент будет правильно выровнен, вы можете подключить первый ряд контактов к печатной плате. Затем вы, конечно, также можете соединяем второй ряд контактов. Готовый результат должен выглядеть примерно так.ИС

Пайка микросхем в корпусе SOP также работает по аналогичному принципу.

Для этого залейте один из первых контактов с правой или левой стороны, затем поднесите компонент ближе и совместите его с контактными поверхностями. Как только компонент будет правильно выровнен, вы также можете припаять один из других контактов. (внизу слева). Это гарантирует, что компонент больше не будет скользить. Затем вы можете припаять все контакты компонента к базовой печатной плате. Затем еще раз проверьте, не возникло ли коротких замыканий / припаяйте перемычки между контактами во время пайки.Кнопка THT

Пайка кнопок THT — кнопок, которые вставляются через печатную плату — описана в статье Электроника — Пайка компонентов THT вручную .

Кнопка SMD

КнопкиSMD также можно легко припаять припоем и паяльником.

В этом примере кнопка SMD должна быть припаяна в положении «S1». Снова залудите один из контактов с правой стороны монтажной поверхности. Затем поместите кнопку на печатную плату и убедитесь, что ее контакты совпадают с другими. контактные площадки .. «Выровнено» означает, что кнопка или ее контакты четко находятся в пределах контактных площадок на печатной плате. Эту кнопку можно было разместить немного левее.Если кнопка выровнена, все оставшиеся контакты можно припаять к контактам на плате.5050 Светодиоды

Светодиоды, такие как «знаменитый» WS2812B, также имеют контакты, доступные снаружи. Однако большинство этих контактов находится на нижней стороне корпуса светодиода. По этой причине эти светодиоды не могут быть надежно припаяны (припоем и паяльником) к печатной плате в таком корпусе. Даже изначально стабильное соединение может легко сломаться позже из-за изгиба печатной платы или вибрации.

Поэтому лучше паять компоненты в этом типе корпуса с помощью паяльной пасты.

Пайка SMD с использованием паяльной пасты и паяльника

Процедура пайки SMD-компонентов с помощью паяльной пасты и паяльника почти всегда аналогична, и ее можно резюмировать следующим образом.

1. Нанесите паяльную пасту на все контактные площадки требуемого компонента.

2. Расположите компонент, правильно выровняйте и проверьте, правильно ли он ориентирован.

3. Не касаясь ножки компонента (это может привести к скольжению компонента), нагрейте паяльную площадку первой ножки компонента до тех пор, пока паяльная паста не станет жидкой и ножка компонента не будет припаяна к контактной площадке

4. Еще раз проверьте, работает ли компонент все еще правильный, выровненный и ориентированный.

5. Припаиваем остальные контакты компонента по той же схеме.

Резисторы / конденсаторы

Будет добавлено.

Будет добавлено.

Розетки для столбов

Будет добавлено.

ESP8266

Будет добавлено.

ИС

Будет добавлено.

Кнопка THT

Пайка кнопок THT описана в разделе Кнопки THT статьи Электроника — Пайка компонентов THT вручную .

Кнопка SMD

В этом примере кнопка на монтажной поверхности S4 должна быть припаяна к печатной плате. Нанесите паяльную пасту на все контактные поверхности кнопки. Теперь вы можете положить кнопку на контактные поверхности.Если вас беспокоит, что паяльная паста может вызвать короткое замыкание: не беспокойтесь. Эти соединения снова разрываются во время процесса пайки. На последнем этапе вам нужно только нагреть контактные поверхности и, таким образом, припаять кнопку к печатной плате. Для этого аккуратно подведите паяльник к контактной поверхности, не касаясь ножки кнопки. Тогда пуговица не скользит. Припой нагревается и припаивает кнопку к контактным площадкам на плате.5050 Светодиоды

Процедура пайки светодиодов в корпусе 5050 снова аналогична.В этом примере светодиод должен быть припаян к позиции «LED2». Нанесите паяльную пасту на соответствующие контактные поверхности и …… затем снова припаяйте светодиод, нагревая контакты паяльником. При пайке все должно выглядеть как-то. нравится.Пайка SMD с паяльной пастой и термофен

Паять паяльной пастой и горячим воздухом — это действительно весело, если вы знаете, как это делать. Большим преимуществом является то, что вам нужно только нанести паяльную пасту и примерно вставить в нее компонент.Компонент, паяльная паста и печатная плата / контактные площадки затем нагреваются за один прием горячим воздухом. В результате поверхностного натяжения жидкого припоя соответствующий компонент затем «автоматически» втягивается в правильное положение. Компоненты, спаянные таким образом, выглядят очень профессионально и экономят много времени, особенно при большом количестве компонентов.

Процедуру пайки паяльной пастой и горячим воздухом можно условно разделить на следующие этапы.

1.Нанесите на все паяльные площадки нужного компонента паяльную пасту.

2. Расположите компонент, правильно выровняйте и проверьте, правильно ли он ориентирован.

3. Нагрейте компонент, паяльную пасту и печатную плату горячим воздухом до температуры плавления паяльной пасты, пока компонент полностью не «всплывет».

4. Дайте компоненту и плате остыть.

ВАЖНАЯ ИНФОРМАЦИЯ: При пайке горячим воздухом важно заранее убедиться, что паяные компоненты не впитывают слишком много влаги.В противном случае может случиться так, что эта влага при нагревании сильно расширится и тем самым «взорвет» корпус, что в конечном итоге приведет к разрушению компонента. Подробнее об этой проблеме вы можете узнать в следующем разделе «Хранение SMD-компонентов».

Хранение SMD-компонентов или как предотвратить эффект попкорна

Если вы хотите паять компоненты SMD сейчас или в будущем, используя процессы горячего воздуха или оплавления, вы должны убедиться, что они всегда герметичны и находятся в атмосфере с низким содержанием влаги.

Почему это проблема?

К сожалению, компоненты SMD и используемый для них пластик очень легко впитывают влагу. Для этого достаточно влаги, содержащейся в обычном окружающем воздухе. Он поглощается пластиком компонентов SMD и закрывается таким образом, что он не может выйти снова так быстро. Если компонент теперь быстро нагревается в процессе пайки, накопленная влага расширяется быстрее, чем может выйти из компонента. Это приводит к разрыву соответствующих компонентов.Вот почему это явление в просторечии называют «эффект попкорна» — эффект .

Чтобы предотвратить эту ошибку, важно всегда хранить компоненты SMD в сухом и герметичном месте. В профессиональном использовании для этой цели используются специальные сушильные шкафы, в которых влажность воздуха поддерживается постоянной на низком уровне.

Конечно, для хобби это немного преувеличено. Здесь также можно добиться хороших результатов, храня компоненты вместе с несколькими пакетами осушителя в герметичном пластиковом пакете.

Вы также можете увидеть, насколько чувствительны к влаге компоненты, которые вы используете, по значению MSL (в основном напечатанному на упаковке). Этот MSL (уровень чувствительности к влаге) указывает, как долго соответствующие компоненты могут обрабатываться после вскрытия упаковки без каких-либо ожидаемых повреждений.

MSL разделен на следующие уровни в соответствии с текущей версией стандарта J-STD-020D.

| Уровень MSL | «Срок службы» после извлечения из упаковки | |

|---|---|---|

| продолжительность | условий | |

| 1 | unbegrenzt | 30 ° C / относительная влажность 85% |

| 2 | 1 Jahr | 30 ° C / 60% относительной влажности |

| 2a | 4 Wochen | 30 ° C / 60% относительной влажности |

| 3 | 168 Штунден | 30 ° C / 60% относительной влажности |

| 4 | 72 Штунден | 30 ° C / 60% относительной влажности |

| 5 | 48 Штунден | 30 ° C / 60% относительной влажности |

| 5a | 24 Штунден | 30 ° C / 60% относительной влажности |

| 6 | «время на этикетке» (TOL) | 30 ° C / 60% относительной влажности |

Как сделать так, чтобы «влажные» детали снова высохли?

В случае, если «ребенок уже упал в колодец» и ваши SMD-компоненты с MSL-6 уже несколько недель открыто летают на вашем столе, надежда еще есть.При профессиональном использовании вы можете дать этим компонентам просохнуть в сушильном шкафу в течение определенного времени. Как домашний пользователь, вы также можете дать этим компонентам высохнуть в обычной духовке при 100 ° C в течение прибл. 24 часа .

Это стоит некоторых затрат на электроэнергию, но может быть дешевле, чем повторный заказ компонентов.

ВАЖНАЯ ИНФОРМАЦИЯ: Обязательно поместите в духовку хотя бы одну подушку. Компоненты могут содержать вредные вещества, которые не обязательно останутся на вашем любимом противне.Если вы хотите перестраховаться, вы также можете приобрести печь для пиццы и использовать ее исключительно как сушильную печь.

Который не / очень сложно припаять вручную

К сожалению, не все компоненты можно контролируемо припаять на столе дома. Например, на некоторых форумах корпусов SMD, таких как корпуса BGA, контакты для подключения находятся на нижней стороне компонента. Это имеет то преимущество, что вы можете разместить много контактов на относительно небольшом пространстве.

К сожалению, это также имеет полтора основных недостатка для домашних пользователей: эти компоненты нельзя паять паяльником, а только горячим воздухом или методом оплавления. Кроме того, паяные соединения невозможно проверить или проверить это с большим трудом. На производственных линиях печатные платы с корпусами BGA проверяются после установки рентгеновского аппарата. К сожалению, у большинства домашних пользователей такой возможности нет.

Дополнительная информация

https: // www.computerwissen.de/hardware/pc-tipps/artikel/wichtige-massnahmen-zur-unfallverhuetung-beim-loeten.html

https://de.wikipedia.org/wiki/Moisture_Sensitivity_Level

http://www.netzmafia.de/skripten/hardware/SMD/index.html

https://makerfab.blogspot.com/2018/09/w-hy-ws2812sk6812-failures-after-smt.html

https://de.wikipedia.org/wiki/Chip-Bauform

https: // de.wikipedia.org/wiki/Surface-mounted_device

Надеюсь, все заработало, как описано. Если нет или у вас есть другие вопросы или предложения, дайте мне знать в комментариях. Также всегда приветствуются идеи для новых проектов. 🙂

Fab

П.С. Многие из этих проектов, особенно проекты по оборудованию, требуют больших затрат времени и денег. Конечно, я делаю это, потому что мне это нравится, но если вы цените то, что я делюсь с вами этой информацией, я был бы рад небольшому пожертвованию на коробку с кофе.🙂

Нравится:

Нравится Загрузка …

Быстрый рост компании Everlight Electronics до того, чтобы войти в десятку лучших поставщиков оптоэлектроники, является совокупным результатом ее хорошо спроектированной продукции, высокоэффективных производственных мощностей и обширной глобальной цепочки поставок. Просмотрите наш веб-сайт, чтобы узнать больше о нашей компании и продуктах. | |

Корпоративные новости и события | |

NNNOTIFICATIONNNВлияние на цепочку поставок из-за пандемии коронавирусаОфициальное заявление генерального директора Everlight Electronics Europe GmbH…Нажми сюда, чтобы прочитать больше. | |

NNNOTIFICATIONNNОбновление ситуации с поставками между Азией и Европой из-за пандемии коронавирусаОфициальное заявление генерального директора Everlight Electronics Europe GmbH … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNNEverlight Electronics Europe GmbH предлагает различные вакансии! Построй свою карьеру с Everlight!Присоединяйтесь к Everlight и станьте членом нашего отдела продаж … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNEVERLIGHT SMART LED XI3534 — Новый пакет ISELED: SMART сочетание света, производительности и стоимости.EVERLIGHT ELECTRONICS CO., LTD. официально стала членом ISELED Alliance, который занимается разработкой интеллектуальной светодиодной технологии RGB для автомобильных интерьеров и предоставлением инновационных решений для автомобильного освещения. EVERLIGHT выпускает SMARTLED XI3534-RGBIC0321L-AM со встроенной микросхемой … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNNEverlight примет участие в семинаре DVN в Мюнхене 28-29 января 2020 года.Во время мероприятия Everlight планирует продемонстрировать свое решение, ориентированное на автомобильное окружающее освещение, включая SMARTLED. SMARTLED — это новое семейство продуктов от Everlight, которое поможет заказчику оцифровать интерьер, окружающее освещение … Нажмите здесь, чтобы узнать больше. | |

Автомобильная команда NNNEWSNNEVERLIGHT принимает участие в ISAL 2019 в ДармштадтеПознакомьтесь с нашей командой на стенде 22 с 23 по 25 сентября … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNEVERLIGHT экспонируется на Electronica 2018 в МюнхенеПосетите наш стенд Everlight 355 в зале B4 с 13 по 16 ноября…Нажми сюда, чтобы прочитать больше. | |

Выставка NNNEWSNEVERLIGHT в Париже SIA VISION 2018Посетите стенд Everlight S305 с 9 по 10 октября … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNNEVERLIGHT выставляет светодиоды на выставке Lighting & Building 2018Посетите наш стенд (зал 6.2 / A40) во Франкфурте, Германия, с 18 по 23 марта … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNN Посетите EVERLIGHT на выставке ISE 2018 в АмстердамеEVERLIGHT ELECTRONICS CO., ООО 【TSE: 2393】 будет на выставке Integrated Systems Europe в Амстердаме с 6 по 9 февраля в зале 14, стенд C200. Мы с нетерпением ждем вашего визита. Нажмите здесь, чтобы узнать больше. | |

NNNEWSNNПрисоединяйтесь к Everlight на семинаре DVN в Мюнхене 2018EVERLIGHT ELECTRONICS CO., LTD. 【TSE: 2393】 участвует в качестве спонсора семинара, а г-н Шон Ли, руководитель отдела разработки источников освещения, 31 января расскажет о: «Автомобильный рассеянный свет нового поколения». Нажмите здесь, чтобы узнать больше. | |

NNNEWSNEVERLIGHT представляет инфракрасные и автомобильные светодиоды на выставке CEATECШулин, Нью-Тайбэй, 2 октября 2017 г. — EVERLIGHT ELECTRONICS CO., LTD. 【TSE: 2393】, ведущий игрок в мировой индустрии светодиодов и оптоэлектроники, занимающийся развитием внутреннего и внешнего рынков, примет участие в CEATEC … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNNEVERLIGHT Electronics представляет инфракрасный светодиод для распознавания радужной оболочки — серия NIR-C19MШулин, Нью-Тайбэй [2017.08.30] — EVERLIGHT ELECTRONICS CO., LTD. [TSE: 2393], ведущий игрок в мировой индустрии светодиодов и оптоэлектроники, запускает серию NIR-C19M 810 нм, которая … Нажмите здесь, чтобы узнать больше. | |

NNNEWSNNEVERLIGHT Electronics запускает два многоцветных светодиодных пакета EL для автомобильного внутреннего освещения.Шулин, Нью-Тайбэй, 【2017.07.18】 –EVERLIGHT ELECTRONICS CO., LTD. 【TSE: 2393】, ведущий игрок в мировой индустрии светодиодов и оптоэлектроники, представляет EL Micro…Нажми сюда, чтобы прочитать больше. | |

Светодиоды для садоводства и сельского хозяйства, источники света для выращивания растений | |

DS Lite | Замена светодиода питания · GitHub

Добро пожаловать в быстрое и простое руководство по замене светодиода питания на DS Lite.

Обратите внимание, что я не несу ответственности за любой ущерб, нанесенный вашим консолям при следовании этому руководству, делайте это на свой страх и риск.

Что вам понадобится:

- Паяльник (лучше утюги с маленькими жалами)

- Пинцет

- Светодиоды SMD 0603 любого цвета со следующими характеристиками: «Прямое напряжение: 2.2 В, прямой ток: 20 мА «

- Фитиль для припоя поможет смыть припой.

- Немного терпения

- Это только для светодиода основного питания.

Руководство:

Шаг 1: Снимите блок и найдите светодиоды.

На передней панели платы в правом верхнем углу вы увидите 3 светодиода (на фото ниже)

Верхний правый светодиод — это светодиод основного питания, который мы заменим в этом руководстве.

Шаг 2: Удаление светодиода.

Вы можете удалить светодиод двумя способами: если у вас достаточно маленькое жало паяльника, вы можете просто распаять его (еще один простой способ — использовать достаточно припоя, чтобы залить светодиод), однако, если вы не можете этого сделать, вы можете можно аккуратно вытащить светодиод с помощью пинцета (оригинальный светодиод будет разрушен, если вы это сделаете), это оставит контактные площадки светодиода позади, все, что вам нужно сделать, чтобы удалить их, — это нагреть припой с помощью пайки железо, и они должны сразу оторваться.

Теперь плата должна выглядеть так.

Шаг 3: Перепаяйте новый светодиод.

Это шаг, который потребует некоторого терпения. Если вы посмотрите на светодиод, который припаиваете к плате, на задней панели должен быть небольшой индикатор, который выглядит примерно так.

вам нужно будет совместить этот индикатор с белым символом диода под светодиодами, если вы припаяете его неправильно, вам придется удалить светодиод и начать все сначала.

Если у вас есть мультиметр с диодным тестером, вы можете использовать его, чтобы легко проверить правильность ориентации светодиода.

Теперь к самой пайке, удерживайте светодиод на месте с помощью пинцета, пока вы начинаете паять одну сторону светодиода. Если светодиод немного изогнут, ничего страшного.

теперь припаяйте другую сторону светодиода и удалите остатки припоя с помощью утюга или припоя.

Шаг 4: Тестирование.

На этом этапе вы можете удерживать аккумулятор на месте и включить устройство, если вы правильно припаяли светодиод, он должен загореться.

Если светодиод не загорается, значит, светодиод неправильно припаян или припаян неправильно.

Шаг 5: Сборка.

Предполагая, что все прошло так, как должно, вы можете собрать устройство и наслаждаться новым светодиодом.

До и после

Раньше

После

Inspired LED 101: как паять светодиодные ленты

Гибкие светодиодные ленты Inspired — это универсальный вариант для любого внутреннего акцента или освещения рабочего места. Низкопрофильные и (конечно же) низковольтные, эти удобные маленькие полоски — идеальный способ добавить немного дополнительного света туда, где вам это нужно больше всего.

Чтобы сделать установку максимально простой, мы предлагаем нашим клиентам удобство как предварительно припаянных разъемов «plug & play», так и простых беспаечных разъемов для самостоятельных полевых работ. Однако мы понимаем, что существуют определенные обстоятельства, при которых желание или необходимость могут потребовать некоторой хорошей, старомодной пайки. В этом случае мы рекомендуем следующие методы пайки кабелей и разъемов к гибким светодиодным лентам Inspired.

Перед тем, как начать, прочтите эти важные советы по безопасности при пайке:

- Будьте осторожны, паяльники сильно нагреваются ! (Наши специалисты рекомендуют температуру 700 ° F.)

- Обязательно работайте в хорошо проветриваемом помещении, чтобы не вдыхать пары.

- Обратите внимание на полярность. Несоответствие положительной и отрицательной полярности приведет к неправильной работе светодиодной ленты.

- Не торопитесь, работайте быстро после нанесения флюса, чтобы он не высыхал.

- В перерывах между использованием очищайте кончик паяльника, протирая щеткой губку.

Для добавления паяных разъемов вам потребуется:

- Паяльник

- Катушка припоя

- Флюсовая паста

- Гибкая светодиодная лента

- Скотч или малярный скотч

- Ножницы

- Источник питания 12 В постоянного тока с 3.Штекер 5 x 1,3 мм

- Светодиодные паяные разъемы Inspired (по одному на точку подключения, можно приобрести по телефону)

- Проволочная губка или влажная кухонная губка

1. Начните с включения паяльника и дайте ему нагреться примерно до 700 ° F.

2. Убедитесь, что гибкая светодиодная лента обрезана, чтобы обнажить медные контактные площадки для пайки, это будут ваши точки подключения. Используйте ленту, чтобы закрепить светодиодную ленту на рабочем месте.

3. Совместите припойный соединитель с медными контактными площадками на конце гибкой ленты, убедившись, что полярность совпадает с положительной и отрицательной с отрицательной.

4. Добавьте каплю флюса на каждую площадку для пайки на конце гибкой ленты и по капле на каждую серебряную точку припоя на концевом соединителе. Это улучшит текучесть припоя, оставив гладкое паяное соединение.

5. Поместите разъем на контактные площадки гибкой ленты для монтажа.

6. С помощью жала нагретого паяльника соберите каплю расплавленного припоя.

7. Прикоснитесь расплавленным припоем к каждой серебряной контактной площадке на конце разъема и удерживайте в течение 1-3 секунд (больше не будет, иначе припой не станет коричневым и горящим).

8. Используйте стандартный блок питания 12 В постоянного тока для подключения к концевому разъему и проверки работоспособности. Если припой сделал правильное соединение, загорится индикатор.

Чтобы добавить припаянный кабельный ввод, вам потребуется:

1.Для начала включите паяльник и дайте ему нагреться примерно до 700 ° F.

2. Убедитесь, что гибкая светодиодная лента обрезана, чтобы обнажить медные контактные площадки для пайки, это будут ваши точки подключения. Используйте ленту, чтобы закрепить светодиодную ленту на рабочем месте.

3. Зачистите выбранный кабель примерно на ¼ дюйма. Определите полярность каждой стороны кабеля (при использовании межблочного кабеля Inspired LED белые буквы указывают на положительную полярность).

4. Добавьте каплю флюса на каждую площадку для пайки на конце гибкой ленты и на открытые концы кабеля. Это улучшит текучесть припоя, оставив гладкое паяное соединение.

5. Совместите положительную и отрицательную стороны кабеля с гибкой полосой, расположите на контактных площадках для монтажа.

6. С помощью жала нагретого паяльника соберите каплю расплавленного припоя.

7. Прикоснитесь расплавленным припоем к каждому выводу кабеля, покрывая оголенный провод припоем, удерживая 1-3 секунды (больше не будет, иначе припой начнет коричневеть и гореть).

8. Подключите только что припаянный кабель к стандартному источнику питания 12 В постоянного тока для проверки работоспособности. Если припой сделал правильное соединение, загорится индикатор.

Если немного попрактиковаться в пайке, то количество светодиодных систем, которые вы можете создать в полевых условиях, или комфорт в собственном доме не ограничены.