Как паять паяльником — примеры пайки на определенных деталях

Как паять паяльником — примеры пайки на определенных деталях.

Паять паяльником это не столь сложно, как это кажется с первого взгляда. Пользоваться паяльником начали еще в Египте более пяти тысяч лет назад. И в технологии пайки от той поры практически ничего не изменилось.

Технология пайки паяльником на самом деле не сложная. Суть ее в том, что при использовании расплавленного металла, имеющего низкую температуру плавления, соединяются любые и в любом сочетании металлы, имеющие большую температуру плавления.

Перед тем, как приступить к пайке, нужно изначально подготовить поверхность тех деталей, что будут паяться. Нужно очистить поверхность от следов грязи, если таковы имеются и удалить оксидную пленку.

Оксидная пленка – это пленка, что образовывается на поверхности металла за счет определенных условий воздуха или не очень сильно окисленной среде. Толщина такой пленки может быть разной, поэтому от этого будет зависеть, при помощи чего ее можно будет удалить – напильника или наждачной бумаги. Если площадь пайки не большая или это

Толщина такой пленки может быть разной, поэтому от этого будет зависеть, при помощи чего ее можно будет удалить – напильника или наждачной бумаги. Если площадь пайки не большая или это

Когда поверхность полностью подготовлена, то ее нужно залудить, то есть покрыть слоем припоя. Это делается следующим образом: вам нужно нанести на поверхность, что будет паяться, флюс и приложить жало паяльника

Что бы жало паяльника хорошо передавало тепло к детали, его необходимо прикладывать таким образом к детали, что бы площадь соприкосновения жала паяльника и детали была максимальной. Для этого можно использовать паяльник с жалом, имеющим срез.

Главное в процессе пайки это прогреть те поверхности, что спаиваются до той температуры, которую имеет расплавленный припой. Если поверхности не были прогреты до нужной температуры, то пайка будет матовой и иметь низкую механическую прочность. Если в процессе пайки поверхности перегреть, то припой растечется, и вы вовсе не сможете выполнить процесс пайки.

Когда все описанные выше пункты выполнены, прикладываем детали друг к другу, и выполняем пайку электрическим паяльником.

Сколько будет длиться процесс пайки зависит от того какая толщина и вес детали, но приблизительно это от одной до десяти секунд. Большая часть радиоэлектронных компонентов паяются не дольше чем две секунды. Паяльник отводится в сторону, как только припой растекся по поверхности. Смещать детали нельзя до той поры, пока припой полностью не затвердеет. Ведь если сместить детали, то будет низким качество механической прочности и герметичности пайки.

Когда жало паяльника горячее, то припой на нем, при ожидании, покрывается окислами и остатками сгоревшего флюса.

Поэтому перед пайкой жало паяльника нужно обязательно очищать. Для этого можно взять кусочек увлажненного поролона (плотность его может быть разной) и быстро жалом провести по этому поролону, тогда все остатки из жала останутся на поролоне.

Перед тем, как начать пайку нужно убедится в том, что поверхности или провода, что будут паяться уже облужены, это обязательно. Ведь пайка уже облуженых поверхностей и проводов будет действительно качественной, да и вы, выполняя пайку, будете получать удовольствие от работы.

Если Вы никогда раньше не работали с паяльником, то лучше всего перед тем, как выполнить ответственное задание по пайке паяльником необходимо потренироваться паять. Начните с самого простого, попробуйте паять одножильный медный провод, что используется для электропроводки. Первое, что стоит сделать, это снять с проводника изоляцию.

Первое, что стоит сделать, это снять с проводника изоляцию.

Как правильно залудить провода из меди.

Сняв изоляцию с провода, оцените, в каком состоянии находится проводник. Если провода новые, то их проводник не имеет оксидной пленки и такие провода можно паять, не выполняя зачистку. Возьмите небольшое количество припоя на

Если проводник имеет чистую поверхность, то по ней припой растечется тонким слоем. При нехватке припоя, берется еще одна порция с обязательным касанием канифоли. И так необходимо делать до той поры пока проводник полностью не будет залужен. Что бы работать с проводником было максимально комфортно, положите его на деревянную площадку, такая используется в качестве подставки для паяльника. Всегда в том месте, где выполняется лужение, скапливается определенное количество канифоли, что ускоряет

Бывают и такие случаи, что вроде и проводник без оксидной пленки, а лудится, он не хочет. В таком случае необходимо использовать паяльную кислоту. Но если у Вас под рукой, ее, не оказалось можно обойтись и таблеткой аспирина. Разогреть пару секунд, а потом лудить на площадке. Вот увидите, будет лудиться без всяких проблем. Если вы используете метод с аспирином для медного провода, на котором будет оксидная пленка, он сразу будет покрываться тонким слоем припоя. (Но этот метод желательно использовать в крайних случаях, поскольку запах от процесса будет не самый лучший)

Если у Вас получилось залудить проводник, то вас можно поздравить с первыми успехами в работе с паяльником.

Если первый раз работает с паяльником, то будьте готовы к тому, что хорошая пайка у вас не получится. На это есть пару причин. Очень сильно нагрет паяльник для данного вида припоя. Это определить можно по жалу паяльника, ведь на припое, что есть на нем, образовывается темная оксидная пленка. Если сильно нагреть жало паяльника, то рабочая часть жала будет покрыта черным окислом, из-за чего припой на жале держаться не будет. Жало паяльника не разогрето до необходимой температуры. В таком случае внешне пайка будет матовой и рыхлой. Чтобы правильно подобрать температуру можно использовать регулятор температуры. Еще может быть недостаточно прогрет провод во время обслуживания. Такое часто случается, если на рабочей части жала паяльника имеется небольшое количество припоя. Тогда площадь соприкосновения маленькая, и тепло не так как нужно передается на проводник. Тренироваться паять нужно до той поры, пока не получится правильно залудить провод.

Если сильно нагреть жало паяльника, то рабочая часть жала будет покрыта черным окислом, из-за чего припой на жале держаться не будет. Жало паяльника не разогрето до необходимой температуры. В таком случае внешне пайка будет матовой и рыхлой. Чтобы правильно подобрать температуру можно использовать регулятор температуры. Еще может быть недостаточно прогрет провод во время обслуживания. Такое часто случается, если на рабочей части жала паяльника имеется небольшое количество припоя. Тогда площадь соприкосновения маленькая, и тепло не так как нужно передается на проводник. Тренироваться паять нужно до той поры, пока не получится правильно залудить провод.

Часто бывает такое, что по окончанию лужения паяльником проводов, на них можно увидеть остатки припоя, что похожи на наплывы. Что бы от них избавиться расположите провод вертикально, концом вниз, а паяльник наоборот – вертикально, чтобы его жало «смотрело» вверх, а потом аккуратно проведите жалом по проводам.

Но, прежде, чем это сделать, удалите весь припой, что имеется на рабочей части жала паяльника. А для этого просто легонько ударьте жалом о подставочку. Аналогичным способом уберите лишний припой с мест паек на печатных платах.

Продолжить свою тренировку стоит на медном многожильном проводе. Его тоже нужно научиться  Но, такие провода лудятся не хуже, чем простые одножильные.

Но, такие провода лудятся не хуже, чем простые одножильные.

Паяем правильно многожильные провода.

Для начала, проводник нужно обработать паяльной кислотой, и начинать прогревать их паяльником, продвигая их так, чтобы все проводники этого многожильного провода были смочены кислотой.

Потом нужно выполнить лужения на площадке с использование канифоли, все выполнять аналогично тому, что описано выше. Разница только в том, что вам необходимо будет прижимать провод к площадке и в процессе лужения поворачивать его в одну сторону. Это требуется чтобы проводники этого провода сплелись между собой.

Имея уже готовый залуженный провод такого типа, вы сможете, используя для этого круглогубцы, сделать кольцо. А это кольцо использовать потом, к примеру, в качестве резьбового присоединения, которое в дальнейшем можно будет использовать, например для контактов розетки или выключателей.

А еще его используют для патронов в люстрах, или же припаять такое кольцо к латунным контактам или печатным платам. Не поленитесь, в качестве тренировки попробуйте выполнить такого типа пайку паяльником.

Не поленитесь, в качестве тренировки попробуйте выполнить такого типа пайку паяльником.

Единственное, что нужно стараться не сместить детали, во время их соединения методом пайки, пока не застынет припой.

Если говорить о пайке паяльником любых других деталей, то она не сильно отличается от пайки проводов паяльником. И если вы попробовали лудить и паять провода, и у вас все получилось хорошо, то вы сможете выполнить любую пайку паяльником.

Учимся лудить тонкие медные провода, что покрыты лаком.

Если нужно залудить паяльником тонкий проводник, у которого диаметр жилы меньше 0,2 мм, что изолированный эмалью, нужно использовать хлорвинил. Данный вид пластика используется для изготовления изоляции и больших изолирующих трубок. Для этого необходимо положить провод на изоляцию и слегка прижать его жалом паяльника, после чего протаскивать провод, при этом постоянно поворачивая его. Вследствие нагрева хлорвинила выделяется хлор, именно он позволяет разрушить лак и без проблем залудить провод.

Такого рода технология будет просто незаменимой, если вам нужно паять паяльником провод, типа литцендрат. Это провод, что состоит из большого количества тоненьких проволок, что имеют эмалированное покрытие и представляют собой один проводник.

Тонкие провода покрыты эмалью, можно еще лудить применяя таблетки аспирина. Такой метод лужения паяльником я описывал выше. Необходимо взять провод, который вы будете лудить и поместите на подготовленную заранее таблетку аспирина, а потом протягивать его между аспирином и жалом паяльника. Но, стоит помнить, что на рабочей части жала, должно быть, необходимое количество припоя и канифоли.

Как паять паяльником радиодетали.

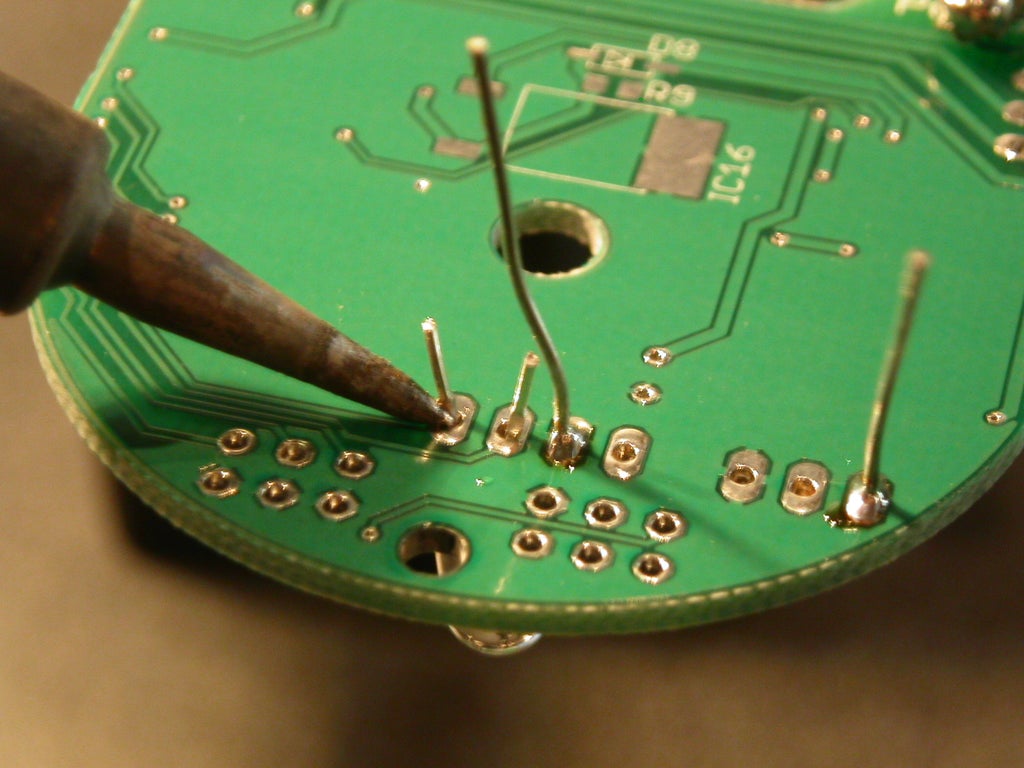

Часто технология пайки требуется, когда выполняется ремонт электрических приборов. Ведь там есть печатные платы, состоящие из радиоэл

ементов и тому подобное. И зачастую из этих плат нужно их выпаивать или запаивать назад. Это нельзя назвать сложной работой, но все же необходимо будет соблюдать определенную технологию пайки.

Пайка паяльником резисторов, диодов, конденсаторов.

Выпаять из платы необходимый вам радиоэлемент, а он может быть с двумя выводами, не составит труда и не требует высшего образования. В качестве таких элементов выступают практически всегда резисторы или диоды. Для качественного выпаивания с платы любого из таких элементов, нужно нагреть паяльником то, место где он запаян. Под высокой температурой припой расплавиться и вы легко достанете нужный вам элемент. Чтобы вынуть вывод резистора, можно использовать пинцет, но нужно делать все, не спеша, чтобы не соскакивал пинцет, а такое часто бывает, особенно в тех случаях, когда радиоэлемент имеет загнутый вывод и он находится со стороны пайки.

Что бы работать с пинцетом было удобнее, вы можете сточить его губки, но без фанатизма. Тогда при захвате вывода пинцет не будет соскальзывать.

Работая с печатной платой, особенно если речь идет о демонтаже радиоэлементов, очень хочется иметь еще одну руку, ведь при данной работе нужно работать паяльником, пинцетом и еще держать саму плату.

В качестве третей руки вам послужат настольные тиски. Используя данный инструмент, вы сможете зажать плату, и установить тиски на ту боковую грань стола, где вам удобнее будет работать. Лучше всего использовать инструмент придуманный китайцами Third-Hand Tool, что в переводе на русский означает «Третья рука». Используя «третью руку» вы сможете разместить плату в той плоскости, в которой с ней лучше всего будет работать.

Когда вы выполните демонтаж радиодетали, то место на плате, где был его вывод, заплывет припоем. Достать этот припой из образовавшейся луночки не сложно, просто возьмите зубочистку, заточенную спичку или обычную деревянную палочку.

Это делается следующим образом: жало паяльника нагревается и им расплавляется припой, потом в отверстие помещается зубочистка и проворачивается. Вынуть зубочистку можно будет уже когда застынет припой.

Перед тем, как запаять в плату новый радиоэлемент, нужно удостовериться в том, что его выводы будут хорошо паяться, особенно если вы не знаете, когда этот радиоэлемент был изготовлен. Рекомендую действенный способ в таком случае – залудите выводы радиоэлемента, а потом приступайте к процессу запаивания. И как результат вы получите надежную пайку и удовольствие от работы.

Рекомендую действенный способ в таком случае – залудите выводы радиоэлемента, а потом приступайте к процессу запаивания. И как результат вы получите надежную пайку и удовольствие от работы.

Пробуем паять паяльником SMD светодиоды и другие компоненты, не имеющие выводов.

Так, как технологии не стоят на месте, то сегодня уже выпускаются радиоэлектронные устройства, в которых стоят компоненты без выводов, именуются как SMD. У SMD нет привычных для нас проволочных выводов. Их соединяют с дорожками платы за счет пайки к ним контактных площадок, что находятся прямо на корпусе компонентов. Сложности в пайке такого компонента нет. Просто для этого нужно использовать маломощный паяльник на (10-12 Вт) и паять все контакты поочередно по отдельности.

Если говорить о ремонте, то часто стоит задача выпаивать SMD компонент для их проверки или замены на новые. Кроме того часто бывает такое, что SMD компоненты выпаивают из старых нерабочих плат для того, чтобы использовать их в качестве запчастей. Поэтому при процессе выпаивания нужно быть внимательным, ведь компоненты могут поломаться. Чтобы этого не произошло, прогревайте одновременно все выводы SMD компонентов.

Поэтому при процессе выпаивания нужно быть внимательным, ведь компоненты могут поломаться. Чтобы этого не произошло, прогревайте одновременно все выводы SMD компонентов.

Тем, кто часто сталкивается с работой, где нужно выпаивать SMD компоненты, рекомендую для своего паяльника сделать набор специальных жал. Под специальным имеется ввиду жало, что на конце разветвляется на два или три маленьких жала. Используя такие жала при выпаивании, вы не будете повреждать SMD компоненты, даже если они припаяны к плате.

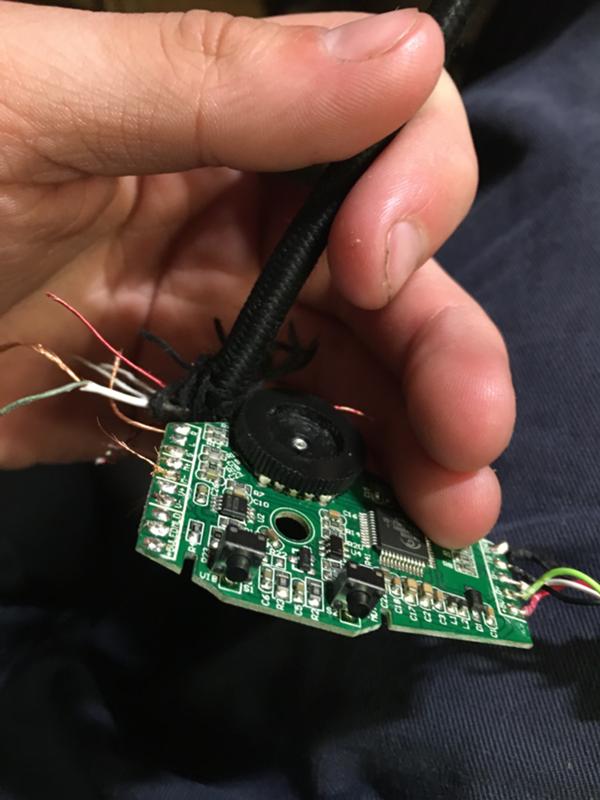

Не всегда под рукой есть паяльник малой мощности, а в том, которым постоянно выполняется пайка нет возможности поменять жало на другое, так как оно прикипело. В таком случае нужно просто навить на жало паяльника медный провод. Его диаметр должен быть не больше одного миллиметра. Это будет так званая насадка, используя которую вы сможете легко выпаять SMD компоненты. Обратите внимание, что корпус светодиодов очень нежный, и он боится даже самых минимальных воздействий.

Удобство такой насадки в том, что она беспрепятственно снимается, и вы сможете использовать паяльник для обычной пайки. У этой насадки есть свои плюсы, и заключаются они в том, что вы можете менять ширину между концами самой насадки. Это позволит использовать ее для пайки SMD компонентов разных размеров. Еще такого рода насадку можно использовать, как маломощный паяльник, и с легкостью паять мелкие детали и тонкие провода, например для светодиодных лент.

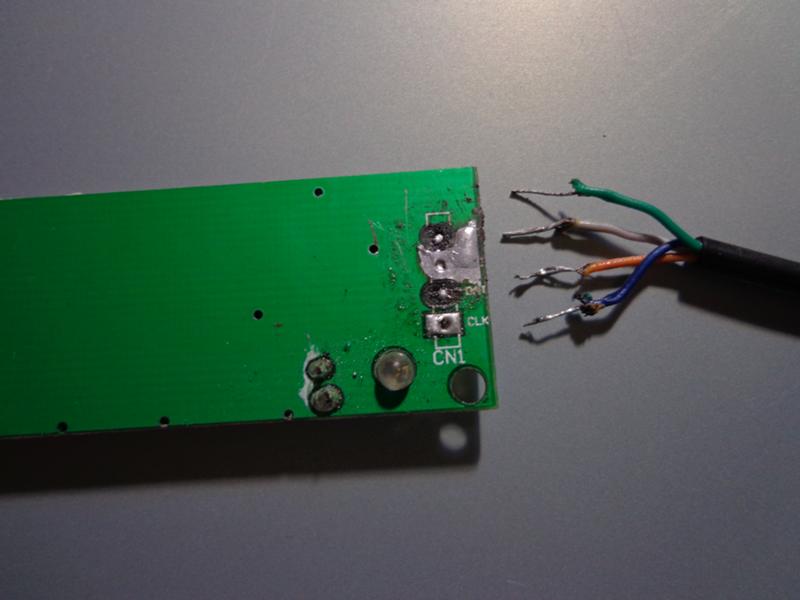

Учимся паять паяльником светодиодную ленту.

Процесс пайки светодиодных лент практически не отличается от процесса пайки любой другой детали. Но, здесь все же есть свои тонкости. Вот, например из-за того, что печатная плата это тонкая и гибкая лента, то время пайки должно быть минимальным, чтобы не отслоились печатные дорожки платы.

Учимся паять паяльником микросхемы.

Выше я описывал, как запаивать или выпаивать резисторы или диоды. И как видите, сложного там практически нет ничего. А вот выпаять паяльником микросхемы, это уже на порядок сложнее. Ведь в микросхеме выпаять по отдельности выводы можно только после того, как их при помощи кусачек откусить от корпуса платы.

А вот выпаять паяльником микросхемы, это уже на порядок сложнее. Ведь в микросхеме выпаять по отдельности выводы можно только после того, как их при помощи кусачек откусить от корпуса платы.

Но, все же есть и в данном случае выход, и, используя одну полезную технологию можно выпаять 24 выводную микросхему всего за минуту. Для этого вам понадобиться медицинская игла, что используется для инъекций. Диаметр такой иглы должен составлять 0,6 мм, ведь в микросхемах зачастую размер вывода равен 0,5 мм. Заправлять ее нужно на конус под прямым углом, так она легче войдет в отверстия печатной платы.

Следующие действия уже не сложные, ведь вам нужно будет просто смазать все выводы микросхемы, с той стороны, где будет выполняться пайка, специальным флюсом СКФ. Одевать иглу необходимо на все выводы микросхемы по очередности, при этом прогревать жалом паяльника припой. Но, стоит помнить, что иглу надо постоянно прокручивать то в одну, то в другую сторону. Если этого не делать, то иглу можно припаять к выводу. Паяльник отводим в сторону сразу, как только игла войдет в плату, а иглу в это время проворачиваем и не спеша снимаем с ножки. Все эти манипуляции проводим до той поры, пока все выводы микросхемы не будут освобождены от припоя. Если микросхема, с которой вы работаете, имеет загнутые выводы, то нужно первоначально расплавить припой и одновременно одеть на вывод иглу до упора. И тогда вывод выровняется. Для того, чтобы освободить вывод от припоя при помощи иглы, нужно приблизительно две секунды.

Паяльник отводим в сторону сразу, как только игла войдет в плату, а иглу в это время проворачиваем и не спеша снимаем с ножки. Все эти манипуляции проводим до той поры, пока все выводы микросхемы не будут освобождены от припоя. Если микросхема, с которой вы работаете, имеет загнутые выводы, то нужно первоначально расплавить припой и одновременно одеть на вывод иглу до упора. И тогда вывод выровняется. Для того, чтобы освободить вывод от припоя при помощи иглы, нужно приблизительно две секунды.

Когда вы выполните все выше описанное, со всеми ножками, то сможете легко извлечь микросхему, и даже не заметите, что она была припаяна. Могут быть такие случаи, что одна из ножек не выпускает микросхему, ну, все может быть. В таком случае нужно провести ее обработку паяльником и иглой еще раз.

Есть такие специалисты, которые используют при пайке микросхем технологию пайки с использованием медной оплетки от коаксиального провода. Эта технология тоже имеет право на жизнь, но у нее есть существенные минусы:

— нужно иметь уже хорошо «набитую» руку, то есть уметь хорошо

паять паяльником;

— иметь в своих инструментах и комплектующих оплетку. А она есть далеко не у всех;

А она есть далеко не у всех;

— полностью удалить весь припой, которым припаяны выводы микросхемы.

А вот при использовании технологии пайки с иглой, припой остается на плате и тогда, чтобы запаять новую микросхему нужно только хорошо прогреть места пайки, при этом не добавлять новый припой.

Учимся

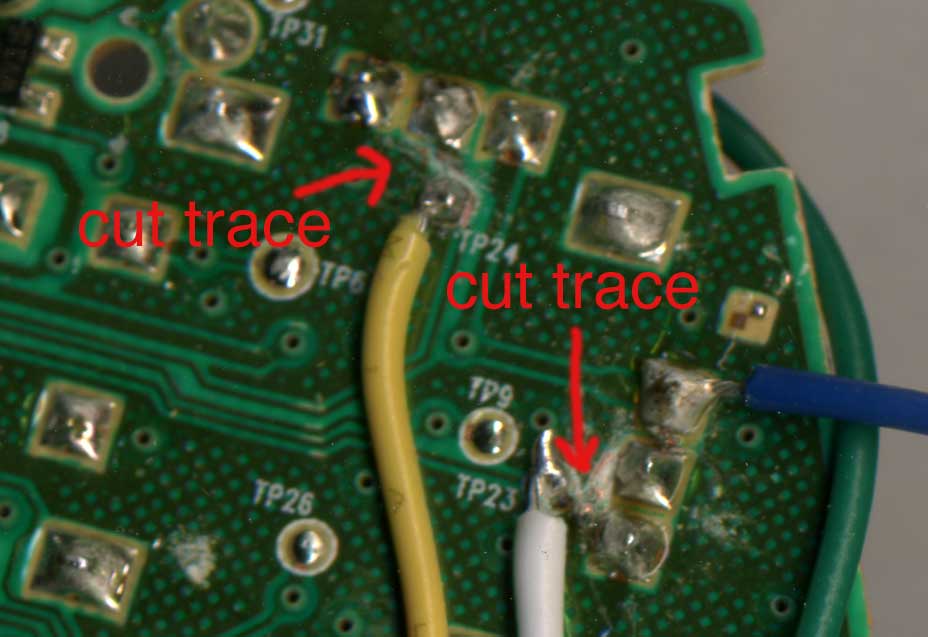

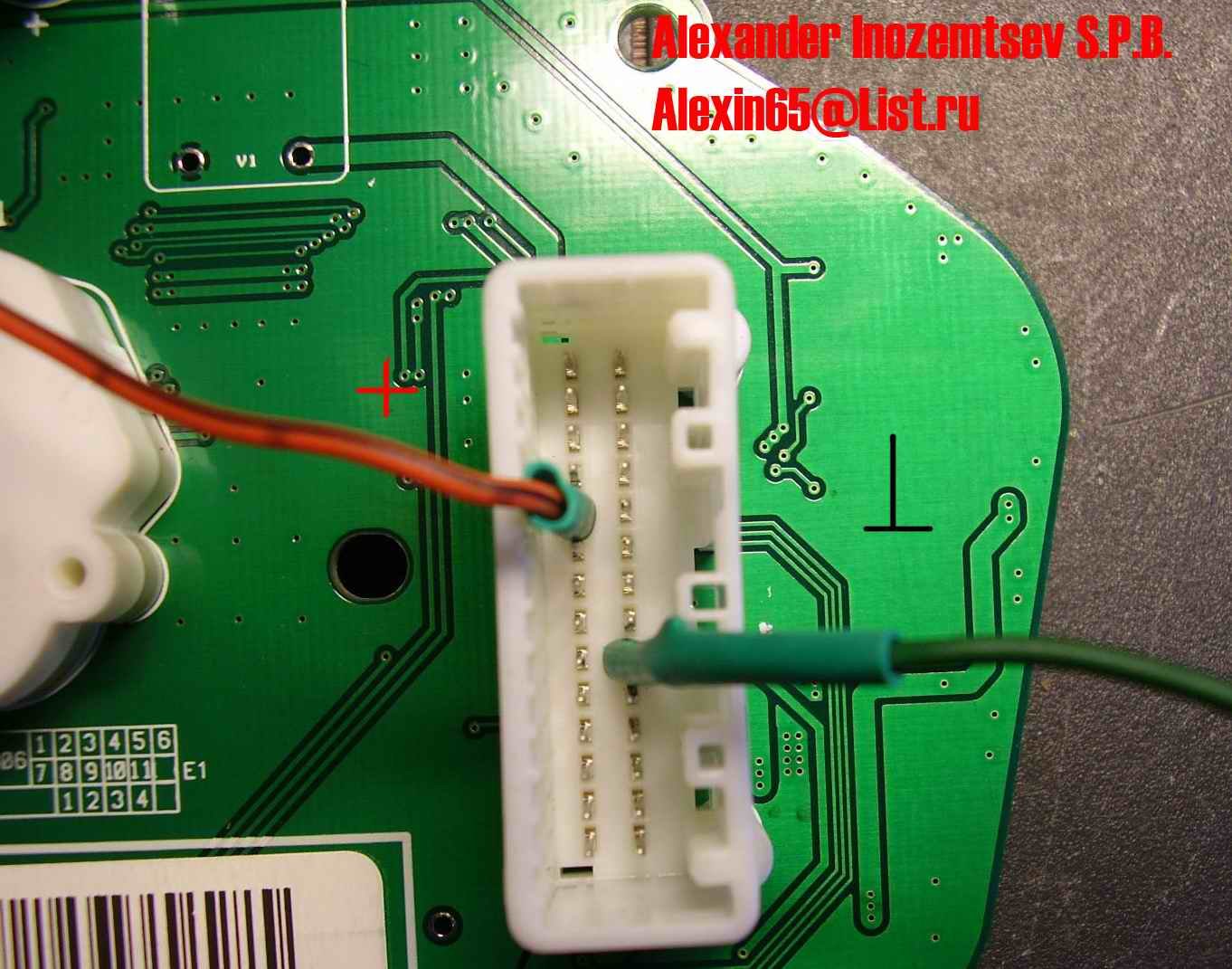

паять паяльником микросхемы в корпусе SOIC, что используются для поверхностного монтажа.Новый рынок, новые технологии, новые разработки, и на сегодняшний день очень часто стали использовать при изготовлении электронных приборов микросхемы в корпусе SOIC.

Прямое назначение данных микросхем – поверхностный монтаж на печатные платы. Иметь дело с такими микросхемами приходится людям, что занимаются ремонтом радиоаппаратуры. В этой же аппаратуре эти микросхемы нужно менять на новые. И что бы это сделать вам придется изначально выпаять эту микросхему, так, чтобы все ее печатные проводники, не были оторваны.

Ремонтируя светодиодную лампу по типу трубки, мне довелось выполнить замену вышедшей из строя в драйвере микросхему BP2808 в корпусе SOIC. Чтобы без проблем и препятствий выпаять микросхемы в корпусах, которые разработаны для пайки напрямую к контактной дорожке печатной платы, нужно использовать специальную паяльную станцию. Паяльная станция – это специальный инструмент, что применяется в радиотехнической промышленности.

Чтобы без проблем и препятствий выпаять микросхемы в корпусах, которые разработаны для пайки напрямую к контактной дорожке печатной платы, нужно использовать специальную паяльную станцию. Паяльная станция – это специальный инструмент, что применяется в радиотехнической промышленности.

Во время работы паяльной станцией место, которое нужно паять, нагревается горячим воздухом. В домашних условия поставить паяльную станцию не у всех есть возможность.

Но, можно обойтись и без паяльной станции, используя для выпаивания микросхемы отрезок тонкой стальной проволоки, имеющей на конце небольшой крючок. Отсюда вопрос: где взять такую проволочку? Все очень просто, вы можете ее сделать сами, используя для этого пружинку от шариковой ручки, просто выпрямите пружинку и у вас будет тонкая стальная проволока.

Используя крючок на проволоке, подцепите вывод микросхемы на печатной плате и немного натяните. Посмотрите где находится место пайки и прогрейте его жалом паяльника. Обратите внимание, паяльник должен быть малой мощности. В следствии нагрева места пайки, крючок пройдет между выводом и печатным проводником, вывод на небольшое расстояние отогнется вверх, и тогда между ним и печатным проводником останется зазор.

Обратите внимание, паяльник должен быть малой мощности. В следствии нагрева места пайки, крючок пройдет между выводом и печатным проводником, вывод на небольшое расстояние отогнется вверх, и тогда между ним и печатным проводником останется зазор.

Все, что я только что описал, нужно будет сделать с каждым выводом, что имеется на микросхеме. В итоге вы получите полностью освободившуюся микросхему и все выходы останутся целыми. Это очень удобно, ведь бывает такое, что диагностика была не точной и причина поломки не в сгоревшей микросхеме, тогда вы в большом выигрыше. Ведь покупать новую микросхему не нужно будет, вы сможете обратно запаять ту, что вы выпаяли.

Когда вы полностью удалили микросхему из печатной платы, пройдитесь по ее проводникам жалом паяльника. Это нужно для того, что бы в местах пайки убрать или выровнять лишний припой. На место старой микросхемы прикладывается новая, места, где будет выполняться пайка обрабатываются Далее новая микросхема прикладывается к печатным проводникам, места пайки смазываются флюсом СКФ, а ножки нужно прогреть паяльником. При пайке таких микросхем используйте жало паяльника с шириной, которая будет меньшей, чем шаг между ножками микросхемы, что будет паяться. Что бы было лучше понятно, приведу пример: если шаг микросхемы 1,25 мм, то жало паяльника должно быть с шириной рабочей части не больше одного миллиметра.

При пайке таких микросхем используйте жало паяльника с шириной, которая будет меньшей, чем шаг между ножками микросхемы, что будет паяться. Что бы было лучше понятно, приведу пример: если шаг микросхемы 1,25 мм, то жало паяльника должно быть с шириной рабочей части не больше одного миллиметра.

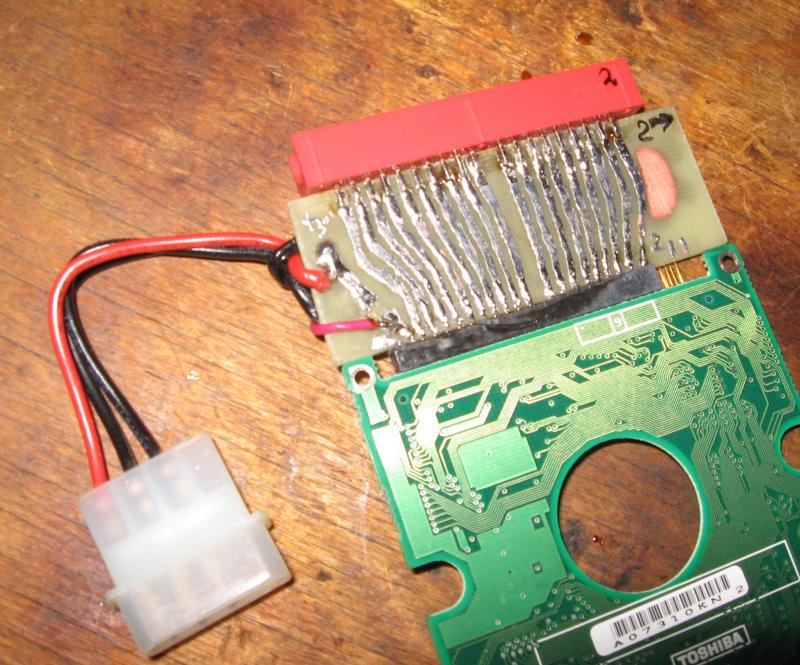

Учимся паять транзисторы в корпусе DPAK (TO-252)

Часто бывает, такое, что тот или иной бытовой прибор перестал работать. Причина в том, что на его рабочей плате перегорел транзистор и его нужно заменить, но, что бы это сделать необходимо его выпаять из платы. Как же это сделать, и какие сложности могут возникнуть?

Транзистор к плате припаян всей своей металлической поверхностью, и припаян он прямо к фольге этой печатной платы. Именно по этой причине требуется соблюдение некоторой последовательности действий во время выпаивания транзистора из платы.

Мы уже с вами знаем, что первое, что нам нужно сделать – это выпаять выводы транзистора. Если вы на 100% уверены в том, что проблема в транзисторе, то не нужно изобретать велосипед, просто возьмите бокорезы и перекусите ножки транзистора. Если же у вас стоит задача выпаять транзистор, что бы потом его опять использовать, вам нужно нагреть паяльником до нужной температуры место, в котором запаяны выводы транзистора. Когда вы увидели, что припой становиться жидким, берите шило, оно должно быть у вас под руками, и аккуратно приподнимите ножку над платой.

Если вы на 100% уверены в том, что проблема в транзисторе, то не нужно изобретать велосипед, просто возьмите бокорезы и перекусите ножки транзистора. Если же у вас стоит задача выпаять транзистор, что бы потом его опять использовать, вам нужно нагреть паяльником до нужной температуры место, в котором запаяны выводы транзистора. Когда вы увидели, что припой становиться жидким, берите шило, оно должно быть у вас под руками, и аккуратно приподнимите ножку над платой.

Следующее, что нужно сделать, это взять на рабочую часть жала максимально больше припоя и приложить к плате там, откуда торчит металлическое основание транзистора. Примерно, через секунд пять, припой, которым припаян транзистор, начнет плавиться, и вы легко сможете удалить транзистор, используя для этого пинцет. Может случиться так, что с первого раза у вас не получится изъять транзистор, в таком случае повторите все действия еще раз.

Сняв транзистор, вы увидите оставшийся припой, что держал этот транзистор. Выровняйте место, где был запаян транзистор к плате, используя горячее жало паяльника. Толщина слоя припоя должна быть не больше 0,5 мм.

Толщина слоя припоя должна быть не больше 0,5 мм.

Что касается вопроса как запаять транзистор на плату. Тут нет никаких сложностей. Для этого установите транзистор на плату и запаяйте его выводы. Потом прижмите транзистор, прилагая усилие, в плате и одновременно с этим прогревайте его жалом паяльника со стороны, где находится выступ металлического основания, это как при выпаивании. Когда припой полностью расплавится, транзистор просядет, так как на него прилагается давление, а паяльник можно будет отложить в сторону. Если паять нужно транзисторы в корпусе TO-252, то используйте для пайки мощный паяльник — 40 Вт.

Учимся паять паяльником радиодетали с толстым выводом.

Идем дальше. Как же выпаять микросхему, что имеет толстые выводы, а это их толщина составляет больше чем 0,8 мм. Такая работа уже более сложная, медицинская иголка нам не поможет, ведь такой иголки с таким диаметром нет. Но, если кому то повезет, и он найдет трубочку из нержавеющей стали, что имеет тонкие стенки и необходимый диаметр, то вполне возможно применить технологию с иголкой, что расписана выше, но в качестве иголки будет использоваться нержавеющая трубочка.

Но, есть и такие микросхемы, в которых радиоэлементы, у которых выводы закрепляются специальной термопластичной пластмассой. Это, как правило, разъемы, катушки индуктивности, трансформаторы. Для работы с такими радиоэлементами во время выпаивания используйте специнструмент , что предназначен для отсоса припоя. Называется такой инструмент оловоотсос.

Оловоотсос – это ручной инструмент, что используется для отсасывания олова, а для пайки используется в качестве припоя именно олово. Внешне оловоотсос похож на трубку из металла с наконечником, который изготовлен из фторопласта. Внутрь трубки помещен подпружиненный поршень на штоке и спусковой механизм. Если сравнивать, на что похож этот инструмент, то это будет ручной насос, что используется для накачивания колес велосипеда. Когда сжимается пружинка, поршень инструмента автоматически опускается вниз. Нажав пусковую кнопку, вы освобождаете поршень, и тут срабатывает пружина, под действием которой поршень быстро перемещается вверх, и при этом затягивает через наконечник воздух. Когда вы поднесете оловоотсос к жидкому припою, то его вместе с воздухом затянет внутрь инструмента.

Когда вы поднесете оловоотсос к жидкому припою, то его вместе с воздухом затянет внутрь инструмента.

Если перед вами стоит задача вытащить вывод из припоя, то вам надо нагреть припой паяльником, и как только он станет жидким, оперативно надеть на вывод оловоотсос и, не медля жмите пусковую кнопку, при этом убрав с места пайки, жало паяльника. Весь жидкий припой будет удален. Если же вам не удалось это сделать с первого раза, то повторите эту процедуру.

Использовать отсос можно при выпаивании любой радиодетали, будь то резисторы, диоды или микросхемы. Но, технология с медицинской иглой намного проще и быстрее, там ничего повторно не нужно делать. Пользоваться отсосом при выпаивании радиодеталей сложнее, если они имеют изогнутые выводы.

Учимся паять паяльником конденсаторы на материнской плате компьютеров.

В каждом компьютере есть рабочие электронные платы. К неисправности таких плат приводят вздутые электрические конденсаторы. В некоторых случаях плата может работать, но нестабильно. Конденсаторы заменить вроде не сложно, но, несмотря на простоту замены, нужно понимать, это серьёзная и ответственная задача. А сложность вся состоит в том, что плата имеет очень «нежные» и тонкие токоведущие дорожки, они еще и узкие и если вы неаккуратно проведете жалом паяльника, то очень легко эти дорожки повредите, а вот восстановить их не всегда получается. Кроме этого на печатной плате есть много бескорпусных элементов, и по неаккуратности их можно совершенно случайно повредить или разрушить. Сами конденсаторы на плате очень часто устанавливаются рядами очень плотно, иногда они расположены между разъемами. Именно по этой причине их выпаивать сложно, не говоря уже за впаивание назад, ведь это еще сложнее.

Перед тем, как приступить к самому процессу пайки, необходимо провести все необходимые подготовительные работы. А именно:

— достаньте из материнской платы все карты;

— отсоедините все провода;

— зарисуйте, в какой последовательности вставлены разъемы проводников, что идут от кнопок и светодиодов, установлены в системный блок. Как правило, они обычно установлены без ключей, и если вы не зарисуете или не запомните, как они расположены, то потом потратите много времени на то, что бы разобраться, как все было подключено. (можно сделать фото данной платы на имеющийся телефон или фотоаппарат)

— открутите все винты, на которых закреплена плата к основанию системного блока;

— достаньте плату из корпуса.

Для паяльных работ материнской платы нужно брать мощный паяльник (40 Вт). Ведь электролитические конденсаторы массивные. Прежде, чем начать пайку, необходимо правильно заправить жало паяльника. В торце жало не должно быть шире 3 мм, и ни в коем случае на нем не должно быть острых углов. Такие меры предосторожности необходимы, чтобы при случайном соскальзывании жала, вы не повредили токоведущие дорожки материнской платы.

В процессе пайки паяльником у вас будут заняты руки, и что бы правильно удерживать материнскую плату, используйте для ее фиксации тиски или «третью руку». Это просто необходимо, чтобы в процессе пайки можно было контролировать плату с обеих сторон. Обратите внимание, зажимайте плату за край, на котором нет никаких элементов, но не сильно, и, подкладывая при этом картонные прокладки, чтобы не повредить плату.

Все подготовительные работы выполнены, можно переходить непосредственно к выпаиванию неработающего конденсатора. Держа одной рукой конденсатор, другой прикасаетесь паяльником к его выводу. На рабочей части жала должно быть достаточно припоя, чтобы он мог слиться с тем припоем, которым припаяна ножка конденсатора. Прогревая место пайки, конденсатор легонько нужно отводить в сторону, чтобы достать его ножку из отверстия. Сразу после того, как конденсатор начнет поддаваться, его ножку вытаскивать полностью не нужно, только до посадки ее в плате. Аналогичную процедуру нужно выполнить со второй ножкой конденсатора. А тогда возвращаемся к первой ножке и уже достаем ее полностью из платы. Если использовать такой способ, то за два три приема вы полностью выпаяете конденсатор из материнской платы.

Когда материнская плата выходит из строя, то это точно из строя вышел не один, а несколько конденсаторов. Все непригодные конденсаторы выпаивать нужно по выше описанной схеме, но по очереди. Если у вас вышло из строя два конденсатора, но они оба имеют разные номиналы, то, очень важно запомнить, какой из них, где стоял.

Далее нужно подготовить отверстия, в которые будут запаиваться новые конденсаторы. Для начала необходимо удалить из этих отверстий старый припой. Как правило, я это делаю за два захода (этапа). Это сначала нагреваю место пайки, а потом при помощи зубочистки делаю в нем углубление.

После этого, в образовавшиеся углубления нужно вставить иголку для шитя, диаметром 0,5 мм. Эту иголку я закрепляю в цанговый зажим и уже с противоположной стороны прогреваю отверстие паяльником. Припой начинает плавиться, и в этот момент нужно проталкивать в отверстие иголку, не забывая ее постоянно проворачивать. Паяльник убираем в сторону, а иглу не прекращаем поворачивать и не спеша вынимаем ее. Таким образом, отверстия освобождаются от припоя и в них можно запаивать новые рабочие конденсаторы.

Если вы будете запаивать в плату конденсаторы, которые ранее уже были использованы, то нужно изначально подготовить их выводы, выровняв их и очистив от старого припоя. Если же это конденсатор, ранее не был использован, то его выводы нужно залудить, а вот если нужно укорачивать их, то это лучше всего сделать уже после запаивания конденсатора. Когда вы на плату устанавливаете конденсатор, то нужно учитывать его полярность. У конденсатора минусовой вывод отмечается, как правило, белой полоской сбоку на его корпусе, а на материнской плате отмечен белым сектором, или как дополнение на плате может быть специальная контактная площадка в виде квадрата. Еще может такое быть, что расстояние отверстий конденсатора и расстояние тех отверстий, что на плате не соответствуют. Чтобы не возникло проблем при пайке, следует заранее сформировать ножки конденсатора, ведь за счет того, что на материнской плате размещено еще много других деталей, это сделать не очень легко и не всегда удается с первого взгляда.

С легкостью можно сформировать ножки в том случае, если вставить его в отверстия ножками со стороны запайки выводов деталей. Таким образом, вам будет легче попасть ножками конденсатора в отверстия печатной платы, при его установке.

Учимся удалять оставшийся флюс с печатной платы по завершению пайки.

Что бы вам было легче паять конденсатор, то до того, как вы приступите к процессу пайки, обработайте его ножки специальным флюсом СКФ. Когда закончите паять, необходимо тщательно убрать с платы лишнюю канифоль.

Чтобы удалить лишнюю канифоль, необходимо взять любую кисточку и смочить ее в спирте. Потом этой кисточкой необходимо водить по месту на плате, где осталась застывшая канифоль, до той поры, пока канифоль не растворится.

Потом, стоит взять кусочек чистой ткани, она должна быть не синтетической, и положить ее на место растворившейся канифоли, потом провести кисточкой по самой ткани. Всю канифоль впитает в себя ткань, а плата останется чистой.

Ну, вот в принципе и все. Можно проверять работоспособность платы. А для этого вам нужно будет ее вставить в системный блок.

Учимся паять паяльником детали из стали и железа.

Пайка паяльником стальных и железных деталей, используя для этого мягкий припой, не особо отличается от пайки медных деталей или деталей из ее сплава. Разница здесь только в используемом флюсе. Ведь канифоль в такой пайке не используют, а используют хлористо-цинковый флюс.

Давайте попробуем на примере разобраться, как же паять железо. Вот, у нас есть лист кровельного железа, что уже проржавел и имеет глубокую коррозию.

Запомните! Самое главное, что вам нужно сделать, чтобы пайка получилась качественной, это правильно подготовить поверхность, на которой эта пайка будет проводиться. Что же для этого нужно сделать? Первое, это удалить всю ржавчину, используя для этого наждачную бумагу или щетку по металлу. Этот лист, может быть, покрыть маслом или консервантом. Такое делают для того, чтобы предотвратить его коррозию. Если у вас именно такой лист, то перед тем, как проводить пайку, его нужно очистить от жира. Для этого возьмите старую тряпочку и смочите е бензином. А затем протрите тщательно лист металла. Еще избавиться от жира на металлическом листе, можно используя для этого обычное моющее средство для посуды.

Если поверхность готова, тщательно очищена, то теперь нужно выполнить процесс лужения. Может быть такое, что вся ржавчина не удалилась, есть глубоки вкрапления, ничего страшного в этом нет если она занимает не больше одного процента площади от всего листа. Она не повлияет практически на процесс лужения.

На эту заранее подготовленную поверхность металлического листа, используя кисточку, тонким слоем наносим хлористо-цинковый флюс.

Уже через пять минут, вы покроете ржавую поверхность листа, при помощи паяльника необходимым слоем припоя и лист больше ржаветь не будет.

Не всегда под рукой есть кислотный флюс, но это не беда, ведь мы легко можем его заменить аспирином. Аспирин – это универсальный флюс, который всегда есть в аптечке каждого, если не в основной в доме, то в автомобильной аптечке точно найдется.

Как же это делается? Все очень просто, насыпьте вместо кислотного флюса раскрошенную таблетку аспирина, а дальше уже выполняем лужение при помощи паяльника. Припой растекается так же хорошо, как и при использовании кислотного флюса для лужения.

К детали железной или стальной, если она хорошо залужена, вам легко будет припаять любой провод, будь то он из меди или латуни. Он будет держаться на этом листе крепко, и будет обеспечиваться очень надежный электрический контакт.

Учимся паять трубки, радиаторы, радиаторы, теплообменники.

Если говорить о мастерах, то им часто приходится иметь дело с устранением течи, а это может быть или жидкость или газ, в металлических трубках, радиаторах и теплообменниках газовых колонок, холодильников, автомобилей или в других приборах, где они есть. В основном трубки бывают медные, латунные, железные, это может быть и нержавеющая сталь. Поэтому справиться с течью в таких трубах вам помогут паяльник и свинцово-оловянный припой ПОС-61, используя выше приведенную технологию.

Но, так как радиатор или теплообменник являются объемными и в них есть наличие жидкости, то технология их пайки имеет некоторые особенности, что отличают ее от обычной пайки.

Учимся ремонтировать железный кузов автомобиля методом пайки

В те времена, когда на дорогах ездило больше советских автомобилей, чем сейчас, очень сильно спасала технология пайки паяльником железа при коррозии кузова автомобиля. Когда появляется ржавчина, то первое что приходится делать, это зачищать ее и наносить новое лакокрасочное покрытие, но, со временем эта ржавчина все равно «вылезет» наружу. А вот если место, где появилась ржавчина хорошо подготовить, потом пройтись по нему паяльником, нанеся небольшой слой припоя, то это место больше ржаветь не будет никогда.

Часто приходилось хозяевам автомобилей паять сквозные дыры в порогах или в зоне колесных арок машины. Перед тем, как приступить к пайке, необходимо зачистить аккуратно поверхность вокруг образовавшейся дырки, диаметром приблизительно в сантиметр, а потом залудить эту поверхность припоем. Потом вам необходимо вырезать из картона выкройку по размерам необходимой вам заплатки. После чего по выкройке вырезаете заплатку из латуни. Ее толщина должна быть от 0,2-0,3 мм. Ту часть заплатки, что будет припаиваться необходимо залудить толстым слоем припоя. Может быть такое, что заплатке необходимо придать какую-то форму, если это так, то придаем ей нужную форму, а потом прикладываем ее на дырку в кузове автомобиля, и хорошенько прогреваем ее мощным паяльником. Отлично подойдет паяльник на 100 Ват. Прогревать необходимо по шву. Далее шпаклюем, грунтуем, красим и кузов вашего автомобиля словно новый. И еще большой плюс такого ремонта в том, что это место больше никогда не пустить ржавчину.

Часто задаваемые вопросы про Паяльники

простой способ научиться хорошо паять провода (инструкция + 125 фото)

Если в советское время существовала игра для школьников, сутью которой было спаять «на коленке» радиоэлектронную микросхему самому, что они успешно делали, то сейчас многих вопрос о том, как правильно пользоваться паяльником, ставит в затруднительное положение. Хотя научиться паять паяльником не так уж сложно и, освоив основы для «чайников», можно будет самостоятельно проводить несложные работы, не обращаясь к специалистам.

Тонкости хорошей пайки

Чтобы припаять деталь к плате, нужно:

1) Нанести флюс на поверхность пайки; 2) Залудить их припоем; 3) Снова нанести флюс на контакты; 4) Запаять зазор между контактами.

Первое важное правило – избегать температуры выше 400 °C и более. Многие начинающие (и даже опытные) радиолюбители пренебрегают этим. Это критические значения для микросхем и плат.

Припой расплавляется примерно от 180 до 230 °C (свинец — содержащие припои) или от 180 до 250 °C (бессвинцовые). Это далеко не 400 °C. Почему тогда выставляют высокую температуру?

Что нужно для надежного контакта

Основные критерии:

- Правильно выбрать флюс. Например, для пайки проводов подойдет жидкий флюс. Он лучше всего смачивает провода и позволяет качественнее залудить такие контакты. Низкокачественный флюс быстро вскипает и растекается по плате.

- Использовать качественный припой. Именно припой определяет дальнейшую надежность и прочность соединения. Так же качество припоя может повлиять на работу схемы в целом, из-за шлаков и низкокачественных сплавов могут образоваться помехи в работе электроники и со временем могут появиться трещины.

- Пользоваться проверенным инструментом и оборудованием. Паяльники плохого качества могут нестабильно держать температуру, перегреваться.

- Соблюдать температурный режим. Не перегревать детали и держаться в температурном режиме плавления припоя. Слишком низкая температура и припой будет плохо плавиться, а если слишком высокая – материал будет испаряться, хуже лудить контакты.

- Долгие часы практики, проб и ошибок. Без практики не будет и своего метода пайки.

Эти критерии взаимосвязаны друг с другом. И при плохом выборе комплектующих с материалами, будет такой же результат.

Что такое термоусадка?

Во время сращивания проводов профессионалы рекомендуют применять специальные термоусадочные трубки. Диаметр их обязательно должен быть в два раза больше, чем у провода. Трубка надевается на один конец провода. После осуществления его механического сцепления с другим проводом и пайки термоусадка перетаскивается на место их соединения. Она должна располагаться так, чтобы с каждого конца шва оставалось по 1 см. После этого пайка выполняется заново. Термоусадка должна равномерно покрывать и нагревать соединение проводов. В результате воздействия на трубку высоких температур она запаивается, обеспечивая надежную изоляцию в зоне соединения, а также прочность механического сцепления.

С чего начать

Для начала, необходимо определиться с какой целью нужна пайка. Для радиолюбительства это начальный уровень, для пайки проводки и простого уровня нужны более профессиональные инструменты. А для ремонта и пайки SMD, BGA микросхем придется выучить все азы пайки и приобрести специальные инструменты и расходники.

Правильный выбор набора для пайки

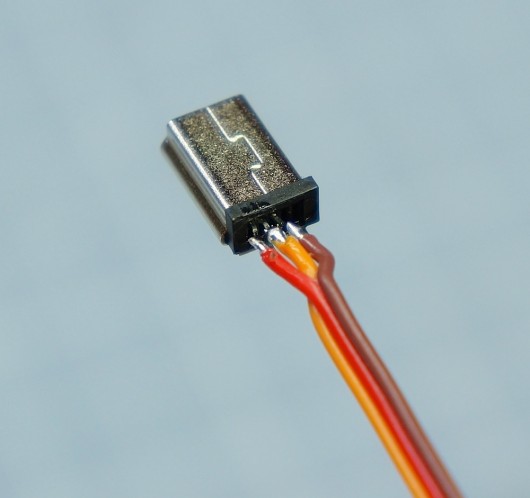

Припои бывают разных типов и диаметров.

Большой диаметр припоя удобен по время пайки проводов, а мелкие для точечной пайки SMD компонентов, или разъемов. Так же припои бывают с канифолью или без. С канифолью припой очень удобен. Его проще всего брать на жало паяльника.

Набор для начинающих

Для радиолюбителей магазины продают сразу все в одной пачке. Такие наборы дешевле всего, так как по отдельности все будет стоить дороже. Например, есть наборы с паяльником и жалами, а также пинцетами.

Отличный набор для начинающих с Алиэкспресса

Паяльник или станция

Для пайки радиоконструкторов и проводов достаточно паяльника, а для более продвинутой пайки уже понадобится станция. Паяльная станция обладает в свое составе как правило и феном. С помощью фена можно паять SMD компоненты, и получится лучше прогревать плату.

Лучше всего начать с паяльника и выбрать тот, у которого доступна регулировка температуры и смена жал.

Жала паяльника

Существует арсенал жал для паяльников. Конус, плоское, топорик, волна и т.п. Они все могут быть различной площади и формы.

Выбор паяльного жала

Для начинающих отлично подойдет мини волна. Такое жало проще всего лудится, и способно на большой спектр задач.

Особенности применения

Для пайки проводов это массивные жала, а для планарных контактов это, как правило, конусные и изогнутые жала. Например, чтобы опаять шлейф от платы, лучше всех подойдет топорик. Этот тип обладает широкой рабочей поверхностью, которая позволяет массивно прогреть большую поверхность платы.

Вечные жала и правила их использования

Главное правило использование вечных жал — всегда на жале должен быть припой или флюс. Если игнорировать это правило, на жале начнут появляться черные точки, которые со временем перейдут на всю поверхность.

Это слой нагара, который образуется при окислении воздуха на рабочей поверхности. Припой или флюс выполняют защитную функцию, и во время работы паяльника окисляются они, а не жало паяльника.

Почему паяльник начал плохо паять

Если паяльник плавит припой, однако не берет его на свою рабочую поверхность, то его нужно залудить. Он сильно окислен, но его не стоит выкидывать.

Подготовка к работе

После включения паяльника в сеть, нужно дождаться его нагрева. Вся подготовка сводится к чистке нагара с рабочей поверхности и нанесения припоя. При работе с жалами нельзя использовать режущие инструменты. Нельзя удалять нагар с паяльника лезвиями или другими острыми предметами.

Лужение паяльника

Лужение паяльника происходит поэтапно:

- Разогретое жало нужно почистить. С помощью мокрой губки или медной стружки.

- На чистую поверхность наносился припой.

Черная поверхность жала удаляется с помощью долгого залуживания. Делается это с помощью комка припоя и флюса. Жало топится в припое до тех пор, пока оно не будет чистым. Периодически оно должно обмокать в припое. И затем снова чиститься с помощью губки. В этом случае лучше всего использовать медную стружку, она удаляет окислы и нагар намного лучше. Мокрая губка только удаляет припой, но не нагар. Если вышеперечисленные методы не помогают, то придется использовать активатор жал или паяльную кислоту.

Сопла фена

У паяльного фена тоже существую свои насадки. Они бывают разного диаметра, формы и крепления. Все зависит от того, какие работы проводятся.

Выбор паяльного флюса

Паяльные работы обладают большим спектром. И для разных задач нужны свои материалы. Например, для пайки проводов ни что не сравниться с обычной канифолью. Канифоль дешевая, практичная и удобная в работе. А для микросхем нужен иной подход. Пастообразный флюс и шприц для точечной дозировки флюса к SMD компонентам.

Чем отмывается флюс после пайки

С помощью бензина «Калоша» или спирта.

Инструментов и расходники для чистки:

- Вата;

- Ватные диски;

- Палочки из ваты;

- Зубная щетка.

Рабочее место и дополнительные инструменты

Для рабочего места подойдет деревянный стол. Если не хочется портить поверхность стола, то можно воспользоваться деревянной дощечкой. Дерево мало впитывает тепло и не действует как радиатор. А если нет такой дощечки, то можно приобрести силиконовый термостойкий коврик. В таком коврике есть удобная площадка для разборки электроники, различные карманы и места для инструментов. Коврик можно чистить обычным спиртом после работы, если остались какие-либо пятна или следы припоя.

Пинцеты и лопатки

С помощью пинцетов можно двигать детали при пайке, позиционировать и устанавливать детали. Они также изготавливаются из разных материалов, бывают угловыми, прямыми, с фиксацией и т.п.

Оптика и микроскопы

Лупы не очень удобны, поэтому намного удобнее и практичнее использовать микроскопы. Лучше всего начать с бюджетного варианта. Например, простой USB микроскоп позволит оценить результат пайки на экране компьютера.

Конечно, частота кадров не позволяет нормально работать под ним, но он позволяет без вреда для зрения рассматривать мелкие детали платы.

Вентиляция помещения и правила безопасности

Помещение должно быть с хорошей вентиляцией. При паяльных работах нужно держать дистанцию, и не приближаться близко, чтобы припой не попал на лицо. После паяльных работ обязательно проветрить помещение, и помыть руки и лицо с мылом. Нельзя употреблять пищу при пайке, ибо на слизистых поверхностях остаются осадки от дыма.

Виды паяльных жал никелированных

- Жало в форме иглы — им паяют очень маленькие радиодетали, такие как SMD. При осуществлении ремонта телефонов такое жало незаменимо. Оно применяется на платах с высокой плотностью монтируемых деталей.

- Жало-лопаточка — применяется для осуществления выпаивания и в случаях монтажа крупных радиодеталей. Им работают с многовыводными микросхемами.

- Жало в форме капли — им удобно переносить припой с канифолью к месту паяния, что приводит к повышению качества работы.

- Жало с изогнутой формой — чаще всего им отпаивают радиодетали, находящиеся в медной оболочке, чтобы на плате не оставался лишний припой. Оно может применяться и для обычной пайки. Паяльник нагревается до температуры 290-300 С.

Работая с паяльником, необходимо всегда содержать его в идеальной чистоте. Новые паяльные жала обычно обрабатывают с помощью молотка, чтобы на его поверхности образовались мелкие зазубрины. Впоследствии их аккуратно подравнивают напильником, чтобы придать жалу наиболее правильную форму.

Затем жало следует залудить, используя припой с канифолью. То есть покрыть тонким слоем припоя, обмакнув его в канифоль.

Простая пайка проводов

Первый пример это припаивание проводов.

Что потребуется

Для снятия изоляции с проводов понадобится стриппер.

С помощью него можно быстро удалить изоляцию. Бокорезы, кусачки, нож, зубы или паяльник не смогут так же легко справиться с этой задачей.

Для пайки проводов подойдет жидкая канифоль, или ФКЭТ.

Жидкая канифоль лучше всего обволакивает жилки проводов. Она дешевая, практичная и удобная.

Какое жало лучше выбрать

Для проводов нужно много припоя. Мини волна практичнее всего для пайки любых проводов, чем обычный конус или плоское жало.

Пошаговый процесс

Стриппером снимаем изоляцию, скручиваем провода.

Наносим флюс на спаиваемые провода, берем припой на жало. Температура жала не больше 300 °C.

Несколькими движениями вперед и назад лудим скрученные провода. Если припой образовался в комочки, то добавляем ждем остывания место пайки, чтобы не повредить кисточку. Добавляем еще флюс и снова проводим по месту пайки паяльником. Припоя не должно быть много или мало.

Лучше всего залудить оба провода перед спаиванием вместе, однако не получится надежно их скрутить. Поэтому, легче сразу сделать скрутку и затем спаять их.

Ремонт наушников

Основная проблема при ремонте наушников это стойкая изоляция проводов.

Особенности залуживания проводов

Чтобы залудить такие провода, необходимо с помощью припоя и канифоли тщательно пройтись по месту пайки.

Для пайки понадобится массивное жало, большая капля припоя и жидкая канифоль. Так же наносится флюс, но пайка немного другая. Теперь главная задача это сжечь изоляцию. Это можно сделать при помощи большой капли припоя. Продольными движениями вперед и назад проводим припой по месту пайки. Изоляция сжигается медленно. Не нужно повышать температуру выше 300 °C и использовать кислоту. Если не получается залудить, то пробуем снова, но уже вместо канифоли используем ЛТИ-120. Этот флюс поможет залудить провода не хуже паяльной кислоты.

Включаем паяльник в сеть

Нагревающим элементом является провод из нихрома, намотанный на трубку, спрятанный под кожухом. На конце трубки находится жало. Нихром, раскаляясь под воздействием идущего по нему тока, нагревает заостренные рабочие кромки.

Чтобы проверить готовность паяльника, касаемся им кусочка канифоли. Если пойдет небольшая струйка дыма, можно приступать к работе. Повалит густой дым – паяльник перегрелся. Придется его немного охладить. Выключить из сети.

Лучше всего – использовать терморегулятор, чтобы не дергать постоянно вилку из розетки туда-сюда.

Лужение эмалированной проволоки

Эмалированная медная проволока теплоемкая и трудно поддается лужению.

Но ее можно легко залудить с помощью обычной канифоли. Достаточно наждачной бумаги.

Удаляем эмалированное покрытие с помощью наждачки, наносим канифоль и проволока успешно задужена и готовка к пайке.

Подготовка

Для того, чтобы начать паять, нужно обзавестись нужным инструментом. Вот что нам понадобится:

- Канифоль, кислота, флюс;

- Набор отверток;

- Припой оловянно свинцовый – ПОС 60;

- Плоскогубцы;

- Пинцет;

- Кусачки, бокорезы;

- Молоток;

- Напильник, наждачка;

- Паяльник средней мощности (40 – 60 Ватт)

Предварительно зачищаем спаиваемую поверхность. Используем наждачную бумагу, напильник. Затачиваем жало паяльника – две кромки, когда он новый. Освобождаем от старого припоя, если он ранее использовался. Для этого чистим его напильником, протираем губкой.

Пайка светодиодной ленты

Светодиодная лента так же теплоемкая, как и толстый провод. Она имеет в своем составе медную подложку, которая забирает тепло при нагреве.

Залуживаем контакты с помощью канифоли. Используем мини волну и совсем немного припоя. На месте пайки должно быть немного припоя.

Далее, берем паяльник от себя ручкой, прислоняем провод к контакту и сверху жалом паяльника. Пайка должна длиться не дольше секунды, пока есть флюс. Это связано с тем, что медная подложка быстро забирает тепло, а сгорающий флюс уже не в состоянии собрать припой в единое целое. Поэтому, если паяльные работы будут длиться больше секунды, то на ленте будут комочки припоя с признаками холодного контакта. Если такое произошло, снова наносим флюс и одним касанием исправляем плохую пайку.

Канифоль (флюс) чиститься с ленты при помощи спирта (или бензина) и ватного диска.

Внесение припоя

Когда место пайки достаточно разогрето, можно добавлять припой. Его вносят двумя способами — расплавленное, в виде капли на жале паяльника или в твердом виде (проволоку припоя) непосредственно в зону пайки. Первый метод используется если область пайки небольшая, второй — при значительных площадях.

В случае, если надо внести небольшое количество припоя, его касаются жалом паяльника. Припоя достаточно, если жало стало белым, а не желтым. Если повисла капля — это перебор, ее надо удалить. Можно стукнуть пару раз по краю подставки. Потом сразу возвращаются в зону пайки, проводя жалом вдоль места пайки.

Как правильно паять паяльником: второй способ внесения припоя

Во втором случае проволоку припоя вводим непосредственно в зону пайки. Нагревшись, он начинает плавиться, растекаясь и заполняя пустоты между проводами, занимая место испаряющегося флюса или канифоли. В этом случае надо вовремя убрать припой — его переизбыток тоже не очень хорошо влияет на качество пайки. В случае с пайкой проводов это не так критично, а вот при пайке электронных элементов на платах очень важно.

Ликбез для начинающих

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.

Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.

На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.

400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Такой метод пайки очень опасен и не эффективен.

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

- Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

Ремонтируем посуду без паяльника

Различные емкости и другую кухонную утварь можно ремонтировать с помощью так называемых карандашей, которые продаются в специализированных магазинах или на рынках. При отсутствии такого приспособления предлагаем сделать следующее:

- Обрабатываем место повреждения наждачной бумагой.

- Удаляем следы ржавчины, а также выполняем дополнительную обработку соляной кислотой.

- С внешней стороны емкости укладываем широкую пластину рукой. Она нужна для того, чтобы исключить протечку припоя.

- Изнутри насыпаем измельченное олово и канифоль на поврежденный участок.

- Ставим емкость на огонь и дожидаемся расплавления припоя.

Паяльная паста: быстро производим соединение деталей

Еще один способ соединения проводов или металлических деталей без паяльника – это использование специальной пасты, состоящей из таких ингредиентов:

- соляная кислота – 32 мл;

- олово – 7,8 г;

- цинк – 8,1 г;

- вода – 12 мл.

Сперва разводим в воде соляную кислоту, после чего последовательно вливаем в нее цинк и олово. Затем добавляем дополнительные компоненты:

- глицерин – 10 мл;

- свинцовый порошок – 7,4 г;

- олово – 14,8 г;

- цинковая пыль – 29,6 г;

- канифоль – 9,4 грамма.

Все ингредиенты предварительно нагреваются и после расплавления смешиваются между собой.

Получившимся пастообразным составом нужно намазать на соединяемый участок. После этого осуществляется нагрев с помощью свечи или зажигалки до полного расплавления этого своеобразного припоя. Паста достаточно надежно соединяет даже толстые провода, однако с ее приготовлением придется повозиться. Очень важно соблюдать все указанные выше пропорции, чтобы добиться нужного результата.

Паяльник является очень простым и удобным инструментом. С помощью него соединяются маленькие металлы, и об этом знает каждый мужчина с самого детства. А вот на вопрос о том, как паять без него, могут ответить немногие. Иногда могут возникнуть такие ситуации, когда необходимо спаять провод или иную деталь, но под рукой не оказывается паяльника. Пайка является самым распространённым видом соединения маленьких деталей, которую можно сделать в домашних условиях. Сварить детали, когда паяльник сломался, не так сложно, как может показаться, необходимо только обладать некоторыми знаниями.

Как правильно паять феном

Нужно закрыть все мелкие и уязвимые к перегреву компоненты защитой.

В данном случае используется алюминиевый скотч. Он хорошо защищает компоненты от температуры, плотно держит компоненты платы. Однако, прибавляет теплоёмкость к месту пайки. Термоскотч также хорошо защищает, только хуже держится на плате.

Плату размещается на таком материале, который наименее теплоёмкий и медленно отдает температуру в окружающую среду. Можно использовать, например, деревянную дощечку. И при этом, место пайки не должно находиться под наклоном.

Лучше всего нанести на контакты флюс. Он хорошо распространяет тепло, по сравнению с нагреваемым воздухом, однако не следует его добавлять слишком много. Он может вскипеть, зашипеть или помешать пайке.

Первым делом прогревается место пайки. Фен выставляется около 100 °C и максимальным потоком воздуха.

Нужно прогреть как саму деталь, так и окружающее место пайки с контактами круговыми движениями.

Далее, спустя около минуты следует плавно повысить нагрев.

Разница с контактами будет небольшая. Таким образом, в течение нескольких минут, повышаем до 300 °C.

Шаг около 20 — 30 °C на каждые десятки секунд.

Выводы по краткому обучению пайке

Сегодня мы познакомились с тем, как учатся паять американцы. Задорнов сказал бы…ну в общем вы поняли. В оригинале, как мне кажется, все выглядит немного коряво и поверхностно, так что постарался внести свои уточнения в текст. В принципе, самые азы раскрыты, но останавливаться в этом деле никак нельзя, так что подписывайтесь на обновления блога — будут еще подробности о процессе пайки.

К одним из самых надежных и эффективным методик скрепления различных элементов — пайка. Для бытовых задач нередко применяются обыкновенные электропаяльники. Существуют устройства, функционирующие и от 220 В, и от 380 В, и даже от 12 В. Двенадцативольтные паяльники характеризуются небольшими показателями мощности. Они зачастую применяются на опасных производствах. Они используются и в быту, однако их нагревание осуществляется крайне медленно.

Как понять, что деталь уже выпаивается

На контактах появляется блик. С помощью пинцета следует аккуратно подтолкнуть микросхему. Если она двигается легко и плавно из стороны в сторону, то ее уже можно снимать, если нет – греем дальше.

Эту технику необходимо индивидуально подстраивать под каждую пайку и паяльную станцию. Например иногда придется дольше греть плату, а в порой и около 240 °C хватит. Метод паяльных работ зависит от случая.

Устройство нагревательного элемента паяльника.

Рассмотрим устройство нагревательного элемента в разрезе.

Нагревательным элементом в паяльниках обычно служит нихромовый провод, намотанный на металлическую трубку, в которую вставляется медный стержень (жало). Электрический ток раскаляет нихромовый провод, а он в свою очередь отдает тепло медному стержню, нагревая его.

Для изоляции этого провода от контакта с защитным кожухом и металлической трубкой, служит слюда, которая слоями прокладывается между ними.

Сплав Розе

Чтобы уменьшить риск перегрева, можно использовать сплав Розе. Он поможет снизить нагрев до 120 °C. Таким способом можно выпаять деталь из опасных и чувствительных участков. Достаточно добавить пару гранул припоя и немного флюса.

После лужения контактов, деталь легко выпаивается. Нужно аккуратно выпаивать контакты, они могут легко повредиться из-за резкого движения.

Получившийся припой в обязательном порядке удаляется с платы. Он очень хрупкий и не подходит для использования.

Пошаговое освоение навыков пайки

Перед теми, кто совсем недавно начал своё знакомство с электроникой встаёт на первый взгляд простая задача – научиться правильно паять.

Казалось бы, всё просто – взял паяльник, припой, канифоль, и можно начинать собирать какое-нибудь интересное устройство. Но, чтобы собрать электронную самоделку, нужно обладать навыками качественной и надёжной пайки.

Работоспособность любого электронного устройства в первую очередь зависит от надёжности электрических соединений и паянных в том числе. Навыки качественной пайки приходят с опытом. Поэтому необходима тренировка. С чего же начать?

Чтобы научиться паять, в первую очередь необходимо ознакомиться с теорией. Это потребует немного времени сейчас и сбережёт его в будущем. Вот что потребуется знать, для того, чтобы приступить к освоению навыков пайки.

Минимальный набор для пайки: паяльник, припой, канифоль, подставка для паяльника. Подробнее…

Подготовка паяльника к работе. Советы и рекомендации по уходу за паяльным инструментом. Подробнее…

Припои. Свойства и характеристики оловянно — свинцовых припоев. Подробнее…

В последнее время на прилавках радиомагазинов появился бессвинцовой припой (Lead free). Его активно применяют при сборке бытовой радиоаппаратуры. Припой без свинца отличается своими свойствам от широко распространённого оловянно-свинцового. О бессвинцовых припоях читайте здесь.

Также в процессе пайки и сборки потребуется монтажный инструмент. Подробнее…

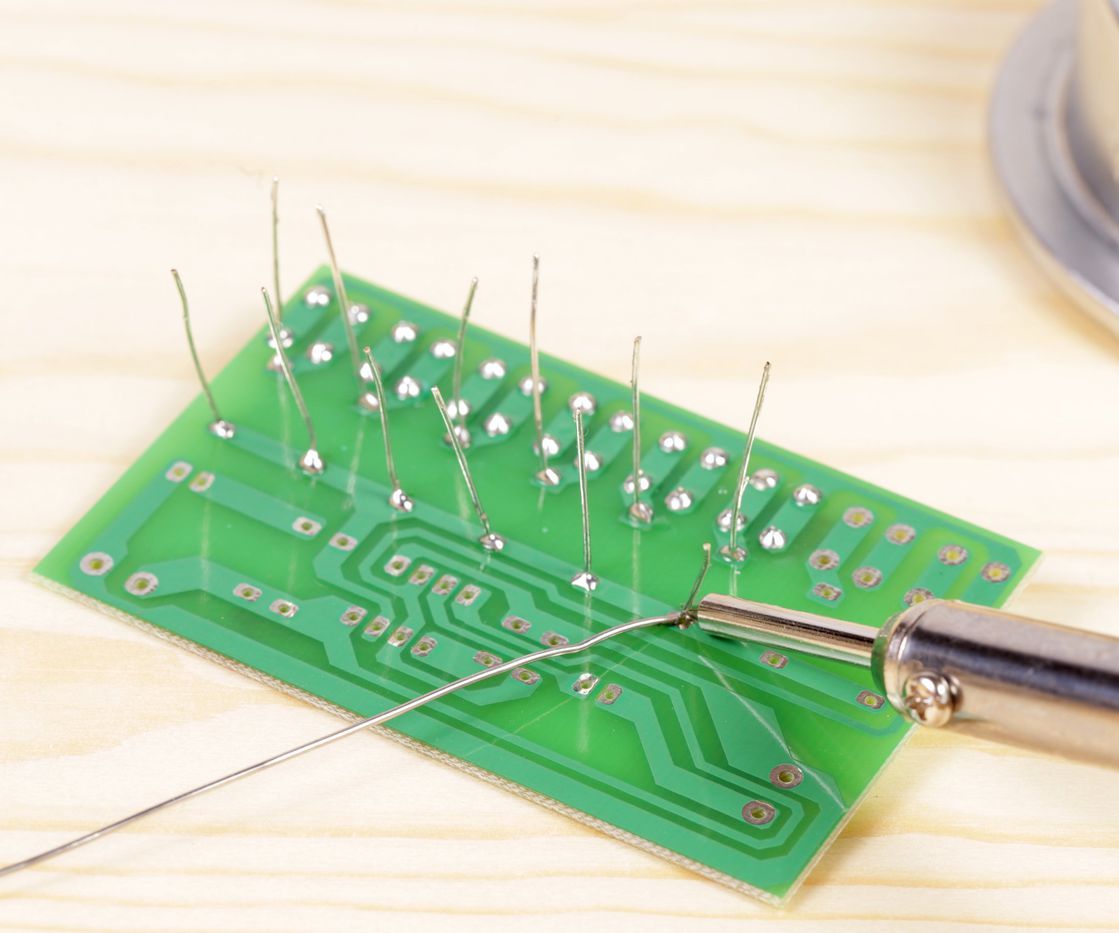

После лёгкого прочтения теории, можно смело приступать к пайке. Для тренировки навыков можно спаять куб. Сперва может показаться, что это дело простое, но на самом деле это не так.

Куб, спаянный из медного провода

Берём медную проволоку сечением около 1 миллиметра. Если провод лакированный, то предварительно нужно удалить изоляцию. Делать это лучше с помощью перочинного ножа и мелкой наждачной бумаги. Поверхность проволоки нужно тщательно зачистить, чтобы остатки лакового покрытия не мешали лужению проводника. Даже небольшие участки лаковой изоляции, случайно оставшиеся после зачистки, будут препятствовать дальнейшему лужению. Далее залуживаем медную проволоку. О лужении провода можно прочесть здесь.

Паяем куб

В процессе лужения можно использовать жидкий флюс, например, ЛТИ-120. Продаётся в магазине радиотоваров в тюбиках. Может комплектоваться кисточкой или диспенсером (типа, как пипетка для нанесения флюса капелькой).

ЛТИ — 120

Жидкий флюс быстро высыхает. Поэтому некоторые слегка подсушивают его для придания более густой консистенции.

Для облегчения процесса спайки двух проводников под необходимым углом можно воспользоваться “третьей рукой”. Третья рука весьма полезное приспособление. Оно поможет сберечь пальцы рук от случайных ожогов, которые можно получить придерживая детали или проводники пальцами.

Третья рука

Если не удаётся купить такой девайс, то что-то подобное можно собрать, используя зажимы типа “крокодил” и несколько металлических деталей.

Выпаивание радиодеталей.

Потренироваться в выпаивании радиодеталей можно на печатных платах от неисправной аппаратуры. Для этих целей подойдёт старый ненужный телевизор, например, типа 3УСЦТ. Таких телевизоров было наштамповано огромное количество в советское время. На печатных платах таких телевизоров все радиодетали смонтированы методом монтажа в отверстия — THT (от англ. –Through Hole Technology).

В подавляющем большинстве современной радиоаппаратуры применяется монтаж SMT или смешанный (SMT + THT). Демонтаж радиоэлементов с печатных плат, собранных методом SMT осложняется тем, что SMD элементы (конденсаторы, диоды, резисторы) имеют очень малые размеры и для их выпаивания требуется специальное оборудование. Поэтому практиковаться в выпаивании всевозможных радиодеталей с печатных плат легче начинать с плат, выполненных методом монтажа в отверстия.

Если особых трудностей с выпаиванием обычных радиодеталей не возникло, можно приступить к тренировке навыков пайки элементов SMD. В современной электронике монтаж радиодеталей на поверхность очень популярен и эта тенденция будет сохраняться – детали будут всё мельче и мельче.

Поверхностный монтаж

Для пайки SMD компонентов желательно обзавестись термовоздушной паяльной станцией.

Подробнее о термовоздушной паяльной станции читайте здесь.

Выпаять SMD элементы с платы обычным паяльником очень сложно, а многовыводные детали вроде микросхем вообще нереально, поэтому станция пайки горячим воздухом просто необходима. Она упрощает процесс монтажа и демонтажа многовыводных планарных микросхем, миниатюрных SMD-транзисторов, резисторов и конденсаторов. Если вы занимаетесь радиоэлектроникой и планируете освоить ремонт электроники и, например, ремонт сотовых телефонов, то не сомневайтесь в том, что термовоздушная паяльная станция вам пригодиться.

Также не стоит забывать о правилах безопасности. Желательно, чтобы помещение, в котором происходит пайка, проветривалось. Старайтесь не вдыхать пары канифоли.

Не перегревайте печатную плату. Это исключить её вспучивание и расслоение. Также стоит оберегать глаза и лицо. Не редки случаи, что выводы деталей пружинят под действием сил упругости, разбрызгивая капельки жидкого припоя во все стороны. Похожая ситуация происходит и при перегреве печатной платы, когда медные дорожки отслаиваются, а жидкий припой разбрызгивается по сторонам. Старайтесь избегать таких случаев!

Комбинированный метод

Еще одна очень эффективная техника. Если во время пайки деталь плохо паяется или не выпаивается – это следствие низкокачественного припоя, флюса или недостаточного прогрева платы.

Для этого во время работы паяльником, необходимо сверху помогать паяльным феном. Фен следует ставить до 200°C. Так нагрев будет происходить быстрее, и температура на контактах стабилизируется, окружающий воздух будет меньше забирать тепло.

Технология паяния

Сегодня наибольшей популярностью пользуются паяльники электрического типа. Люди, чья работа тесно связана с процессом пайки (починка техники, чайников, микросхем, плат, наложение страз ), зачастую выбирают паяльную установку, любители же обходятся обыкновенными устройствами без каких-либо регуляторов.

Чтобы научиться паять паяльником, необходимо разобраться в общем процессе, после чего можно углубляться в особенности.

Потому следует начать с небольшого описания последовательности работы.

Пайка предполагает определенную схему действий. Речь пойдет о спаивании радиотехнических элементов и проводов, так как это встречается повсеместно. Итак, действия будут следующими:

- Подготовка элементов к работе.

- Лужение или обработка поверхностей флюсом.

- Нагрев обрабатываемых элементов до определенных температурных показателей.

- Внесение припоя в область пайки.

Далее припой остается лишь остудить и произвести проверку качества стыка. Если вы сделали все верно, то обработанная поверхность будет блестеть. Если же припой обладает пористой структурой и тусклым оттенком, то это может свидетельствовать о том, что при пайке не была достигнута достаточная температура. Такую пайку специалисты называют «холодной». Она с легкостью разрушается — провода при этом достаточно просто потянуть. Также участок пайки может обугливаться. Это свидетельствует о чрезмерно высокой температуре.

Подготовка к работе

Перед работой следует избавиться от изоляции. У оголяемого провода может быть разная длина. Если вам нужно спаять проводку, то оголяют от 10 до 15 см. Для наушников же, к примеру, будет достаточно небольшой длины — от 7 до 10 см.

После удаления изоляционного материала нужно осмотреть провода. Если они покрыты специальной оксидной пленкой или лаком, то от покрытия тоже нужно удалить. Для этого можно воспользоваться сразу несколькими способами:

- Механический. Применить мелкозернистую наждачку, которой нужно обработать оголенный провод. Однако, этим способом очень неудобно обрабатывать тонкие проводки, а многожильные можно вообще повредить.

- Химический. Оксидную пленку можно снять с помощью растворителей и чистого спирта. ЛКМ-покрытие удаляется ацетилсалициловой кислотой (обыкновенный аспирин из аптеки). Провод просто укладывают на поверхность таблетки, после чего нагревают паяльником. Кислота очень быстро начнет съедать лак.

Вам также нужно будет научиться определять достаточно прогрева участка пайки. В том случае, если вы используете обыкновенное паяльное устройство, то следует обратить свое внимание на поведение флюса или канифоли. Если нагрев достаточный, то вещества начинают кипеть и выделять пар. При поднятии кончика жала капельки горячей канифоли не спадают.

В каких случаях паять феном не получится

Паяльный фен как правило достигает мощности не боле 500 Вт. Чем меньше мощность, тем меньше можно прогреть площадь платы.

С помощью паяльного фена не получится адекватно выпаять массивные детали, компьютерные BGA микросхемы (мосты, CPU, GPU). Фен не сможет прогреть такие площади.

Это все равно что вскипятить стакан воды с помощью одной спички. Повышать температуру тоже не вариант, это уничтожит как саму деталь, так и плату.

Для массивной платы необходим нижний подогрев. Чаще всего это плита, которая нагревается до 100 – 200 °C. Печатную плату получится равномерно прогреть. А с помощью фена довести до плавления припоя.

Так же можно использовать строительный фен. Он имеет большее сопло, и его мощность может быть до 3000 Вт. Однако, строительный фен тоже не выход. Из-за того, что греется только деталь и небольшое окружающее пространство вокруг, после пайки плата деформирмируется от высокой разницы нагрева, тем самым отрываются выводы от площадок (особенно это кается больших BGA деталей).

Какой паяльник выбрать?

Научиться паять правильно — легко, но при условии удачно выбранного инструмента. Среди большого разнообразия этих устройств мастеру-любителю, решившему заняться починкой оргтехники, стоит выбрать акустический паяльник, который отличается малыми размерами и хорошей работоспособностью. Он имеет низкую теплоемкость, что желательно для тонких паечных работ при сборке микросхем. Начинающему мастеру лучше остановить свой выбор на приборе, мощность которого не превышает 40 Вт. Важно, чтобы паяльник также не был слабее 15 Вт, поскольку мощности в таком изделии будет недостаточно даже для соединения простых проводов оргтехники. Покупать предпочтительнее инструмент с трехнаправляющим заземляющим штекером. Его наличие предотвратит возможные рассеивания напряжения во время движения электротока к металлической трубке.

Для выполнения работ по присоединению калибровочных проводов, шасси и витражных работ подойдет промышленный паяльник.

Выпаивание деталей из плат одним паяльником

Малогабаритные по площади SMD детали можно выпаять с помощью конусного жала. Нагреваются оба контакта детали и она быстро отходит с платы. Также конусное жало удобно во время впаивания SMD детали, так как можно точно дозировать количество припоя на контакты.

Пайка оплеткой

Оплетка представляет собой жилки тонких медных проводов.

Можно использовать в качестве оплетки экранирующую изоляцию от антенны. С помощью оплетки можно легко и быстро убрать припой с контакта. Нужно нанести флюс на оплетку и контакт. Далее, с помощью паяльника место пайки медленно прогревается и олово переходит на оплетку. Такой метод пайки хорош для мелких деталей и не больших DIP контактов. Если нужно выпаять PCI разъем, то оплетка быстро потратиться в пустую.

Вакуумный шприц и иглы

Вакуумный шприц быстро удаляет массивные распаленные части припоя. А с помощью игл DIP контакты легко отпаиваются от платы. Игла надевается на контакт, и с помощью паяльника прогревается. Иглу нужно успеть продеть через контакт платы на корпус микросхемы, пока припой будет в расплавленном состоянии. Или наоборот, когда контакт уже разогрет, и в эту же секунду вставляется игла.

Такие методы пайки устарели. Современные платы производятся для машинной сборки, поэтому зазор между контактами и выводами деталей минимален. Игла уже слабо проходит, а вакуумный шприц не успевает забрать точенные капли припоя. Обычный электролитический конденсатор выпаять с помощью шприца уже не получится. В таком случае поможет метод жидкого жала.

Жидкое жало и его плюсы

Жидкое жало представляет собой каплю припоя, которая позволяет не пользоваться дополнительными инструментами (оплетку, фен, иглы или шприц). Техника такая же, как и со сплавом Розе. Основное отличие в температурах.

Жало типа топорик обладает массивной продольной рабочей поверхностью. Оно позволяет захватить сразу несколько контактов одновременно.

Наносим припой на жало.

На паяемую микросхему наносится пастообразный флюс с помощью шприца.

Деталь и ее контакты прогреваются жалом до плавления олова и точно также нужно сделать с другой стороны.

Такой техникой можно выпаять и DIP контакты.

Припой и флюс. Для чего они нужны?

Пайка представляет собой процесс сваривания двух деталей. Только вместо электрода используется припой – сплав свинца и олова. Для смачивания спаиваемой поверхности, защиты от окисления применяется флюс. Обычно это – канифоль, изготовленная из смолы сосны. По виду и цвету напоминает кусок янтаря.

Припой выпускается в виде проволоки или трубки с флюсом внутри. Первый вариант – более популярен. Флюс в любом случае используется.

В зависимости от способов соединения, пайки проводов, подбирается соответствующий вид припоя. Чем он темнее, тем больше в нем содержится свинца, на большую температуру плавления он рассчитан.

Припой для тех или иных целей подбирают согласно его маркировки. Расшифровка кода обозначения очень проста: буквы обозначают, что припой состоит из олова и свинца, цифры – процентное содержание элементов

Для домашних целей оптимально подходит припой марки ПОС 60, температура плавления которого – около двухсот. Несмотря на низкое содержание свинца и высокого – олова, соединение будет достаточно прочным.

Дополнительная тренировка

Для дополнительной тренировки можно попробовать паять различные ненужные платы от компьютеров и смартфонов. На материнских платах существует много SMD и DIP компонентов. Только долгие и упорные часы практики помогут развить навыки в пайке.

Сетка

В качестве упражнения можно попробовать спаять сетку из проводов. Качество пайки оценивается по нагрузке на эту спаянную сетку проводов. Если паяные соединения не рвутся под нагрузкой, то пайка отличная.

Конструкторы

Так же отлично помогают радиоконструкторы.

Они учат понимать электрические схемы и тонкости пайки. Следует начинать с простых конструкторов, например с мигалок или дверных замков. По мере повышения мастерства, можно повышать уровень сложности, доходя до сложных LED кубиков.

Пайка кислотой

Кислота используется только в крайнем случае, когда сильно окисленная поверхность не поддается лужению. Все детали, провода и разъемы могут отлично паяться без кислоты. Подробнее о паяльной кислоте

Необходимый инструмент

Если необходимо припаять провод или что-то другое без паяльника, нужно подготовить следующий инструмент:

- пассатижи с тонкими носиками;

- плоскогубцы;

- нож;

- ножницы;

- шкурку наждачную;

- напильник;

- надфиль;

- кисточку.

В качестве источника огня следует использовать спиртовку или лампу на сухом спирте.